1.本公开大体上涉及制造系统,并且更具体地,涉及用于铺设复合层压板并且具有自穿线能力的层压头。

背景技术:

2.复合材料由于具有高比强度、高比刚度和高耐腐蚀性等有利特性而被广泛应用。复合结构的制造通常包括在层压表面上以堆叠形式铺设多个帘布层铺设材料以形成复合层压板。铺设材料通常是用未固化树脂(例如预浸料)预浸渍的纤维材料。例如,铺设材料可以是环氧树脂浸渍的碳纤维预浸料。

3.由于自动铺设机的铺设材料沉积速率相对较高,因此自动铺设机能够以相对较高的生产率铺设复合层压板。带层压头是一种类型的自动铺设机,其中当层压头相对于层压表面移动时,层压材料的连续条带诸如预浸带从层压头分配到层压表面上。例如,层压头可以在静止的层压表面上移动。可替代地,层压头可以是静止的,并且层压表面可以在层压头下方移动。层压头可以通过以相对于彼此并排平行的关系连续地铺设带的排或路线(courses)来形成每个复合帘布层。

4.传统层压头的一个缺点在于在分配带之前必须将诸如预浸带的铺设材料穿过层压头。预浸带通常以卷的形式提供在材料供应鼓上,然后将其安装在层压头上。为了防止料卷上相邻的预浸带卷绕之间的粘附,预浸带由背衬层背衬。当带从料卷分配并施加到层压表面上时,背衬层被移除并卷绕到安装在层压头上的背衬层收集鼓上。当料卷耗尽带时,需要更换耗尽的料卷,并在层压头上安装新的料卷。每次更换料卷后,新料卷上的带必须穿过层压头部件并到达背衬层收集鼓上。

5.在传统的层压头中,穿带过程是一项耗时的操作,可能会导致大量的层压头停机。在铺设单个复合层压板的过程中,可能需要执行多次料卷更换,每次更换都需要手动穿带,这会增加层压头的停机时间并增加生产流程时间。

6.可以看出,本领域中需要一种允许铺设材料快速穿过层压头的层压头。

技术实现要素:

7.与制造复合层压板相关的上述需求通过本公开具体解决和减轻,本公开提供具有自穿线能力的层压头。层压头包括构造为支撑背衬材料的料卷的材料供应鼓。背衬材料包括由背衬层背衬的铺设材料。层压头进一步包括材料穿线系统,该系统具有位于穿过层压头的材料路径的一侧上的至少一个带滚道。带滚道包括支撑在由带驱动电机驱动的多个带辊上的连续环穿线带。材料穿线系统进一步包括至少一个带安装层接合装置,该接合装置联接到穿线带,并被构造为接合背衬层前缘部分。层压头进一步包括背衬层收集鼓,该背衬层收集鼓被构造为当层压头将铺设材料施加到基材上时将至少背衬层卷绕到背衬层收集鼓上。带驱动电机被配置为驱动带辊上的穿线带,从而使带安装层接合装置从材料供应辊拉出至少背衬层,并且使至少背衬层沿着材料路径穿过层压头,并且将背衬层前缘部分定

位成靠近背衬层收集鼓以与背衬层收集鼓接合。

8.还公开了一种制造系统,包括一系列层压头,每个层压头具有自穿线能力并且每个都包括材料供应鼓、材料穿线系统和背衬层收集鼓。如上所述,材料供应鼓被构造为支撑背衬材料的料卷。材料穿线系统包括位于穿过层压头的材料路径的一侧上的至少一个带滚道。带滚道包括支撑在由带驱动电机驱动的多个带辊上的连续环穿线带。材料穿线系统还包括至少一个带安装层接合装置,该接合装置联接到穿线带,并被构造为接合背衬层前缘部分。层压头进一步包括背衬层收集鼓,该鼓被构造为当层压头将铺设材料施加到基板上时至少将背衬层卷绕到背衬层收集鼓上。带驱动电机被构造为驱动带辊上的穿线带,从而使带安装层接合装置从材料供应辊拉出至少背衬层,并且使至少背衬层沿着材料路径穿过层压头,并且将背衬层前缘部分定位成紧靠背衬层收集鼓。该制造系统进一步包括具有可沿着循环路径移动到多个存储位置中的一个位置的一排再装载心轴的再装载筒。再装载心轴被构造为存储料卷,包括耗尽的料卷或替换料卷。再装载筒被构造为定位空的再装载心轴以与其中一个层压头的材料供应鼓对齐,将耗尽的料卷从层压头转移到空的再装载心轴上,使再装载心轴循环直到支撑一个替换料卷的一个再装载心轴与材料供应鼓对齐,并将替换料卷从再装载心轴转移到材料供应鼓。

9.还公开了一种将铺设材料穿过层压头的方法。如上所述,该方法包括在材料供应鼓上支撑背衬材料的料卷。该方法还包括将背衬层前缘部分接合到带安装层接合装置,该带安装层接合装置联接到位于穿过层压头的材料路径的一侧上的至少一个连续环穿线带。此外,该方法包括使用带驱动电机在带辊上驱动穿线带,从而使带安装层接合装置将至少背衬层沿着材料路径穿过层压头,并将背衬层前缘部分定位成靠近背衬层收集鼓。

10.已经讨论的特征、功能和优点可以在本公开的各种实施例中独立地实现,或者可以在其他实施例中组合,其进一步的细节可以参考以下描述和附图来看到。

附图说明

11.参考附图,本公开的这些和其他特征将变得更加显而易见,其中,在所有附图中,类似的附图标记指代类似的零件,并且其中:

12.图1是用于铺设复合层压板的制造系统的一个示例的俯视图,该制造系统包括一系列层压头,每个层压头都具有自穿线能力;

13.图2是图1的制造系统的侧视图;

14.图3是制造系统的由图1的附图标记3标识的部分的放大视图,并且示出了由层压头支撑结构支撑的层压头,并且进一步示出了可选择性地定位在每个层压头前面的再装载筒以用于从层压头上移除耗尽的料卷并用再装载筒中的替换料卷替换它;

15.图4是制造系统的由图2的附图标记4标识的部分的放大视图,并且示出了支撑在层压心轴上方的层压头,该层压心轴相对于静止的层压头是可移动的;

16.图5是将铺设材料施加到在层压头下方移动的基材(例如,层压心轴)上的一系列层压头的一个示例的透视图;

17.图6是由图4中的附图标记6标识的层压头的放大视图,并且示出了支撑由背衬层背衬的铺设材料的料卷的材料供应鼓,并且进一步示出了用于将铺设材料与背衬层分离的背衬层分离组件;

18.图7是具有自穿线能力的层压头的一个示例的透视图,并且包括材料穿线系统,该系统具有一对再穿线带和至少一个带安装层接合装置,该接合装置用于自发地将至少铺设材料穿过层压头;

19.图8是由图7的附图标记8标识的层压头的部分的放大视图,并且示出了作为一对带安装夹分别安装在这对穿线带上并构造为夹在背衬层前缘部分上的带安装层接合装置;

20.图9是层压头的顶部部分的视图,其中,带安装层接合装置被构造为电磁横向构件或被构造为接合背衬层前缘部分的紧固横向构件;

21.图10是沿图3的线10-10截取的层压站的侧视图,并示出了位于层压头附近的再装载筒,该再装载筒用于来自层压头的耗尽的料卷,将耗尽的料卷放置在空的再装载筒上的再装载心轴上,并将替换料卷从再装载筒转移到层压头上;

22.图11是沿图10的线11-11截取的再装载筒的前视图,并且示出了多个再装载心轴,一些再装载心轴是空的,一些再装载心轴支撑替换料卷,一些再装载心轴支撑从层压头中取出的耗尽的料卷;

23.图12是沿图11的线12-12截取的再装载筒的俯视图,以及被替换料卷和耗尽的料卷占据的再装载心轴;

24.图13是位于层压头附近的再装载筒的侧视图,并示出了再装载心轴中的一个的自由端伸缩成与层压头上的材料供应鼓的自由端锁定接合,并且进一步示出了准备将耗尽的料卷从层压头转移到再装载筒的再装载心轴上的材料转移机构;

25.图14为材料转移机构转移至再装载筒后的耗尽的料卷;

26.图15示出伸缩式再装载心轴从材料供应鼓缩回;

27.图16是再装载筒的侧视图,其示出了在循环之后再装载心轴,其将替换料卷移动到与层压头的材料供应鼓对齐的位置;

28.图17是再装载筒的侧视图,其示出了一对前缘对齐辊,该前缘对齐辊被构造为伸缩到紧靠层压头上的带安装层接合装置;

29.图18是再装载筒的侧视图,该图示出了在前缘对齐辊之间手动插入之后背衬层前缘部分的最前缘;

30.图19是由图18的附图标记19标识的再装载筒的部分的放大视图,并示出了在反向旋转的前缘对齐辊之间拉出的背衬层前缘部分的最前缘;

31.图20是再装载筒的侧视图,该图示出了对齐辊的自由端伸缩到紧靠层压头上的带安装层接合装置,同时由替换料卷的材料转移机构从再装载心轴转移到层压头的材料供应鼓上;

32.图21是在替换料卷安装在材料供应鼓上之后的层压头的前视图,并进一步示出了被捕获在前缘对齐辊之间的背衬层前缘部分;

33.图22是由图21的附图标记22标识的层压头的部分的放大视图,并且示出了在靠近带安装前缘接合装置的位置处被捕获在前缘对齐辊之间的背衬层前缘部分;

34.图23示出了材料穿线系统的穿线带的激活,该激活用于移动带安装层接合装置,同时前缘对齐辊的反向旋转用于将背衬层前缘部分朝向带安装层接合装置延伸;

35.图24示出了与带安装层接合装置接合的背衬层前缘部分;

36.图25是由图24的附图标记25标识的层压头的部分的放大视图,并且示出了带安装

层接合装置的一个示例,该带安装层接合装置被构造为电磁横向构件,该电磁横向构件被构造为磁耦合到与背衬层前缘部分包括在一起的磁吸元件;

37.图26示出了前缘对齐辊彼此远离移动以松开背衬层前缘部分,该前缘部分接合到带安装层接合装置;

38.图27示出了带安装层接合装置将背衬层从材料供应辊上拉出并使背衬层穿过层压头;

39.图28是再装载筒的侧视图,该图示出了前缘对齐辊的缩回和再装载心轴的缩回;

40.图29是层压头的侧视图,该图示出了背衬层经由材料穿线系统穿过层压头的进展;

41.图30示出了在背衬层穿过层压头的切割器组件和背衬层分离组件之后背衬层前缘部分接近背衬层收集鼓;

42.图31示出了背衬层前缘部分定位成靠近与背衬层收集鼓包括在一起的鼓安装层接合装置;

43.图32是由图31的附图标记32标识的层压头的部分的放大视图,该图示出了带安装层接合装置定位背衬层前缘部分以与鼓安装层接合部分接合;

44.图33示出了鼓安装层接合装置,该接合装置被构造为鼓安装夹紧机构,该夹紧机构具有用于夹紧到背衬层前缘部分的最前缘上的一对夹爪;

45.图34示出了背衬层前缘部分与鼓安装层接合装置接合的情况下旋转的背衬层收集鼓;

46.图35示出了背衬层收集鼓上背衬层的几个卷绕;

47.图36是层压头的侧视图,该图示出了在移离背衬层收集鼓以提供间隙用于将背衬层卷绕到背衬层收集鼓上以准备层压头将铺设材料分配到基材上之后材料穿线系统的重定向辊;

48.图37是由图36的附图标记37标识的层压头的部分的放大视图,并且示出了第一分离装置和第一压实装置,每个装置都处于用于将铺设材料与背衬层分离的伸出位置,并且当层压头沿第一行进方向移动时,将铺设材料分配到基材上;

49.图38示出了第二分离装置和第二压实装置,每个装置都处于伸出位置,以用于将铺设材料与背衬层分离,并将铺设材料分配到基材上,同时层压头沿着与第一行进方向相反的第二行进方向移动;

50.图39是层压头的侧视图,该图示出了耗尽的材料供应鼓,以及填充有背衬层的背衬层收集鼓;

51.图40示出了在从背衬层收集鼓的鼓安装层接合装置释放期间的背衬层前缘部分;

52.图41示出了材料供应鼓的旋转将背衬层向后拉过层压头;

53.图42示出了背衬层前缘部分靠近材料供应鼓;

54.图43示出了背衬层重绕到材料供应鼓上,并且进一步示出了用于将带安装层接合装置从背衬层收集鼓移动到材料供应鼓的材料穿线系统的激活;

55.图44是层压头的另一示例的侧视图,其中材料穿线系统包括用于将背衬层前缘部分联接到带安装层接合装置的前缘联接装置;

56.图45示出了在与前缘杯装置接合期间的背衬层前缘部分;

57.图46是由图45的附图标记46标识的层压头的部分的放大视图,并且示出了在前缘对齐辊的反向装载对之间捕获的背衬层前缘部分,并且示出了在联接到带安装层接合装置之前的前缘联接装置;

58.图47示出了前缘对齐辊彼此远离移动以松开背衬层前缘部分,该前缘部分接合到前缘杯装置;

59.图48是层压头的侧视图,该图示出了前缘联接装置将背衬层从材料供应辊拉出并使背衬层穿过层压头;

60.图49示出了靠近背衬层收集鼓的前缘联接装置;

61.图50示出了前缘联接装置被拉入背衬层收集鼓的收集鼓开口中;

62.图51是由图50的附图标记51标识的层压头的部分的放大视图,并且示出了在与鼓安装层接合装置接合期间的前缘联接装置,同时前缘联接装置从带安装层联接装置释放;

63.图52示出了与鼓安装层接合装置接合的前缘联接装置;

64.图53示出了在前缘杯装置与鼓安装层接合装置接合的情况下旋转的背衬层收集鼓;

65.图54示出了在背衬层收集鼓上的背衬层的几个卷绕;

66.图55是层压头的侧视图,该图示出了在移离背衬层收集鼓以提供间隙以将背衬层卷绕到背衬层收集鼓上以准备层压头将铺设材料分配到基材上之后的重定向辊;

67.图56示出了耗尽的材料供应鼓,以及填充有背衬层的背衬层收集鼓;

68.图57示出了重绕到材料供应鼓上的背衬层,并且进一步示出了重定向辊朝向背衬层收集鼓移回以准备从鼓安装层接合装置释放前缘联接装置;

69.图58示出了从鼓安装层接合装置释放并接合到带安装层接合装置的前缘联接装置;

70.图59示出了通过层压头重绕背衬层的材料穿线系统的激活;

71.图60示出了背衬层通过层压头重绕的进一步进展;

72.图61示出了前缘联接装置在其靠近材料供应鼓的起始位置;

73.图62示出了从前缘联接装置释放后卷绕在材料供应鼓上的背衬层前缘部分;

74.图63是将铺设材料穿过层压头的方法的流程图。

具体实施方式

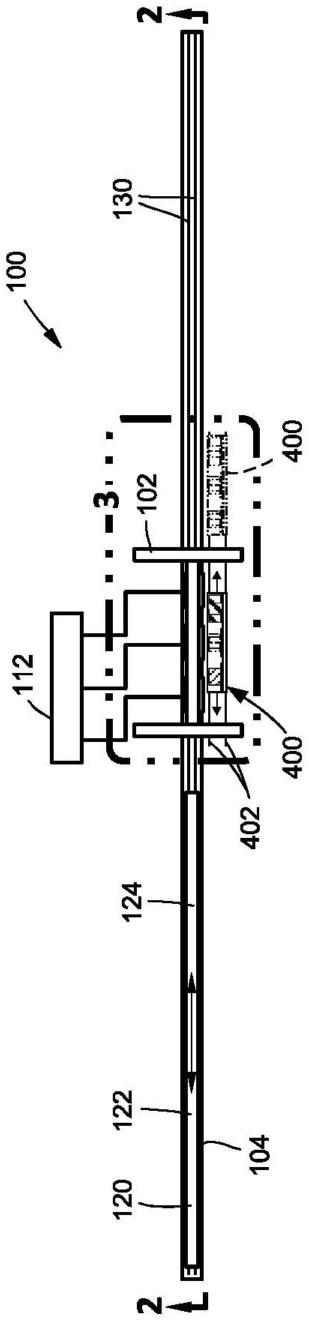

75.现在参考示出本公开的优选和各种示例的附图,图1所示的是制造系统100的一个示例的俯视图,该制造系统100具有包含端到端系列的层压头200(例如,纤维铺放头)以用于铺设未固化的复合层压板240(图5)的层压站136。图2是制造系统100的侧视图。如下文更详细描述的,每个层压头200被构造为支撑由背衬层230(图4)背衬的铺设材料228(图4)构成的背衬材料226(图4)的料卷224(图4)。每个层压头200被构造为在层压头200相对于基材122移动期间将铺设材料228分配到层压表面120或基材122上。有利地,每个层压头200具有自穿线能力,以用于在层压头200将铺设材料228分配到基材122上之前自主地将铺设材料228穿过层压头200。层压头200的自穿线能力减少了层压头200的与传统层压头所需的手动穿线操作相关联的停机时间。

76.图3和图4分别是层压站136的俯视图和侧视图,该图示出了一系列层压头200,并

且还示出了位于层压头200前面的再装载筒400(图3)。如下所述,再装载筒400可以沿着层压站136移动,以用于将再装载筒400定位成与层压头200中的任何一个对齐。再装载筒400被构造为从层压头200自动移除耗尽的料卷418(图13-14),并且用替换料卷420(图17)从再装载筒400替换耗尽的料卷418。

77.图5是将铺设材料228的路线238施加到基材122上的一系列层压头200的一个示例的透视图。在本公开中,基材122可以被描述为层压心轴124的表面,或者基材122可以是最近分配的铺设材料228的路线238。层压表面可包括联接到真空压力源128(图4)的多个孔口126,以用于将复合层压板240真空接合到层压表面120。在一些示例中,可将离型膜(未示出)施加(例如,经由层压头200)到层压表面(例如,层压心轴124)上。离型膜可以被穿孔以允许孔口126处的真空压力真空耦合到铺设在离型膜顶部上的复合层压板240。

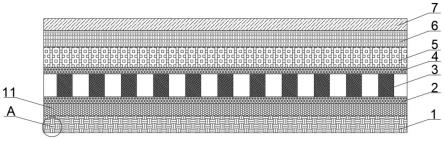

78.在图中所示的示例制造系统100中,每个层压头200可以具有用于将铺设材料228分配到基材122上的双向铺设能力。例如,每个层压头200可以被构造为在相对于基材122(例如,层压心轴124)沿着第一行进方向208(图37)移动期间分配铺设材料228,并且还在相对于基材122沿着与第一行进方向208相反的第二行进方向210(图38)移动期间分配铺设材料228。然而,目前公开的自穿线能力可以在被构造为沿着单个行进方向分配铺设材料228的层压头(未示出)上实现,并且不限于具有双向铺层能力的层压头200。

79.在图1-4中,制造系统100可以包括支撑在诸如工厂地板的表面上的基座构件104。如上所述,层压表面120(例如,基材122)可以被构造为层压心轴124。层压心轴124可以沿着纵向导轨130移动或滑动,纵向导轨130沿基座构件104的长度延伸。例如,制造系统100可以包括心轴平移机构(未示出),诸如联接到驱动电机的螺杆驱动器,以用于在控制器112(图1)的控制下自主地移动层压心轴124。心轴平移机构可以在层压站136的一侧的层压表面初始位置132(图2)和层压站136相对侧上的层压表面后部位置134(图2)之间移动层压心轴124。

80.在图1-4的示例制造系统100中,层压头200可由层压头支撑结构102支撑。层压头支撑结构102可以包括纵向梁110,层压头200可以安装到该纵向梁。纵向梁110的相对端部可以分别联接到一对横梁108。每个横梁108的相对端部可由竖直定向的柱106支撑,柱106可从工厂地板向上延伸。然而,层压头支撑结构102可以以多种替代构造中的任何一种提供,并且不限于图1-4中所示的构造。

81.作为可移动层压心轴124的替代,层压表面120可以被构造为由一系列内部层压带辊(未示出)支撑的连续环形层压带(未示出),并且由层压带驱动电机可旋转地驱动(未示出)。层压带可包括外表面,层压头200可将铺设材料228分配到该外表面上。在制造系统100的又一示例中,层压表面120可以是静止的,并且层压头200可以在层压表面120上方移动以分配用于铺设复合层压板240的层压材料228(图5)。例如,层压头200可由机架(未示出)、导轨安装的支撑结构(未示出)或悬臂式支撑结构(未示出)支撑以用于沿着第一行进方向208(图37)并沿着第二行进方向210(图38)移动层压头200,同时将铺设材料228分配到层压表面120上。在另一示例中,制造系统100可以包括一个或多个机器人装置(未示出),以用于在层压表面120上移动层压头200。在上述示例中的任何一个中,制造系统100不限于一系列端到端的层压头200,而是可以包括具有自穿线能力并且可以相对于层压表面120移动的单个层压头200。此外,当前公开的层压头200中的一个或多个可以以允许沿着第一和第二行进

方向208、210以及沿着附加行进方向(未示出)分配铺设材料228的方式被支撑,诸如沿着与第一行进方向208成45度的方向,和/或沿着与第二行进方向210成45度的方向。此外,层压表面120不限于大体平面的细长层压表面120,诸如目前公开的层压心轴124,而是可以包括具有非平面轮廓的层压表面(未示出)。例如,层压表面120可以是可移动的铺设工具,诸如可旋转的铺设心轴(未示出)。

82.参考图6-7,图6-7分别示出了具有自穿线能力的层压头200的示例的侧视图和透视图。层压头200包括材料供应鼓220、材料穿线系统320和背衬层收集鼓300,它们中的每一个都可以由安装框架202支撑。此外,层压头200可包括切割器组件250、背衬层分离组件260以及第一和第二压实装置284、288,并且压实装置284、288也可由安装框架202支撑。安装框架202可以被构造为板结构、桁架结构或用于以机械稳定的方式将层压头200联接到层压头支撑结构102(图3-4)的多种其他构造中的任何一种。

83.如上所述,材料供应鼓220可以由供应鼓电机222驱动,并且可以支撑背衬材料226的料卷224。材料穿线系统320被构造为至少使背衬层230穿过层压头200,并且定位背衬层230的背衬层前缘部分232以与背衬层收集鼓300接合。切割器组件250被构造为在层压头200靠近由层压头200分配的铺设材料228的路线238(图5)的指定开始位置和指定结束位置时切割铺设材料228。背衬层分离组件260被构造为将铺设材料228与背衬层230分离,并将铺设材料228引导向基材122(图5)。背衬层收集鼓300被构造为在铺设材料228与背衬层230分离(经由背衬层分离组件260)并施加到基材122上时将背衬层230卷起或卷绕到背衬层收集鼓300上。

84.在图6-7中,示出了在背衬材料226穿过层压头200之前的层压头200。背衬材料226包括由连续背衬层230背衬的连续长度或条状的铺设材料228。在一些示例中,铺设材料228可以是复合材料,诸如纤维增强聚合物基体材料的连续条带(例如,预浸带)。基体材料可以是热固性树脂或热塑性树脂。增强纤维可以是玻璃纤维(例如,玻璃纤维)、碳纤维、硼、芳族聚酰胺、金属纤维、陶瓷纤维或其他纤维材料。在一个示例中,复合材料可以是碳纤维环氧树脂预浸带。复合材料可以是单向带或多向带(例如,编织带或织物带)。铺设材料228可具有高达12英寸或更大的宽度。在层压头200的一些示例中,材料供应鼓220可以被构造为以相对于彼此并排的关系支撑两个或更多个料卷224以将其作为铺设材料228的平行的、并排的路线分配到基材122上。例如,层压头200可以被构造为支撑预浸带的两个或更多个料卷(例如,每一个0.5至3英寸宽或更宽)以用于以彼此并排的关系分配到基材122上。

85.作为复合材料的替代,铺设材料228可以是由背衬层230背衬的非复合材料的连续条带。例如,铺设材料228可以是由背衬层230背衬的金属箔或金属网。在其他示例中,铺设材料228可以是有助于复合层压板240的加工(例如,形成、固结、固化、处理等)的加工材料。非复合材料的示例包括离型膜、增粘剂膜、透气层、渗漏层、剥离帘布层,或多种其他类型的非复合层、膜或粘合剂中的任何一种,它们可以在铺设复合层压板240(图5)之前、期间或之后由层压头200分配。

86.仍参考图6-7,层压头200可进一步包括安装到安装框架202的一个或多个导向辊204和/或一个或多个导向表面206。导向辊204和/或导向表面206可以限定用于背衬材料226穿过层压头200的材料路径322。导向表面206可以具有比导向辊204更大的曲率半径。导向表面206的较大曲率半径可以促进背衬材料226经由材料穿线系统320初始穿过层压头

200。在所示的示例中,层压头200包括两个导向表面206,每个导向表面具有约四分之一圆形的形状。导向辊204和导向表面206可引导背衬材料226穿过切割器组件250和层压头200的背衬层分离组件260。例如,分别位于切割器组件250上方和下方的导向表面206可以促进背衬材料226的张紧,以在不切断背衬层230的情况下实现对铺设材料228的切割的精确控制。

87.如图6所示,切割器组件250可包括切割器模块252和切割器压板254。切割器压板254可以固定地安装到安装框架202。切割器模块252可具有至少一个切割器刀片(未示出)。为了提供用于使背衬材料226(例如,至少背衬层230)穿过切割器组件250的间隙,切割器模块252可以被构造为远离切割器压板254水平地平移到模块初始位置(未示出),其中切割器模块252和切割器压板254彼此间隔开。在准备切割铺设材料228时,切割器模块252可以水平地朝向切割器压板254平移回模块接合位置,在该位置,背衬材料226被夹在切割器模块252和切割器压板254之间。切割器刀片的深度可被精确控制以仅切割铺设材料228而不切割背衬层230。控制器112(图1)可以以在即将由层压头200分配的铺设材料228的每个路线238(图5)开始之前立即切割铺设材料228的方式控制切割器组件250,并且还在层压头200到达每个路线238的预定端之前立即切割铺设材料228。

88.仍然参考图6,背衬层分离组件260被构造为在穿过切割器组件250之后接收背衬材料226,如上面所述。背衬层分离组件260包括第一分离装置262和第二分离装置272。第一分离装置262包括第一导条角268,其可经由第一分离装置致动器264(例如,线性致动器)在与第一分离装置262相关联的分离装置缩回位置278和分离装置伸出位置280(图37)之间移动。第二分离装置272包括第二导条角276,其可经由第二分离装置致动器274(例如,线性致动器)在与第二分离装置272相关联的分离装置缩回位置278和分离装置伸出位置280(图38)之间移动。在图6中,第一导条角268和第二导条角276都显示在它们各自的分离装置缩回位置278,以便为背衬材料226穿过层压头200提供间隙。然而,当层压头200沿第一行进方向208(图37)分配铺设材料228时,第一导条角268可处于伸出位置,而第二导条角276可处于缩回位置。当层压头200沿着与第一行进方向208相反的第二行进方向210(图38)分配铺设材料228时,第二导条角276可以处于伸出位置,而第一导条角268可以处于缩回位置,如下面所述。

89.在图6中,层压头200可以包括第一压实装置284和第二压实装置288,它们被构造为在铺设材料228被层压头200分配时将压实压力施加到抵靠基材122的铺设材料228上(图37)。例如,第一压实装置284被构造为当层压头200沿着第一行进方向208移动时(图37)将压实压力施加到抵靠基材122的铺设材料228上。第二压实装置288被构造为当层压头200沿着第二行进方向210移动时(图38)将压实压力施加到抵靠基材122的铺设材料228上(图38)。第一压实装置284可包括第一压实装置致动器286(例如,线性致动器),以用于在第一压实装置284相对于基材122非接触的压实装置缩回位置292(例如,升高位置)和第一压实装置284与基材122接触的压实装置伸出位置294(例如,降低位置)之间移动第一压实装置284。类似地,第二压实装置288可以包括用于在压实装置缩回位置292和压实装置伸出位置294之间移动第二压实装置288的第二压实装置致动器290(例如,线性致动器)。

90.如下所述,当层压头200沿第一行进方向208(图37)移动时,第二压实装置288可从基材122升起,并且第一压实装置284可下降到基材122上以用于在经由第一导条角268与背

衬层230分离之后压实铺设材料228。当层压头200沿第二行进方向210(图38)移动时,第一压实装置284可从基材122升起,并且第二压实装置288可下降到基材122上以用于在经由第二导条角276与背衬层230分离之后压实铺设材料228。虽然被示为压实辊,但第一和第二压实装置284、288可各自以替代构造提供,诸如压实靴(未示出),或示为可弹性压缩的压实气囊(未示出)以用于在具有非平面横截面形状的外表面的成型层压心轴(未示出)上滑动形成铺设材料228。

91.参考图6-7,示出了材料穿线系统320,该材料穿线系统被构造为将至少背衬层230穿过层压头200并与背衬层收集鼓300接合。背衬层收集鼓300可由收集鼓电机302可旋转地驱动,收集鼓电机302被构造为在将铺设材料228施加到基材122上的过程中至少拉动背衬层230穿过层压头200(图5)。此外,背衬层230被构造为在层压头200将铺设材料228施加到基材122上时将至少背衬层230卷绕到背衬层收集鼓300上。

92.材料穿线系统320包括一个或多个带滚道324,该带滚道位于穿过层压头200的材料路径322(图5)的一侧。带滚道324包括支撑在由带驱动电机330驱动的多个带辊328上的连续环穿线带326。带滚道324可位于邻近安装框架202的材料路径322的内侧上。在图中所示的示例中,层压头200包括一对带滚道324,它们分别位于穿过层压头200的材料路径322(图5)的相对侧上。例如,如图5所示,带滚道324中的一个可以位于临近安装框架202的材料路径322的内侧,而另一个带滚道324可以位于材料路径322的外侧。一个或多个带滚道324各自包括支撑在多个带辊328上的连续环穿线带326。带辊328可由一个或多个带驱动电机330驱动。每个穿线带326可以被构造为支撑在带辊328上的纤维增强橡胶块齿带,每个带辊可以被构造为用于接合块齿带326的块齿滑轮。在替代示例中,每个穿线带326可以被构造为链条(未示出),该链条由一系列支撑在具有构造为接合链节的齿的链轮(未示出)上的可枢转连接的链节组成。带辊328中的至少一个可由带驱动电机330可旋转地驱动而与穿线带326和导向辊204的具体构造无关,带驱动电机330可由控制器112控制。例如,一对穿线带326可以分别由一对由控制器112(图1)控制的带驱动电机330(例如,电动机)驱动。

93.仍然参考图6-7,材料穿线系统320还包括联接到穿线带326的至少一个带安装层接合装置350。带安装层接合装置350被构造为在至少拉动背衬层230穿过层压头200之前接合背衬层230的背衬层前缘部分232(图8)。一个或多个带驱动电机330被构造为驱动一个或多个穿线带326(例如,一对穿线带326),从而使带安装层接合装置350从料卷224至少拉出背衬层230并使背衬层230至少沿着材料路径322(图5)穿过层压头200并将背衬层前缘部分232定位成与背衬层收集鼓300接合。例如,如下所述,当一个或多个带驱动电机330被控制器112激活时,带安装层接合装置350可以通过在切割器组件250的切割器模块252和切割器压板254之间的间隙将背衬层前缘部分232拉到上导向表面206上方,拉到下导向表面206上方,经过背衬层分离组件260,并拉成紧靠背衬层收集鼓300。

94.参考图8,图8示出了带安装层接合装置350的一个示例,该装置被构造为电磁构件355,该电磁构件355联接到至少一个穿线带326并且被构造为磁耦合到磁吸元件234,该磁吸元件234可以与背衬层前缘部分232包括在一起,如下面所述。例如,电磁构件355可以在未通电状态和通电状态之间激活(例如,经由电磁电源-未示出)。在通电状态下,电磁构件355可以磁耦合到背衬层前缘部分232的磁吸元件。在图8的示例中,层压头200包括一对穿线带326,并且电磁构件355被构造为在这对穿线带326之间延伸的大体刚性的电磁横向构

件356,并且被构造为磁耦合到可与背衬层前缘部分232包括在一起的磁吸元件234。

95.在一种替代布置中,带安装层接合装置350可以被构造为联接到至少一个穿线带326的紧固构件355(图8)。紧固构件355可以包括环元件条带或钩元件条带(例如,velcro

tm-未示出),该条带被构造为可释放地接合到可以被包括在背衬层前缘部分232上的紧固元件236(图24)。紧固元件236可以是被构造为分别与紧固构件355的环元件条带或钩元件条带接合的钩元件条带或环元件条带。在所示示例中,紧固构件355可以被构造为在一对穿线带326之间延伸的紧固横向构件358,并且被构造为可释放地接合到可以被包括在背衬层前缘部分232上的紧固元件236。

96.图9示出了带安装层接合装置350的一个示例,该装置被构造为安装到至少一个穿线带326的至少一个带安装夹352,并且被构造为夹在背衬层前缘部分232上。在所示示例中,带安装层接合装置350包括分别安装在穿线带326上的一对带安装夹352。每个带安装夹352可以包括一对可枢转地彼此联接的夹爪354。每个带安装夹352的一对夹爪354可由夹致动器(未示出)诸如机电致动器致动,以用于夹在背衬层前缘部分232上。一对带安装夹352可定向成彼此面对关系以允许带安装夹352夹在背衬层前缘部分232的相对侧边缘上。

97.对于具有单个穿线带326(即,位于安装框架202附近)的层压头200的示例,背衬层230或至少背衬层前缘部分232可具有足够高的刚度以允许带安装层接合装置352如下所述将背衬层230穿过层压头200。在这方面,当背衬层前缘部分232接合到带安装层接合装置350时,背衬层前缘部分232的相对较高的弯曲刚度可以防止背衬层前缘部分232的非支撑或非接合侧下垂,从而允许带安装层接合装置352将背衬层230穿过层压头200,而不会使背衬层前缘部分232的未接合侧卡在层压头部件上。此外,通过将层压头200限制为由多个带辊328支撑的单个穿线带326,所述带辊328安装成紧靠层压头200内侧上的安装框架202,穿线带326的重定向辊332如下文所述可固定地安装成靠近背衬层收集鼓300。

98.现在参考图10-12,图10-12示出了可与制造系统100包括在一起的再装载筒400的一个示例,再装载筒400用于从一个或多个层压头200替换耗尽的料卷418。图10是层压站136的端视图,该图示出了位于层压头200附近的再装载筒400,再装载筒400用于更换层压头200上的耗尽的料卷418。图11是再装载筒400的前视图,该图示出了多个再装载心轴406,其中一个被示出支撑耗尽的料卷418,其中两个是空的,并且示出其中三个支撑替换料卷420。图12是再装载筒400的俯视图,该图示出了再装载心轴406,包括空的再装载心轴406、支撑替换料卷420的再装载心轴406和支撑耗尽的料卷418的再装载心轴406。有利地,再装载筒400提供了在对生产流程的影响最小的情况下半自主且快速地执行料卷更换的能力,同时避免了与每次料卷224耗尽时更换整个层压头200相关联的成本和复杂性。

99.如上所述和图1和图3所示,在层压头200的操作期间,再装载筒400可以定位在层压站136的外部。制造系统100可以包括大体平行于一系列层压头200延伸的地板安装的再装载筒轨道402。再装载筒400可以包括再装载筒驱动电机(未示出),该电机用于沿着再装载筒轨道402将再装载筒400移入和移出层压站136。在制造系统100的操作期间,控制器112可连续接收关于保留在每个层压头200的料卷224上的铺设材料228的量的输入。在感测到一个或多个层压头200的料卷224接近耗尽时,控制器112可以命令再装载筒400移动到层压站136中,和/或靠近层压头200中的一个以促进用替换料卷420(图11)替换耗尽的料卷418(图11)。在更换一个或多个层压头200上的料卷224之后,可将再装载筒400移回层压站136

之外。尽管再装载筒400被示出和描述为可经由再装载筒轨道402移动,但是再装载筒400可以由多种替代机构(未示出)中的任何一种支撑,诸如高架机架、机器人装置、或用于将再装载筒400移入和移出层压站136和/或与每个层压头200对齐的机构。

100.参考图10-14,再装载筒400可以包括材料保持器404和材料转移机构430。材料保持器404可以包括一排再装载心轴406。再装载心轴406可以经由再装载心轴循环系统410沿着材料保持器404的循环路径412移动。再装载心轴循环系统410可包括可由控制器112(图1)控制的循环路径电机(未示出)。根据控制器112的命令,循环路径电机可以沿着循环路径412将再装载心轴406移动到多个存储位置414中的任何一个。每个再装载心轴406可以具有尺寸与层压头200上的材料供应鼓220的外径互补的外径,从而允许耗尽的料卷418滑动(例如,经由材料转移机构430)离开层压头200的材料供应鼓220,并且滑动到空的再装载心轴406上,并且还允许替换料卷420从再装载心轴406滑到层压头200的空的材料供应鼓220上。

101.如图13-14所示,每个再装载心轴406可被构造为可伸缩以延伸至与层压头200的材料供应鼓220接合,如下面所述。每个再装载心轴406的自由端可包括鼓-心轴对齐机构408(图11),该对齐机构用于与可包括在每个层压头200的材料供应鼓220的自由端上的对应鼓-心轴对齐机构408(图7)锁定对齐。在所示的示例中,在每个再装载心轴406的端部上的鼓-心轴对齐机构408可以是具有十字形状的凸起凸台,并且在每个材料供应鼓220的端部上的鼓-心轴对齐机构408可以是用于容纳再装载心轴406的十字形凸台的对应尺寸的十字形凹部。然而,鼓-心轴对齐机构408可以以多种不同尺寸、形状和构造中的任何一种来提供,并且不限于十字形凸台和十字形凹部。

102.仍然参考图10-14,如上所述,每个再装载心轴406可以被构造为支撑料卷224,诸如耗尽的料卷418或替换料卷420。耗尽的料卷418可以主要由背衬层230组成,在将铺设材料228施加到基材122上期间,背衬层230可以卷绕在层压头200的背衬层收集鼓300(图7)上。在铺设材料228耗尽之后,背衬层收集鼓300上的背衬层230可以再卷绕到料卷224上以形成耗尽的料卷418,然后可以将其(经由材料转移机构430)转移到再装载筒400的空的再装载心轴406上,如图13-14所示。替换料卷420可以包括由背衬层230背衬的铺设材料228。如上所述,替换料卷420上的铺设材料228可以是复合材料(例如,碳纤维环氧树脂预浸带),或者铺设材料228可以是非复合材料,诸如加工材料(例如,离型膜、增粘剂膜、透气层等),如上面所述。尽管未示出,替换料卷420可以手动或自主地(例如,经由机器人装置)装载到再装载心轴406上。类似地,耗尽的料卷418可以手动或自主地从再装载心轴406移除。

103.在图13-14中,材料转移机构430被示出为将耗尽的料卷418从层压头200转移到材料保持器404。如上所述,一旦层压头200上的料卷224耗尽了铺设材料228,则背衬层收集鼓300上的背衬层230可被再卷绕回到材料供应鼓220上。再装载心轴循环系统410(图11)可以使再装载心轴406循环直到空的再装载心轴406定位在中心-顶部存储位置416(例如,图11)并且与层压头200上的耗尽的料卷418对齐。如图13-14所示,空的再装载心轴406可以伸缩成与层压头200的材料供应鼓220接合。如上所述,在空的再装载心轴406的自由端上的鼓-心轴对齐机构408(图11)可以与在材料供应鼓220的自由端上的对应鼓-心轴对齐机构408(图7)以锁定对齐方式接合。

104.材料转移机构430可以包括再装载致动器432,该再装载致动器被构造为接合或抓住层压头200上的耗尽的料卷418,并且将耗尽的料卷418转移到空的再装载心轴406上。在

所示示例中,再装载致动器432被构造为具有再装载器机械臂436的再装载器机器人装置434。再装载器机械臂436可以具有末端执行器(未示出),诸如真空垫、夹持机构或被构造为接合或以其他方式夹在层压头200上的耗尽的料卷418上的其他机构。再装载器机械臂436可以伸缩以延伸到与层压头200上的耗尽的料卷418接合。在耗尽的料卷418从层压头200转移到再装载筒400上之后,再装载心轴406的端部上的鼓-心轴对齐机构408可以与材料供应鼓220的端部上的鼓-心轴对齐机构408脱离,如图15所示。

105.参考图16-19,再装载筒400包括上述再装载心轴循环系统410,该系统可以使再装载心轴406循环以将再装载心轴406(支撑替换料卷420)移动到中心-顶部存储位置416(例如,图16)以用于与层压头200上的空的材料供应鼓220对齐。再装载筒400还可以包括一个在另一个之上靠近中心-顶部存储位置416安装在材料保持器404上的一对前缘对齐辊438。前缘对齐辊438可以相对于彼此竖直定位以在前缘对齐辊438之间限定辊界面442(图19)。前缘对齐辊438可以独立地朝向和远离彼此移动,以调节辊界面442处的间隙尺寸以适应不同厚度的背衬层230和/或背衬材料226。例如,辊界面442处的间隙可以从零间隙(0.00英寸)调节到0.005英寸或更大的间隙,这取决于要被捕获或夹在辊界面442处的前缘对齐辊438之间的背衬层前缘部分232的厚度。

106.如图19所示,在准备将替换料卷420从再装载筒400转移到层压头200(图17)的空的材料供应鼓220(图17)上时,前缘对齐辊438可以被对齐辊电机440驱动以用于反向旋转前缘对齐辊438以将背衬层前缘部分232拉入辊界面442中。背衬层前缘部分232的最前缘242可以在中心-顶部存储位置416处被手动或自主地从再装载心轴406上的替换料卷420拉下,并定位在辊界面442处。前缘对齐辊438的反向旋转运动可以拉入背衬层前缘部分232的最前缘242,直到背衬层前缘部分232被夹在辊界面442内。如下文所述和图20所示,前缘对齐辊438可伸缩地延伸以定位背衬层前缘部分232(图20)以与层压头200(图20)的材料穿线系统320接合。

107.参考图18,除了前缘对齐辊438相对于彼此的竖直位置的可调节性之外,前缘对齐辊438相对于中心-顶部存储位置416的位置也可竖直调节以允许将辊界面442定位在与位于中心-顶部存储位置416处的再装载心轴406上的替换料卷420的外径的最上侧的高度相兼容的高度处。例如,前缘对齐辊438可以竖直调节以将辊界面442定位在与替换料卷420的外径的最上侧的水平切线(未示出)大致相同的高度处。前缘对齐辊438的竖直可调性可以适应具有不同外径的替换料卷420。替换料卷420的外径的差异可能是由于分别卷绕在不同替换料卷420上的铺设材料228的不同厚度,和/或由于分别卷绕在不同替换料卷420上的连续背衬材料226的总长度的差异。

108.参考图20-21,一旦背衬层前缘部分232的最前缘242(图19)已经插入前缘对齐辊438之间的辊界面442(图19)中,再装载筒400的水平位置可以被调节(例如,经由再装载筒轨道402-图3)以将再装载心轴406(即,在中心-顶部存储位置416处)定位成与层压头200的空的材料供应鼓220对齐。再装载心轴406可以伸缩地延伸到与材料供应鼓220的自由端接合。在再装载心轴406的自由端上的鼓-心轴对齐机构408(图18)可以与在材料供应鼓220的自由端上的对应鼓-心轴对齐机构408(图7)以锁定对齐方式接合。材料转移机构430(例如,再装载机械臂436)然后可以将替换料卷420从再装载心轴406转移到层压头200上的空的材料供应鼓220上。同时,前缘对齐辊438(其夹紧背衬层前缘部分232-图19)可向层压头200伸

缩地延伸,直到背衬层前缘部分232的最前缘242(图19)被定位成紧靠带安装层接合装置350(图21)。

109.参考图21-28,图21中示出了在将替换料卷420从再装载心轴406(图20)转移到材料供应鼓220上之后的层压头200。图22中所示的是在可伸缩延伸的前缘对齐辊438之间捕获的背衬层前缘部分232。还示出了支撑在穿线带326上的带安装层接合装置350的示例。如图23-24所示,对齐辊电机440可以被激活以反向旋转前缘对齐辊438,直到背衬层前缘部分232的相对较短的长度沿着朝向层压头200的一个或多个穿线带326的方向从辊界面442向外突出。一个或多个带驱动电机330可被激活以驱动带辊328上的一个或多个穿线带326,从而使带安装层接合装置350移动(即,旋转)以与背衬层前缘部分232的最前缘242接合,从而将背衬层前缘部分232从前缘对齐辊438传递到带安装层接合装置350。

110.参考图25,图25示出了被构造为电磁构件355的带安装层接合装置350的示例。如上所述,电磁构件355可以是电磁横向构件356,电磁横向构件356可以在一对穿线带326之间延伸,并且可以是可激活的(例如,经由电磁电源-未示出)以磁耦合到可以与背衬层前缘部分232包括在一起的磁吸元件234。磁吸元件234可以包括相对薄的金属材料条带或其他可磁吸材料,其可以安装在、胶着地粘合到或以其他方式与背衬层前缘部分232的最前缘242包括在一起。磁吸元件234可位于背衬层前缘部分232的最前缘242上游的短距离(例如,小于1英寸)处,使得最前缘242从带安装层接合装置350的下游方向突出,并且当鼓安装层接合装置306接近背衬层收集鼓300(图31)的收集鼓开口304(图31)时,这可以促进将背衬层前缘部分232的最前缘242插入鼓安装层接合装置306(图31)中,如下面所述。

111.作为耦合到磁吸元件234的电磁横向构件356的替代,带安装层接合装置350可以被构造为一个或多个带安装夹352,诸如图9所示的一对机电致动的带安装夹352以用于夹在背衬层前缘部分232上。在又一示例中,带安装层接合装置350可被构造为紧固件357,诸如上述紧固横向构件358(图8),紧固横向构件358具有环元件条带(未示出)或钩元件条带(未示出),该条带被构造为分别可释放地接合到可以包括在背衬层前缘部分232上的钩元件条带或环元件条带。然而,带安装层接合装置350可以以多种其他布置中的任一种提供以用于将背衬层前缘部分232可释放地联接到带安装层接合装置350。

112.参考图26-28,一旦背衬层前缘部分232接合到带安装层接合装置350,前缘对齐辊438就可独立地远离彼此移动以松开背衬层前缘部分232,如图26所示。如图28所示,前缘对齐辊438可以朝着再装载筒400伸缩地缩回。此外,再装载心轴406可以从材料供应鼓220伸缩地缩回,并且再装载筒400可以移出层压站136(例如,经由再装载筒轨道402-图1)。如图27所示,然后可以激活带驱动电机330以驱动带辊328上的一个或多个穿线带326,从而沿着材料路径322(图7)拉动带安装层接合装置350以用于将至少背衬层230穿过层压头200。

113.参考图29-31,图29-31示出了背衬层230经由带安装层接合装置350穿过层压头200的进展。图29示出了穿线过程的初始阶段,其中,带安装层接合装置350被示出将背衬层前缘部分232的最前缘242拉过切割器组件250上方的导向表面206。图30示出了在经过切割器模块252和切割器压板254之间后的带安装层接合装置350,切割器模块252和切割器压板254可以暂时分离以为带安装层接合装置350的通过提供间隙。图31示出了带安装层接合装置350将背衬层前缘部分232的最前缘242移动到与背衬层收集鼓300包括在一起的鼓安装层接合装置306中。

114.图31还示出了重定向辊332,重定向辊332可以与支撑一个或多个穿线带326的多个带辊328包括在一起。如上所述,对于具有单个穿线带326的层压头200的示例,重定向辊332可以在重定向辊接合位置338处固定地安装到安装框架202。然而,对于具有位于材料路径322的相对侧上的一对穿线带326的层压头200的示例,支撑该对穿线带326的带辊328可以包括一对重定向辊332。该对重定向辊332可以被构造为沿着重定向辊路径334在重定向辊初始位置336和重定向辊接合位置338之间平移。在重定向辊初始位置336中的重定向辊332可位于距背衬层收集鼓300的一定距离处,当在铺设材料228已经从料卷224耗尽之后完全卷绕到背衬层收集鼓300上时,该距离为背衬层230提供间隙。如图31所示,在重定向辊接合位置338中的重定向辊332可位于紧靠背衬层收集鼓300的位置,并且可将带安装层接合装置350定向以促使背衬层前缘部分232的最前缘242与鼓安装层接合装置306对齐。重定向辊路径334可以是弓形路径,使得当重定向辊332在重定向辊初始位置336和重定向辊接合位置338之间移动时,重定向辊332在穿线带326中保持恒定的张力。

115.参考图32-35,图32-35示出了鼓安装层接合装置306与背衬层前缘部分232接合的示例。如图32所示,重定向辊332处于重定向辊接合位置338,以用于将背衬层前缘部分232的最前缘242与背衬层收集鼓300中的收集鼓开口304(例如,狭槽)对齐。在背衬层前缘部分232到达背衬层收集鼓300之前,收集鼓电机302可将收集鼓开口304定向为面向背衬层前缘部分232的最前缘242的迎面方向。当背衬层前缘部分232的最前缘242定位为紧靠鼓安装层接合装置306时可暂停穿线带326的运动以促进与鼓安装层接合装置306的接合。如下所述,带安装层接合装置350被构造为在鼓安装层接合装置306接合到背衬层前缘部分232之后释放背衬层前缘部分232,从而将背衬层230从带安装层接合装置350传递到背衬层收集鼓300。

116.在图32-35的示例中,鼓安装层接合装置306可以包括至少一个鼓安装夹紧机构308,该鼓安装夹紧机构308被包含在背衬层收集鼓300内。鼓安装夹紧机构308可以包括一对夹爪310,该夹爪310彼此可枢转地联接并且可由一个或多个夹紧致动器(未示出)致动以夹紧到背衬层前缘部分232的最前缘242上。如图32所示,鼓安装夹紧机构308的夹爪310可定向成在面向背衬层前缘部分232的最前缘242的方向上打开。背衬层前缘部分232可以具有比背衬层230的上游部分的弯曲刚度更高的弯曲刚度(例如,在轴向方向上)。背衬层前缘部分232的相对较高的弯曲刚度可防止背衬层前缘部分232从一侧到另一侧弯曲,而是保持相对直的形状以促进最前缘242插入到鼓安装层接合装置306中。此外,背衬层前缘部分232的相对较高的弯曲刚度可以促进与上述和图22-24中所示的带安装层接合装置350的接合。

117.图33示出了鼓安装夹紧机构308的鼓夹爪310夹在背衬层前缘部分232的最前缘242上。一旦背衬层前缘部分232被接合到鼓安装层接合装置306(例如,鼓安装夹紧机构308),重定向辊332就可以从重定向辊接合位置338(图36)移动到重定向辊初始位置336(图31)以为背衬层230提供间隙以卷绕到背衬层收集鼓300上。在重定向辊332处于重定向辊初始位置336的情况下,材料穿线系统320可以在将铺设材料228(图5)施加到基材122(图5)上期间是静止的。图34示出了背衬层收集鼓300的初始旋转,其中背衬层前缘部分232接合到鼓安装层接合装置306。图35示出了背衬层前缘部分232在背衬层收集鼓300上卷绕了几圈。

118.作为鼓安装夹紧机构308的替代,鼓安装层接合装置306可以被构造为鼓安装电磁接合装置(未示出),该鼓安装电磁接合装置被构造为磁耦合到可以安装到背衬层前缘部分

232的磁吸元件234(图25)。在鼓安装夹紧机构308的另一替代方案中,鼓安装层接合装置306可以被构造为鼓安装真空接合装置(未示出),其被构造为真空耦合到背衬层前缘部分232。可以理解的是,鼓安装层接合装置306可以以用于与背衬层前缘部分232接合的多种构造中的任何一种来提供,并且不限于图32-35中所示的鼓安装夹紧机构308。

119.图36示出了处于重定向辊初始位置336的重定向辊332。还示出了收集鼓电机302旋转背衬层收集鼓300以用于将背衬层230拉过层压头200。料卷224的最外圈通常仅由背衬层230组成,而没有任何铺设材料228。例如,料卷224可以在料卷224的起点处仅设置有几英尺(例如,高达15英尺)的背衬层230。一旦背衬层前缘部分232接合到背衬层收集鼓300,则收集鼓电机302可以旋转背衬层收集鼓300以拉出足够多的背衬层230直到背衬材料226(即,由背衬层230背衬的铺设材料228)开始从料卷224移开,此时切割器组件250和背衬层分离组件260可以被激活以开始将铺设材料228(图37-38)施加到基材122(图5)上的过程。例如,如上所述,切割器模块252和切割器压板254可以在层压头200接近要将铺设材料228施加到基材122上的路线238(图5)的起点处协作以切割铺设材料228。铺设材料228中的切口产生铺设材料前缘(未示出)和邻接铺设材料前缘的铺设材料后缘(未示出)。

120.参考图37-38,图37-38示出了将铺设材料228施加到基材122上的层压头200的一个示例。如上所述,层压头200包括背衬层分离组件260。此外,层压头200可包括至少一个压实装置。背衬层分离组件260可包括至少一个分离装置,该分离装置被构造为将铺设材料前缘与背衬层230分离,并在层压头200沿行进方向移动时,将铺设材料228引向基材122和压实装置下方以压实到基材122上。

121.图37-38示出了层压头200的下部部分,其具有用于沿着第一行进方向208(图37)并沿着与第一段行程208(图37)相反的第二行进方向210(图37)将铺设材料228施加到基材122(图38)上的双向铺设能力。背衬层分离组件260可以包括分别具有第一导条角268和第二导条角276的第一分离装置262和第二分离装置272,每个导条角可在分离装置缩回位置278和分离装置伸出位置280之间移动。此外,层压头200可包括被构造为将压实压力施加到抵靠基材122的铺设材料228上的第一压实装置284和第二压实装置288。第一压实装置284可包括第一压实装置致动器286,其构造为线性致动器以在其压实装置缩回位置292(例如,升高位置)和其压实装置伸出位置294(即,较低的位置)之间交替地移动第一压实装置284。类似地,第二压实装置288可包括第二压实装置致动器290,其被构造为线性致动器以在其压实装置缩回位置292和其压实装置伸出位置294之间交替地移动第二压实装置288。

122.参考图37,当第一分离装置262处于其分离装置伸出位置280时,第一导条角268紧靠第一压实装置284。此外,第一压实装置284下降到基材122上,并且第二导条角276和第二压实装置288各自缩回。处于其分离装置伸出位置280的第一导条角268被构造为使铺设材料228与背衬层230分离,并在层压头200沿着第一行进方向208移动时将铺设材料228引向基材122和第一压实装置284下方。

123.参考图38,当第二分离装置272处于其分离装置伸出位置280时,第二导条角276紧靠第二压实装置288。此外,第二压实装置288下降到基材122上,并且第一导条角268和第一压实装置284都缩回。第二导条角276被构造为使铺设材料228与背衬层230分离,并且当层压头200沿着第二行进方向210移动时,将铺设材料228引向基材122和第二压实装置288下方。第一导条角268和第二导条角276各自都具有导条角远端270,该导条角远端270具有小

曲率半径,当背衬层230围绕导条角远端270朝背衬层收集鼓300移动时,这促使铺设材料前缘与背衬层230分离(图36)。

124.仍然参考图37-38,第一分离装置262可以具有第一分离装置致动器264,其被构造为线性致动器以在其分离装置缩回位置278和其分离装置伸出位置280之间交替地移动第一导条角268。类似地,第二分离装置272可具有第二分离装置致动器274,其也被构造为线性致动器以在其分离装置缩回位置278和其分离装置伸出位置280之间移动第二导条角276。有利地,第一分离装置262和第二分离装置272的致动器轴线(未示出)可以相互交叉地定向,这可以允许将第一导条角268定位在紧靠第一压实装置284的位置,并且允许第二导条角276定位在紧靠第二压实装置288的位置。将第一导条角268和第二导条角276分别紧靠第一压实装置284和第二压实装置288定位的能力导致在每个导条角268、276的导条角远端270和基材122之间的铺设材料的无支撑段(即,无背衬层)的张紧和拉伸降低。在铺设材料的无支撑段中拉伸的减少或消除可以减少或消除否则在铺设时在其中铺设材料被拉伸的复合层压板240中发生的翘曲。

125.参考图39,图39示出了层压头200,其中料卷224耗尽了铺设材料228,并且还示出了卷绕在背衬层收集鼓300上的背衬层230。在准备将背衬层230重绕到料卷224上时,第一分离装置262和第二分离装置272处于它们各自的缩回位置,第一压实装置284和第二压实装置288也是如此。可命令供应鼓电机222以相反方向旋转材料供应鼓220以将背衬层230从背衬层收集鼓300上展开,并将背衬层230重绕到材料供应鼓220上以导致耗尽的料卷418(图40)主要包括背衬层230。

126.参考图40-43,图40中所示的是在通过层压头200重绕背衬层230的最后阶段期间主要包含背衬层230的耗尽的料卷418。在背衬层230的最终长度的重绕期间,可以停止背衬层收集鼓300的旋转,使得收集鼓开口304沿着面向背衬层分离组件260的方向定向。鼓安装层接合装置306可以释放背衬层前缘部分232,从而允许背衬层前缘部分232的最前缘242与鼓安装层接合装置306分离,并允许背衬层前缘部分232的最前缘242离开收集鼓开口304,如图40-41所示。图42示出了在被材料供应鼓220的旋转拉过切割器组件250之后的背衬层前缘部分232。在图43中,重定向辊332可以从重定向辊初始位置336移动到重定向辊接合位置338,以准备将新的或替换料卷420(图28)的背衬层230穿过层压头200。此外,可以激活带驱动电机330以反向移动穿线带326,从而将带安装层接合装置350从背衬层收集鼓300移回到其靠近如图6所示的材料供应鼓220的初始位置。如上所述,对于具有支撑单个穿线带326的单个重定向辊332的层压头200的示例,重定向辊332可以固定地安装在重定向辊接合位置338中,并且紧靠安装框架202以防止重定向辊332干扰背衬层230卷绕到背衬层收集鼓300上。用来自再装载筒400(图3)的替换料卷420替换层压头200上的耗尽的料卷418的上述过程可以在复合层压板240(图5)的铺设期间重复任意次数。

127.现在参考图44-62,图44-62示出了层压头200的一个示例,其基本上类似于图6-7中所示的上述层压头200。然而,图44-62的层压头另外包括前缘联接装置360以促进背衬层230穿过层压头200。在新料卷或替换料卷420的背衬层230初始穿过层压头200之前,前缘联接装置360被构造为当靠近材料供应鼓220定位时将背衬层前缘部分232联接到带安装层接合装置350。如上所述,层压头200可以设置有支撑带安装层接合装置350的单个穿线带326,或者层压头200可以设置有共同支撑带安装层接合装置350的一对穿线带326。一个或多个

穿线带326的带驱动电机330可被激活以将背衬层前缘部分232穿过层压头200并朝向背衬层收集鼓300。在到达背衬层收集鼓300时,前缘联接装置360被构造为从带安装层接合装置350上释放,并联接到鼓安装层接合装置306(图51),从而将背衬层前缘部分232从穿线带326传递到背衬层收集鼓300,如下文更详细描述的。

128.在大部分铺设材料228已被施加到基材122(图5)并且背衬层收集鼓300上的背衬层230已被再卷绕到材料供应鼓220上之后,前缘联接装置360提供了一种用于将背衬层前缘部分232的最前缘242固定到穿线带326同时将最前缘242穿回穿过层压头200的装置。在这方面,前缘联接装置360被构造为从鼓安装层接合装置306释放,并与带安装层接合装置350再接合。然后可以激活带驱动电机330以在相反方向上驱动穿线带326以将前缘联接装置360(例如,当接合到带安装层接合装置350和最前缘242时)移动通过层压头200并移回到其靠近材料供应鼓220的初始位置。然后最前缘242可以从前缘联接装置360释放以允许背衬层前缘部分232的最前缘242卷绕到耗尽的料卷418上(图58-61),然后其可以被替换为替换料卷420(图25),如下面所述。

129.参考图44和46,图44和46示出了用于将背衬层前缘部分232接合到前缘联接装置360的过程,前缘联接装置360可以接合到带安装层接合装置350。在与上述图18-19所示的过程类似的过程中,当替换料卷420在再装载筒400上时,在接合前缘联接装置360的背衬层前缘部分232之前,可将替换料卷420的背衬层前缘部分232的最前缘242最初插入(例如,手动插入)到在前缘对齐辊438之间的辊界面442中(图46)。类似于图20-22中所示的过程,图44中的前缘对齐辊438被示为在替换料卷420已经从再装载筒400转移到材料供应鼓220上之后朝向层压头200伸缩地延伸。

130.在图44和46中,前缘对齐辊438可以反向旋转以将背衬层前缘部分232的最前缘242延伸成与前缘联接装置360接合,类似于上述图23-24中所示的过程。图46示出了构造为电磁装置364的前缘联接装置360的一个示例。带安装层接合装置350被示为构造为磁吸元件234。类似地,背衬层前缘部分232可包括至少一个磁吸元件234,如上面所述。电磁装置364可以被激活(例如,经由电磁电源-未示出)以磁耦合到穿线带326上的磁吸元件234(即,带安装层接合装置350)。随着电磁装置364联接到穿线带326,当反向旋转的前缘对齐辊438将背衬层前缘部分232的最前缘242延伸为紧靠电磁装置364时,电磁装置364可以被激活以与背衬层前缘部分232的磁吸元件234耦合。在所示的示例中,电磁装置364(例如,前缘联接装置360)可以包括装置槽362,其尺寸和构造被设计成接收背衬层前缘部分232的最前缘242并与其磁耦合。

131.图45和47示出了前缘对齐辊438远离彼此独立地移动以松开背衬层前缘部分232。类似于图28中所示的上述布置,前缘对齐辊438(例如,在图45和47中)和再装载心轴406(图28)可以朝向再装载筒400伸缩地缩回。如图48所示,带驱动电机330可被激活以驱动带辊328上的一个或多个穿线带326,从而使前缘联接装置360开始从料卷224拉下背衬层230并且将背衬层230穿过层压头200。

132.尽管图44-47将前缘联接装置360示为电磁装置364,但前缘联接装置360可以以多种替代构造中的任一种提供。例如,前缘联接装置360可以被构造为一个或多个机电致动的夹子(未示出),该夹子类似于上述带安装夹352(图9),该带安装夹352(图9)被构造为夹在背衬层前缘部分232上,并且还与穿线带326可释放地接合。在另一替代示例中,前缘联接装

置360可被构造为一个或多个紧固元件236(图8),诸如钩元件条带和/或环元件条带(例如,velcro

tm-未示出),该钩元件条带和/或环元件条带被构造为分别可释放地紧固安装在背衬层前缘部分232上、安装在穿线带326上和安装在背衬层收集鼓300上的钩元件条带或环元件条带。

133.图48-50示出了使背衬层前缘部分232穿过层压头200的前缘联接装置360(例如,电磁装置364)的进展。图48还示出了前缘联接装置360将背衬层前缘部分232的最前缘242拉过位于切割器组件250上方的导向表面206。图49示出了在切割器模块252和切割器压板254之间经过之后的前缘联接装置360。图50示出了在移动经过背衬层分离组件260并到达背衬层收集鼓300之后的前缘联接装置360。

134.参考图51-54,图51-54示出了背衬层收集鼓300处的电磁装置364(即,前缘联接装置360)。重定向辊332被示为处于重定向辊接合位置338。如上所述,对于具有安装到单个穿线带326的带安装层接合装置350的层压头200的示例,重定向辊332可以固定地安装在重定向辊接合位置338中。在图51中,一个或多个穿线带326的运动已经停止,以便将电磁装置364定位成与背衬层收集鼓300的收集鼓开口304对齐。前缘联接装置360可以被构造为当穿线带326的运动已经停止时至少部分地突出到收集鼓开口304中。收集鼓开口304可包括磁吸元件234。可以以释放电磁装置364(即,前缘联接装置360)和穿线带326上的磁吸元件234(例如,带安装层接合装置350)之间的磁耦合的方式来操纵电磁装置364的电力,并且将电磁装置364磁耦合到背衬层收集鼓300的磁吸元件234,从而将电磁装置364拉入收集鼓开口304中,如图52所示。图53示出了背衬层收集鼓300的初始旋转,其中前缘联接装置360接合到背衬层收集鼓300。图54示出了背衬层前缘部分232在背衬层收集鼓300上卷绕了几圈。

135.图55示出了重定向辊332移动到重定向辊初始位置336以为背衬层230在铺设材料228已经从料卷224耗尽之后完全卷绕到背衬层收集鼓300上提供间隙。将铺设材料228施加到基材122(图5)的过程可以类似于图37-38中所示的上述双向铺设过程。然而,如上所述,前缘联接装置360可以在层压头200(未示出)上实施,该层压头仅限于沿单个行进方向施加铺设材料228。

136.参考图56-62,图56中示出了层压头200,其中料卷224耗尽了铺设材料228(图55),并且背衬层230卷绕在背衬层收集鼓300上。第一分离装置262、第二分离装置272、第一压实装置284和第二压实装置288处于它们各自的缩回位置中。供应鼓电机222可以反向旋转以将背衬层230从背衬层收集鼓300上展开,并将背衬层230再卷绕到料卷224上。

137.图57示出了将背衬层230重绕到料卷224上的最后阶段。类似于图40-43中所示的上述过程,图57中的背衬层收集鼓300可被旋转直到收集鼓开口304沿面向背衬层分离组件260的方向定向。重定向辊332可以从重定向辊初始位置336移动到靠近背衬层收集鼓300的重定向辊接合位置338。电磁装置364(即,前缘联接装置360)的电源可被操纵以从背衬层收集鼓300释放电磁装置364,同时将电磁装置364磁性耦合到穿线带326上的带安装层接合装置350(即,磁吸元件234),如图58所示。

138.图59示出了一个或多个穿线带326的移动以将电磁装置364(即,前缘联接装置360)移离背衬层收集鼓300,同时材料供应鼓220被旋转以用于将背衬层230卷绕回到料卷224上。图60示出了当背衬层230继续卷绕在料卷224上时电磁装置364朝向切割器组件250移动。图61示出了电磁装置364回到其靠近材料供应鼓220的初始位置,并且仍然耦合到背

衬层前缘部分232。图62示出了背衬层前缘部分232的剩余部分卷绕在料卷224上,从而形成耗尽的料卷418。

139.现在参考图63,图63示出了将铺设材料228穿过层压头200的方法500。方法500的步骤502包括在材料供应鼓220上支撑背衬材料226的料卷224。如上所述,背衬材料226包括由背衬层230背衬的铺设材料228。如上所述,铺设材料228可以是复合材料,诸如纤维增强聚合物基体材料的连续条带(例如,预浸带),或者铺设材料228可以是非复合材料,诸如金属箔、金属网、离型膜、增粘剂膜、透气层、泄放层、剥离层或可以在层压头200分配复合材料之前、期间或之后由层压头200分配的多种其他类型的非复合材料中的任何一种。

140.方法500的步骤504包括将背衬层230的背衬层前缘部分232接合到带安装层接合装置350,该带安装层接合装置350联接到位于穿过层压头200的材料路径322的一侧上的连续环穿线带326。如上所述,穿线带326可以被支撑在多个带辊328上。对于具有一对带滚道324的层压头200的示例,步骤504包括将背衬层前缘部分232接合到带安装层接合装置350,该带安装层接合装置350联接到一对穿线带326,该对穿线带326以彼此间隔平行的关系布置在穿过层压头200的材料路径322的相对侧上。在一些示例中,将背衬层前缘部分232接合到带安装层接合装置350的步骤504可以包括使用安装在穿线带326上的至少一个带安装夹352夹到背衬层前缘部分232上。在所示示例中,该方法可以包括使用分别安装在一对穿线带326上的一对带安装夹352(图9)夹在背衬层前缘部分232上,如图8所示。如上所述,带安装夹352的夹爪354可以定向成以彼此面对的关系打开以允许夹爪354夹在背衬层前缘部分232上。

141.在另一个示例中,将背衬层前缘部分232接合到带安装层接合装置350的步骤504可以包括使用联接到穿线带326的电磁构件355磁耦合到背衬层前缘部分232的磁吸元件234。对于具有一对穿线带326(图8)的层压头200的示例,步骤504可以包括将背衬层前缘部分232的磁吸元件234磁性耦合到在一对穿线带326之间延伸的电磁横向构件356(即,带安装层接合装置350)。如图25所示和上文所述,电磁横向构件356可以由电磁电源(未示出)激活以使得电磁横向构件356磁耦合到与背衬层前缘部分232包括在一起的磁吸元件234。如上所述,磁吸元件234可以被构造为联接到背衬层前缘部分232的一个或多个相对薄的金属材料条带。

142.在又一示例中,将背衬层前缘部分232接合到带安装层接合装置350的步骤504可以包括分别将背衬层前缘部分232的钩元件条带或环元件条带中的一者紧固到联接到一个或多个穿线带326的紧固构件355的环元件条带或钩元件条带中的一者。例如,步骤504可以包括将紧固横向构件358(即,带安装层接合装置350)接合到与背衬层前缘部分232包括在一起的紧固元件236。如上所述,紧固横向构件358可以是在一对穿线带326之间延伸的相对刚性的材料,并且其可以具有联接到紧固横向构件358的环元件条带或钩元件条带。背衬层前缘部分232上的紧固元件236可以是用于分别与紧固横向构件358的环元件条带或钩元件条带接合的钩元件条带或环元件条带。

143.在又一示例中,将背衬层前缘部分232接合到带安装层接合装置350的步骤504可包括将前缘联接装置360联接到带安装层接合装置350,并且将背衬层前缘部分232联接到前缘联接装置360。在上述图46-47所示的示例中,前缘联接装置360可包括电磁装置364,该电磁装置364可激活以磁耦合到可与背衬层前缘部分232包括在一起的磁吸元件234。如图

46-47所示,前缘联接装置360可以可选地包括装置槽362,该装置槽362的尺寸和构造被设计为接收背衬层前缘部分232的最前缘242。除了与背衬层前缘部分232上的磁吸元件234磁耦合之外,电磁装置364可以被激活以磁耦合到安装到穿线带326的磁吸元件234。

144.在背衬层前缘部分232接合到带安装层接合装置350的情况下,该方法可以包括使用带驱动电机330驱动带辊328上的穿线带326的步骤506,从而使带安装层接合装置350将至少背衬层230从材料供应辊拉出并且将至少背衬层230沿着材料路径322穿过层压头200并进入靠近背衬层收集鼓300的位置,如上述图29-30和48-49所示。如下所述,当层压头200将铺设材料228施加到基材122上时,背衬层收集鼓300被构造为将至少背衬层230卷绕到背衬层收集鼓300上。

145.在背衬层前缘部分232到达背衬层收集鼓300处之前,该方法可以包括将重定向辊332定位在紧靠背衬层收集鼓300的重定向辊接合位置338处,如上述图31和50所示。然而,如上文对于具有靠近202定位的单个穿线带326的层压头200所提到的,重定向辊332可以在重定向辊接合位置338处固定地安装到安装框架202。对于具有一对穿线带326的层压头200的示例,对应的重定向辊332可以最初处于重定向辊初始位置336,并且可以在鼓安装层接合装置306(即,和背衬层前缘部分232)到达背衬层收集鼓300的时间之前或大致相同的时间移动到重定向辊接合位置338。如上所述,重定向辊332是支撑穿线带326的导向辊204的一部分。如图32和51所示,当重定向辊332处于重定向辊接合位置338时,带安装层接合装置350可使背衬层前缘部分232定向为与背衬层收集鼓300接合。除了在背衬层前缘部分232到达背衬层收集鼓300之前将重定向辊332移动到重定向辊接合位置338之外,收集鼓电机302可以旋转背衬层收集鼓300以将收集鼓开口304定向为面向背衬层前缘部分232的最前缘242的迎面方向。

146.当前缘联接装置360到达背衬层收集鼓300时,该方法可以包括将背衬层前缘部分232接合到背衬层收集鼓300的鼓安装层接合装置306。将背衬层前缘部分232接合到鼓安装层接合装置306的步骤可以包括从带安装层接合装置350接收形成在背衬层收集鼓300中的收集鼓开口304中的背衬层前缘部分232的最前缘242,如图32-33所示。该方法可以另外包括在背衬层前缘部分232接合到鼓安装层接合装置之后使背衬层前缘部分232与带安装层接合装置350脱离。背衬层前缘部分232与带安装层接合装置350的脱离可以包括通过停用可以为电磁横向构件356供电的电磁电源(未示出)将电磁横向构件356(图8)与背衬层前缘部分232的磁吸元件234磁性分离。在另一个示例中,背衬层前缘部分232与带安装层接合装置350的脱离可以包括安装在背衬层前缘部分232上的环元件条带或钩元件条带(例如,velcro

tm

)与具有对应钩元件条带或环元件条带的紧固横向构件358(图8)脱离合。在又一示例中,背衬层前缘部分232与带安装层接合装置350的脱离可以包括从背衬层前缘部分232松开一对带安装夹352(图9)。

147.将背衬层前缘部分232的最前缘242接合到鼓安装层接合装置306的步骤可以包括使用鼓安装夹紧机构308夹紧在背衬层前缘部分232的最前缘242上。如上所述,鼓安装夹紧机构308可以包括一对夹爪310,该夹爪310彼此可枢转地联接并且可由一个或多个夹紧致动器(未示出)致动。在所示示例中,鼓安装夹紧机构308可以被包含在背衬层收集鼓300内。

148.作为鼓安装夹紧机构308的替代,鼓安装层接合装置306可以是鼓安装电磁接合装置(未示出),其被构造为磁耦合到安装在背衬层前缘部分232上的磁吸元件234(例如,薄金

属条带)。在鼓安装夹紧机构308的又一替代方案中,鼓安装层接合装置306可以是鼓安装真空接合装置(未示出),其被构造为真空联接到背衬层前缘部分232。

149.参考图51-52中所示的示例,作为将背衬层前缘部分232接合到鼓安装夹紧机构308的替代方案,将背衬层前缘部分232接合到鼓安装层接合装置306的步骤可以包括从带安装层接合装置350接收前缘联接装置360,该前缘联接装置360可以联接到背衬层前缘部分232。如上所述,在一个示例中,前缘联接装置360可以是用于磁性耦合到鼓安装层接合装置306的电磁装置364,电磁装置364可以是磁吸元件234。例如,磁吸元件234可以包括位于背衬层收集鼓300内部的与收集鼓开口304相对的金属元件。如上所述,在将电磁装置364(例如,前缘联接装置360)磁耦合到背衬层收集鼓300中的磁吸元件234的同时,电磁装置364可以与安装到一个或多个穿线带326的磁吸元件234(即,带安装层接合装置350)分离,从而将背衬层前缘部分232从穿线带326传递到背衬层收集鼓300。

150.一旦背衬层前缘部分232接合到背衬层收集鼓300,该方法可包括将重定向辊332沿重定向辊路径334从重定向辊接合位置338平移到重定向辊初始位置336,如图36和55中所示。如图39和56所示,当铺设材料228被分配到基材122上时,将重定向辊332移动到重定向辊初始位置336可以为背衬层230卷绕到背衬层收集鼓300上提供间隙。为此,该方法可以包括旋转背衬层收集鼓300以将背衬材料226拉过层压头200以开始将铺设材料228施加到基材122上的过程。

151.作为施加铺设材料228的过程的一部分,该方法可以包括在层压头200接近基材122上的铺设材料228的路线238的起点或终点时使用切割器组件250切割铺设材料228。可以使用切割器模块252和切割器压板254来执行铺设材料228的切割,切割器模块252和切割器压板254可以被操作以切割铺设材料228同时保持背衬层230完好无损。铺设材料228的切割可产生铺设材料前缘和邻接铺设材料前缘的铺设材料后缘。

152.参考图37-38,该方法可以包括使用背衬层分离组件260的至少一个分离装置将铺设材料228与背衬层230分离,并且将铺设材料228引向基材122。对于具有压实装置的层压头200的示例,该方法可以包括随着层压头200沿着行进方向移动,将铺设材料228引向基材122并引向压实装置下方。该方法可以另外包括将背衬材料226供给到背衬层分离组件260。在当前公开的示例中,层压头200具有双向铺设能力,并且背衬层分离组件260具有带有第一导条角268的第一分离装置262和带有第二导条角276的第二分离装置272。此外,图37-38中的层压头200的示例具有第一压实装置284和第二压实装置288。

153.参考图37,该方法可以包括经由第一分离装置致动器264将第一导条角268从其分离装置缩回位置278移动到其分离装置伸出位置280,在分离装置伸出位置中,第一导条角268紧靠第一压实装置284。在将第一导条角268移动到紧靠第一压实装置284之前,第二导条角276可经由第二分离装置致动器274移动到其分离装置缩回位置278,以为第一导条角268的移动提供间隙。此外,在将第一导条角268移动到紧靠第一压实装置284之前、期间或之后,第一压实装置284可以从其压实装置缩回位置292移动到其第一压实装置284可以与基材122接触的压实装置伸出位置294。然而,如上所述,第一和第二压实装置284、288可选地与层压头200包括在一起。

154.如上所述,第一分离装置致动器264和第二分离装置致动器274均可被构造为具有可从气缸伸出的杆的线性致动器。第一导条角268和第二导条角276可以安装在它们各自的

线性致动器的杆的端部上。类似地,第一压实装置284和第二压实装置288可以分别包括第一压实装置致动器286和第二压实装置致动器290,它们中的每一个都可以被构造为具有可从气缸伸出的杆的线性致动器。在这方面,第一和第二导条角276的移动可以通过从第一和第二分离装置致动器264、274的缸分别伸出和缩回杆来实现。同样,第一和第二压实装置284、288的移动可以通过从第一和第二压实装置致动器286、290的缸分别伸出和缩回杆来实现。

155.在第一导条角268靠近第一压实装置284定位时,该方法可以包括使用第一导条角268将铺设材料228与背衬层230分离,并且将铺设材料228引向基材122,同时层压头200沿第一行进方向208移动。铺设材料228与背衬层230的分离可以通过将背衬层230拉过第一导条角268的导条角远端270的通常小的曲率半径来执行,从而在背衬层230绕导条角远端270移动时,使铺设材料前缘与背衬层230分离。导条角远端270的相对较小的曲率半径可以使得铺设材料228的弯曲刚度导致超过铺设材料228和背衬层230之间的粘合强度的剥离力,从而这导致铺设材料228与背衬层230分离。该方法可以可选地包括在铺设材料228在沿着第一行进方向208移动的同时从层压头200分配时,使用第一压实装置284将铺设材料228压实在基材122上。第一压实装置284可被构造为压实辊、压实靴、压实囊或其他压实装置构造。

156.当沿第一行进方向208移动的层压头200到达施加到基材122的铺设材料228的路线238的末端时,该方法可包括将第一导条角268远离第一压实装置284缩回。一旦铺设材料后缘被第一压实装置284压实到基材122上,层压头200沿着第一行进方向208的相对运动就可以暂停。第一压实装置284可以从基材122缩回,并且第二压实装置288可以延伸到与基材122接触。

157.参考图38,该方法可以包括将第二导条角276从其分离装置缩回位置278移动到其分离装置伸出位置280,以将第二导条角276定位成紧靠第二压实装置288。在第一导条角268从第一压实装置284缩回之后,第二导条角276可以大约同时或立即移动到紧靠第二压实装置288。该方法可以包括使用第二导条角276将铺设材料228与背衬层230分离,并且在沿着第二行进方向210移动层压头200的同时将铺设材料228引向基材122和第二压实装置288。铺设材料228与背衬层230的分离可以包括绕第二导条角276的导条角远端270的相对较小的曲率半径拉背衬层230,以使铺设材料前缘分离背衬层230,这类似于将铺设材料228与绕第一导条角268移动的背衬层230分离的上述过程。该方法可以可选地包括在沿着第二行进方向210的相对运动期间当从层压头200分配铺设材料228时使用第二压实装置288将铺设材料228压实在基材122上。第二压实装置288可被构造为压实辊、压实靴、压实囊或其他压实装置构造。

158.当层压头200相对于层压表面120移动时,该方法可包括经由背衬层收集鼓300的旋转拉动背衬材料226穿过层压头200,同时将铺设材料228分配到基材122上,并且背衬层230卷绕在背衬层收集鼓300上。该方法可以包括与层压头200相对于层压表面120的移动速度相协调地控制背衬层收集鼓300的旋转速度。如上所述,制造系统100可以在一个示例中提供,其中,层压头200是静止的,并且当铺设材料228被分配到层压表面120(例如,层压心轴124)上时,层压表面120移动到层压头200下方。可替代地,制造系统100可以在一个示例中提供,其中,层压表面120是静止的,并且层压头200在分配铺设材料228的同时在层压表

面120上移动。尽管在具有双向铺设能力的层压头200的上下文中描述了分配铺设材料228的上述过程,但是也可以使用具有沿单个方向的铺设能力的层压来执行分配铺设材料228的过程。

159.从层压头200分配铺设材料228可以继续直到料卷224耗尽铺设材料228,此时,背衬层收集鼓300可以填充有背衬层230,如图39和56所示。该方法可以包括使材料供应鼓220的旋转方向反向以将背衬层230从背衬层收集鼓300上卷绕到材料供应鼓220上的耗尽的料卷418上。如图39-40和56-57所示,可以通过在与用于从层压头200分配铺设材料228的旋转方向相反的方向上旋转材料供应鼓220来执行背衬层230的重绕。

160.在背衬层230的大部分被重绕到耗尽的料卷418上之后,该方法可以包括从鼓安装层接合装置306释放背衬层前缘部分232。释放背衬层前缘部分232的过程可包括沿相反方向旋转材料供应鼓220和背衬层收集鼓300直到收集鼓开口304大体面向穿线带326,如图40所示。然后,鼓安装层接合装置306可以释放背衬层前缘部分232,同时使材料供应鼓220旋转以通过层压头200将背衬层前缘部分232拉离背衬层收集鼓300,并且拉到耗尽的料卷418上,如图41-43所示。如图43所示,可以激活材料穿线系统320的带驱动电机330以反向驱动一个或多个穿线带326以将带安装层接合装置350移回到其靠近材料供应鼓220的初始位置(图21)。此外,重定向辊332可以从重定向辊初始位置336移动到重定向辊接合位置338(图43),以准备将替换料卷420的背衬层230穿过层压头200。

161.对于具有如图44-62所示的前缘联接装置360的示例层压头200,从鼓安装层接合装置306释放背衬层前缘部分232的过程可另外包括将前缘联接装置360联接到带安装层接合装置350。可以按照与将前缘联接装置360接合到鼓安装层接合装置306的上述过程相反的顺序执行从鼓安装层接合装置306释放前缘联接装置360的过程,如图51-54中所示。例如,可以按照与图53-54中所示的上述过程相反的顺序旋转背衬层收集鼓300,使得收集鼓开口304面向一个或多个穿线带326。前缘联接装置360(例如,电磁装置364)可以被从背衬层收集鼓300的磁吸元件234(即,鼓安装层接合装置306)释放以及前缘联接装置360可以以与图51-52中所示的上述过程相反的顺序与带安装层接合装置350接合。

162.一旦前缘联接装置360接合到带安装层接合装置350,该方法可包括使用带驱动电机330以相反方向驱动一个或多个穿线带326越过带辊328,从而使前缘联接装置360和背衬层前缘部分232穿回层压头200,如图59-60所示。当带安装层接合装置350到达其靠近材料供应鼓220的初始位置时(如图61所示),可以停止一个或多个穿线带326的运动。该方法然后可以包括从前缘联接装置360释放背衬层前缘部分232,并且将背衬层前缘部分232卷绕到材料供应鼓220上,从而产生耗尽的料卷418,其可以用使用再装载筒400的替换角色替换,如图62所示。

163.如图43和62所示,在将背衬层230重绕到耗尽的料卷418上之后,该方法可以包括将耗尽的料卷418从材料供应鼓220转移到靠近层压头200定位的再装载筒400上的空的再装载心轴406,如图13-15所示,并将替换料卷420从再装载筒400转移到层压头200上的空的材料供应鼓220,如图16-20所示。在将耗尽的料卷418从材料供应鼓220转移到空的再装载心轴406之前,该方法可以包括卸载(例如,手动)最近转移到先前料卷224更换操作中的再装载心轴406上的任何耗尽的料卷418,使得在再装载筒400上有至少一个空的再装载心轴406,并且至少一个再装载心轴406包含替换料卷420。在将再装载筒400定位在靠近层压头

200的位置之前,替换料卷420可以装载在再装载心轴406上。例如,再装载筒400可以最初定位在层压站136的外部以允许接近再装载心轴406以卸载耗尽的料卷418,并安装替换料卷420。

164.再装载筒400然后可以被移动到层压站136中(例如,沿着再装载筒轨道402),并且定位成靠近层压头200,层压头200的耗尽的料卷418将被替换。该方法然后可以包括将空的再装载心轴406定位在存储位置414处,该存储位置414被构造为与支撑要被替换的耗尽的料卷418的材料供应鼓220对齐。例如,空的再装载心轴406可以定位在图11中所示的中心-顶部存储位置416处。如图13所示,该方法可以进一步包括将空的再装载心轴406的自由端可伸缩地延伸到与材料供应鼓220的自由端接合。此外,该方法可以包括将空的再装载心轴406的自由端上的鼓-心轴对齐机构408(图11)接合成与材料供应鼓220的自由端上的对应鼓-心轴对齐机构408(图7)锁定对齐。如上所述,空的再装载心轴406与材料供应鼓220的对齐可以促进耗尽的料卷418从材料供应鼓220滑动转移到空的再装载心轴406上。随着空的再装载心轴406与材料供应鼓220对齐,该方法可以包括操纵再装载器致动器432(例如,再装载器机械臂436)以与耗尽的料卷418接合或夹在其上,并且使耗尽的料卷418滑动离开材料供应鼓220并且滑动到再装载筒400的空的再装载心轴406上,如图14所示。

165.替换料卷420从再装载筒400转移到材料供应鼓220可以包括如图15所示将再装载心轴406伸缩地远离材料供应鼓220的自由端缩回。如图16所示,该方法可以进一步包括使再装载心轴406沿着再装载筒400的循环路径412循环直到支撑替换料卷420的再装载心轴406定位在存储位置414(例如,中心-顶部存储位置416)处,该存储位置被构造为与从其移除耗尽的材料的材料供应鼓220对齐。如下所述,再装载筒400可以暂时移出层压站136以提供对再装载筒400的访问,以用于准备用于转移到层压头200上的替换料卷420。

166.如图18-19所示,该方法可以包括(例如,手动地)将替换料卷224的背衬层前缘部分232的最前缘242(即,在中心-顶部存储位置416处)插入到安装在再装载筒400上的一对前缘对齐辊438之间的辊界面442中。如图19所示,该方法可以包括反向旋转前缘对齐辊438以将背衬层前缘部分232的最前缘242拉入和夹紧在辊界面442中。随着最前缘242被夹在辊界面442中,再装载筒400可以移回到靠近将被再装载的层压头200的层压站136中。如图20所示,该方法然后可以包括在前缘对齐辊438朝向层压头200的伸缩式延伸的同时,将再装载心轴406伸缩地延伸成与材料供应鼓220的自由端接合。如图21-22所示,前缘对齐辊438可伸缩地延伸直到背衬层前缘部分232的最前缘242定位成紧靠带安装层接合装置350。如上所述,该方法可以包括将再装载心轴406的自由端上的鼓-心轴对齐机构408与材料供应鼓220的自由端上的鼓-心轴对齐机构408接合以促进替换料卷420从再装载心轴406到材料供应鼓220的滑动转移。替换料卷420从再装载心轴406到材料供应鼓220的转移可以由再装载器致动器432(例如,再装载器机械臂436)执行,该再装载器致动器432可以与替换料卷420接合,并且将替换料卷420从再装载心轴406上滑出并滑动到材料供应鼓220上,如图20所示。

167.该方法可以包括反向旋转前缘对齐辊438以进一步延伸背衬层前缘部分232的最前缘242远离辊界面442并延伸成与带安装层接合装置350(图23-24)接合,或与前缘联接装置360(图46-47)接合。该方法然后可以包括移动前缘对齐辊438彼此远离以从前缘对齐辊438之间松开背衬层前缘部分232,如图26和47所示。该方法可以包括如图28所示将前缘对

齐辊438伸缩地缩回远离层压头200并且朝向再装载筒400返回,并且同时将再装载心轴406伸缩地远离材料供应鼓220的自由端缩回。随着替换料卷420安装在层压头200上并且背衬层前缘部分232接合到鼓安装层接合装置306,再装载筒400可以移离层压头200并移出层压站136。

168.此外,本公开包括如下列举的段落中描述的示例:

169.a1.一种具有自穿线能力的层压头(200),包括:材料供应鼓(220),所述材料供应鼓被构造为支撑背衬材料(226)的料卷(224),所述背衬材料(226)包括通过背衬层(230)背衬的铺设材料(228);材料穿线系统(320),包括:至少一个带滚道(324),所述带滚道位于穿过所述层压头(200)的材料路径(322)的一侧上,并具有支撑在由带驱动电机(330)驱动的多个带辊(328)上的连续环穿线带(326);至少一个带安装层接合装置(350),所述带安装层接合装置联接到所述穿线带(326)并被构造为接合背衬层前缘部分(232);背衬层收集鼓(300),所述背衬层收集鼓被构造为当所述层压头(200)将所述铺设材料(228)施加到基材(122)上时,将至少所述背衬层(230)卷绕到所述背衬层收集鼓(300)上;以及所述带驱动电机(330),所述带驱动电机被构造为在所述带辊(328)上驱动所述穿线带(326),从而使所述带安装层接合装置(350)从所述料卷(224)中至少拉出所述背衬层(230),并且至少使所述背衬层(230)沿着所述材料路径(322)穿过所述层压头(200),并将所述背衬层前缘部分(232)定位成靠近所述背衬层收集鼓(300)以用于与所述背衬层收集鼓(300)接合。

170.a2.根据a1所述的层压头(200),其中,所述带安装层接合装置(350)包括以下中的一者:至少一个带安装夹(352),所述带安装夹安装在所述穿线带(326)上并被构造为夹在所述背衬层前缘部分(232)上;电磁构件(355),所述电磁构件耦合到所述穿线带(326)并且被构造为磁耦合到与所述背衬层前缘部分(232)包括在一起的磁吸元件(234);紧固件(355),所述紧固件联接到所述穿线带(326)并且具有环元件条带或钩元件条带中的一个,所述环元件条带或钩元件条带被构造为分别可释放地接合到与所述背衬层前缘部分(232)包括在一起的钩元件条带或环元件条带中的一个。

171.a3.根据a1或a2所述的层压头(200),其中:所述背衬层收集鼓(300)包括鼓安装层接合装置(306),所述鼓安装层接合装置被构造为接合所述背衬层前缘部分(232);以及所述带安装层接合装置(350),所述带安装层接合装置被构造为在所述背衬层前缘部分(232)接合到所述鼓安装层接合装置(306)之后释放所述背衬层前缘部分(232)。

172.a4.根据a3所述的层压头(200),其中:所述鼓装层接合装置(306)包括至少一个鼓安装夹紧机构(308),所述鼓安装夹紧机构(308)具有一对夹爪(310),所述夹爪(310)彼此可枢转地联接以夹在所述背衬层前缘部分(232)的最前缘(242)上。

173.a5.根据a3或a4所述的层压头(200),进一步包括:前缘联接装置(360),所述前缘联接装置被构造为可释放地联接到所述背衬层前缘部分(232),所述背衬层前缘部分可释放地联接到所述带安装层接合装置(350),并且可释放地联接到所述鼓安装层接合装置(306);其中:当所述前缘联接装置(360)靠近所述材料供应鼓(220)定位时,所述前缘联接装置(360)被构造为联接到所述背衬层前缘部分(232)并联接到所述带安装层接合装置(350)以用于将至少所述背衬层(230)穿过所述层压头(200);当所述前缘联接装置(360)位于所述背衬层收集鼓(300)附近时,所述前缘联接装置(360)被构造为从所述带安装层接合装置(350)释放并联接到所述鼓安装层接合装置(306)以用于在所述层压头(200)将所述铺

设材料(228)施加到所述基材(122)上时,将至少所述背衬层(230)卷绕到所述背衬层收集鼓(300)上,所述前缘联接装置(360)被构造为从所述鼓安装层接合装置(306)释放并联接到所述带安装层接合装置(350)以用于将所述背衬层前缘部分(232)穿过所述层压头(200)以用于重绕到所述材料供应鼓(220)上;并且当所述前缘联接装置(360)在将所述背衬层前缘部分(232)穿过所述层压头(200)返回后返回到所述材料供应鼓(220)时,所述前缘联接装置(360)被构造为释放所述背衬层前缘部分(232)以重绕到所述材料供应鼓(220)上。

174.a6.根据a1至a5所述的层压头(200),其中,支撑所述穿线带(326)的多个带辊(328)包括:重定向辊(332),所述重定向辊定位成靠近所述背衬层收集鼓(300)并被构造为沿着在重定向辊初始位置(336)和重定向辊接合位置(338)之间的重定向辊路径(334)平移;位于所述重定向辊初始位置(336)的所述重定向辊(332)与所述背衬层收集鼓(300)相距一定距离,以在背衬层卷绕到所述背衬层收集鼓(300)上时为所述背衬层(230)提供间隙;以及处于所述重定向辊接合位置(338)的所述重定向辊(332)紧靠所述背衬层收集鼓(300)定位并被构造为定向所述穿线带(326)以促进所述背衬层前缘部分(232)与所述背衬层收集鼓(300)的接合。

175.a7.根据a6所述的层压头(200),其中:所述重定向辊路径(334)被构造为使得当所述重定向辊(332)在所述重定向辊初始位置(336)和所述重定向辊接合位置(338)之间移动时在所述背衬层(230)中保持恒定的张力。

176.a8.根据a1至a7所述的层压头(200),其中:所述材料供应鼓(220)被构造为使所述旋转方向反向并将所述背衬层(230)从所述背衬层收集鼓(300)上拉出并在所述料卷(224)上的所述铺设材料(228)至少部分地耗尽之后,将所述背衬层(230)重绕到所述材料供应鼓(220)上。

177.a9.根据a1至a8所述的层压头(200),进一步包括背衬层分离组件(260),所述组件包括:至少一个分离装置(262、264),所述至少一个分离装置被构造为将所述铺设材料(228)与所述背衬层(230)分离,以及当所述层压头(200)沿行进方向(208、210)移动时,将所述铺设材料(228)引向所述基材(122)。

178.a10.根据a9所述的层压头(200),进一步包括:至少一个压实装置,所述压实装置被构造为当所述层压头(200)沿着所述行进方向(208、210)移动时将所述铺设材料(228)压实在所述基材(122)上。

179.b1.一种制造系统(100),包括:一系列层压头(200),每个层压头(200)均具有自穿线能力,并且每个层压头包括:材料供应鼓(220),所述材料供应鼓被构造为支撑背衬材料(226)的料卷(224),所述背衬材料(226)包括由背衬层(230)背衬的铺设材料(228);材料穿线系统(320),包括:至少一个带滚道(324),所述带滚道位于穿过所述层压头(200)的材料路径(322)的一侧上,并具有支撑在由带驱动电机(330)驱动的多个带辊(328)上的连续环穿线带(326);至少一个带安装层接合装置(350),所述带安装层接合装置联接到所述穿线带(326)并被构造为接合背衬层前缘部分(232);背衬层收集鼓(300),所述背衬层收集鼓被构造为当所述层压头(200)将所述铺设材料(228)施加到基材(122)上时,将至少所述背衬层(230)卷绕到所述背衬层收集鼓(300)上;带驱动电机(330),所述带驱动电机被构造为在所述带辊(328)上方驱动所述穿线带(326),从而使所述带安装层接合装置(350)从所述料卷(224)上至少拉出所述背衬层(230)并且至少使所述背衬层(230)沿着所述材料路径

(322)穿过所述层压头(200)并将所述背衬层前缘部分(232)定位成紧靠所述背衬层收集鼓(300);再装载筒(400),所述再装载筒具有一排再装载心轴(406),所述再装载心轴可沿循环路径(412)移动到多个存储位置(414)中的一个,并且每个再装载心轴被构造为存储包括耗尽的料卷(418)或替换料卷(420)的料卷(224);以及再装载筒(400),所述再装载筒被构造为定位空的再装载心轴(406)以与所述层压头(200)中的一个的材料供应鼓(220)对齐,将所述耗尽的料卷(418)从所述层压头(200)转移到所述空的再装载心轴(406)上,使所述再装载心轴(406)循环,直到支撑替换料卷(420)的所述再装载心轴(406)与所述材料供应鼓(220)对齐,并且将所述替换料卷(420)从所述再装载心轴(406)转移到所述材料供应鼓(220)。

180.b2.根据b1所述的制造系统(100),其中,所述再装载筒(400)进一步包括:一对前缘对齐辊(438),所述前缘对齐辊一个在另一个之上安装在所述再装载筒(400)上靠近沿所述循环路径(412)的所述存储位置(414)中的一个存储位置;所述前缘对齐辊(438)可反向旋转,以用于拉入和夹紧所述背衬层前缘部分(232)的最前缘(242);并且所述前缘对齐辊(438)伸缩以在所述替换料卷(420)从所述再装载心轴(406)到所述层压头(200)的所述材料供应鼓(220)的转移期间将所述背衬层前缘部分(232)的所述最前缘(242)定位成紧靠所述带安装层接合装置(350)。

181.b3.根据b1或b2所述的制造系统(100),其中:每个再装载心轴(406)被构造为可伸缩以与所述材料供应鼓(220)的自由端接合,以促进料卷(224)在所述材料供应鼓(220)和所述再装载筒(400)的再装载心轴(406)之间的转移。

182.c1.一种将铺设材料(228)穿过层压头(200)的方法(500),包括:在材料供应鼓(220)上支撑背衬材料(226)的料卷(224),所述背衬材料(226)包括由背衬层(230)背衬的铺设材料(228);将背衬层前缘部分(232)接合到带安装层接合装置(350),所述带安装层接合装置联接到位于穿过所述层压头(200)的材料路径(322)一侧的连续环穿线带(326),所述穿线带(326)被支撑在多个带辊(328)上;并且使用带驱动电机(330)驱动所述带辊(328)上的所述穿线带(326),从而使所述带安装层接合装置(350)沿着所述材料路径(322)将至少所述背衬层(230)穿过所述层压头(200),并将所述背衬层前缘部分(232)定位成靠近背衬层收集鼓(300)。

183.c2.根据c1所述的方法(500),其中,将所述背衬层前缘部分(232)接合到所述带安装层接合装置(350)包括以下中的一者:使用安装在所述穿线带(326)上的带安装夹(352)夹到所述背衬层前缘部分(232)上;使用耦合到所述穿线带(326)的电磁构件(355)磁性耦合所述背衬层前缘部分(232)的磁吸元件(234);将所述背衬层前缘部分(232)的钩元件条带或环元件条带中的一个分别紧固到联接到所述穿线带(326)的紧固件(355)的环元件条带或钩元件条带中的一个。

184.c3.根据c1或c2所述的方法(500),进一步包括:当所述带安装层接合装置(350)将所述背衬层前缘部分(232)靠近所述背衬层收集鼓(300)定位时,将所述背衬层前缘部分(232)的最前缘(242)接合到所述背衬层收集鼓(300)的鼓安装层接合装置(306);以及在所述背衬层前缘部分(232)接合到所述鼓安装层接合装置(306)之后,将所述背衬层前缘部分(232)从所述带安装层接合装置(350)释放。

185.c4.根据c3所述的方法(500),其中,将所述背衬层前缘部分(232)的所述最前缘

(242)接合到所述鼓安装层接合装置(306)包括:使用至少一个鼓安装夹紧机构(308)夹在所述背衬层前缘部分(232)的所述最前缘(242)上,所述夹紧机构(308)具有一对可枢转地相互联接的夹爪(310)。

186.c5.根据c1至c4所述的方法(500),其中,所述多个带辊(328)包括重定向辊(332),所述方法(500)进一步包括:在经由所述带安装层接合装置(350)使至少所述背衬层(230)穿过所述层压头(200)之前,将所述重定向辊(332)定位在紧靠所述背衬层收集鼓(300)的重定向辊接合位置(338)处。

187.c6.根据c5所述的方法(500),进一步包括:在所述背衬层前缘部分(232)与所述背衬层收集鼓(300)接合之后沿着重定向辊路径(334)将所述重定向辊(332)从所述重定向辊接合位置(338)平移到重定向辊初始位置(336),从而为所述背衬层(230)卷绕到所述背衬层收集鼓(300)上提供间隙。

188.c7.根据c1至c6所述的方法(500),进一步包括:使用至少一个分离装置(262、264)将所述铺设材料(228)与所述背衬层(230)分离,并在所述层压头(200)沿着行进方向(208、210)移动时将所述铺设材料(228)引向基材(122)。

189.c8.根据c7所述的方法(500),进一步包括:在所述层压头(200)沿着所述行进方向(208、210)移动时,将所述铺设材料(228)压在所述基材(122)上。

190.c9.根据c1至c8所述的方法(500),进一步包括:使所述材料供应鼓(220)和所述背衬层收集鼓(300)的旋转方向反向以将所述背衬层(230)从所述背衬层收集鼓(300)上拉出并且在所述料卷(224)至少部分地耗尽所述铺设材料(228)之后将所述背衬层(230)重绕到所述材料供应鼓(220)上。

191.本公开的其他修改和改进对于本领域普通技术人员而言可能是显而易见的。因此,本文描述和示出的零件的特定组合旨在仅表示本公开的某些实施例,而并非旨在用作在本公开的精神和范围内的替代实施例或装置的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。