1.本技术涉及机械加工领域,特别涉及一种数控机床转台系统控制方法、数控系统和计算机程序产品。

背景技术:

2.随着我国机械加工行业的发展,数控机床技术已经成为影响制造业水平的关键技术。汽车、凸轮轴、飞机等高精度零件的加工已经广泛地采用数控机床。尤其是代表数控机床技术高端产品的五轴数控机床和传统的三轴机床相比,增加了两个旋转轴。这使得数控机床不仅自适用复杂曲面加工的能力大幅提高,而且加工的质量和精度也非常高。

3.数控机床多采用旋转工作台系统或称数控转台系统(下文简称转台系统)来固定或支撑代加工的工件。有的数控机床的转台系统除了支撑或固定待加工的工件,还需要转台系统旋转。例如五轴数控机床的转台系统可以旋转形成数控机床两个旋转轴中的一个旋转轴。也有需要转台系统形成一个旋转轴的三轴数控机床。作为数控机床的一个核心部件,转台系统的旋转精度和动态性能直接影响甚至决定了整个数控机床的性能。现有数控机床的转台系统多采用减速箱传动,减速箱价格较高,同时减速箱的传动控制精度较低。因此,为了使数控机床能够满足用户的需求,需要具有优良的传动控制精度,并且成本较低的转台系统。

技术实现要素:

4.为了解决上述技术问题,本技术实施例提供了一种数控机床转台系统控制方法、数控机床的数控系统和计算机程序产品,能够以较低的成本实现较高的控制精度和效率。

5.本技术的一个或多个实施例提供一种数控机床转台系统控制方法。所述转台系统包括:转台,固定在转台上用来实时测量转台实际转动角度的角度位置检测元件,丝杠,用于驱动丝杠的伺服电机,其中丝杠包括丝杠轴和丝母,丝母是旋和在丝杠轴上的,并且丝母能够在伺服电机的驱动下沿丝杠轴的长度方向移动,丝母与转台固定连接,以使得丝母能够带动所述转台转动,丝杠轴的第一端与所述伺服电机铰接,并且丝杠轴的第二端为自由端,以使丝杠轴能够相对于转台上下摆动。该数控机床转台系统控制方法包括:根据角度位置检测元件实时测量的转台实际转动角度与转台目标转动角度,确定伺服电机还需转动的转动角度;根据确定的伺服电机还需转动的转动角度控制伺服电机在多个时间段分别以从高到低的多个转动速度转动,直至角度位置检测元件测量的转台实际转动角度等于转台目标转动角度。

6.在本发明的一个或者多个实施例中,上述多个时间段依次包括高速段、中速段和低速段,伺服电机在高速段的转动速度大于基准转动速度;在中速段的转动速度等于基准转动速度;在低速段的转动速度小于基准转动速度。

7.在本发明的一个或者多个实施例中,上述根据确定的伺服电机还需转动的转动角度控制伺服电机依次在多个时间段分别以从高到低的多个转动速度转动,包括:计算上述

角度位置检测元件测量的转台实际转动角度与转台目标转动角度之间的差值;和根据上述差值和预定门限值之间的关系确定上述高速段、中速段和低速段。

8.在本发明的一个或者多个实施例中,上述根据上述差值和预定门限值的关系确定上述高速段、中速段和低速段,包括:当上述差值大于第一门限值时,控制上述伺服电机在上述高速段运行;当上述差值小于第一门限值并大于第二门限值时,控制上述伺服电机在上述中速段运行;和当上述差值小于第二门限值时,控制上述伺服电机在上述低速段运行。其中,第一门限值大于第二门限值。

9.在本发明的一个或者多个实施例中,上述根据上述角度位置检测元件测量的转台实际转动角度与转台目标转动角度,确定上述伺服电机还需转动的转动角度,包括:计算上述角度位置检测元件测量的转台实际转动角度与转台目标转动角度之间的差值;和根据上述差值与一余量之和计算上述伺服电机还需转动的转动角度,上述余量是根据上述角度位置检测元件测量的转台实际转动角度和上述数控机床转台系统的传动参数计算的上述转台的理论转动角度之间的偏移量确定的。

10.在本发明的一个或者多个实施例中,,上述根据上述差值与一余量之和计算上述伺服电机还需转动的转动角度,包括:根据数控机床转台系统的传动参数计算上述转台在上述转台转动行程范围内的多个位置点中的每一个位置点的理论转动角度,并建立上述转台的理论转动角度和多个位置点的理论映射函数;获得上述转台在转台转动行程范围内的上述多个位置点中的每一个位置点的实际转动角度,并建立上述转台的实际转动角度和多个位置点的实际映射函数;和将理论映射函数和实际映射函数在上述转台转动行程范围内的最大偏移量作为上述余量。

11.在本发明的一个或者多个实施例中,上述方法还包括:当上述角度位置检测元实时测量的转台实际转动角度等于上述转台的目标转动角度时,控制上述伺服电机停机。

12.在本发明的一个或者多个实施例中,上述控制方法还包括:接收用户输入的上述转台目标转动角度和理想的匀速转动的速度;和向用户显示上述转台的转动速度为上述理想的匀速转动的速度。

13.在本发明的一个或者多个实施例中,上述根据确定的上述伺服电机还需转动的转动角度控制伺服电机依次在多个时间段分别以从高到低的多个转动速度转动是由数控机床的底层程序执行的。

14.在本发明的一个或者多个实施例中,上述角度位置检测元件为圆光栅尺。

15.本技术的实施例还提供一种数控机床的数控系统。上述数控机床包括转台系统,数控系统包括:处理器、通信接口、存储器和通信总线。其中,通信接口用于接收上述角度位置检测元件实时测量的转台实际转动角度与用户输入的转台目标转动角度,处理器、存储器和通信接口通过通信总线完成相互间的通信;存储器用于存放至少一可执行指令,可执行指令使处理器可以执行上述数控机床转台系统控制方法对应的操作。

16.本技术的实施例还提供一种计算机程序产品。上述计算机程序产品被存储在计算机可读介质上并且包括计算机可执行指令,上述计算机可执行指令在被执行时使至少一个处理器执行上述数控机床转台系统控制方法对应的操作。

17.本发明实施例公开的控制方法是针对使用特定丝杆传动的转台系统的,上述丝杠的丝母既沿丝杠轴的长度方向做直线运动,同时丝杠又相对于转台上下摆动。这使得丝母

的移动距离和转台的转动角度之间不是线性关系,因此根据转台系统的传动参数按照线性关系计算出的转台的转动角度与转台的实际转动角度差值较大。本发明实施例中提出的控制方法直接测量转台的实际转动角度,使用转台的实际转动角度对驱动转台的伺服电机进行跟随控制(即使伺服电机的转动或者说伺服电机还需转动的转动角度跟随转台的实际转动角度)。该控制方式结构简单,并且控制精度高。另外,根据确定的伺服电机还需转动的转动角度控制伺服电机依次在多个时间段分别以从高到低的多个转动速度转动使得在实现精确地控制转台的实际转动角度的同时,还能够使伺服电机较快地驱动转台达到目标转动角度。从而能够提高控制效率,提升转台系统的的动态响应特性。和利用复杂算法计算伺服电机和转台的位置和速度关系的方式相比,本发明实施例提供的控制方法还具有成本低的优点。

附图说明

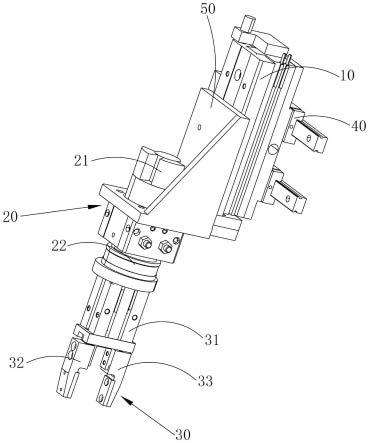

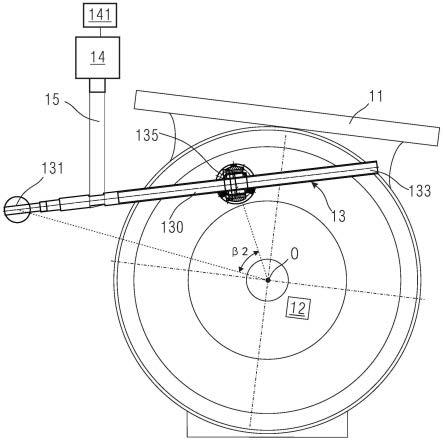

18.图1为示意图,其示出了适用于本技术实施例提供的控制方法的转台系统;

19.图2是图1中示出的转台系统转动一定角度后的示意图;

20.图3是本技术实施例提供的一种数控机床转台系统控制方法流程图;

21.图4是本技术实施例提供的另一种数控机床转台系统控制方法流程图;

22.图5是本技术实施例提供的数控机床转台系统控制方法确定余量的流程图;

23.图6是本技术实施例提供的转台位置点-理论转动角度和实际转动角度函数关系图;

24.图7是本技术实施例提供的再一种数控机床转台系统控制方法的流程图;

25.图8是本技术实施例提供的再一种数控机床转台系统控制方法的流程图;和

26.图9是本技术实施例提供的一种数控机床的数控系统的示意图。

27.附图标记列表:

28.11:转台,

29.o:转台的圆心,

30.β:转台实际转动角度,

31.β1:第一实际转动角度,

32.β2:第二实际转动角度,

33.a:转台目标转动角度,

34.12:角度位置检测元件,

35.13:丝杠,

36.130:丝杠轴,

37.131:丝杠轴的第一端,

38.133:丝杠轴的第二端,

39.135:丝母,

40.14:伺服电机,

41.141:伺服电机自带编码器,

42.15:同步带,

43.l1:理论映射函数,

44.l2:实际映射函数,

45.700:数控系统;

46.702:处理器;

47.704:通信端口,

48.706:存储器,

49.708:通信总线,和

50.710:程序指令。

具体实施方式

51.本发明的一个或者多个实施例提供一种数控机床转台系统10的控制方法。图1为示意图,其示出了适用于本技术实施例提供的控制方法的转台系统的俯视图。转台系统10可以为五轴数控机床(例如bc五轴数控机床)的转台系统,转台的转动轴可以构成bc五轴数控机床的b旋转轴。本发明提供的控制方法也可以用于三轴机床,转台的转动轴可以构成三轴机床的一个旋转轴。

52.转台系统从结构上大体可以分为驱动机构(例如伺服电机,用于驱动转台)、传动结构(例如皮带和丝杠)、分度定位机构和刹紧机构(用于在转台转动到目标转动角度时,使转台制动)等。具体地,转台系统10主要包括转台11、角度位置检测元件12、丝杠13和伺服电机14。转台11上可以设置夹具(图中未示出),借助夹具固定数控机床加工的工件,尤其是形状比较复杂、在加工时需要转动角度的工件(例如六角面车床刀塔)。

53.如图1所示,角度位置检测元件12可以安装在转台11的圆心o附近,用来直接、实时地测量转台的实际角度位置信息,即转台实际转动角度β。角度位置检测元件12可以为圆光栅尺或者角度编码器。如图1所示,数控机床的转台系统10还包括丝杠13和用于驱动丝杠13的伺服电机14。丝杠13例如可以为滚珠丝杠。其可以包括丝杠轴130和丝母135。丝母135旋和在丝杠轴130上,能够在伺服电机14的驱动下沿丝杠轴130的长度方向作直线运动。伺服电机14是给转台11转动提供驱动力的。伺服电机14可以自带编码器141和伺服驱动器(图中未示出)。伺服驱动器可以用来控制伺服电机,一般是通过位置(转动角度)、速度和力矩三种方式对伺服电机进行控制。伺服电机的编码器141可以测量伺服电机轴的角度位置(转动角度)、速度和转矩。伺服驱动器通过读取编码器141获得电机轴的转动角度和速度等完成:伺服电机的速度控制;定点停车等功能;和伺服电机的转矩控制。如图1所示,伺服电机14可以通过传送部件与丝杠轴130连接。例如可以使用同步带15作为伺服电机14和丝杠轴130之间的传动部件。同步带15通过带与带轮的齿形啮合传递运动和动力,齿形啮合的运动准确性及平稳定决定了同步带传动的传动比具有较高的准确性。另外,同步带15传动还具有良好的动态响应特性,可以满足数控机床伺服系统的传动要求。丝杠轴130的第一端131可以与转台11铰接。例如,可以通过枢轴连接丝杠轴130的第一端131和转台11。这样丝杠轴130的第一端131可以通过枢轴转动相对于转台11转动,即丝杠轴130的第一端131相对于转台11具有一定的活动自由度。并且,丝杠轴130的第二端133为自由端。第一端131和第二端133的连接方式使得丝杠轴130能够相对于转台11上下摆动(即以丝母135为支点,第二端133相对于转台11上下摆动)。该数控机床的转台系统10需要使丝杠轴130能够相对于转台11上下摆动,这样当丝母135在伺服电机14的驱动下沿丝杠轴130的长度方向朝着丝杠轴第一端

131移动一定距离后,丝母135不会被卡死,而是可以继续移动到丝杠轴第一端131。这样丝母135才可以带动转台11平顺地将丝母135的直线运动转化为转台11沿圆心o的转动。

54.丝母135与转台11是固定连接的。当伺服电机14驱动丝杠13时,丝母135能够带动转台11转动。图2是图1中示出的适用于本技术实施例提供的控制方法的数控机床转台系统转动一定角度后的示意图。该示意图和图1类似,也为俯视图。可以将转台11的转动角度定义为转台圆心o与丝母135的连线和转台圆心o与丝杠轴第一端131的连线之间的夹角。在图1示出的一个状态下转台11位于第一位置,即第一实际转动角度β1,在图2示出的另一个状态下转台11的转动到第二位置,即第二实际转动角度β2。比较图1和2可见,在伺服电机14的驱动下,丝母135沿着丝杠轴130的长度方向移动了一定的距离(在图1和2显示的状态中丝母135是向图中右侧运动了一段距离),这使得丝杠13相对于转台11的位置也发生了变化,即丝杠13的位置从图1中示出的第一实际转动角度β1变到了图2中示出的第二实际转动角度β2。同时从图1和2中也可以看出,丝杠的第二端133相对于转台11向上摆动了一定角度。

55.在上述数控机床的转台系统10中,由于在丝杠13的丝母135沿着丝杆轴130的长度方向做直线运动的同时,丝杠13还相对于转台11上下摆动,故丝母135的位移与转台11的实际转动角度β之间不是线性关系。因此,直接根据转台系统的传动比、螺距等参数按照线性关系计算出的转台11转动角度和转台11的实际转动角度β有一定差值。

56.下面将对本技术一个或多个实施例提供的适用于上述数控机床转台系统10的控制方法进行说明。图3是本技术一实施例提供的一种数控机床转台系统控制方法流程图。该控制方法包括如下操作。s10:根据角度位置检测元件12实时测量的转台实际转动角度β与转台目标转动角度a,确定伺服电机14还需转动的转动角度。s20:根据确定的伺服电机14还需转动的转动角度控制伺服电机14在多个时间段分别以从高到低的多个转动速度转动,直至角度位置检测元件12测量的转台实际转动角度β等于转台11的目标转动角度a。上述操作的具体说明如下。

57.可以利用数控机床的数控系统来实施上述控制方法。数控系统是数字控制系统的简称,英文名称为(numerical control system),数控系统为根据计算机存储器中存储的控制程序,执行部分或全部数值控制功能,并配有接口电路和伺服驱动装置的计算机系统。具体地,可以将实施上述操作的指令/代码存储在数控系统数控系统的存储器中,并由数控系统的处理器执行这些指令/代码。数控系统可以通过通信接口接收角度位置检测元件12实时测量的转台实际转动角度β和用户输入的转台目标转动角度a。角度位置检测元件12可以为圆光栅尺。圆光栅尺的测量精度高、量程大,并且测量精度受机械振动影响很小。由于数控机床在运行时会产生振动,使用圆光栅尺能够确保转台实际转动角度β的检测精度。转台11实际转动角度β的实时检测频率可以在毫秒级别即可满足控制转台系统10的要求,例如每1.5毫秒检测一次转台11的实际转动角度β即可。用户(例如,工厂的工人)在工位上加工一种工件时可以根据加工工件所需的工件转动角度通过数控机床的触控屏幕输入转台目标转动角度a。

58.机床的数控系统可以根据角度位置检测元件12实时测量的转台实际转动角度β与转台目标转动角度a,确定伺服电机14还需转动的转动角度。

59.图4是本技术实施例提供的另一种数控机床转台系统控制方法流程图。具体地,数控系统可以:s11:计算角度位置检测元件12测量的转台实际转动角度β与转台目标转动角

度a之间的差值;和s13:根据上述差值与一余量之和计算伺服电机14还需转动的转动角度,可以根据角度位置检测元件12测量的转台实际转动角度β和数控机床转台系统的传动参数计算的转台11的理论转动角度之间的偏移量确定上述余量。下面将详细说明确定上述余量的一个或者多个实施例。

60.图5是本技术实施例提供的数控机床转台系统控制方法确定余量的流程图。s131:可以根据转台系统的传动参数计算转台11在对应于转台转动行程范围内的多个位置点中的每一个位置点的理论转动角度,并建立转台11的理论转动角度和多个位置点的理论映射函数l1。图6是本技术实施例提供的转台位置点-理论转动角度和实际转动角度函数关系图。以转台转动行程范围在-3

°‑

120

°

为例,见图6的横坐标所示,可以将该行程范围平均分成41个位置点。容易理解这里的数控机床转台系统的传动参数包括伺服电机14和丝杠13之间的减速比,丝杠13的螺距等传动参数计算出转台系统的理论传动比(该理论传动比表示伺服电机的转动角度和转台的转动角度的理论比值),根据该传动比即可确定转台11在各个位置点的理论转动角度。由此可以获得图6中示出的理论映射函数l1,即转台11在各个位置点的理论转动角度和各个对应位置点的映射函数l1。由图6可见,由于理论转动角度是根据线性传动关系计算出来的,所以理论映射函数l1是线性函数。

61.为确定上述余量,s133:还可以获得转台11在对应于转台转动行程范围内的多个位置点中的每一个位置点的实际转动角度,并建立转台11的实际转动角度和多个位置点的实际映射函数l2。该操作和s131类似,只是使用角度位置检测元件12测量出转台11在各个位置点的实际转动角度β。然后,如图6所示,做出各个位置点的实际转动角度β和各个对应位置点的拟合曲线即为实际映射函数l2。

62.最后,s135:将理论映射函数l1和实际映射函数l2在转台转动行程范围内的最大偏移量作为上述余量。以图6为例,理论映射函数l1和实际映射函数l2的偏移量随着位置点编号的增大而变大,在第41个位置点附近的偏移量最大,为20

°

。因此可以将余量设定为20

°

。该确定余量的方式直接将理论映射函数l1和实际映射函数l2在转台转动行程范围内的最大偏移量设定为上述余量,计算量小,操作简单。

63.或者,也可以将理论映射函数l1和实际映射函数l2在各个位置点的偏移量作为各个位置点的余量。仍以图6为例,在第1-31个位置点,理论映射函数l1和实际映射函数l2重合,即在1-31个位置点理论映射函数l1和实际映射函数l2的偏移量为零,因此余量可以设定为零。根据理论映射函数l1和实际映射函数l2在第32-41个位置点的纵坐标的差值分别作为第32-41个位置点的偏移量即可。该确定余量的方式分别确定各个位置点处的余量,可以预先计算出每个位置点的偏移量并存储作为各个位置点的余量。在控制转台转台转动时,可以根据各个位置点的余量和转台在对应位置点处实际转动角度β等计算伺服电机14还需转动的转动角度。该确定余量的方式使得控制精度较高。

64.下面将详细说明s20:根据确定的伺服电机14还需转动的转动角度控制伺服电机14依次在多个时间段分别以从高到低的多个转动速度转动,直至角度位置检测元件12测量的转台实际转动角度β等于转台11的目标转动角度a。

65.多个时间段可以包括高速段、中速段和低速段,这里的“高速”、“中速”和“低速”可以是相对于转台11的基准转动速度而言的。该基准转动速度可以为用户输入的转台理想的均匀转速。伺服电机14在高速段的转动速度大于基准转动速度;在中速段的转动速度等于

基准转动速度;在低速段的转动速度小于基准转动速度。可以在数控系统中设置一个内部系统控制变量:控制伺服电机14转动速度的倍率开关。通过调整该倍率开关即可将调整伺服电机14的转动速度与基准转动速度的关系,例如在高速段,倍率开关的值可以设定为2,即伺服电机14在高速段的转动速度是基准转动速度的2倍,在中速段的转动速度等于基准转动速度,在低速段的转动速度是基准转动速度的0.5倍。

66.图7是本技术实施例提供的再一种数控机床转台系统控制方法的流程图。在根据确定的伺服电机14还需转动的转动角度控制伺服电机14依次在多个时间段分别以从高到低的多个转动速度转动时可以:s21:计算角度位置检测元件12测量的转台实际转动角度β与转台目标转动角度a之间的差值。之后,s23:根据上述差值和预定门限值之间的关系确定伺服电机14的高速段、中速段和低速段。

67.具体地,在本发明的一个或者多个实施例中,s231:当转台实际转动角度β与转台目标转动角度a之间的差值大于第一门限值时,控制伺服电机14在高速段运行;s233:当差值小于第一门限值并大于第二门限值时,控制伺服电机14在中速段运行;和s235:当差值小于第二门限值时,控制伺服电机14在低速段运行,其中第一门限值大于第二门限值。

68.可以主要考虑客户输入的转台理想转动速度,并综合考虑刹紧机构(用于在转台转动到目标转动角度时使转台制动的现有机构)的制动快慢等因素来设定第一门限值和第二门限值。例如第一门限值可以为10度,第二门限值可以为5度。即,当计算角度位置检测元件12测量的转台实际转动角度β与转台目标转动角度a之间的差值大于10度时,控制伺服电机14在高速段运行,当计算角度位置检测元件12测量的转台实际转动角度β与转台目标转动角度a之间的差值小于10度并大于5度时,控制伺服电机14在中速段运行,当计算角度位置检测元件12测量的转台实际转动角度β与转台目标转动角度a之间的差值小于10度并大于5度时,控制伺服电机14在低速段运行。

69.按照上述分阶段的方式设定伺服电机14的转速,使得伺服电机14在距离转台目标转动角度a较远的位置快速转动,从而能够驱动转台11较快地达到目标转动角度a,提升转台系统的的动态响应特性。同时,在转台实际的转动角度β距离目标转动角度a较近的位置,伺服电机14的运动速度比较慢,则这样容易实现准确停机,从而确保能够精确地控制转台11的实际转动角度。

70.图8是本技术实施例提供的再一种数控机床转台系统控制方法的流程图。该方法包括s10:根据角度位置检测元件12实时测量的转台实际转动角度β与转台目标转动角度a,确定伺服电机14还需转动的转动角度。s20:根据确定的伺服电机14还需转动的转动角度控制伺服电机14在多个时间段分别以从高到低的多个转动速度转动,直至角度位置检测元件12测量的转台实际转动角度β等于转台11的目标转动角度a。s30:当角度位置检测元件12实时测量的转台实际转动角度β等于转台的目标转动角度a时,控制伺服电机14停机。前面已经对s10-s20进行了详细说明,这里不再赘述,仅对s30进行详细说明。角度位置检测元件12实时测量转台实际转动角度β并发送给数控系统,当某个时刻测得的转台实际转动角度β等于用户输入的转台目标转动角度a时,则数控系统产生指令,控制转台系统的刹紧机构使伺服电机14停机。同时,可以删除数控系统当前程序段的余程,开始下一段程序。

71.如图8所示,本发明的一个或多个实施例公开的控制方法还包括利用前端程序,包括图形用户界面(graphic user interface,gui),s40:接收用户输入的转台目标转动角度

a和理想的匀速转动的速度;和s50:向用户显示转台11的转动速度为上述理想的匀速转动的速度。这样向用户显示转台11的转动速度即为用户输入的理想匀速转动的速度,这对用户比较友好,用户不会怀疑数控机床是否出了故障。

72.本发明的一个或多个实施例公开的控制方法利用数控机床的底层程序执行s20:根据确定的伺服电机14还需转动的转动角度控制伺服电机14在多个时间段分别以从高到低的多个转动速度转动。由于底层程序对用户是不可见的,因此,用户很难察觉伺服电机14的上述非匀速转动。这对用户比较友好。

73.这里的“前端程序”是指运行在客户端的程序,底层程序是指对客户不可见的程序。

74.图9是本技术实施例提供的一种数控机床的数控系统的示意图。本技术具体实施例并不对数控机床的数控系统的具体实现做限定。参见图9,本技术实施例提供的数控系统包括:处理器702、通信接口704、存储器706、以及通信总线708。其中:通信接口704用于接收角度位置检测元件12实时测量的转台实际转动角度β与用户输入的转台目标转动角度a。处理器702、存储器706和通信接口704通过通信总线708完成相互间的通信。存储器706用于存放至少一可执行程序指令710,所述可执行指令使处理器702执行上述转台系统控制方法实施例中的操作。具体地,程序指令710可以包括程序代码,该程序代码包括计算机操作指令。

75.处理器702可以是中央处理器cpu,或者是特定集成电路asic(application specific integrated circuit),或者是被配置成实施本技术实施例的一个或多个集成电路。智能设备包括的一个或多个处理器,可以是同一类型的处理器,如一个或多个cpu;也可以是不同类型的处理器,如一个或多个cpu以及一个或多个asic。存储器706,用于存放程序指令710。存储器706可能包含高速ram存储器,也可能还包括非易失性存储器(non-volatile memory),例如至少一个磁盘存储器。

76.程序指令710中执行的操作参见上述转台系统控制方法实施例中的相应步骤中对应的描述,在此不赘述。所属领域的技术人员可以清楚地了解到,为描述的方便和简洁,上述描述的设备和模块的具体工作过程,可以参考前述方法实施例中的对应过程描述,在此不再赘述。

77.本技术的实施例还提供一种计算机程序产品,该计算机程序产品被存储在计算机可读存储介质上并且包括计算机可执行指令,计算机可执行指令在被执行时使至少一个处理器执行上述实施例中的转台系统的控制方法。

78.本发明实施例公开的控制方法是针对使用特定丝杆传动的转台系统的,上述丝杠的丝母既沿丝杠轴的长度方向做直线运动,同时丝杠又相对于转台上下摆动。这使得丝母的移动距离和转台的转动角度之间不是线性关系,因此根据转台系统的传动参数计算出的转台的转动角度与转台的实际转动角度差值较大。本发明实施例中提出的控制方法采用角度位置检测元件直接测量转台的实际转动角度,并使用转台的实际转动角度对转台的位置进行跟随控制(即使伺服电机的转动跟随转台实际转动角度)。该控制方式结构简单,并且控制精度高。另外,根据确定的伺服电机还需转动的转动角度控制伺服电机依次在多个时间段分别以从高到低的多个转动速度转动使得在实现精确地控制转台的实际转动角度的同时,还能够使伺服电机较快地驱动转台达到目标转动角度。从而能够提高控制效率,提升转台系统的的动态响应特性。与利用复杂算法计算伺服电机和转台的位置和速度关系的方

式相比,本发明实施例提供的控制方法还具有成本低的优点。

79.需要说明的是,上述各流程和各系统结构图中不是所有的操作或模块都是必须的,可以根据实际的需要忽略某些操作或模块。各操作的执行顺序不是固定的,可以根据需要进行调整。上述各实施例中描述的系统结构可以是物理结构,也可以是逻辑结构,即,有些模块可能由同一物理实体实现,或者,有些模块可能分由多个物理实体实现,或者,可以由多个独立设备中的某些部件共同实现。

80.以上各实施例中,硬件单元可以通过机械方式或电气方式实现。例如,一个硬件单元可以包括永久性专用的电路或逻辑(如专门的处理器,fpga或asic)来完成相应操作。硬件单元还可以包括可编程逻辑或电路(如通用处理器或其它可编程处理器),可以由软件进行临时的设置以完成相应操作。具体的实现方式(机械方式、或专用的永久性电路、或者临时设置的电路)可以基于成本和时间上的考虑来确定。

81.上文通过附图和优选实施例对本技术进行了详细展示和说明,然而本技术不限于这些已揭示的实施例,基于上述多个实施例本领域用户可以知晓,可以组合上述不同实施例中的代码审核手段得到本技术更多的实施例,这些实施例也在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。