1.本发明属于纺织品功能改性技术领域,涉及一种含硅网络结构架桥接枝聚氨酯及其制备方法和应用。

背景技术:

2.近年来,各类户外运动已成为一种时尚。锦纶纤维具有优异的强力、耐磨性能,回潮率为4.5~7%,织物手感柔软,质感轻盈,穿着舒适,具有良好的服用性能,在合成纤维中占有重要的地位。近年来,随着超细纤维的发展,大大提高了锦纶以及锦纶混纺面料的轻装、舒适等附加值,尤其适宜于制作户外运动面料,如户外运动服、冲锋衣、登山服以及户外帐篷、背包等。聚氨酯是一种用途广泛的有机高分子材料,它是由二异氰酸酯与多元醇通过加聚反应形成的具有高强度、耐老化等特性的高聚物,在交通、印染、家电、建筑、造纸等行业均有应用。采用无氟整理剂开发的疏水聚氨酯涂层锦纶织物具有较好的环保性能,有助于扩展锦纶面料的应用领域。

3.文献(纳米二氧化硅改性水性聚氨酯防水透湿涂层织物的制备及其性能[j].纺织学报,2021,42(3):130-135)采用r972疏水型气相纳米二氧化硅对水性聚氨酯进行共混改性,以涂层的方式对纯棉针织物进行整理,提高了织物的防水性能,该技术是采用简单共混法将防水试剂与聚氨酯混合,耐水洗性能差,这是因为疏水性能主要是由聚氨酯涂层外侧的疏水剂起到作用,在水洗过程中,涂层表面的共混疏水剂在水洗过程中被冲洗掉,失去疏水效果。

[0004]

文献(硅改性疏水型水性聚氨酯的制备及性能研究[j].中国皮革,2021,50(5):55-63)采用原位聚合的方法将γ-氨丙基三乙氧基硅烷(kh550)引入到含有硅氧烷(pdms)的聚氨酯预聚体中,得到一系列kh550封端的硅改性水性聚氨酯,接触角只达到105

°

,疏水效果有待进一步提高,这是因为接枝在聚氨酯分子链末端的含硅氧烷基团数量有限,且含硅氧烷基团在聚氨酯大分子链段中间,而非表面,导致其疏水效果一般。

[0005]

将硅氧烷基团尤其是含硅网络结构接枝在聚氨酯材料表面,而非聚氨酯链段中间,更有助于在聚氨酯表面构筑粗糙结构,起到较高的疏水效果。

[0006]

发明专利cn201811041854.9公开一种cvc面料的疏水整理方法,先采用多元羧酸对cvc面料进行处理在织物表面引入羧基作为交联剂,然后采用羧基与氨基改性硅烷或氨基硅烷偶联剂的氨基产生定向吸附和反应,从而牢固的吸附在织物表面,在cvc面料表面构筑了一层含硅网络结构,提高了cvc面料的疏水性能和耐水洗性能。然而,羧基与氨基之间的共价键合反应条件苛刻,反应效率低,且形成的酰胺键易水解,在水解过程中会发生断裂。而聚氨酯材料表面没有可以参与反应的基团,无法通过交联剂将含硅网络结构接枝在聚氨酯材料表面,以达到耐久的疏水效果。

[0007]

因此,如何将含硅网络结构通过共价键接枝在聚氨酯材料表面,从而制备耐水洗的疏水聚氨酯并用于涂层锦纶面料,是一个值得关注的问题。

技术实现要素:

[0008]

本发明的目的是解决现有技术中存在的问题,提供一种含硅网络结构架桥接枝聚氨酯及其疏水锦纶面料。本发明首先采用通过加成反应采用3-溴-1,2-丙二醇对乙烯基三甲氧基硅烷进行羟基封端段改性,然后以羟基封端的硅氧烷、异佛尔酮二异氰酸酯、2,2-二羟甲基丙酸、1,4-丁二醇、正硅酸四乙酯为主要原料合成含硅网络结构架桥接枝聚氨酯,并采用本发明合成的含硅网络结构架桥接枝聚氨酯通过涂层工艺制备疏水锦纶面料;首先本发明中硅氧烷基团通过聚合反应固定在聚氨酯大分子链段的侧端,同时在聚氨酯聚合过程中发生水解缩合,形成硅网络结构,还可采用正硅酸四乙酯对含硅网络结构进行扩链,在聚氨酯表面接接枝1~3层含硅网络结构,从而在聚氨酯表面构筑粗糙结构,达到较好的疏水效果,含硅网络结构通过多元架桥形式接枝在聚氨酯表面,且具有较好的耐水洗性能,具有重要的实际应用和推广价值。

[0009]

为达到上述目的,本发明采用的技术方案如下:

[0010]

一种含硅网络结构架桥接枝聚氨酯,黏均分子量为30000~50000,具有如式(ⅰ)、(ⅱ)或(ⅲ)所示的结构:

[0011][0012][0013]

式(ⅰ)、(ⅱ)或(ⅲ)中,左边为常规单元,右边为功能单元,m:n=1~2:1,功能单元含量高,有助于提高疏水性能,但过高则浪费,且影响聚氨酯的手感,本发明提供的功能单

元比例能够在保持聚氨酯手感的前提下保持较好的疏水性能。

[0014]

在聚氨酯分子链上架桥接枝1~3层含硅网络结构可以赋予聚氨酯较好的疏水性,层数过高则浪费,且多了以后对聚氨酯的手感会产生影响。

[0015]

本发明还提供制备如上所述的一种含硅网络结构架桥接枝聚氨酯的方法,包括如下步骤:

[0016]

(1)将3-溴-1,2-丙二醇和乙烯基三甲氧基硅烷溶于n,n-二甲基甲酰胺中,加入一定量的三乙胺作为催化剂,在一定温度反应一定时间制得羟基封端的硅氧烷;

[0017]

(2)将2,2-二羟甲基丙酸、羟基封端的硅氧烷和异佛尔酮二异氰酸酯溶于四氢呋喃中,采用二丁基二月桂酸锡作为催化剂,在一定温度反应一定时间制得聚氨酯预聚体,再加入1,4-丁二醇继续反应一定时间对聚氨酯预聚体扩链,然后采用三乙醇胺进行中和;

[0018]

(3)步骤(2)结束后,加入去离子水和正硅酸四乙酯,搅拌混合均匀,反应2~3h,并通过减压蒸馏(减压至30~50kpa压力下蒸馏,温度为45~55℃)去除溶剂,制得含硅网络结构架桥接枝聚氨酯。

[0019]

作为优选的技术方案:

[0020]

如上所述的方法,步骤(1)中3-溴-1,2-丙二醇和乙烯基三甲氧基硅烷的摩尔比为1~1.1:2,3-溴-1,2-丙二醇稍微过量,保证乙烯基三甲氧基硅烷都能够得到羟基封端改性。

[0021]

如上所述的方法,步骤(2)中2,2-二羟甲基丙酸与羟基封端的硅氧烷的摩尔比为1~2:1,2,2-二羟甲基丙酸与羟基封端的硅氧烷的比例关系决定了功能单元和常规单元之间的比例;

[0022]

扩链剂2,2-二羟甲基丙酸和羟基封端的硅氧烷总量与异佛尔酮二异氰酸酯的摩尔比为1:1.1~1.3,异佛尔酮二异氰酸酯稍微过量,有助于促进聚氨酯预聚体的生成,异佛尔酮二异氰酸酯与扩链剂比例越大,合成聚氨酯分子量越小,但过高则浪费;

[0023]

二丁基二月桂酸锡与异佛尔酮二异氰酸酯的质量比为1~1.1:50;

[0024]

1,4-丁二醇与异佛尔酮二异氰酸酯的摩尔比为1:1~1.3。

[0025]

如上所述的方法,步骤(1)中的n,n-二甲基甲酰胺与步骤(2)中的异佛尔酮二异氰酸酯的比例为1~1.3ml:1g。

[0026]

如上所述的方法,步骤(3)中的去离子水与步骤(2)中的异佛尔酮二异氰酸酯的比例为3~4ml:1g,去离子水的作用是将合成的聚氨酯进行乳化;在水的作用下,聚氨酯表面硅氧烷基团和正硅酸四乙酯同时发生水解缩合,在聚氨酯表面形成含硅网络结构,并通过多元架桥形式接枝在聚氨酯表面;步骤(3)中的正硅酸四乙酯与步骤(1)中的乙烯基三甲氧基硅烷的摩尔比为4~22:2(摩尔比在4~6:2范围内形成的是具有一层的含硅网络结构,摩尔比在10~14:2范围内形成的是具有两层的含硅网络结构,摩尔比在16~22:2范围内形成的是具有三层的含硅网络结构),每个功能单元与聚氨酯大分子链段直接相连的硅基团是通过乙烯基三甲氧基硅烷引入,剩余硅是由正硅酸四乙酯水解缩合引入,正硅酸四乙酯在水的作用下发生水解缩合,与聚氨酯表面形成的硅网络结构连接,对其进行扩链;正硅酸四乙酯的用量越高,含硅网络结构越大,但过大则对聚氨酯的手感产生影响,本发明所提供的范围内,所形成的硅网络结构能较好的在聚氨酯表面构筑含硅粗糙结构,具有较高的疏水性能。

[0027]

如上所述的方法,步骤(1)中反应温度为70~85℃,反应时间为2~3h;反应温度如此设置的目的是保证反应速率较高,反应速率的大小需要综合考虑加成反应效率及溶剂n,n-二甲基甲酰胺的挥发情况;

[0028]

步骤(2)中制备预聚体时的反应温度为70~75℃,反应时间为5~6h;羟基封端的硅氧烷和2,2-二羟甲基丙酸的两个端羟基同时与异氰酸酯基团反应,将硅氧烷链段通过共价键接枝在聚氨酯大分子链段侧端;加入1,4-丁二醇后继续反应的时间为2~3h;三乙醇胺中和的温度为35~40℃。

[0029]

如上所述的方法,步骤(2)中采用三乙醇胺进行中和是指调节ph值至6~7。

[0030]

本发明另外还提供如权上所述的一种含硅网络结构架桥接枝聚氨酯的应用,将含硅网络结构架桥接枝聚氨酯与蒸馏水混合,配置一定浓度的聚氨酯乳液,然后采用轧-烘-焙技术对锦纶织物进行涂层,制备疏水锦纶面料。

[0031]

作为优选的技术方案:

[0032]

如上所述的应用,聚氨酯乳液的含固量为30~50%;

[0033]

轧-烘-焙工艺的参数为:轧余率90~120%,预烘温度60~70℃,预烘时间3~5min;焙烘温度150~170℃,焙烘时间2~4min;焙烘温度和时间如此设置的目的是保障聚氨酯能够在锦纶织物表面较好的成膜。

[0034]

如上所述的应用,疏水锦纶织物的接触角为120

°

~133

°

,水洗20次后的接触角不低于112

°

。

[0035]

本发明的原理是:

[0036]

本发明的一种含硅网络结构架桥接枝聚氨酯,在聚氨酯表面接枝1~3层含硅网络结构,每个功能单元中每层含硅网络结构硅的个数为6~8(这是由功能单元内聚氨酯主链的长度决定),从而在聚氨酯表面构筑粗糙结构,达到较好的疏水效果,含硅网络结构通过多元架桥形式接枝在聚氨酯表面,且具有较好的耐水洗性能,具有重要的实际应用和推广价值。

[0037]

3-溴-1,2-丙二醇的活泼溴基团和乙烯基三甲氧基硅烷的不饱和乙烯基发生加成反应,生成羟基封端的硅氧烷;在聚氨酯聚合反应过程中,羟基封端的硅氧烷可作为扩链剂,其端羟基与异氰酸酯基团反应,将硅氧烷基团链段通过共价键反应引入聚氨酯的大分子侧端,合成含硅氧烷的聚氨酯;在水的作用下,聚氨酯表面的硅氧烷结构发生水解缩合,形成含硅网络结构将含硅基团连接在一起,且含硅网络结构与聚氨酯大分子链段通过多元架桥形式发生共价交联;采用正硅酸四乙酯对含硅网络结构进行扩链,形成1~3层含硅网络结构,形成结构更大的含硅网络结构,在聚氨酯表面构筑粗糙疏水表面。

[0038]

利用聚氨酯自身较好的成膜性和粘附性,在高温焙烘条件下在锦纶面料表面成膜,从而将含硅网络结构引入锦纶织物表面,达到疏水效果;本发明硅网络结构通过共价聚合反应架桥接枝在聚氨酯的大分子链段,与聚氨酯的结合能力强,较为稳定,因此疏水锦纶面料的耐水洗性能(疏水功能的耐久性)较好。

[0039]

有益效果:

[0040]

(1)本发明将硅氧烷通过共价聚合反应接枝在聚氨酯的大分子链段侧端,硅氧烷结构在聚氨酯表面水解缩合,形成硅网络结构,采用正硅酸四乙酯对含硅网络结构进行扩链,在聚氨酯表面构筑粗糙结构,起到较好的疏水效果;

[0041]

(2)含硅网络结构通过架桥形式共价交联在聚氨酯表面,所制备的含硅网络结构架桥接枝聚氨酯和涂层锦纶面料具有较好的疏水性能和耐水洗性能;

[0042]

(3)本发明硅氧烷试剂来源广泛且无毒,不含长链氟化合物,所制备的含硅网络结构聚氨酯属于环保型涂层剂,具有广阔的应用前景和重要的实际应用价值。

附图说明

[0043]

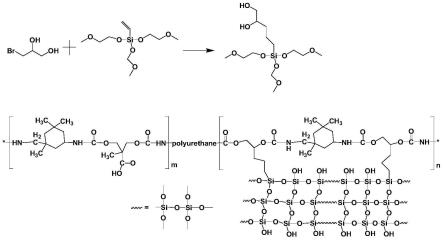

图1为实施例3的含硅网络结构架桥接枝聚氨酯的制备过程示意图;

[0044]

图2为实施例4的涂层锦纶面料经20次水洗后的接触角图。

具体实施方式

[0045]

下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

[0046]

实施例1

[0047]

一种含硅网络结构架桥接枝聚氨酯的制备方法,具体包括如下步骤:

[0048]

(1)将3-溴-1,2-丙二醇和乙烯基三甲氧基硅烷溶于n,n-二甲基甲酰胺中,加入一定量的三乙胺作为催化剂,在70℃下反应3h,制得羟基封端的硅氧烷;

[0049]

其中3-溴-1,2-丙二醇和乙烯基三甲氧基硅烷的摩尔比为1:2;

[0050]

(2)将步骤(1)制得的羟基封端的硅氧烷、2,2-二羟甲基丙酸和异佛尔酮二异氰酸酯溶于四氢呋喃中,采用二丁基二月桂酸锡作为催化剂,在75℃下反应5h制得聚氨酯预聚体,再加入1,4-丁二醇继续反应3h对聚氨酯预聚体扩链,然后采用三乙醇胺在40℃下进行中和,调节ph值至6;

[0051]

其中,2,2-二羟甲基丙酸与羟基封端的硅氧烷的摩尔比为1:1;2,2-二羟甲基丙酸和羟基封端的硅氧烷总量与异佛尔酮二异氰酸酯的摩尔比为1:1.3;二丁基二月桂酸锡与异佛尔酮二异氰酸酯的质量比为1:50;1,4-丁二醇与异佛尔酮二异氰酸酯的摩尔比为1:1;

[0052]

步骤(1)中的n,n-二甲基甲酰胺与步骤(2)中的异佛尔酮二异氰酸酯的比例为1ml:1g;

[0053]

(3)步骤(2)结束后,加入去离子水和正硅酸四乙酯,搅拌混合均匀,反应2h,并通过减压蒸馏(减压至50kpa压力下蒸馏,温度为45℃),制得含硅网络结构架桥接枝聚氨酯;

[0054]

其中,去离子水与步骤(2)中的异佛尔酮二异氰酸酯的比例为4ml:1g;正硅酸四乙酯与步骤(1)中的乙烯基三甲氧基硅烷的摩尔比为5:2;

[0055]

制得的含硅网络结构架桥接枝聚氨酯的黏均分子量为50000,具有如下式所示的结构:

[0056][0057]

式中,m:n=1:1。

[0058]

对比例1

[0059]

一种聚氨酯的制备方法,具体步骤基本同实施例1,不同之处在于省略了实施例1中的步骤(1),步骤(2)中没有添加羟基封端的硅氧烷,且2,2-二羟甲基丙酸与异佛尔酮二异氰酸酯的摩尔比为1:1.3;步骤(3)中没有添加正硅酸四乙酯。

[0060]

实施例2

[0061]

一种含硅网络结构架桥接枝聚氨酯的制备方法,具体包括如下步骤:

[0062]

(2)将3-溴-1,2-丙二醇和乙烯基三甲氧基硅烷溶于n,n-二甲基甲酰胺中,加入一定量的三乙胺作为催化剂,在85℃下反应2h,制得羟基封端的硅氧烷;

[0063]

其中3-溴-1,2-丙二醇和乙烯基三甲氧基硅烷的摩尔比为1.1:2;

[0064]

(2)将步骤(1)制得的羟基封端的硅氧烷、2,2-二羟甲基丙酸和异佛尔酮二异氰酸酯溶于四氢呋喃中,采用二丁基二月桂酸锡作为催化剂,在70℃下反应6h制得聚氨酯预聚体,再加入1,4-丁二醇继续反应2h对聚氨酯预聚体扩链,然后采用三乙醇胺在35℃下进行中和,调节ph值至6.5;

[0065]

其中,2,2-二羟甲基丙酸与羟基封端的硅氧烷的摩尔比为2:1;2,2-二羟甲基丙酸和羟基封端的硅氧烷总量与异佛尔酮二异氰酸酯的摩尔比为1:1.1;二丁基二月桂酸锡与异佛尔酮二异氰酸酯的质量比为1.1:50;1,4-丁二醇与异佛尔酮二异氰酸酯的摩尔比为1:1.3;

[0066]

步骤(1)中的n,n-二甲基甲酰胺与步骤(2)中的异佛尔酮二异氰酸酯的比例为1.2ml:1g;

[0067]

(3)步骤(2)结束后,加入去离子水和正硅酸四乙酯,搅拌混合均匀,反应3h,并通过减压蒸馏(减压至40kpa压力下蒸馏,温度为50℃),制得含硅网络结构架桥接枝聚氨酯;

[0068]

其中,去离子水与步骤(2)中的异佛尔酮二异氰酸酯的比例为3ml:1g;正硅酸四乙酯与步骤(1)中的乙烯基三甲氧基硅烷的摩尔比为12:2;

[0069]

制得的含硅网络结构架桥接枝聚氨酯的黏均分子量为30000,具有如下式所示的结构:

[0070][0071]

式中,m:n=2:1。

[0072]

实施例3

[0073]

如图1所示,一种含硅网络结构架桥接枝聚氨酯的制备方法,具体包括如下步骤:

[0074]

(3)将3-溴-1,2-丙二醇和乙烯基三甲氧基硅烷溶于n,n-二甲基甲酰胺中,加入一定量的三乙胺作为催化剂,在75℃下反应2.5h,制得羟基封端的硅氧烷;

[0075]

其中3-溴-1,2-丙二醇和乙烯基三甲氧基硅烷的摩尔比为1:2;

[0076]

(2)将步骤(1)制得的羟基封端的硅氧烷、2,2-二羟甲基丙酸和异佛尔酮二异氰酸酯溶于四氢呋喃中,采用二丁基二月桂酸锡作为催化剂,在70℃下反应5.5h制得聚氨酯预聚体,再加入1,4-丁二醇继续反应2.5h对聚氨酯预聚体扩链,然后采用三乙醇胺在35℃下进行中和,调节ph值至7;

[0077]

其中,2,2-二羟甲基丙酸与羟基封端的硅氧烷的摩尔比为1:1;2,2-二羟甲基丙酸和羟基封端的硅氧烷总量与异佛尔酮二异氰酸酯的摩尔比为1:1.2;二丁基二月桂酸锡与异佛尔酮二异氰酸酯的质量比为1.1:50;1,4-丁二醇与异佛尔酮二异氰酸酯的摩尔比为1:1.2;

[0078]

步骤(1)中的n,n-二甲基甲酰胺与步骤(2)中的异佛尔酮二异氰酸酯的比例为1.3ml:1g;

[0079]

(3)步骤(2)结束后,加入去离子水和正硅酸四乙酯,搅拌混合均匀,反应2.5h,并通过减压蒸馏(减压至50kpa压力下蒸馏,温度为55℃),制得含硅网络结构架桥接枝聚氨酯;

[0080]

其中,去离子水与步骤(2)中的异佛尔酮二异氰酸酯的比例为3ml:1g;正硅酸四乙酯与步骤(1)中的乙烯基三甲氧基硅烷的摩尔比为22:2;

[0081]

制得的含硅网络结构架桥接枝聚氨酯的黏均分子量为42000,具有如下式所示的结构:

[0082][0083]

式中,m:n=1:1。

[0084]

实施例4

[0085]

一种含硅网络结构架桥接枝聚氨酯的应用,具体如下:

[0086]

将实施例1制备的含硅网络结构架桥接枝聚氨酯与蒸馏水混合,配置含固量为30%的聚氨酯乳液,然后采用轧-烘-焙技术对锦纶织物进行涂层,制得疏水锦纶面料;

[0087]

其中轧-烘-焙工艺的参数为:轧余率120%,预烘温度60℃,预烘时间5min;焙烘温度170℃,焙烘时间3min。

[0088]

对比例2

[0089]

一种聚氨酯的应用,具体步骤基本同实施例4,不同之处仅在于将实施例1制备的含硅网络结构架桥接枝聚氨酯替换成对比例1制备的聚氨酯,制得涂层锦纶面料。

[0090]

实施例5

[0091]

一种含硅网络结构架桥接枝聚氨酯的应用,具体如下:

[0092]

将实施例2制备的含硅网络结构架桥接枝聚氨酯与蒸馏水混合,配置含固量为50%的聚氨酯乳液,然后采用轧-烘-焙技术对锦纶织物进行涂层,制得疏水锦纶面料;

[0093]

其中轧-烘-焙工艺的参数为:轧余率90%,预烘温度70℃,预烘时间3min;焙烘温度150℃,焙烘时间4min。

[0094]

实施例6

[0095]

一种含硅网络结构架桥接枝聚氨酯的应用,具体如下:

[0096]

将实施例3制备的含硅网络结构架桥接枝聚氨酯与蒸馏水混合,配置含固量为40%的聚氨酯乳液,然后采用轧-烘-焙技术对锦纶织物进行涂层,制得疏水锦纶面料;

[0097]

其中轧-烘-焙工艺的参数为:轧余率100%,预烘温度65℃,预烘时间4min;焙烘温度160℃,焙烘时间4min。

[0098]

对实施例4~6制得的疏水涂层锦纶面料和对比例2制得的涂层锦纶面料的疏水性能和耐水洗性能进行测试。

[0099]

涂层锦纶面料的接触角按照db44/t 1872-2016《纺织品表面润湿性能的测定接触角法》标准测定。

[0100]

涂层锦纶面料的水洗方法参照aatcc 61-2006《家用和商用耐洗涤色牢度的加速试验》。

[0101]

最终测得涂层锦纶面料的疏水性能和耐水洗性能见下表:

[0102][0103]

如表所示,未整理锦纶织物水洗前后的接触角均为0

°

,表明其疏水性能差。由对比例2数据可知,常规聚氨酯涂层锦纶织物的疏水性能也较差。经含硅网络结构架桥接枝聚氨酯涂层整理后,锦纶织物的接触角明显升高,表明本发明的涂层锦纶面料具有较好的疏水性能;且水洗20次后,本发明的涂层锦纶织物的接触角仍较高(实施例4水洗20次后的接触角如图2所示),表明疏水锦纶面料具有优异的耐水洗性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。