1.本发明涉及靶材领域,具体涉及一种锅型靶材的焊接方法。

背景技术:

2.目前,在半导体工业中,由于集成化的提升即需要更小粒级的材料,hcm被提出进行应用,而hcm机台用铜溅射靶材外形与常见平面靶材差异较大,hcm用铜靶为“锅型”,靶材锅体外侧壁为水冷面,锅体内壁为溅射消耗面。

3.如cn1308146公开了一种包层的hcm溅射靶,该溅射靶将轻便和/或不昂贵、低纯度包层材料片附着在溅射靶材料板上,该溅射靶材料具有精细、均匀的微观结构。这种包层hcm溅射靶比单片hcm溅射靶更轻和/或造价较低,并且其溅射靶材料利用率更高。

4.cn113319417a公开了一种hcm机台用靶材电子束焊接成型的方法,所述方法包括:将原材料机加工形成锅型的靶材主体,所述靶材主体开口处的端面加工成斜面,并将法兰的一个端面也加工成斜面;将靶材主体和法兰的斜面接触装配后固定到工装夹具内;启动电子束焊接设备,抽真空后进行电子束焊接,电子束的方向与装配面平行,焊接后得到所述靶材。其针对某种特定结构的异型靶材,将靶材主体与法兰进行电子束焊接,并根据两者的装配面特点,选择合适的工装夹具结构,通过调整装配件和工装夹具在电子束焊接设备内的位置关系,保证焊接过程的顺利进行;所述方法能有效解决该类异型靶材难以整体成型的问题,降低加工难度,并减少原材料用量,降低成本。

5.然而,在锅型靶材装配过程中通常需要通过加装法兰对靶材进行安装和固定,然而由于靶材和法兰的材质往往并不相同,尤其是钽锅型靶材和钛法兰(支撑件),由于两种材料共熔性不佳即熔点不相同,导致焊接强度不尽人意,使用过程中存在明显的脱焊现象。

技术实现要素:

6.鉴于现有技术中存在的问题,本发明的目的在于提供一种锅型靶材的焊接方法,以解决目前不同材质的锅型靶材和法兰进行电子束焊接存在的脱焊或焊接结合率不足的问题。

7.为达此目的,本发明采用以下技术方案:

8.本发明提供了一种锅型靶材的焊接方法,所述焊接方法包括:将锅型靶材和支撑件采用电子束进行焊接;

9.所述焊接中材质熔点高的焊接面设置有斜面;

10.所述斜面的竖直长度为4-7mm;

11.所述斜面的高度为0.2-0.5mm;

12.所述电子束焊接包括第一焊接、第二焊接、第三焊接和第四焊接;

13.所述第一焊接为对非斜面的焊接面进行焊接;

14.所述第二焊接为对距离所述斜面0.4-0.8mm的端面进行焊接;

15.所述第三焊接为对距离所述斜面0.6-1.2mm的端面进行焊接;

16.所述第四焊接为对所述锅型靶材和所述支撑件间的缝隙进行焊接。

17.本发明提供的焊接方法,通过采用特定的焊接结构和焊接过程相配合实现不同材质的靶材和支撑件即法兰的高效,高强度焊接,解决了目前共熔性较差的材料间焊接过程中存在的脱焊或焊接结合率不足的问题。

18.本发明中,所述斜面的竖直长度为4-7mm,例如可以是4mm、4.2mm、4.4mm、4.6mm、4.8mm、5mm、5.2mm、5.4mm、5.6mm、5.8mm、6mm、6.2mm、6.4mm、6.6mm、6.8mm或7mm等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

19.本发明中,所述斜面的高度为0.2-0.5mm,例如可以是0.2mm、0.22mm、0.24mm、0.26mm、0.28mm、0.3mm、0.32mm、0.34mm、0.36mm、0.38mm、0.4mm、0.42mm、0.44mm、0.46mm、0.48mm或0.5mm等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

20.本发明中,斜面的竖直长度是以支撑件开口所在平面为基准;斜面的高度是以焊接面为基准。

21.示例性地,当焊接中锅型靶材开口所在的平面和所述支撑件一端的平面相重合或者锅型靶材开口所在的平面高于所述支撑件一端的平面时,在支撑件的焊接面设置斜面,此时支撑件的熔点比锅型靶材的熔点高,所述斜面在支撑件开口所在平面的高度为最大,即随着焊接深度加深,焊缝变窄。

22.本发明中,所述支撑件即法兰的厚度和宽度远大于斜面高度和竖直长度,即焊缝不会外露导致焊接失败。

23.本发明中,所述第二焊接为对距离所述斜面0.4-0.8mm的端面进行焊接,例如可以是0.4mm、0.42mm、0.44mm、0.46mm、0.48mm、0.5mm、0.52mm、0.54mm、0.56mm、0.58mm、0.6mm、0.62mm、0.64mm、0.66mm、0.68mm、0.7mm、0.72mm、0.74mm、0.76mm、0.78mm或0.8mm等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

24.本发明中,所述第三焊接为对距离所述斜面0.6-1.2mm的端面进行焊接,例如可以是0.6mm、0.62mm、0.64mm、0.66mm、0.68mm、0.7mm、0.72mm、0.74mm、0.76mm、0.78mm、0.8mm、0.82mm、0.84mm、0.86mm、0.88mm、0.9mm、0.92mm、0.94mm、0.96mm、0.98mm、1mm、1.02mm、1.04mm、1.06mm、1.08mm、1.1mm、1.12mm、1.14mm、1.16mm、1.18mm或1.2mm等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

25.本发明中,所述端面为锅型靶材侧壁的顶端所在的水平表面。所述距离指水平距离或垂直距离。

26.作为本发明的技术方案,所述锅型靶材的材质包括钽、钛、铝或铜中的任意1种。

27.优选地,所述支撑件的材质包括钛、不锈钢、铝合金或铜合金中的任意1种。

28.作为本发明的技术方案,所述第一焊接的绝对真空度≤1

×

10-3

pa,例如可以是1

×

10-3

pa,例如可以是1

×

10-3

pa、0.9

×

10-3

pa、0.8

×

10-3

pa、0.7

×

10-3

pa、0.6

×

10-3

pa、0.5

×

10-3

pa、0.4

×

10-3

pa、0.3

×

10-3

pa、0.2

×

10-3

pa、0.1

×

10-3

pa或0.01

×

10-3

pa等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

29.优选地,所述第一焊接中的束流为15-30ma,例如可以是15ma、16ma、17ma、18ma、19ma、20ma、21ma、22ma、23ma、24ma、25ma、26ma、27ma、28ma、29ma或30ma等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

30.作为本发明的技术方案,所述第一焊接中的线速度为10-30mm/s,例如可以是

10mm/s、11mm/s、12mm/s、13mm/s、14mm/s、15mm/s、16mm/s、17mm/s、18mm/s、19mm/s、20mm/s、21mm/s、22mm/s、23mm/s、24mm/s、25mm/s、26mm/s、27mm/s、28mm/s、29mm/s或30mm/s等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

31.作为本发明的技术方案,所述第二焊接中的束流为35-50ma,例如可以是35ma、36ma、37ma、38ma、39ma、40ma、41ma、42ma、43ma、44ma、45ma、46ma、47ma、48ma、49ma或50ma等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

32.作为本发明的技术方案,所述第二焊接的线速度为10-20mm/s,例如可以是10mm/s、11mm/s、12mm/s、13mm/s、14mm/s、15mm/s、16mm/s、17mm/s、18mm/s、19mm/s或20mm/s,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

33.作为本发明的技术方案,所述第三焊接的束流为60-80ma,例如可以是60ma、61ma、62ma、63ma、64ma、65ma、66ma、67ma、68ma、69ma、70ma、71ma、72ma、73ma、74ma、75ma、76ma、77ma、78ma、79ma或80ma等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

34.作为本发明的技术方案,所述第三焊接的线速度为10-20mm/s,例如可以是10mm/s、11mm/s、12mm/s、13mm/s、14mm/s、15mm/s、16mm/s、17mm/s、18mm/s、19mm/s或20mm/s,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

35.作为本发明的技术方案,所述第四焊接的束流为30-50ma,例如可以是30ma、31ma、32ma、33ma、34ma、35ma、36ma、37ma、38ma、39ma、40ma、41ma、42ma、43ma、44ma、45ma、46ma、47ma、48ma、49ma或50ma等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

36.优选地,所述第四焊接的线速度为10-20mm/s,例如可以是10mm/s、11mm/s、12mm/s、13mm/s、14mm/s、15mm/s、16mm/s、17mm/s、18mm/s、19mm/s或20mm/s,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

37.本发明中,通过采用四次的焊接过程与斜面结合,其中四次特定的焊接过程中不会出现孔隙及焊缝变形的情况,从而提升焊接后的结合率,保证焊接效果。

38.作为本发明的技术方案,所述焊接方法包括:将锅型靶材和支撑件采用电子束进行焊接;

39.所述焊接中材质熔点高的焊接面设置有斜面;所述斜面的竖直长度为4-7mm;所述斜面的高度为0.2-0.5mm;所述锅型靶材的材质包括钽;所述支撑件的材质包括钛;

40.所述电子束焊接包括第一焊接、第二焊接、第三焊接和第四焊接;

41.所述第一焊接为对非斜面的焊接面进行焊接;所述第一焊接的绝对真空度≤1

×

10-3

pa;所述第一焊接中的束流为15-30ma;所述第一焊接中的线速度为10-30mm/s;

42.所述第二焊接为对距离所述斜面0.4-0.8mm的端面进行焊接;所述第二焊接中的束流为35-50ma;所述第二焊接的线速度为10-20mm/s;

43.所述第三焊接为对距离所述斜面0.6-1.2mm的端面进行焊接;所述第三焊接的束流为60-80ma;所述第三焊接的线速度为10-20mm/s;

44.所述第四焊接为对所述锅型靶材和所述支撑件间的缝隙进行焊接;所述第四焊接的束流为30-50ma;所述第四焊接的线速度为10-20mm/s。

45.与现有技术方案相比,本发明具有以下有益效果:

46.本发明提供的焊接方法,通过采用特定的电子束焊接过程和焊接面特定的斜面结构相配合,实现了共熔性差的钽靶材和钛支撑件的高效焊接,焊接后具有良好的焊接效果,

焊接结合率≥98%。

附图说明

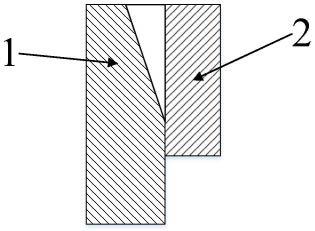

47.图1是本发明实施例1中斜面位置的示意图;

48.图2是本发明实施例3中斜面位置的示意图;

49.图中:1-锅型靶材,2-支撑件。

50.下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

具体实施方式

51.为更好地说明本发明,便于理解本发明的技术方案,本发明的典型但非限制性的实施例如下:

52.实施例1

53.本实施例提供一种锅型靶材的焊接方法,所述焊接方法包括:将锅型靶材1和支撑件2采用电子束进行焊接;

54.所述焊接中材质熔点高的焊接面设置有斜面;所述斜面的竖直长度为7mm;所述斜面的高度为0.2mm;所述锅型靶材1的材质为钽;所述支撑件2的材质为钛,即此时在锅型靶材1的焊接面设置斜面,如图1所示;

55.所述电子束焊接包括第一焊接、第二焊接、第三焊接和第四焊接;

56.所述第一焊接为对非斜面的焊接面进行焊接;所述第一焊接的绝对真空度为0.1

×

10-3

pa;所述第一焊接中的束流为15ma;所述第一焊接中的线速度为30mm/s;

57.所述第二焊接为对距离所述斜面0.4mm的端面进行焊接;所述第二焊接中的束流为35ma;所述第二焊接的线速度为20mm/s;

58.所述第三焊接为对距离所述斜面1.2mm的端面进行焊接;所述第三焊接的束流为70ma;所述第三焊接的线速度为15mm/s;

59.所述第四焊接为对所述锅型靶材和所述支撑件间的缝隙进行焊接;所述第四焊接的束流为40ma;所述第四焊接的线速度为15mm/s。

60.焊接后靶材和支撑件的焊接指标详见表1。

61.实施例2

62.本实施例提供一种锅型靶材的焊接方法,所述焊接方法包括:将锅型靶材和支撑件采用电子束进行焊接;

63.所述锅型靶材或支撑件的焊接面设置有斜面;所述斜面的竖直长度为5mm;所述斜面的高度为0.25mm;所述锅型靶材的材质为钽;所述支撑件的材质为钛;

64.所述电子束焊接包括第一焊接、第二焊接、第三焊接和第四焊接;

65.所述第一焊接为对非斜面的焊接面进行焊接;所述第一焊接的绝对真空度为1

×

10-3

pa;所述第一焊接中的束流为22ma;所述第一焊接中的线速度为20mm/s;

66.所述第二焊接为对距离所述斜面0.6mm的端面进行焊接;所述第二焊接中的束流为42ma;所述第二焊接的线速度为15mm/s;

67.所述第三焊接为对距离所述斜面0.9mm的端面进行焊接;所述第三焊接的束流为

80ma;所述第三焊接的线速度为10mm/s;

68.所述第四焊接为对所述锅型靶材和所述支撑件间的缝隙进行焊接;所述第四焊接的束流为30ma;所述第四焊接的线速度为10mm/s。

69.焊接后靶材和支撑件的焊接指标详见表1。

70.实施例3

71.本实施例提供一种锅型靶材的焊接方法,所述焊接方法包括:将锅型靶材1和支撑件2采用电子束进行焊接;

72.所述焊接中材质熔点高的焊接面设置有斜面;所述斜面的竖直长度为4mm;所述斜面的高度为0.5mm;所述锅型靶材1的材质为铝;所述支撑件2的材质为铜合金(c18200),即此时在支撑件2的焊接面设置斜面,如图2所示;

73.所述电子束焊接包括第一焊接、第二焊接、第三焊接和第四焊接;

74.所述第一焊接为对非斜面的焊接面进行焊接;所述第一焊接的绝对真空度为0.5

×

10-3

pa;所述第一焊接中的束流为30ma;所述第一焊接中的线速度为10mm/s;

75.所述第二焊接为对距离所述斜面0.8mm的端面进行焊接;所述第二焊接中的束流为50ma;所述第二焊接的线速度为10mm/s;

76.所述第三焊接为对距离所述斜面0.6mm的端面进行焊接;所述第三焊接的束流为60ma;所述第三焊接的线速度为20mm/s;

77.所述第四焊接为对所述锅型靶材和所述支撑件间的缝隙进行焊接;所述第四焊接的束流为50ma;所述第四焊接的线速度为20mm/s。

78.焊接后靶材和支撑件的焊接指标详见表1。

79.实施例4

80.与实施例1的区别仅在于焊接面不设置斜面。焊接后靶材和支撑件的焊接指标详见表1。

81.实施例5

82.与实施例1的区别仅在于斜面的竖直长度为9mm。焊接后靶材和支撑件的焊接指标详见表1。

83.实施例6

84.与实施例1的区别仅在于斜面的竖直长度为2mm。焊接后靶材和支撑件的焊接指标详见表1。

85.实施例7

86.与实施例1的区别仅在于斜面的高度为1mm。焊接后靶材和支撑件的焊接指标详见表1。

87.实施例8

88.与实施例1的区别仅在于不进行第一焊接。焊接后靶材和支撑件的焊接指标详见表1。

89.实施例9

90.与实施例1的区别仅在于不进行第二焊接。焊接后靶材和支撑件的焊接指标详见表1。

91.实施例10

92.与实施例1的区别仅在于不进行第三焊接。焊接后靶材和支撑件的焊接指标详见表1。

93.实施例11

94.与实施例1的区别仅在于不进行第四焊接。焊接后靶材和支撑件的焊接指标详见表1。

95.实施例12

96.与实施例1的区别仅在于将第一焊接和第三焊接的位置调换。焊接后靶材和支撑件的焊接指标详见表1。

97.实施例13

98.与实施例1的区别仅在于将第一焊接和第二焊接的位置调换。焊接后靶材和支撑件的焊接指标详见表1。

99.表1

[0100][0101][0102]

通过本技术实施例的结果可知,本发明提供的焊接方法,通过采用特定的焊接结构和焊接过程相配合实现不同材质的靶材和支撑件即法兰的高效,高强度焊接,解决了目前共熔性较差的材料间焊接过程中存在的脱焊或焊接结合率不足的问题。

[0103]

声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术

领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

[0104]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0105]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0106]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。