1.本发明涉及一种软质高蛋白酸奶及其制备方法,属于乳制品加工

技术领域:

:。

背景技术:

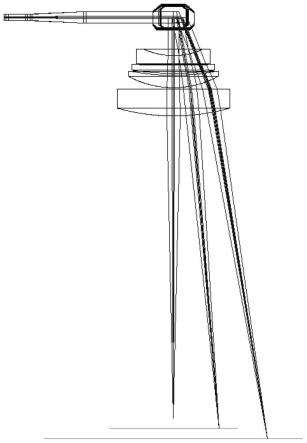

::2.酸奶是全球最受欢迎的发酵乳制品之一,具有诸多营养和健康益处,如促进消化、提升免疫力、抑制癌症和降低胆固醇等。伴随着高蛋白产品市场的扩大,高蛋白酸奶的需求也不断增加。高蛋白酸奶中支链氨基酸含量较高,且食用后能快速提升血浆氨基酸水平,促进机体肌肉蛋白的合成,因而其在运动健身、老年群体中有着较大的需求前景。高蛋白酸奶中钙离子的生物利用度也较高,食用后有助于维持骨骼健康。此外,相比于脂肪和碳水化合物,从蛋白质摄入的能量更能刺激机体产生饱腹感,因而食用高蛋白酸奶对于机体能量摄入限制、体重控制也是有益的。3.高蛋白酸奶通常是指蛋白含量在5.6%及以上的酸奶。目前,增加酸奶的蛋白含量主要是在发酵后通过离心浓缩来实现,该方法存在如下缺陷:需要另外配置浓缩设备,导致生产成本增加;产生大量的酸性乳清,直接排放会造成环境污染,进一步加工处理也会增加生产成本;排出的乳清中含有乳清蛋白、钙、发酵代谢产物等营养和风味物质,导致酸奶营养和口感的损失。4.增加酸奶的蛋白含量还可在发酵前通过向基料中添加乳粉来实现。常用的乳粉有脱脂乳粉、乳清蛋白、酪蛋白酸钠等,该方法避免了排乳清及其所带来的诸多不利问题。然而,添加脱脂乳粉会带入过多的乳糖,导致酸奶过酸,甚至导致渗透压过高而抑制乳酸菌发酵。添加乳清蛋白会使乳清蛋白和酪蛋白的比例增加,过高的乳清蛋白占比会加剧酸奶的乳清析出。添加酪蛋白酸钠会使钙离子含量相对较低,对高蛋白酸奶预期的营养价值造成不利影响。浓缩乳蛋白(mpc)、浓缩胶束态酪蛋白(mcc)是通过膜过滤分离制备的,具有高蛋白、低脂肪、低乳糖含量的特点,且酪蛋白是以天然的胶束结构形式存在,胶束中还结合了大量的钙离子,两者在高蛋白酸奶的研发和生产中具有较好的应用前景。5.发酵前向基料中添加乳粉可有效增加酸奶的蛋白含量,但当蛋白含量过高,尤其是当蛋白含量达到7%及以上时,酸奶易出现质地过硬、颗粒粗糙等质量缺陷,对消费者接受度造成不利影响。此外,较高的蛋白含量使得基料的缓冲能力也较高,导致高蛋白酸奶的发酵时间过长、生产效率过低。在专利cn112244089a中,通过在凝胶化阶段施加间接性的超声波处理,干扰酪蛋白胶束之间的聚集,制备得到了质地较软的高蛋白酸奶。然而,施加超声波处理也需要另外配置超声设备,且超声过程中会产生自由基,并对酸奶风味产生不利影响。技术实现要素:6.[技术问题][0007]生产蛋白含量在7%及以上的高蛋白酸奶,采用传统的发酵后浓缩工艺,需要另外配置浓缩设备并产生大量的酸性乳清,造成环境污染,增加生产成本,导致营养和风味物质损失;通过发酵前添加乳粉来增加蛋白含量,易导致酸奶出现质地过硬、颗粒粗糙等质量缺陷,并导致酸奶的发酵时间过长。[0008]本发明要解决的技术问题是:提供一种高蛋白酸奶的制备方法,在蛋白含量达7%及以上时,能够有效地降低酸奶的硬度、颗粒感,缩短发酵时间,且不需要另外配置设备,也无酸性乳清排出,制备的酸奶具有较高的钙含量和较好的持水性。[0009][技术方案][0010]为了解决上述问题,本发明通过发酵前向脱脂乳中添加mpc、mcc配制高蛋白基料、或通过mpc、mcc直接配制高蛋白基料;对基料进行低强度热处理,降低乳清蛋白变性率,减少基料凝胶化过程中乳清蛋白与凝胶网络结构的结合,形成质地较软、颗粒较小的酸奶;或对基料进行低ph热处理,提高乳清蛋白与酪蛋白胶束的结合率,抑制基料凝胶化过程中胶束之间的聚集,形成质地较软、颗粒较小的酸奶;或添加发酵剂进行高终点ph发酵,增加基料凝胶化时酪蛋白所带的净负电荷,抑制酪蛋白胶束之间的聚集,形成质地较软、颗粒较小的酸奶;本发明所述的基料低强度热处理与高终点ph发酵之间、以及基料低ph热处理与高终点ph发酵之间,都具有协同作用,可缩短发酵时间,且制备的软质高蛋白酸奶与发酵后排乳清工艺制备的高蛋白酸奶相比,具有相接近或更优的软质感、细腻感和持水性、以及更高的钙含量;此外,本发明的技术方案不需要另外配置设备,无酸性乳清排出。[0011]本发明的第一个目的是提供一种制备软质高蛋白酸奶的方法,所述方法是采用mpc或mcc配制高蛋白基料,对基料进行低强度热处理或低ph热处理,之后添加发酵剂进行高终点ph发酵;[0012]其中,所述低强度热处理是指在ph6.6-6.9、75-85℃下处理5-10min;[0013]所述低ph热处理是指在ph6.3-6.5、85-95℃下处理10-30min。[0014]在本发明的一种实施方式中,所述mpc和mcc涉及两种物理形态,包括浓缩液、粉体。[0015]在本发明的一种实施方式中,所述mpc的制备方法为:取巴氏杀菌脱脂乳,采用截留分子量为5-20kda的有机膜进行超滤,向截留液中补加水至脱脂乳初始体积,继续进行洗滤,超滤和洗滤温度为45-50℃,收集截留液即为mpc浓缩液;对浓缩液进行喷雾干燥,进风和出风温度分别为130-140℃和70-80℃,即得mpc粉体;其中,控制超滤阶段的浓缩倍数为2-6、洗滤阶段的浓缩倍数为2-6,得mpc的蛋白干基含量为35-90%(%:质量百分比)。[0016]在本发明的一种实施方式中,所述mcc的制备方法为:取巴氏杀菌脱脂乳,采用孔径为50-200nm的陶瓷膜进行微滤,向截留液中补加水至脱脂乳初始体积,继续进行洗滤,微滤和洗滤温度为45-50℃,收集截留液即为mcc浓缩液;对浓缩液进行喷雾干燥,进风和出风温度分别为130-140℃和70-80℃,即得mcc粉体;其中,控制微滤阶段的浓缩倍数为2-6、洗滤阶段的浓缩倍数为2-6,得mcc的蛋白干基含量为35-90%(%:质量百分比)。[0017]在本发明的一种实施方式中,所述配制高蛋白基料的方法,包括如下步骤:[0018]将mpc或mcc复溶于脱脂乳中,搅拌溶解20-40min,之后于20-30mpa下循环均质2-4次;其中,mpc、mcc蛋白干基含量为58-86%(%:质量百分比);[0019]或[0020]将mpc或mcc复溶于水中,搅拌溶解20-40min,之后于20-30mpa下循环均质2-4次;其中,mpc、mcc蛋白干基含量为48-62%(%:质量百分比)。[0021]在本发明的一种实施方式中,所述高蛋白基料的蛋白浓度为7-15%(%:质量百分比)。[0022]在本发明的一种实施方式中,所述低强度热处理是为了控制乳清蛋白的变性率为10-45%。[0023]在本发明的一种实施方式中,所述低ph热处理是为了在于控制乳清蛋白与酪蛋白胶束的结合率为90-100%。[0024]在本发明的一种实施方式中,所述热处理中涉及的ph是采用1-4mhcl溶液或1-4mnaoh溶液调节。[0025]在本发明的一种实施方式中,所述高终点ph发酵为加入0.05-0.2‰(w/w)的发酵剂,于40-45℃进行发酵,直至ph降低到4.8-5.0,之后于0-8℃放置12-36h进行低温后熟;其中,发酵剂中保加利亚乳杆菌和嗜热链球菌的活菌数比为2:1-1:2。[0026]在本法明的一种实施方式中,所述低强度热处理和高终点ph发酵可相结合,两者在提高高蛋白酸奶的软质感和细腻感方面具有协同作用。[0027]在本法明的一种实施方式中,所述低ph热处理和高终点ph发酵可相结合,两者在缩短发酵时间、提高高蛋白酸奶的软质感和细腻感方面具有协同作用。[0028]本发明的第二个目的是提供一种根据上述方法制备得到的软质高蛋白酸奶。[0029]在本发明的一种实施方式中,所述软质高蛋白酸奶的蛋白含量为7-15%(%:质量百分比)。[0030][有益效果][0031](1)本发明在发酵前采用mpc或mcc提高基料的蛋白含量,以制备高蛋白酸奶,无需在现有的酸奶生产工艺线上配置另外的设备,无酸性乳清排出,较好地保留了酸奶的营养和风味物质。[0032](2)本发明采用基料低强度热处理与高终点ph发酵相结合、以及基料低ph热处理与高终点ph发酵相结合,在提高高蛋白酸奶的软质感和细腻感方面具有协同作用。[0033](3)本发明可缩短发酵时间,制备的软质高蛋白酸奶,与发酵后排乳清工艺制备的高蛋白酸奶相比,具有相接近或更优的软质感、细腻感和持水性以及更高的钙含量。[0034](4)本发明涉及的低强度热处理,可降低蛋白美拉德反应程度,有利于酸奶的消化吸收。附图说明[0035]图1为本发明中高蛋白酸奶的制备工艺流程图。[0036]图2为对比例1中高蛋白酸奶的制备工艺流程图。[0037]图3为实施例3和对比例1中高蛋白酸奶的微观结构图。具体实施方式[0038]以下对本发明的优选实施例进行说明,应当理解实施例是为了更好地解释本发明,不用于限制本发明。[0039]测试方法:[0040]1、蛋白含量的测定[0041]蛋白含量的测定采用凯式定氮法,换算系数为6.38。[0042]2、乳糖含量的测定[0043]乳糖含量的测定参照国标gb5413.5-2010《食品安全国家标准婴幼儿食品和乳品中乳糖、蔗糖的测定》,采用e2695高效液相色谱仪(waterscorp.,milford,ma,usa),采用的色谱柱为xbridgeamide(250mm×4.6mm),采用示差折光检测器。[0044]3、钙离子含量的测定[0045]钙离子含量的测定参照国标gb5009.268-2016《食品安全国家标准食品中多元素的测定》,采用电感耦合等离子体质谱(icp-ms)。[0046]4.乳清蛋白变性率的测定[0047]取酸奶基料,加入盐酸(2m)至ph4.6,于10000g下离心15min,取上清液。基料和上清中乳清蛋白含量的测定采用e2695高效液相色谱仪,采用的色谱柱为xbridgebehc18(250mm×4.6mm),检测波长为220nm。[0048]其中,乳清蛋白变性率的计算公式如式(1):[0049][0050]5.乳清蛋白与酪蛋白胶束结合率的测定[0051]取酸奶基料,于25℃、150000g下离心1h,取上清液。基料和上清中乳清蛋白含量的测定采用e2695高效液相色谱仪。[0052]其中,乳清蛋白与胶束结合率的计算公式如式(2):[0053][0054]6.酸奶硬度的测定[0055]取高蛋白酸奶进行搅拌破乳,采用ta-xt2质构仪(stablemicrosystemltd.,godalming,uk)测定酸奶的硬度,采用p/25探头(20mm直径),下压速度为1mm/s,下压距离为1cm。[0056]7.酸奶粒径的测定[0057]取高蛋白酸奶进行搅拌破乳,加入去离子水进行稀释(1:10,w/w),采用s3500微米粒度仪(microtracinc.,largo,fl,usa)测定酸奶的粒径分布,蛋白颗粒折光指数设置为1.57。[0058]8.酸奶微观结构的观测[0059]采用lsm880激光共聚焦显微镜(carlzeissmicroscopygmbh,jena,germany)观测高蛋白酸奶的微观结构,采用异硫氰酸荧光素进行标记,激发和发射波长分别为488nm和498-532nm。[0060]9.酸奶持水力的测定[0061]取高蛋白酸奶,于2000g下离心10min,所得沉淀的重量占酸奶总重量的百分比,即为酸奶的持水力。[0062]实施例中所有未具体标注含义的百分号(%)均为质量百分比,保加利亚乳杆菌和嗜热链球菌的比例为活菌数比。[0063]实施例1mpc、mcc的制备:浓缩液和粉体[0064]mpc的制备步骤为:取新鲜牛乳,采用碟片式离心机进行脱脂(9000rpm),对脱脂乳进行杀菌(72℃、15s);采用截留分子量为10kda的有机膜对脱脂乳进行超滤,向截留液中补加去离子水至脱脂乳初始体积,继续进行洗滤,超滤和洗滤温度控制为45-50℃,收集截留液即为mpc浓缩液;对浓缩液进行喷雾干燥,进风和出风温度分别为135℃和75℃,即得mpc粉体。[0065]mcc的制备步骤为:调整mpc制备步骤中的超滤为微滤,采用孔径为100nm的陶瓷膜,其它步骤与mpc制备步骤保持一致,得到mcc浓缩液和粉体。[0066]在mpc和mcc制备步骤中,超滤/微滤阶段、洗滤阶段的浓缩倍数以及对应所得mpc和mcc中蛋白与乳糖的干基含量见表1。从表1可以看出:随着浓缩程度的增加,mpc和mcc的蛋白含量逐渐增加,而乳糖的含量逐渐降低。[0067]表1mpc和mcc的制备工艺参数与基本组成[0068][0069]注:同一列中小写字母不同表示对应数据之间差异性显著(p《0.05);“‑”代表无该工艺步骤;“×2”代表两次进行该工艺步骤。[0070]实施例2通过发酵前向脱脂乳中添加mpc粉制备高蛋白酸奶:mpc蛋白含量的影响[0071]高蛋白酸奶的制备方法,包括如下步骤:[0072]基料配制:取实施例1中制备的mpc粉,复溶于脱脂乳中,使得复溶液中总蛋白含量为9.0%,搅拌溶解30min,之后于25mpa下循环均质3次;其中脱脂乳本身的蛋白含量为3.2%,复溶液中脱脂乳和mpc所带入蛋白的质量比为3.2:5.8;[0073]热处理:采用2mnaoh溶液调节基料ph至6.7,加热至95℃,并保温10min,之后冷却至43℃;[0074]发酵:加入0.01%(w/w)的发酵剂(保加利亚乳杆菌:嗜热链球菌=1:1),于43℃下进行发酵,直至ph降低到4.6,之后于4℃放置7天进行低温后熟。[0075]上述制备的高蛋白酸奶的发酵时间和ph见表2。[0076]从表2中可以看出:当mpc的蛋白含量从35%增加至85%,酸奶的发酵时间(即ph降低至4.6的时间)略有增加,当mpc的蛋白含量进一步增加至90%时,酸奶的发酵时间大幅增加。mpc的蛋白含量过高,带入基料中的乳糖含量则会过少,限制乳酸菌发酵,产酸过慢,导致发酵时间过长,降低酸奶的生产效率。当mpc的蛋白含量在80-90%之间,对应酸奶低温后熟7天后,其ph保持不变;当mpc的蛋白含量在60-70%之间,对应酸奶低温后熟7天后,其ph略有降低;当mpc的蛋白含量在35-40%之间,对应酸奶低温后熟7天后,其ph大幅降低至4.0及以下,使酸奶口感过酸。mpc的蛋白含量过低,带入基料中的乳糖含量则会过多,使酸奶低温后熟过程中乳酸菌过度发酵,产酸过多,导致酸奶ph过低。因此,在通过发酵前向脱脂乳中添加mpc粉制备高蛋白酸奶时,可优选蛋白含量为60-85%的mpc,进行高蛋白酸奶的制备。[0077]表2实施例2中高蛋白酸奶的发酵时间和ph[0078][0079]注:mpc后的数值代表其蛋白的干基百分含量;同一行中小写字母不同表示对应数据之间差异性显著(p《0.05);mpc35粉中蛋白的干基百分含量为35.6%;mpc50粉中蛋白的干基百分含量为50.7%;mpc60粉中蛋白的干基百分含量为61.2%;mpc70粉中蛋白的干基百分含量为70.9%;mpc80粉中蛋白的干基百分含量为80.6%;mpc85粉中蛋白的干基百分含量为85.2%;mpc90粉中蛋白的干基百分含量为89.6%。[0080]实施例3通过发酵前向脱脂乳中添加mpc粉制备高蛋白酸奶:低强度热处理中温度的影响[0081]高蛋白酸奶的制备方法,包括如下步骤:[0082]基料配制:取实施例1中制备的mpc85粉(蛋白的干基百分含量为85.2%),复溶于脱脂乳中,使得复溶液中总蛋白含量为9.0%,搅拌溶解30min,之后于25mpa下循环均质3次;[0083]热处理:采用2mnaoh溶液调节基料ph至6.7,加热至75℃、80℃、85℃或95℃,并保温10min,之后冷却至43℃;[0084]发酵:加入0.01%(w/w)的发酵剂(保加利亚乳杆菌:嗜热链球菌=1:1),于43℃发酵8h,即ph降低至4.6时,之后于4℃放置24h进行低温后熟。[0085]对比例1通过发酵后离心浓缩制备高蛋白酸奶[0086]高蛋白酸奶的制备方法,流程如图2,包括如下步骤:[0087]基料配制:脱脂乳;[0088]热处理:采用2mnaoh溶液调节基料ph至6.7,加热至95℃,并保温10min,之后冷却至43℃;[0089]发酵:加入0.01%(w/w)的发酵剂(保加利亚乳杆菌:嗜热链球菌=1:1),于43℃发酵4h,即ph降低至4.6时,之后冷却至4℃以停止发酵;[0090]离心浓缩:于3000g下离心20min,采用150目的滤袋过滤乳清,浓缩至蛋白含量为9.0%,之后于4℃放置24h进行低温后熟。[0091]实施例3、对比例1中制备的基料和高蛋白酸奶的理化性质见表3。对比例1中的热处理条件,为目前酸奶生产中常用的条件。从表3中可以看出:对于实施例3中的基料,随着热处理温度的降低,乳清蛋白的变性率逐渐降低,对应所得高蛋白酸奶的硬度和粒径逐渐降低,当热处理温度在80℃时,即当乳清蛋白的变性率为45%时,对应所得高蛋白酸奶的硬度和粒径与对比例1中的高蛋白酸奶接近。从图3中可以看出:随着热处理温度的降低,高蛋白酸奶的凝胶网络结构逐渐变松散,当热处理温度在80℃时,对应所得高蛋白酸奶的凝胶网络结构与对比例1中的高蛋白酸奶相接近。乳清蛋白变性之后,内部疏水基团暴露,在基料凝胶化过程中,其直接结合到凝胶网络中,强化凝胶结构,形成质地较硬的酸奶;反之,随乳清蛋白变性率降低,凝胶网络结构逐渐变松弛,形成质地较软的酸奶,经破乳后,酸奶颗粒粒径更小。[0092]随着基料热处理温度的降低,酸奶的持水力略有降低;相比对比例1中的高蛋白酸奶,实施例3中高蛋白酸奶的持水力更高,这可能是因为对比例1中的离心浓缩导致酸奶微观结构被部分破坏,使其对水的束缚作用减弱;在实施例3和对比例1中高蛋白酸奶的持水力下,酸奶表层未见显著的乳清析出。相比对比例1中的高蛋白酸奶,实施例3中高蛋白酸奶的钙含量更高,这是因为对比例1中的离心浓缩排乳清,导致了钙的损失。对于实施例3中的高蛋白酸奶,基料的热处理温度对发酵时间无显著影响,都约为8h,这大于对比例1中酸奶的发酵时间(4h)。热处理的另一个目的是杀菌,乳品加工中常用的杀菌温度在72℃以上。因此,在通过发酵前向脱脂乳中添加mpc粉制备高蛋白酸奶时,可优选热处理温度为75-80℃、时间为10min、ph为6.7,即乳清蛋白变性率为15-45%,进行软质高蛋白酸奶的制备,与发酵后排乳清工艺制备的高蛋白酸奶相比,具有相接近或更优的软质感、细腻感和持水性、以及更高的钙含量。[0093]表3实施例3、对比例1中基料和高蛋白酸奶的理化性质[0094][0095]注:同一列中小写字母不同表示对应数据之间差异性显著(p《0.05)。[0096]实施例4通过发酵前向脱脂乳中添加mpc粉制备高蛋白酸奶:低ph热处理中ph的影响[0097]高蛋白酸奶的制备方法,包括如下步骤:[0098]基料配制:取实施例1中制备的mpc85粉(蛋白的干基百分含量为85.2%),复溶于脱脂乳中,使得复溶液中总蛋白含量为9.0%,搅拌溶解30min,之后于25mpa下循环均质3次;[0099]热处理:采用2mhcl溶液或2mnaoh溶液调节基料ph至6.3、6.4、6.5、6.6或6.7,加热至95℃,并保温10min,之后冷却至43℃;[0100]发酵:加入0.01%(w/w)的发酵剂(保加利亚乳杆菌:嗜热链球菌=1:1),于43℃下进行发酵,直至ph降低到4.6,之后于4℃放置24h进行低温后熟。[0101]实施例4、对比例1中制备的基料和高蛋白酸奶的理化性质见表4。对比例1中的热处理条件,为目前酸奶生产中常用的条件。从表4中可以看出:对于实施例4中的基料,随着热处理ph的降低,乳清蛋白与酪蛋白胶束的结合率逐渐增加,对应所得高蛋白酸奶的硬度和粒径逐渐降低,当热处理ph在6.5时,即当乳清蛋白与胶束的结合率为90%时,对应所得高蛋白酸奶的硬度和粒径与对比例1中的高蛋白酸奶接近。乳清蛋白与酪蛋白胶束结合后,在基料凝胶化过程中,其直接抑制胶束之间的聚集,凝胶网络结构变松弛,形成质地较软的酸奶,经破乳后,酸奶颗粒粒径更小。[0102]随着基料热处理ph的降低,酸奶的持水力略有降低;相比对比例1中的高蛋白酸奶,实施例4中高蛋白酸奶的持水力更高;在实施例4和对比例1中高蛋白酸奶的持水力下,酸奶表层未见显著的乳清析出。相比对比例1中的高蛋白酸奶,实施例4中高蛋白酸奶的钙含量更高,这是因为对比例1中的离心浓缩排乳清,导致了钙的损失。基料热处理ph即为发酵起点ph,随热处理ph的降低,酸奶的发酵时间(即ph降低至4.6的时间)逐渐减少。此外,当ph降低至6.2时,热处理过程中即产生肉眼可见的絮凝,加剧形成酸奶的颗粒感。因此,在通过发酵前向脱脂乳中添加mpc粉制备高蛋白酸奶时,可优选热处理ph为6.3-6.5、温度为95℃、时间为10min,即乳清蛋白与胶束结合率为90%及以上,进行软质高蛋白酸奶的制备,可缩短发酵时间,且与发酵后排乳清工艺制备的高蛋白酸奶相比,具有相接近或更优的软质感、细腻感和持水性、以及更高的钙含量。[0103]表4实施例4、对比例1中基料和高蛋白酸奶的理化性质[0104][0105]注:同一列中小写字母不同表示对应数据之间差异性显著(p《0.05)。[0106]实施例5通过发酵前向脱脂乳中添加mpc粉制备高蛋白酸奶:高终点ph发酵中ph的影响[0107]高蛋白酸奶的制备方法,包括如下步骤:[0108]基料配制:取实施例1中制备的mpc85粉(蛋白的干基百分含量为85.2%),复溶于脱脂乳中,使得复溶液中总蛋白含量为9.0%,搅拌溶解30min,之后于25mpa下循环均质3次;[0109]热处理:采用2mnaoh溶液调节基料ph至6.7,加热至95℃,并保温10min,之后冷却至43℃;[0110]发酵:加入0.01%(w/w)的发酵剂(保加利亚乳杆菌:嗜热链球菌=1:1),于43℃下进行发酵,直至ph降低到5.1、5.0、4.9、4.8、4.7或4.6,之后于4℃放置24h进行低温后熟。[0111]实施例5、对比例1中制备的高蛋白酸奶的理化性质见表5。从表5中可以看出:对于实施例5中的高蛋白酸奶,随着发酵终点ph的增加,对应酸奶的硬度、粒径和持水力逐渐降低;当发酵终点ph为4.8时,对应酸奶的硬度和粒径与对比例1中的高蛋白酸奶接近;当发酵终点ph为4.9时,对应酸奶的持水力与对比例1中的高蛋白酸奶接近;当发酵终点ph为5.1时,对应酸奶的持水力大幅降低,酸奶表层有大量乳清析出。酪蛋白的等电点为4.6,随发酵终点ph的增加,酪蛋白所带的净负电荷逐渐增加,抑制胶束之间的聚集,凝胶网络结构变松弛、致密程度降低,形成质地较软、持水力较低的酸奶,经破乳后,酸奶颗粒粒径更小。相比对比例1中的高蛋白酸奶,实施例5中高蛋白酸奶的钙含量更高,这是因为对比例1中的离心浓缩排乳清,导致了钙的损失。随着发酵终点ph的增加,酸奶的发酵时间(即ph降低至终点ph的时间)逐渐减少。因此,在通过发酵前向脱脂乳中添加mpc粉制备高蛋白酸奶时,可优选发酵终点ph为4.8-5.0,进行软质高蛋白酸奶的制备,可缩短发酵时间,且与发酵后排乳清工艺制备的高蛋白酸奶相比,具有相接近或更优的软质感、细腻感和持水性、以及更高的钙含量。[0112]表5实施例5、对比例1中高蛋白酸奶的理化性质[0113][0114]注:同一列中小写字母不同表示对应数据之间差异性显著(p《0.05)。[0115]实施例6通过发酵前向脱脂乳中添加mpc粉制备高蛋白酸奶:低强度热处理和高终点ph发酵相结合[0116]高蛋白酸奶的制备包括如下步骤:[0117]基料配制:取实施例1中制备的mpc85粉(蛋白的干基百分含量为85.2%),复溶于脱脂乳中,使得复溶液中总蛋白含量为9.0%,搅拌溶解30min,之后于25mpa下循环均质3次;[0118]热处理:采用2mnaoh溶液调节基料ph至6.7,加热至80℃,并保温10min,之后冷却至43℃;[0119]发酵:加入0.01%(w/w)的发酵剂(保加利亚乳杆菌:嗜热链球菌=1:1),于43℃下进行发酵,直至ph降低到4.9,之后于4℃放置24h进行低温后熟。[0120]实施例6、3和5、对比例1中制备的基料和高蛋白酸奶的理化性质见表6。从表6中可以看出:相比对比例1中的高蛋白酸奶,单独降低热处理强度,使酸奶的硬度和粒径分别降低了2.2g和3.4μm;单独提高发酵终点ph,使酸奶的硬度和粒径分别降低了3.7g和2.7μm;降低热处理强度和提高发酵终点ph相结合,使酸奶的硬度和粒径分别降低了13.8g和10.3μm,两者都远大于单独降低热处理强度和单独提高发酵终点ph的效果之和,即5.9g和6.1μm,这说明低强度热处理(降低乳清蛋白变性率)和高终点ph发酵,在提高高蛋白酸奶的软质感和细腻感方面具有协同作用。[0121]相比对比例1中的高蛋白酸奶,单独降低热处理强度,使酸奶的持水力更高;单独提高发酵终点ph、以及降低热处理强度和提高发酵终点ph相结合,使酸奶的持水力都与对比例1中的高蛋白酸奶相接近;在各高蛋白酸奶的持水力下,酸奶表层均未见显著的乳清析出。通过发酵前向脱脂乳中添加mpc粉制备高蛋白酸奶,采用常用的热处理条件和发酵终点ph,发酵时间约为8h(实施例3);单独提高发酵终点ph、以及降低热处理强度和提高发酵终点ph相结合,都使酸奶的发酵时间缩短,且两者的效果无显著差异。这也说明酸奶的持水力和发酵时间受发酵终点ph的影响较大。因此,在通过发酵前向脱脂乳中添加mpc粉制备高蛋白酸奶时,可通过低强度热处理和高终点ph发酵相结合,进行软质高蛋白酸奶的制备,两者协同作用,可缩短发酵时间,与发酵后排乳清工艺制备的高蛋白酸奶相比,具有更优的软质感和细腻感、相接近的持水性、以及更高的钙含量。[0122]表6实施例6、3和5、对比例1中基料和高蛋白酸奶的理化性质[0123][0124]注:同一列中小写字母不同表示对应数据之间差异性显著(p《0.05)。[0125]实施例7通过发酵前向脱脂乳中添加mpc粉制备高蛋白酸奶:低ph热处理和高终点ph发酵相结合[0126]高蛋白酸奶的制备方法,包括如下步骤:[0127]基料配制:取实施例1中制备的mpc85粉(蛋白的干基百分含量为85.2%),复溶于脱脂乳中,使得复溶液中蛋白含量为9.0%,搅拌溶解30min,之后于25mpa下循环均质3次;[0128]热处理:采用2mhcl溶液调节基料ph至6.4,加热至95℃,并保温10min,之后冷却至43℃;[0129]发酵:加入0.01%(w/w)的发酵剂(保加利亚乳杆菌:嗜热链球菌=1:1),于43℃下进行发酵,直至ph降低到4.9,之后于4℃放置24h进行低温后熟。[0130]实施例7、4和5、对比例1中制备的基料和高蛋白酸奶的理化性质见表7。从表7中可以看出:相比对比例1中的高蛋白酸奶,单独降低热处理ph,使酸奶的硬度和粒径分别降低了2.6g和3.2μm;单独提高发酵终点ph,使酸奶的硬度和粒径分别降低了3.7g和2.7μm;降低热处理ph和提高发酵终点ph相结合,使酸奶的硬度和粒径分别降低了13.9g和10.1μm,两者都远大于单独降低热处理ph和单独提高发酵终点ph的效果之和,即6.3g和5.9μm,这说明低ph热处理(提高乳清蛋白与胶束结合率)和高终点ph发酵,在提高高蛋白酸奶的软质感和细腻感方面具有协同作用。[0131]相比对比例1中的高蛋白酸奶,单独降低热处理ph,使酸奶的持水力更高;单独提高发酵终点ph、以及降低热处理ph和提高发酵终点ph相结合,使酸奶的持水力都与对比例1中的高蛋白酸奶相接近;在各高蛋白酸奶的持水力下,酸奶表层均未见显著的乳清析出。通过发酵前向脱脂乳中添加mpc粉制备高蛋白酸奶,采用常用的热处理条件和发酵终点ph,发酵时间约为8h(实施例3);单独降低热处理ph、以及单独提高发酵终点ph,都使酸奶的发酵时间缩短;降低热处理ph和提高发酵终点ph相结合,使酸奶的发酵时间进一步缩短。因此,在通过发酵前向脱脂乳中添加mpc粉制备高蛋白酸奶时,可通过低ph热处理和高终点ph发酵相结合,进行软质高蛋白酸奶的制备,两者协同作用,可缩短发酵时间,与发酵后排乳清工艺制备的高蛋白酸奶相比,具有更优的软质感和细腻感、相接近的持水性、以及更高的钙含量。[0132]表7实施例7、4和5、对比例1中基料和高蛋白酸奶的理化性质[0133][0134]注:同一列中小写字母不同表示对应数据之间差异性显著(p《0.05)。[0135]对比例2市售高蛋白酸奶[0136]经市场掉调研,发现一款高蛋白酸奶,其采用发酵后排乳清工艺制备,蛋白含量为9%,且不含脂肪,这与实施例6和7中制备的软质高蛋白酸奶相同。[0137]对市售的高蛋白酸奶进行理化性质测试,并与实施例6和7中制备的软质高蛋白酸奶进行对比,结果见表8。从表8中可以看出:实施例6和7中制备的软质高蛋白酸奶,与市售的高蛋白酸奶相比,具有相接近的硬度、粒径和持水力、以及更高的钙含量,后者是因为排乳清工艺导致了钙的损失。这进一步表明:在通过发酵前向脱脂乳中添加mpc粉制备高蛋白酸奶时,可通过低强度热处理和高终点ph发酵相结合及其协同作用、或通过低ph热处理和高终点ph发酵相结合及其协同作用,进行软质高蛋白酸奶的制备,与市售的发酵后排乳清工艺制备的高蛋白酸奶相比,具有相接近的软质感、细腻感和持水性、以及更高的钙含量。[0138]表8对比例2、实施例6和7中高蛋白酸奶的理化性质[0139][0140]注:同一列中小写字母不同表示对应数据之间差异性显著(p《0.05)。[0141]实施例8通过发酵前向脱脂乳中添加mpc浓缩液制备高蛋白酸奶[0142]高蛋白酸奶的制备方法,包括如下步骤:[0143]基料配制:取实施例1中制备的mpc85浓缩液(蛋白的干基百分含量为85.2%),加入脱脂乳粉(即mpc35粉,蛋白的干基百分含量为35.6%),加去离子水溶解和稀释,至基料组成与实施例3中的基料相同,即使得基料中总蛋白含量为9.0%,搅拌溶解30min,之后于25mpa下循环均质3次;[0144]热处理:采用2mnaoh溶液调节基料ph至6.7,加热至80℃,并保温10min,之后冷却至43℃;[0145]发酵:加入0.01%(w/w)的发酵剂(保加利亚乳杆菌:嗜热链球菌=1:1),于43℃发酵8h,即ph降低至4.6时,之后于4℃放置24h进行低温后熟。[0146]实施例8和3中制备的基料和高蛋白酸奶的理化性质见表9。从表9中可以看出:在相同的基料组成和相同的热处理条件下,实施例8和3中高蛋白酸奶的硬度、粒径、持水力和钙含量无显著差异,说明通过添加mpc浓缩液和添加mpc粉制备的高蛋白酸奶具有相似的理化性质,即添加mpc浓缩液也可进行软质高蛋白酸奶的制备。[0147]表9实施例8和3中基料和高蛋白酸奶的理化性质[0148][0149]注:同一列中小写字母不同表示对应数据之间差异性显著(p《0.05)。[0150]实施例9通过mpc浓缩液制备高蛋白酸奶[0151]高蛋白酸奶的制备方法,包括如下步骤:[0152]基料配制:调整实施例1中超滤的浓缩倍数为2.85,不进行洗滤,其它步骤与mpc制备步骤保持一致,得到mpc58浓缩液(蛋白的干基百分含量为58%),加去离子水稀释,至基料组成与实施例3中的基料相同,即总蛋白含量为9.0%,搅拌30min;[0153]热处理:采用2mnaoh溶液调节基料ph至6.7,加热至80℃,并保温10min,之后冷却至43℃;[0154]发酵:加入0.01%(w/w)的发酵剂(保加利亚乳杆菌:嗜热链球菌=1:1),于43℃发酵8h,即ph降低至4.6时,之后于4℃放置24h进行低温后熟。[0155]实施例9和3中制备的基料和高蛋白酸奶的理化性质见表10。从表10中可以看出:在相同的基料组成和相同的热处理条件下,实施例9和3中高蛋白酸奶的硬度、粒径、持水力和钙含量无显著差异,说明通过mpc浓缩液直接制备的高蛋白酸奶,与通过添加mpc粉制备的高蛋白酸奶具有相似的理化性质,即通过mpc浓缩液也可直接进行软质高蛋白酸奶的制备。[0156]表10实施例9和3中基料和高蛋白酸奶的理化性质[0157][0158]注:同一列中小写字母不同表示对应数据之间差异性显著(p《0.05)。[0159]实施例10通过发酵前向脱脂乳中添加mcc粉制备高蛋白酸奶:低强度热处理中温度的影响[0160]高蛋白酸奶的制备方法,包括如下步骤:[0161]基料配制:取实施例1中制备的mcc82粉(蛋白的干基百分含量为82.6%),复溶于脱脂乳中,使得复溶液中总蛋白含量为9.0%,搅拌溶解30min,之后于25mpa下循环均质3次;[0162]热处理:采用2mnaoh溶液调节基料ph至6.7,加热至75℃、80℃或85℃,并保温10min,之后冷却至43℃;[0163]发酵:加入0.01%(w/w)的发酵剂(保加利亚乳杆菌:嗜热链球菌=1:1),于43℃发酵8.5h,即ph降低至4.6时,之后于4℃放置24h进行低温后熟。[0164]实施例10、对比例1中制备的基料和高蛋白酸奶的理化性质见表11。从表11中可以看出:对于实施例10中的基料,随着热处理温度的降低,乳清蛋白的变性率逐渐降低,对应所得高蛋白酸奶的硬度和粒径逐渐降低,当热处理温度在75℃时,即当乳清蛋白的变性率为20%时,对应所得高蛋白酸奶的硬度和粒径与对比例1中的高蛋白酸奶接近。随着基料热处理温度的降低,酸奶的持水力略有降低;相比对比例1中的高蛋白酸奶,实施例10中高蛋白酸奶的持水力更高;在实施例10和对比例1中高蛋白酸奶的持水力下,酸奶表层未见显著的乳清析出。相比对比例1中的高蛋白酸奶,实施例10中高蛋白酸奶的钙含量更高,这是因为对比例1中的离心浓缩排乳清,导致了钙的损失。因此,在通过发酵前向脱脂乳中添加mcc粉制备高蛋白酸奶时,可优选热处理温度为75℃、时间为10min、ph为6.7,即乳清蛋白变性率为20%及以下,进行软质高蛋白酸奶的制备,与发酵后排乳清工艺制备的高蛋白酸奶相比,具有相接近的软质感和细腻感、更优的持水性、以及更高的钙含量。[0165]表11实施例10、对比例1中基料和高蛋白酸奶的理化性质[0166][0167]注:同一列中小写字母不同表示对应数据之间差异性显著(p《0.05)。[0168]虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。当前第1页12当前第1页12

技术领域:

:。

背景技术:

::2.酸奶是全球最受欢迎的发酵乳制品之一,具有诸多营养和健康益处,如促进消化、提升免疫力、抑制癌症和降低胆固醇等。伴随着高蛋白产品市场的扩大,高蛋白酸奶的需求也不断增加。高蛋白酸奶中支链氨基酸含量较高,且食用后能快速提升血浆氨基酸水平,促进机体肌肉蛋白的合成,因而其在运动健身、老年群体中有着较大的需求前景。高蛋白酸奶中钙离子的生物利用度也较高,食用后有助于维持骨骼健康。此外,相比于脂肪和碳水化合物,从蛋白质摄入的能量更能刺激机体产生饱腹感,因而食用高蛋白酸奶对于机体能量摄入限制、体重控制也是有益的。3.高蛋白酸奶通常是指蛋白含量在5.6%及以上的酸奶。目前,增加酸奶的蛋白含量主要是在发酵后通过离心浓缩来实现,该方法存在如下缺陷:需要另外配置浓缩设备,导致生产成本增加;产生大量的酸性乳清,直接排放会造成环境污染,进一步加工处理也会增加生产成本;排出的乳清中含有乳清蛋白、钙、发酵代谢产物等营养和风味物质,导致酸奶营养和口感的损失。4.增加酸奶的蛋白含量还可在发酵前通过向基料中添加乳粉来实现。常用的乳粉有脱脂乳粉、乳清蛋白、酪蛋白酸钠等,该方法避免了排乳清及其所带来的诸多不利问题。然而,添加脱脂乳粉会带入过多的乳糖,导致酸奶过酸,甚至导致渗透压过高而抑制乳酸菌发酵。添加乳清蛋白会使乳清蛋白和酪蛋白的比例增加,过高的乳清蛋白占比会加剧酸奶的乳清析出。添加酪蛋白酸钠会使钙离子含量相对较低,对高蛋白酸奶预期的营养价值造成不利影响。浓缩乳蛋白(mpc)、浓缩胶束态酪蛋白(mcc)是通过膜过滤分离制备的,具有高蛋白、低脂肪、低乳糖含量的特点,且酪蛋白是以天然的胶束结构形式存在,胶束中还结合了大量的钙离子,两者在高蛋白酸奶的研发和生产中具有较好的应用前景。5.发酵前向基料中添加乳粉可有效增加酸奶的蛋白含量,但当蛋白含量过高,尤其是当蛋白含量达到7%及以上时,酸奶易出现质地过硬、颗粒粗糙等质量缺陷,对消费者接受度造成不利影响。此外,较高的蛋白含量使得基料的缓冲能力也较高,导致高蛋白酸奶的发酵时间过长、生产效率过低。在专利cn112244089a中,通过在凝胶化阶段施加间接性的超声波处理,干扰酪蛋白胶束之间的聚集,制备得到了质地较软的高蛋白酸奶。然而,施加超声波处理也需要另外配置超声设备,且超声过程中会产生自由基,并对酸奶风味产生不利影响。技术实现要素:6.[技术问题][0007]生产蛋白含量在7%及以上的高蛋白酸奶,采用传统的发酵后浓缩工艺,需要另外配置浓缩设备并产生大量的酸性乳清,造成环境污染,增加生产成本,导致营养和风味物质损失;通过发酵前添加乳粉来增加蛋白含量,易导致酸奶出现质地过硬、颗粒粗糙等质量缺陷,并导致酸奶的发酵时间过长。[0008]本发明要解决的技术问题是:提供一种高蛋白酸奶的制备方法,在蛋白含量达7%及以上时,能够有效地降低酸奶的硬度、颗粒感,缩短发酵时间,且不需要另外配置设备,也无酸性乳清排出,制备的酸奶具有较高的钙含量和较好的持水性。[0009][技术方案][0010]为了解决上述问题,本发明通过发酵前向脱脂乳中添加mpc、mcc配制高蛋白基料、或通过mpc、mcc直接配制高蛋白基料;对基料进行低强度热处理,降低乳清蛋白变性率,减少基料凝胶化过程中乳清蛋白与凝胶网络结构的结合,形成质地较软、颗粒较小的酸奶;或对基料进行低ph热处理,提高乳清蛋白与酪蛋白胶束的结合率,抑制基料凝胶化过程中胶束之间的聚集,形成质地较软、颗粒较小的酸奶;或添加发酵剂进行高终点ph发酵,增加基料凝胶化时酪蛋白所带的净负电荷,抑制酪蛋白胶束之间的聚集,形成质地较软、颗粒较小的酸奶;本发明所述的基料低强度热处理与高终点ph发酵之间、以及基料低ph热处理与高终点ph发酵之间,都具有协同作用,可缩短发酵时间,且制备的软质高蛋白酸奶与发酵后排乳清工艺制备的高蛋白酸奶相比,具有相接近或更优的软质感、细腻感和持水性、以及更高的钙含量;此外,本发明的技术方案不需要另外配置设备,无酸性乳清排出。[0011]本发明的第一个目的是提供一种制备软质高蛋白酸奶的方法,所述方法是采用mpc或mcc配制高蛋白基料,对基料进行低强度热处理或低ph热处理,之后添加发酵剂进行高终点ph发酵;[0012]其中,所述低强度热处理是指在ph6.6-6.9、75-85℃下处理5-10min;[0013]所述低ph热处理是指在ph6.3-6.5、85-95℃下处理10-30min。[0014]在本发明的一种实施方式中,所述mpc和mcc涉及两种物理形态,包括浓缩液、粉体。[0015]在本发明的一种实施方式中,所述mpc的制备方法为:取巴氏杀菌脱脂乳,采用截留分子量为5-20kda的有机膜进行超滤,向截留液中补加水至脱脂乳初始体积,继续进行洗滤,超滤和洗滤温度为45-50℃,收集截留液即为mpc浓缩液;对浓缩液进行喷雾干燥,进风和出风温度分别为130-140℃和70-80℃,即得mpc粉体;其中,控制超滤阶段的浓缩倍数为2-6、洗滤阶段的浓缩倍数为2-6,得mpc的蛋白干基含量为35-90%(%:质量百分比)。[0016]在本发明的一种实施方式中,所述mcc的制备方法为:取巴氏杀菌脱脂乳,采用孔径为50-200nm的陶瓷膜进行微滤,向截留液中补加水至脱脂乳初始体积,继续进行洗滤,微滤和洗滤温度为45-50℃,收集截留液即为mcc浓缩液;对浓缩液进行喷雾干燥,进风和出风温度分别为130-140℃和70-80℃,即得mcc粉体;其中,控制微滤阶段的浓缩倍数为2-6、洗滤阶段的浓缩倍数为2-6,得mcc的蛋白干基含量为35-90%(%:质量百分比)。[0017]在本发明的一种实施方式中,所述配制高蛋白基料的方法,包括如下步骤:[0018]将mpc或mcc复溶于脱脂乳中,搅拌溶解20-40min,之后于20-30mpa下循环均质2-4次;其中,mpc、mcc蛋白干基含量为58-86%(%:质量百分比);[0019]或[0020]将mpc或mcc复溶于水中,搅拌溶解20-40min,之后于20-30mpa下循环均质2-4次;其中,mpc、mcc蛋白干基含量为48-62%(%:质量百分比)。[0021]在本发明的一种实施方式中,所述高蛋白基料的蛋白浓度为7-15%(%:质量百分比)。[0022]在本发明的一种实施方式中,所述低强度热处理是为了控制乳清蛋白的变性率为10-45%。[0023]在本发明的一种实施方式中,所述低ph热处理是为了在于控制乳清蛋白与酪蛋白胶束的结合率为90-100%。[0024]在本发明的一种实施方式中,所述热处理中涉及的ph是采用1-4mhcl溶液或1-4mnaoh溶液调节。[0025]在本发明的一种实施方式中,所述高终点ph发酵为加入0.05-0.2‰(w/w)的发酵剂,于40-45℃进行发酵,直至ph降低到4.8-5.0,之后于0-8℃放置12-36h进行低温后熟;其中,发酵剂中保加利亚乳杆菌和嗜热链球菌的活菌数比为2:1-1:2。[0026]在本法明的一种实施方式中,所述低强度热处理和高终点ph发酵可相结合,两者在提高高蛋白酸奶的软质感和细腻感方面具有协同作用。[0027]在本法明的一种实施方式中,所述低ph热处理和高终点ph发酵可相结合,两者在缩短发酵时间、提高高蛋白酸奶的软质感和细腻感方面具有协同作用。[0028]本发明的第二个目的是提供一种根据上述方法制备得到的软质高蛋白酸奶。[0029]在本发明的一种实施方式中,所述软质高蛋白酸奶的蛋白含量为7-15%(%:质量百分比)。[0030][有益效果][0031](1)本发明在发酵前采用mpc或mcc提高基料的蛋白含量,以制备高蛋白酸奶,无需在现有的酸奶生产工艺线上配置另外的设备,无酸性乳清排出,较好地保留了酸奶的营养和风味物质。[0032](2)本发明采用基料低强度热处理与高终点ph发酵相结合、以及基料低ph热处理与高终点ph发酵相结合,在提高高蛋白酸奶的软质感和细腻感方面具有协同作用。[0033](3)本发明可缩短发酵时间,制备的软质高蛋白酸奶,与发酵后排乳清工艺制备的高蛋白酸奶相比,具有相接近或更优的软质感、细腻感和持水性以及更高的钙含量。[0034](4)本发明涉及的低强度热处理,可降低蛋白美拉德反应程度,有利于酸奶的消化吸收。附图说明[0035]图1为本发明中高蛋白酸奶的制备工艺流程图。[0036]图2为对比例1中高蛋白酸奶的制备工艺流程图。[0037]图3为实施例3和对比例1中高蛋白酸奶的微观结构图。具体实施方式[0038]以下对本发明的优选实施例进行说明,应当理解实施例是为了更好地解释本发明,不用于限制本发明。[0039]测试方法:[0040]1、蛋白含量的测定[0041]蛋白含量的测定采用凯式定氮法,换算系数为6.38。[0042]2、乳糖含量的测定[0043]乳糖含量的测定参照国标gb5413.5-2010《食品安全国家标准婴幼儿食品和乳品中乳糖、蔗糖的测定》,采用e2695高效液相色谱仪(waterscorp.,milford,ma,usa),采用的色谱柱为xbridgeamide(250mm×4.6mm),采用示差折光检测器。[0044]3、钙离子含量的测定[0045]钙离子含量的测定参照国标gb5009.268-2016《食品安全国家标准食品中多元素的测定》,采用电感耦合等离子体质谱(icp-ms)。[0046]4.乳清蛋白变性率的测定[0047]取酸奶基料,加入盐酸(2m)至ph4.6,于10000g下离心15min,取上清液。基料和上清中乳清蛋白含量的测定采用e2695高效液相色谱仪,采用的色谱柱为xbridgebehc18(250mm×4.6mm),检测波长为220nm。[0048]其中,乳清蛋白变性率的计算公式如式(1):[0049][0050]5.乳清蛋白与酪蛋白胶束结合率的测定[0051]取酸奶基料,于25℃、150000g下离心1h,取上清液。基料和上清中乳清蛋白含量的测定采用e2695高效液相色谱仪。[0052]其中,乳清蛋白与胶束结合率的计算公式如式(2):[0053][0054]6.酸奶硬度的测定[0055]取高蛋白酸奶进行搅拌破乳,采用ta-xt2质构仪(stablemicrosystemltd.,godalming,uk)测定酸奶的硬度,采用p/25探头(20mm直径),下压速度为1mm/s,下压距离为1cm。[0056]7.酸奶粒径的测定[0057]取高蛋白酸奶进行搅拌破乳,加入去离子水进行稀释(1:10,w/w),采用s3500微米粒度仪(microtracinc.,largo,fl,usa)测定酸奶的粒径分布,蛋白颗粒折光指数设置为1.57。[0058]8.酸奶微观结构的观测[0059]采用lsm880激光共聚焦显微镜(carlzeissmicroscopygmbh,jena,germany)观测高蛋白酸奶的微观结构,采用异硫氰酸荧光素进行标记,激发和发射波长分别为488nm和498-532nm。[0060]9.酸奶持水力的测定[0061]取高蛋白酸奶,于2000g下离心10min,所得沉淀的重量占酸奶总重量的百分比,即为酸奶的持水力。[0062]实施例中所有未具体标注含义的百分号(%)均为质量百分比,保加利亚乳杆菌和嗜热链球菌的比例为活菌数比。[0063]实施例1mpc、mcc的制备:浓缩液和粉体[0064]mpc的制备步骤为:取新鲜牛乳,采用碟片式离心机进行脱脂(9000rpm),对脱脂乳进行杀菌(72℃、15s);采用截留分子量为10kda的有机膜对脱脂乳进行超滤,向截留液中补加去离子水至脱脂乳初始体积,继续进行洗滤,超滤和洗滤温度控制为45-50℃,收集截留液即为mpc浓缩液;对浓缩液进行喷雾干燥,进风和出风温度分别为135℃和75℃,即得mpc粉体。[0065]mcc的制备步骤为:调整mpc制备步骤中的超滤为微滤,采用孔径为100nm的陶瓷膜,其它步骤与mpc制备步骤保持一致,得到mcc浓缩液和粉体。[0066]在mpc和mcc制备步骤中,超滤/微滤阶段、洗滤阶段的浓缩倍数以及对应所得mpc和mcc中蛋白与乳糖的干基含量见表1。从表1可以看出:随着浓缩程度的增加,mpc和mcc的蛋白含量逐渐增加,而乳糖的含量逐渐降低。[0067]表1mpc和mcc的制备工艺参数与基本组成[0068][0069]注:同一列中小写字母不同表示对应数据之间差异性显著(p《0.05);“‑”代表无该工艺步骤;“×2”代表两次进行该工艺步骤。[0070]实施例2通过发酵前向脱脂乳中添加mpc粉制备高蛋白酸奶:mpc蛋白含量的影响[0071]高蛋白酸奶的制备方法,包括如下步骤:[0072]基料配制:取实施例1中制备的mpc粉,复溶于脱脂乳中,使得复溶液中总蛋白含量为9.0%,搅拌溶解30min,之后于25mpa下循环均质3次;其中脱脂乳本身的蛋白含量为3.2%,复溶液中脱脂乳和mpc所带入蛋白的质量比为3.2:5.8;[0073]热处理:采用2mnaoh溶液调节基料ph至6.7,加热至95℃,并保温10min,之后冷却至43℃;[0074]发酵:加入0.01%(w/w)的发酵剂(保加利亚乳杆菌:嗜热链球菌=1:1),于43℃下进行发酵,直至ph降低到4.6,之后于4℃放置7天进行低温后熟。[0075]上述制备的高蛋白酸奶的发酵时间和ph见表2。[0076]从表2中可以看出:当mpc的蛋白含量从35%增加至85%,酸奶的发酵时间(即ph降低至4.6的时间)略有增加,当mpc的蛋白含量进一步增加至90%时,酸奶的发酵时间大幅增加。mpc的蛋白含量过高,带入基料中的乳糖含量则会过少,限制乳酸菌发酵,产酸过慢,导致发酵时间过长,降低酸奶的生产效率。当mpc的蛋白含量在80-90%之间,对应酸奶低温后熟7天后,其ph保持不变;当mpc的蛋白含量在60-70%之间,对应酸奶低温后熟7天后,其ph略有降低;当mpc的蛋白含量在35-40%之间,对应酸奶低温后熟7天后,其ph大幅降低至4.0及以下,使酸奶口感过酸。mpc的蛋白含量过低,带入基料中的乳糖含量则会过多,使酸奶低温后熟过程中乳酸菌过度发酵,产酸过多,导致酸奶ph过低。因此,在通过发酵前向脱脂乳中添加mpc粉制备高蛋白酸奶时,可优选蛋白含量为60-85%的mpc,进行高蛋白酸奶的制备。[0077]表2实施例2中高蛋白酸奶的发酵时间和ph[0078][0079]注:mpc后的数值代表其蛋白的干基百分含量;同一行中小写字母不同表示对应数据之间差异性显著(p《0.05);mpc35粉中蛋白的干基百分含量为35.6%;mpc50粉中蛋白的干基百分含量为50.7%;mpc60粉中蛋白的干基百分含量为61.2%;mpc70粉中蛋白的干基百分含量为70.9%;mpc80粉中蛋白的干基百分含量为80.6%;mpc85粉中蛋白的干基百分含量为85.2%;mpc90粉中蛋白的干基百分含量为89.6%。[0080]实施例3通过发酵前向脱脂乳中添加mpc粉制备高蛋白酸奶:低强度热处理中温度的影响[0081]高蛋白酸奶的制备方法,包括如下步骤:[0082]基料配制:取实施例1中制备的mpc85粉(蛋白的干基百分含量为85.2%),复溶于脱脂乳中,使得复溶液中总蛋白含量为9.0%,搅拌溶解30min,之后于25mpa下循环均质3次;[0083]热处理:采用2mnaoh溶液调节基料ph至6.7,加热至75℃、80℃、85℃或95℃,并保温10min,之后冷却至43℃;[0084]发酵:加入0.01%(w/w)的发酵剂(保加利亚乳杆菌:嗜热链球菌=1:1),于43℃发酵8h,即ph降低至4.6时,之后于4℃放置24h进行低温后熟。[0085]对比例1通过发酵后离心浓缩制备高蛋白酸奶[0086]高蛋白酸奶的制备方法,流程如图2,包括如下步骤:[0087]基料配制:脱脂乳;[0088]热处理:采用2mnaoh溶液调节基料ph至6.7,加热至95℃,并保温10min,之后冷却至43℃;[0089]发酵:加入0.01%(w/w)的发酵剂(保加利亚乳杆菌:嗜热链球菌=1:1),于43℃发酵4h,即ph降低至4.6时,之后冷却至4℃以停止发酵;[0090]离心浓缩:于3000g下离心20min,采用150目的滤袋过滤乳清,浓缩至蛋白含量为9.0%,之后于4℃放置24h进行低温后熟。[0091]实施例3、对比例1中制备的基料和高蛋白酸奶的理化性质见表3。对比例1中的热处理条件,为目前酸奶生产中常用的条件。从表3中可以看出:对于实施例3中的基料,随着热处理温度的降低,乳清蛋白的变性率逐渐降低,对应所得高蛋白酸奶的硬度和粒径逐渐降低,当热处理温度在80℃时,即当乳清蛋白的变性率为45%时,对应所得高蛋白酸奶的硬度和粒径与对比例1中的高蛋白酸奶接近。从图3中可以看出:随着热处理温度的降低,高蛋白酸奶的凝胶网络结构逐渐变松散,当热处理温度在80℃时,对应所得高蛋白酸奶的凝胶网络结构与对比例1中的高蛋白酸奶相接近。乳清蛋白变性之后,内部疏水基团暴露,在基料凝胶化过程中,其直接结合到凝胶网络中,强化凝胶结构,形成质地较硬的酸奶;反之,随乳清蛋白变性率降低,凝胶网络结构逐渐变松弛,形成质地较软的酸奶,经破乳后,酸奶颗粒粒径更小。[0092]随着基料热处理温度的降低,酸奶的持水力略有降低;相比对比例1中的高蛋白酸奶,实施例3中高蛋白酸奶的持水力更高,这可能是因为对比例1中的离心浓缩导致酸奶微观结构被部分破坏,使其对水的束缚作用减弱;在实施例3和对比例1中高蛋白酸奶的持水力下,酸奶表层未见显著的乳清析出。相比对比例1中的高蛋白酸奶,实施例3中高蛋白酸奶的钙含量更高,这是因为对比例1中的离心浓缩排乳清,导致了钙的损失。对于实施例3中的高蛋白酸奶,基料的热处理温度对发酵时间无显著影响,都约为8h,这大于对比例1中酸奶的发酵时间(4h)。热处理的另一个目的是杀菌,乳品加工中常用的杀菌温度在72℃以上。因此,在通过发酵前向脱脂乳中添加mpc粉制备高蛋白酸奶时,可优选热处理温度为75-80℃、时间为10min、ph为6.7,即乳清蛋白变性率为15-45%,进行软质高蛋白酸奶的制备,与发酵后排乳清工艺制备的高蛋白酸奶相比,具有相接近或更优的软质感、细腻感和持水性、以及更高的钙含量。[0093]表3实施例3、对比例1中基料和高蛋白酸奶的理化性质[0094][0095]注:同一列中小写字母不同表示对应数据之间差异性显著(p《0.05)。[0096]实施例4通过发酵前向脱脂乳中添加mpc粉制备高蛋白酸奶:低ph热处理中ph的影响[0097]高蛋白酸奶的制备方法,包括如下步骤:[0098]基料配制:取实施例1中制备的mpc85粉(蛋白的干基百分含量为85.2%),复溶于脱脂乳中,使得复溶液中总蛋白含量为9.0%,搅拌溶解30min,之后于25mpa下循环均质3次;[0099]热处理:采用2mhcl溶液或2mnaoh溶液调节基料ph至6.3、6.4、6.5、6.6或6.7,加热至95℃,并保温10min,之后冷却至43℃;[0100]发酵:加入0.01%(w/w)的发酵剂(保加利亚乳杆菌:嗜热链球菌=1:1),于43℃下进行发酵,直至ph降低到4.6,之后于4℃放置24h进行低温后熟。[0101]实施例4、对比例1中制备的基料和高蛋白酸奶的理化性质见表4。对比例1中的热处理条件,为目前酸奶生产中常用的条件。从表4中可以看出:对于实施例4中的基料,随着热处理ph的降低,乳清蛋白与酪蛋白胶束的结合率逐渐增加,对应所得高蛋白酸奶的硬度和粒径逐渐降低,当热处理ph在6.5时,即当乳清蛋白与胶束的结合率为90%时,对应所得高蛋白酸奶的硬度和粒径与对比例1中的高蛋白酸奶接近。乳清蛋白与酪蛋白胶束结合后,在基料凝胶化过程中,其直接抑制胶束之间的聚集,凝胶网络结构变松弛,形成质地较软的酸奶,经破乳后,酸奶颗粒粒径更小。[0102]随着基料热处理ph的降低,酸奶的持水力略有降低;相比对比例1中的高蛋白酸奶,实施例4中高蛋白酸奶的持水力更高;在实施例4和对比例1中高蛋白酸奶的持水力下,酸奶表层未见显著的乳清析出。相比对比例1中的高蛋白酸奶,实施例4中高蛋白酸奶的钙含量更高,这是因为对比例1中的离心浓缩排乳清,导致了钙的损失。基料热处理ph即为发酵起点ph,随热处理ph的降低,酸奶的发酵时间(即ph降低至4.6的时间)逐渐减少。此外,当ph降低至6.2时,热处理过程中即产生肉眼可见的絮凝,加剧形成酸奶的颗粒感。因此,在通过发酵前向脱脂乳中添加mpc粉制备高蛋白酸奶时,可优选热处理ph为6.3-6.5、温度为95℃、时间为10min,即乳清蛋白与胶束结合率为90%及以上,进行软质高蛋白酸奶的制备,可缩短发酵时间,且与发酵后排乳清工艺制备的高蛋白酸奶相比,具有相接近或更优的软质感、细腻感和持水性、以及更高的钙含量。[0103]表4实施例4、对比例1中基料和高蛋白酸奶的理化性质[0104][0105]注:同一列中小写字母不同表示对应数据之间差异性显著(p《0.05)。[0106]实施例5通过发酵前向脱脂乳中添加mpc粉制备高蛋白酸奶:高终点ph发酵中ph的影响[0107]高蛋白酸奶的制备方法,包括如下步骤:[0108]基料配制:取实施例1中制备的mpc85粉(蛋白的干基百分含量为85.2%),复溶于脱脂乳中,使得复溶液中总蛋白含量为9.0%,搅拌溶解30min,之后于25mpa下循环均质3次;[0109]热处理:采用2mnaoh溶液调节基料ph至6.7,加热至95℃,并保温10min,之后冷却至43℃;[0110]发酵:加入0.01%(w/w)的发酵剂(保加利亚乳杆菌:嗜热链球菌=1:1),于43℃下进行发酵,直至ph降低到5.1、5.0、4.9、4.8、4.7或4.6,之后于4℃放置24h进行低温后熟。[0111]实施例5、对比例1中制备的高蛋白酸奶的理化性质见表5。从表5中可以看出:对于实施例5中的高蛋白酸奶,随着发酵终点ph的增加,对应酸奶的硬度、粒径和持水力逐渐降低;当发酵终点ph为4.8时,对应酸奶的硬度和粒径与对比例1中的高蛋白酸奶接近;当发酵终点ph为4.9时,对应酸奶的持水力与对比例1中的高蛋白酸奶接近;当发酵终点ph为5.1时,对应酸奶的持水力大幅降低,酸奶表层有大量乳清析出。酪蛋白的等电点为4.6,随发酵终点ph的增加,酪蛋白所带的净负电荷逐渐增加,抑制胶束之间的聚集,凝胶网络结构变松弛、致密程度降低,形成质地较软、持水力较低的酸奶,经破乳后,酸奶颗粒粒径更小。相比对比例1中的高蛋白酸奶,实施例5中高蛋白酸奶的钙含量更高,这是因为对比例1中的离心浓缩排乳清,导致了钙的损失。随着发酵终点ph的增加,酸奶的发酵时间(即ph降低至终点ph的时间)逐渐减少。因此,在通过发酵前向脱脂乳中添加mpc粉制备高蛋白酸奶时,可优选发酵终点ph为4.8-5.0,进行软质高蛋白酸奶的制备,可缩短发酵时间,且与发酵后排乳清工艺制备的高蛋白酸奶相比,具有相接近或更优的软质感、细腻感和持水性、以及更高的钙含量。[0112]表5实施例5、对比例1中高蛋白酸奶的理化性质[0113][0114]注:同一列中小写字母不同表示对应数据之间差异性显著(p《0.05)。[0115]实施例6通过发酵前向脱脂乳中添加mpc粉制备高蛋白酸奶:低强度热处理和高终点ph发酵相结合[0116]高蛋白酸奶的制备包括如下步骤:[0117]基料配制:取实施例1中制备的mpc85粉(蛋白的干基百分含量为85.2%),复溶于脱脂乳中,使得复溶液中总蛋白含量为9.0%,搅拌溶解30min,之后于25mpa下循环均质3次;[0118]热处理:采用2mnaoh溶液调节基料ph至6.7,加热至80℃,并保温10min,之后冷却至43℃;[0119]发酵:加入0.01%(w/w)的发酵剂(保加利亚乳杆菌:嗜热链球菌=1:1),于43℃下进行发酵,直至ph降低到4.9,之后于4℃放置24h进行低温后熟。[0120]实施例6、3和5、对比例1中制备的基料和高蛋白酸奶的理化性质见表6。从表6中可以看出:相比对比例1中的高蛋白酸奶,单独降低热处理强度,使酸奶的硬度和粒径分别降低了2.2g和3.4μm;单独提高发酵终点ph,使酸奶的硬度和粒径分别降低了3.7g和2.7μm;降低热处理强度和提高发酵终点ph相结合,使酸奶的硬度和粒径分别降低了13.8g和10.3μm,两者都远大于单独降低热处理强度和单独提高发酵终点ph的效果之和,即5.9g和6.1μm,这说明低强度热处理(降低乳清蛋白变性率)和高终点ph发酵,在提高高蛋白酸奶的软质感和细腻感方面具有协同作用。[0121]相比对比例1中的高蛋白酸奶,单独降低热处理强度,使酸奶的持水力更高;单独提高发酵终点ph、以及降低热处理强度和提高发酵终点ph相结合,使酸奶的持水力都与对比例1中的高蛋白酸奶相接近;在各高蛋白酸奶的持水力下,酸奶表层均未见显著的乳清析出。通过发酵前向脱脂乳中添加mpc粉制备高蛋白酸奶,采用常用的热处理条件和发酵终点ph,发酵时间约为8h(实施例3);单独提高发酵终点ph、以及降低热处理强度和提高发酵终点ph相结合,都使酸奶的发酵时间缩短,且两者的效果无显著差异。这也说明酸奶的持水力和发酵时间受发酵终点ph的影响较大。因此,在通过发酵前向脱脂乳中添加mpc粉制备高蛋白酸奶时,可通过低强度热处理和高终点ph发酵相结合,进行软质高蛋白酸奶的制备,两者协同作用,可缩短发酵时间,与发酵后排乳清工艺制备的高蛋白酸奶相比,具有更优的软质感和细腻感、相接近的持水性、以及更高的钙含量。[0122]表6实施例6、3和5、对比例1中基料和高蛋白酸奶的理化性质[0123][0124]注:同一列中小写字母不同表示对应数据之间差异性显著(p《0.05)。[0125]实施例7通过发酵前向脱脂乳中添加mpc粉制备高蛋白酸奶:低ph热处理和高终点ph发酵相结合[0126]高蛋白酸奶的制备方法,包括如下步骤:[0127]基料配制:取实施例1中制备的mpc85粉(蛋白的干基百分含量为85.2%),复溶于脱脂乳中,使得复溶液中蛋白含量为9.0%,搅拌溶解30min,之后于25mpa下循环均质3次;[0128]热处理:采用2mhcl溶液调节基料ph至6.4,加热至95℃,并保温10min,之后冷却至43℃;[0129]发酵:加入0.01%(w/w)的发酵剂(保加利亚乳杆菌:嗜热链球菌=1:1),于43℃下进行发酵,直至ph降低到4.9,之后于4℃放置24h进行低温后熟。[0130]实施例7、4和5、对比例1中制备的基料和高蛋白酸奶的理化性质见表7。从表7中可以看出:相比对比例1中的高蛋白酸奶,单独降低热处理ph,使酸奶的硬度和粒径分别降低了2.6g和3.2μm;单独提高发酵终点ph,使酸奶的硬度和粒径分别降低了3.7g和2.7μm;降低热处理ph和提高发酵终点ph相结合,使酸奶的硬度和粒径分别降低了13.9g和10.1μm,两者都远大于单独降低热处理ph和单独提高发酵终点ph的效果之和,即6.3g和5.9μm,这说明低ph热处理(提高乳清蛋白与胶束结合率)和高终点ph发酵,在提高高蛋白酸奶的软质感和细腻感方面具有协同作用。[0131]相比对比例1中的高蛋白酸奶,单独降低热处理ph,使酸奶的持水力更高;单独提高发酵终点ph、以及降低热处理ph和提高发酵终点ph相结合,使酸奶的持水力都与对比例1中的高蛋白酸奶相接近;在各高蛋白酸奶的持水力下,酸奶表层均未见显著的乳清析出。通过发酵前向脱脂乳中添加mpc粉制备高蛋白酸奶,采用常用的热处理条件和发酵终点ph,发酵时间约为8h(实施例3);单独降低热处理ph、以及单独提高发酵终点ph,都使酸奶的发酵时间缩短;降低热处理ph和提高发酵终点ph相结合,使酸奶的发酵时间进一步缩短。因此,在通过发酵前向脱脂乳中添加mpc粉制备高蛋白酸奶时,可通过低ph热处理和高终点ph发酵相结合,进行软质高蛋白酸奶的制备,两者协同作用,可缩短发酵时间,与发酵后排乳清工艺制备的高蛋白酸奶相比,具有更优的软质感和细腻感、相接近的持水性、以及更高的钙含量。[0132]表7实施例7、4和5、对比例1中基料和高蛋白酸奶的理化性质[0133][0134]注:同一列中小写字母不同表示对应数据之间差异性显著(p《0.05)。[0135]对比例2市售高蛋白酸奶[0136]经市场掉调研,发现一款高蛋白酸奶,其采用发酵后排乳清工艺制备,蛋白含量为9%,且不含脂肪,这与实施例6和7中制备的软质高蛋白酸奶相同。[0137]对市售的高蛋白酸奶进行理化性质测试,并与实施例6和7中制备的软质高蛋白酸奶进行对比,结果见表8。从表8中可以看出:实施例6和7中制备的软质高蛋白酸奶,与市售的高蛋白酸奶相比,具有相接近的硬度、粒径和持水力、以及更高的钙含量,后者是因为排乳清工艺导致了钙的损失。这进一步表明:在通过发酵前向脱脂乳中添加mpc粉制备高蛋白酸奶时,可通过低强度热处理和高终点ph发酵相结合及其协同作用、或通过低ph热处理和高终点ph发酵相结合及其协同作用,进行软质高蛋白酸奶的制备,与市售的发酵后排乳清工艺制备的高蛋白酸奶相比,具有相接近的软质感、细腻感和持水性、以及更高的钙含量。[0138]表8对比例2、实施例6和7中高蛋白酸奶的理化性质[0139][0140]注:同一列中小写字母不同表示对应数据之间差异性显著(p《0.05)。[0141]实施例8通过发酵前向脱脂乳中添加mpc浓缩液制备高蛋白酸奶[0142]高蛋白酸奶的制备方法,包括如下步骤:[0143]基料配制:取实施例1中制备的mpc85浓缩液(蛋白的干基百分含量为85.2%),加入脱脂乳粉(即mpc35粉,蛋白的干基百分含量为35.6%),加去离子水溶解和稀释,至基料组成与实施例3中的基料相同,即使得基料中总蛋白含量为9.0%,搅拌溶解30min,之后于25mpa下循环均质3次;[0144]热处理:采用2mnaoh溶液调节基料ph至6.7,加热至80℃,并保温10min,之后冷却至43℃;[0145]发酵:加入0.01%(w/w)的发酵剂(保加利亚乳杆菌:嗜热链球菌=1:1),于43℃发酵8h,即ph降低至4.6时,之后于4℃放置24h进行低温后熟。[0146]实施例8和3中制备的基料和高蛋白酸奶的理化性质见表9。从表9中可以看出:在相同的基料组成和相同的热处理条件下,实施例8和3中高蛋白酸奶的硬度、粒径、持水力和钙含量无显著差异,说明通过添加mpc浓缩液和添加mpc粉制备的高蛋白酸奶具有相似的理化性质,即添加mpc浓缩液也可进行软质高蛋白酸奶的制备。[0147]表9实施例8和3中基料和高蛋白酸奶的理化性质[0148][0149]注:同一列中小写字母不同表示对应数据之间差异性显著(p《0.05)。[0150]实施例9通过mpc浓缩液制备高蛋白酸奶[0151]高蛋白酸奶的制备方法,包括如下步骤:[0152]基料配制:调整实施例1中超滤的浓缩倍数为2.85,不进行洗滤,其它步骤与mpc制备步骤保持一致,得到mpc58浓缩液(蛋白的干基百分含量为58%),加去离子水稀释,至基料组成与实施例3中的基料相同,即总蛋白含量为9.0%,搅拌30min;[0153]热处理:采用2mnaoh溶液调节基料ph至6.7,加热至80℃,并保温10min,之后冷却至43℃;[0154]发酵:加入0.01%(w/w)的发酵剂(保加利亚乳杆菌:嗜热链球菌=1:1),于43℃发酵8h,即ph降低至4.6时,之后于4℃放置24h进行低温后熟。[0155]实施例9和3中制备的基料和高蛋白酸奶的理化性质见表10。从表10中可以看出:在相同的基料组成和相同的热处理条件下,实施例9和3中高蛋白酸奶的硬度、粒径、持水力和钙含量无显著差异,说明通过mpc浓缩液直接制备的高蛋白酸奶,与通过添加mpc粉制备的高蛋白酸奶具有相似的理化性质,即通过mpc浓缩液也可直接进行软质高蛋白酸奶的制备。[0156]表10实施例9和3中基料和高蛋白酸奶的理化性质[0157][0158]注:同一列中小写字母不同表示对应数据之间差异性显著(p《0.05)。[0159]实施例10通过发酵前向脱脂乳中添加mcc粉制备高蛋白酸奶:低强度热处理中温度的影响[0160]高蛋白酸奶的制备方法,包括如下步骤:[0161]基料配制:取实施例1中制备的mcc82粉(蛋白的干基百分含量为82.6%),复溶于脱脂乳中,使得复溶液中总蛋白含量为9.0%,搅拌溶解30min,之后于25mpa下循环均质3次;[0162]热处理:采用2mnaoh溶液调节基料ph至6.7,加热至75℃、80℃或85℃,并保温10min,之后冷却至43℃;[0163]发酵:加入0.01%(w/w)的发酵剂(保加利亚乳杆菌:嗜热链球菌=1:1),于43℃发酵8.5h,即ph降低至4.6时,之后于4℃放置24h进行低温后熟。[0164]实施例10、对比例1中制备的基料和高蛋白酸奶的理化性质见表11。从表11中可以看出:对于实施例10中的基料,随着热处理温度的降低,乳清蛋白的变性率逐渐降低,对应所得高蛋白酸奶的硬度和粒径逐渐降低,当热处理温度在75℃时,即当乳清蛋白的变性率为20%时,对应所得高蛋白酸奶的硬度和粒径与对比例1中的高蛋白酸奶接近。随着基料热处理温度的降低,酸奶的持水力略有降低;相比对比例1中的高蛋白酸奶,实施例10中高蛋白酸奶的持水力更高;在实施例10和对比例1中高蛋白酸奶的持水力下,酸奶表层未见显著的乳清析出。相比对比例1中的高蛋白酸奶,实施例10中高蛋白酸奶的钙含量更高,这是因为对比例1中的离心浓缩排乳清,导致了钙的损失。因此,在通过发酵前向脱脂乳中添加mcc粉制备高蛋白酸奶时,可优选热处理温度为75℃、时间为10min、ph为6.7,即乳清蛋白变性率为20%及以下,进行软质高蛋白酸奶的制备,与发酵后排乳清工艺制备的高蛋白酸奶相比,具有相接近的软质感和细腻感、更优的持水性、以及更高的钙含量。[0165]表11实施例10、对比例1中基料和高蛋白酸奶的理化性质[0166][0167]注:同一列中小写字母不同表示对应数据之间差异性显著(p《0.05)。[0168]虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。当前第1页12当前第1页12

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。