1.本发明涉及铁路配件技术领域,尤其是涉及一种单层铁垫板扣件用自锁式固定装置。

背景技术:

2.钢轨扣件是现代轨道交通的一种必备部件,在轨道结构中起固定钢轨和提供弹性的作用。

3.除弹条、螺栓、套管之外,普通弹性扣件从上至下分别由钢轨下弹性层、铁垫板和铁垫板下弹性层组成。而普通扣件的弹性实际上仅由钢轨下弹性层提供,但钢轨下弹性层的刚度又不能太低,若刚度太低会直接降低钢轨的稳定性。

4.针对普通弹性扣件的减振效果不足,人们设计出了单层铁垫板减振扣件,即将普通弹性扣件的铁垫板螺栓孔扩大,增设一个限位套筒,限位套筒为铁垫板提供垂横向约束而又不至于对铁垫板下弹性层造成预压,相当于可恢复铁垫板下弹性层的弹性。单层铁垫板减振扣件的高度与普通弹性扣件一致,通用互换性好,零部件也较少,成本也较低,但单层铁垫板减振扣件的限位套筒因与下部轨枕或轨道板顶面的接触面为水平面,而且接触面积较小,当铁垫板受到的横向力稍大,或螺栓、限位套筒的状态不佳时,往往很难提供稳定可靠的抗横向力性能,所以单层铁垫板减振扣件实际应用很少。

技术实现要素:

5.针对上述现有技术中存在的问题,本发明提供一种单层铁垫板扣件用自锁式固定装置。

6.为了实现上述目的,第一方面,本发明提供一种单层铁垫板扣件用自锁式固定装置,其包括螺栓、限位套筒和螺栓套管,其中限位套筒的底面具有斜坡结构,螺栓套管的顶面也具有对应相互密贴咬合的斜坡结构。

7.本发明的单层铁垫板扣件用自锁式固定装置所具有的有益效果包括:

8.(1)本发明提供的装置能够形成有效的自锁效果,从而确保铁垫板的横向稳定性及可靠性;

9.(2)本发明提供的装置能够避免限位套筒变形或过早失效,从而显著延长限位套筒的可靠性及耐久性;

10.(3)本发明提供的调高垫层具有较高的力学性能,从而能够延长装置的使用寿命。

附图说明

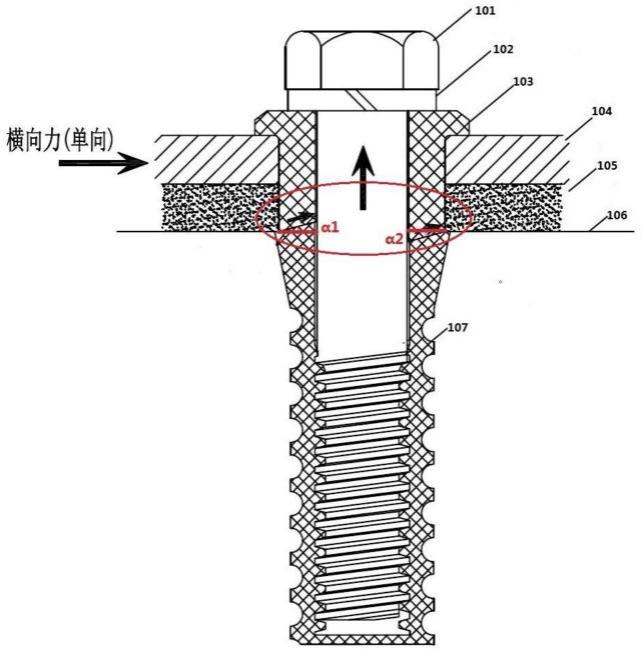

11.图1a)~1c)分别为本发明限位套筒与螺栓管套三种不同结构的示意图;

12.图2a)~2c)分别为本发明对应的调高垫层三种不同结构的示意图;

13.图3为现有的单层铁垫板扣件的结构示意图;

14.附图标记:

15.101-螺栓、102-弹簧垫片、103-限位套筒、103-1-限位套筒的底面i、103-2-限位套筒的底面ii、104-铁垫板、105-铁垫板下弹性层、106-轨枕(轨道板)承轨面、107-螺栓套管、201-调高垫层。

具体实施方式

16.下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

17.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括

……”

限定的要素,并不排除在包括要素的过程、方法、物品或者设备中还存在另外的相同要素。

18.在实际应用过程中,单层铁垫板减振扣件主要包括钢轨下弹性层、铁垫板、铁垫板下弹性层和限位套筒。其中限位套筒为铁垫板提供垂向约束,且不会造成对铁垫板下弹性层造成预压。但是限位套筒因与下部轨枕或轨道板顶面的接触面为水平面,而且接触面积较小,在铁垫板受到较大横向力时,其可能会发生横向移位,从而导致减振效果降低。

19.如何避免或降低铁垫板产生横向移位,保证单层铁垫板扣件的减振效果是本发明的关键。

20.为了解决上述问题,本发明提供一种单层铁垫板扣件用自锁式固定装置。该装置中将限位套筒的底面设置具有斜坡结构,相应的螺栓套管的顶面也具有相互密贴咬合的斜坡结构,从而使得铁垫板因横向力作用而挤压限位套筒时,限位套筒会沿着斜坡向上移位并挤压螺栓,反过来使螺栓对限位套管的约束力增大,从而铁垫板所受横向力越大,斜坡的设置会使螺栓对限位套筒的约束力也越大,形成一种自锁效应,从而可有效抑制铁垫板的横向移位。

21.本发明中,斜坡结构是指沿着铁垫板受横向力方向,限位套筒的底面具有向上的倾斜结构,其中铁垫板一般会受到单向横向力或双向横向力。铁垫板受到单向横向力或双向横向力时,会对限位套筒形成挤压,从而使得限位套筒的单侧或双侧受力。

22.具体地,如图1a)~1c)所示,本发明提供的单层铁垫板扣件用自锁式固定装置主要包括螺栓101、限位套筒103和螺栓套管107。其中,限位套筒103的底面具有斜坡结构,相应的螺栓套管107的顶面也具有对应相互密贴咬合的斜坡结构,从而形成自锁式固定装置。

23.其中,限位套筒103的底面可以全部为斜坡结构,也可以部分为斜坡结构。螺栓套管107的顶面与限位套筒103的底面相对应,使得能够紧密贴合。

24.在本发明的一个优选实施方式中,限位套筒的底面与水平面夹角的正切值小于限位套筒和螺栓套管之间的摩擦系数。

25.其中,通过上述设置,确保铁垫板的横向力传导并转换为限位套筒对螺栓轴向的挤压,形成有效的自锁效果,确保铁垫板的横向稳定性及可靠性。

26.优选地,限位套筒的部分底面为斜坡结构。例如限位套筒的底面部分为斜坡结构,相对方向的限位套筒的底面部分可以为斜坡结构,也可以不为斜坡结构,优选为斜坡结构。进一步地,限位套筒的底面为类“平行状”(或倾斜“z”字型)或类“∽”型。这样使得当铁垫板

受单向横向力时,受横向力方向对应的限位套筒的底面部分为斜坡结构。

27.例如,图1a-1)为限位套筒的一个立体示意图。如图1a-1)所示,限位套筒的底面为类“平行状”(或倾斜“z”字型),也就是受力方向的底面i 103-1与相对不受力方向的底面ii 103-2大致平行,即为类似的“∥”状(或倾斜“z”字型)。

28.例如,图1a-2)为限位套筒的另一个立体示意图。如图1a-2)所示,限位套筒的底面为类“∽”型,也就是受力方向的底面i 103-1与相对不受力方向的底面ii 103-2大致(反向)对称,且底面i 103-1与底面ii 103-2可以由一个或多个曲面过渡而成(例如2个或4个)。

29.其中,将限位套筒的底面设置为类“平行状”(或倾斜“z”字型)或类“∽”型,使得当铁垫板受到单向横向力时,限位套筒对螺柱形成有效的挤压,而相对不受力方向的限位套筒不对螺柱进行挤压。

30.优选地,限位套筒的底面i 103-1与水平面的夹角α1大于限位套筒的底面ii 103-2与水平面的夹角α2。

31.优选地,α1/α2=1.01~1.1,更优选地,α1/α2=1.03~1.07,例如α1/α2=1.05,这样的角度设计能够让横向力更多由受力方向这一侧承担,从而避免螺栓承受剪切力。

32.在另一个优选的实施方式中,限位套筒的底面为锥型或“八”字型。例如,如图1b)所示,当铁垫板受到的力为双向横向力时,受横向力部分的限位套筒的底面为倾斜结构,如为对应的锥型或“八”字型。

33.其中,将限位套筒的底面设置为对应的锥型或“八”字型,使得当铁垫板受到双向横向力时,限位套筒在两侧分别受到横向力,从而同时对螺柱进行挤压。

34.优选地,限位套筒分别在两侧受力方向对应的底面与水平面的夹角相等,也就是α1=α2,从而使得两侧横向力能够均匀的传递给限位套筒,从而使得螺柱两侧受力相当,保证螺柱的安全性。

35.优选地,该斜坡结构具有平滑的表面或呈锯齿状(如图1c)所示)。其中锯齿状可以为形状规则的锯齿状,也可以为形状不规则的锯齿状,优选为形状不规则的锯齿状,从而能够使得自锁效应更加明显。

36.在本发明中,通过将限位套筒和螺栓套管对应的斜坡结构,能够使得螺栓的拧紧力矩由普通弹性扣件或单层铁垫板减振扣件的150~300n

·

m大大降低至50~80n

·

m。螺栓拧紧力矩大大降低,使得无横向力作用于铁垫板上时,限位套筒受螺栓的预紧力较小,仅在有横向力作用于铁垫板上的短暂时刻,限位套筒才会承受较大的预紧力,避免限位套筒变形或过早失效,从而显著延长限位套筒的可靠性及耐久性。

37.其中,由于上述限位套筒和螺栓套管的特殊结构,为了保证限位套筒和螺栓套管的安全性和稳定性,需要增大限位套筒和螺栓套管的厚度,从而能够增加限位套筒底部与螺栓套管顶部之间的接触面积,限位套筒在产生微小横向移位趋势时,因接触面积加大所受约束力增加。

38.优选地,限位套筒的厚度为10~30mm,更优选为15~25mm,例如20mm。

39.优选地,螺栓套管的厚度为10~30mm,更优选为15~25mm,例如20mm。

40.经研究发现,若限位套筒或螺旋套管的厚度小于10mm,则其受到的应力较大,容易产生蠕变、塑性变形;若限位套筒或螺旋套管的厚度大于30mm,占用空间大,同时浪费成本。

41.在本发明的一个优选实施方式中,如图2a)~2c)所示,当单层铁垫板扣件需要调高时,该装置还可以包括调高垫层。该调高垫层的一部分位于铁垫板下弹性层和轨枕(轨道板)承轨面之间,另一部分位于限位套筒和螺栓套管之间。其中该调高垫层位于限位套筒和螺栓套管之间的部分也设置为对应密贴咬合的斜坡结构。

42.在本发明中,调高垫层可以是单层或者多层,调高垫层的厚度根据实际情况而确定。同时调高垫层需要较高的力学性能。优选地,调高垫层和/或螺栓套管可以由增强聚氨酯66复合材料制成。例如,调高垫层和螺栓套管均由增强聚氨酯66复合材料制成。

43.增强聚氨酯66复合材料优选选自晶须增强聚氨酯66,更优选选自复合型钛酸钾晶须增强聚氨酯66(以下简称“复合pu66”)。

44.具体地,制备复合pu66的原料主要为复合型钛酸钾晶须、聚氨酯66和多羟基醇,其中

45.复合型钛酸钾晶须与聚氨酯66的质量比为(10~30):100,优选为(15~25):100,更优选为(18~22):100;和/或

46.多羟基醇与聚氨酯66的质量比为(1~15):100,优选为(3~11):100,更优选为(6~8):100。

47.经研究发现,复合型钛酸钾晶须能够明显增加复合pu66的力学性能(如拉伸强度、冲击强度),当复合型钛酸钾晶须与聚氨酯66的质量比小于10:100时,复合pu66的力学性能随着复合型钛酸钾质量的增加而增加,当复合型钛酸钾晶须与聚氨酯66的质量比为30:100时,复合pu66的力学性能达到最佳,当复合型钛酸钾晶须的质量继续增大时,复合pu66的力学性能反而呈下降趋势。

48.不受理论束缚,造成复合pu66的力学性能随着复合型钛酸钾晶须的质量的增加先上升后下降的趋势可能由应力集中、界面效应等因素共同作用的结果。

49.在本发明中,多羟基醇能够进一步提高复合型钛酸钾与聚氨酯66之间的结合力。

50.经研究发现,多羟基醇选自1,2-乙二醇、1,3-丙二醇、2,3-丁二醇、1,5-戊二醇、甘油、三羟甲基丙烷、季戊四醇中的至少一种,优选为甘油、三羟甲基丙烷、季戊四醇中的至少一者时,能够提高复合pu66的力学强度。

51.其中,复合型钛酸钾晶须的原料主要包括钛酸钾晶须、偶联剂和氧化石墨烯,其中

52.偶联剂与钛酸钾晶须的质量比为(0.5~3):100,优选(1.2~2.4):100,更优选为(1.8~2.2):100;和/或

53.氧化石墨烯与钛酸钾晶须的质量比为(3~12):100,优选(5~10):100,更优选为(6~8):100。

54.在本发明中,钛酸钾晶须指六钛酸钾晶须,其分子式为k2o

·

6tio2,其为隧道式结构的针状晶体,直径为0.2~0.5μm,长度为8~100μm,在树脂中分散性极好,因此常作为树脂增强材料。但是由于钛酸钾晶须细小,但是在树脂中易发生团聚和搭桥现象,同时在表面处理和成型加工过程中极易折断,而晶须只有保持一定的长径比才能使其增强树脂体现出优异的性能。因此改善钛酸钾晶须在树脂中的分散性以及增加晶须的硬度使其在加工过程中少受或免受损伤是本发明的关键。

55.偶联剂选自硅烷偶联剂(kh-550)、硬脂酸和钛酸酯偶联剂(ndz-201)。采用偶联剂对钛酸钾晶须进行表面处理,能够改善复合pu66的力学性能。

56.现有技术中,硅烷偶联剂的增强效果最好,其次为钛酸酯偶联剂,最后为硬脂酸,因此最常用硅烷偶联剂对钛酸锂晶须进行改性。

57.然而,经大量研究发现,利用硬脂酸对钛酸钾晶须进行改进的同时,加入少量的氧化石墨烯,不仅进一步提高钛酸钾晶须的分散性,还能够显著提高钛酸钾晶须的硬度。随着硬脂酸和氧化石墨烯的含量的增加,钛酸钾晶须的硬度也增大,但是当硬脂酸、氧化石墨烯与钛酸钾晶须的质量比分别大于3:100,12:100后,硬度增强效果趋于稳定。

58.其中硬酸酯(c

18h36

o2)属于阴离子表面活性剂,分子一端为长链烷基,其结构和聚合物分子结构近似,因而与有机高聚物有一定的相容性,分子另一端为羟基,可与无机物表面发生物理、化学作用。

59.不受理论束缚,硬脂酸中含有羧基、氧化石墨烯中含有羟基、环氧基、羧基等多官能团,两者的官能团可能对钛酸锂晶须的表面进行改性,同时硬脂酸和氧化石墨烯之间可能发生反应或生成氢键,对钛酸锂晶须的表面形成网络保护膜,使得钛酸锂晶须的硬度变大,同时改性后的钛酸锂晶须由亲水性转变为较为亲油性,在有机溶液中的分散性显著提高。

60.优选地,复合型钛酸钾晶须的制备过程包括:

61.步骤1-1、将硬脂酸溶解于无水乙醇中;

62.步骤1-2、在步骤1-1的溶液中加入钛酸钾晶须,超声分散;

63.步骤1-3、在步骤1-2的溶液中加入氧化石墨烯,超声分散;

64.步骤1-4、将步骤1-3的溶液进行后处理,得到复合型钛酸晶须。

65.其中,后处理包括离心、洗涤和烘干。

66.具体地,将步骤3的溶液进行多次离心洗涤,直至ph值为中性,然后在85℃的真空干燥箱中,烘干1h。

67.优选地,复合pu66还包括润滑剂、阻燃剂和抗氧化剂中的至少一种。

68.具体地,润滑剂与聚氨酯66的质量比为(1~10):100,优选为(3~8):100,更优选为(5~7):100。

69.具体地,阻燃剂与聚氨酯66的质量比为(10~30):100,优选为(15~25):100,更优选为(18~22):100。

70.具体地,抗氧化剂与聚氨酯66的质量比为(1~10):100,优选为(3~8):100,更优选为(5~7):100。

71.其中,润滑剂优选为三硬脂酸甘油酯、季戊四醇硬脂酸酯(pets)、n,n

’‑

乙撑双硬脂酰胺(ebs)中的至少一种。

72.其中,阻燃剂优选为氢氧化铝、氢氧化镁、层状双氢氧化物。该阻燃剂具有阻燃、消烟、填充三个功能,不产生二次污染。

73.其中,抗氧剂选自酚类抗氧剂、亚磷酸脂类抗氧剂、金属离子稳定剂中的至少一种,如可以选择1010抗氧化剂,1075抗氧化剂,1098抗氧化剂,168抗氧化剂,oabh抗氧化剂,tnp抗氧化剂,n445抗氧化剂和tnp抗氧化剂。

74.具体地,复合pu66的制备过程包括:

75.步骤2-1、将多羟基醇溶解于无水乙醇中,然后加入聚氨酯66,超声分散,离心、洗涤、烘干。

76.其中,该步骤将多羟基醇与聚氨酯66混合,相当于先对聚氨酯66的改性,从而使得聚氨酯66与复合型钛酸钾晶须更利于结合。

77.步骤2-2、将步骤2-1得到的体系、润滑剂、阻燃剂和抗氧化剂通过双螺杆挤出机塑化后通过口模输送到高温熔体浸润槽,其中高温熔体浸润槽的槽内温度为280~330℃,且高温熔体浸润槽长度为2~4m;

78.步骤2-3、将复合型钛酸钾晶须牵引到步骤2-2的高温熔体浸润槽中,通过牵引浸润,进行冷却、切粒,得到复合pu66。

79.在本发明中,复合pu66的拉伸强度和冲击强度比聚氨酯66显著增强,从而应用在本发明中,能够延长本发明装置的使用寿命。

80.为了进一步理解本发明,下面结合实施例对本发明提供的固定装置、复合pu66进行描述,本发明的保护范围不受以下实施例的限制。值得注意的是,本发明所需的原料均可以通过市购得到。

81.实施例

82.实施例1

83.单层铁垫板扣件用自锁式固定装置主要包括螺栓101、限位套筒103、螺栓套管107和调高垫层201。

84.其中,限位套筒103的底面为光滑的斜坡结构,相应的螺栓套管107的顶面、调高垫层201位于限位套筒103和螺栓套管107之间的底面和顶面也为对应的斜坡结构,从而形成自锁式固定装置。

85.限位套筒103的底面i 103-1与底面ii 103-2为倾斜结构,且底面i 103-1与水平面的夹角α1大于底面ii 103-2与水平面的夹角α2,即α1=12

°

,α1/α2=1.05。

86.限位套筒103的厚度为20mm;螺栓套管107的厚度为20mm。

87.调高垫层201由复合型钛酸钾晶须增强聚氨酯66制成。

88.实施例2

89.单层铁垫板扣件用自锁式固定装置主要包括螺栓101、限位套筒103、螺栓套管107和调高垫层201。

90.其中,限位套筒103的底面为光滑的斜坡结构,相应的螺栓套管107的顶面、调高垫层201位于限位套筒103和螺栓套管107之间的底面和顶面也为对应的斜坡结构,从而形成自锁式固定装置。

91.限位套筒103的底面为锥型,且受力方向对应的底面与水平面的夹角α1等于相对一侧底面与水平面的夹角α2,即α1=α2=13

°

。

92.限位套筒103的厚度为20mm;螺栓套管107的厚度为20mm。

93.调高垫层201由复合型钛酸钾晶须增强聚氨酯66制成。

94.实施例3

95.(1)制备复合型钛酸钾晶须:

96.步骤1-1、将2g硬脂酸溶解于300g无水乙醇中;

97.步骤1-2、在步骤1-1的溶液中加入100g钛酸钾晶须,超声分散8分钟;

98.步骤1-3、在步骤1-2的溶液中加入7g氧化石墨烯,超声分散1h;

99.步骤1-4、将步骤1-3的溶液离心洗涤多次,直至ph值为中性,然后在85℃的真空干

燥箱中,烘干1h,得到复合型钛酸晶须。

100.(2)制备复合pu66:

101.步骤2-1、将8g甘油溶解于260g无水乙醇中,然后加入100g聚氨酯66,超声分散2h,离心洗涤3次,然后在85℃的真空干燥箱中,烘干3h。

102.步骤2-2、将步骤2-1得到的体系、6g三硬脂酸甘油酯、20g氢氧化铝和6g 1010抗氧化剂通过双螺杆挤出机塑化后通过口模输送到高温熔体浸润槽,其中高温熔体浸润槽的槽内温度为320℃,且高温熔体浸润槽长度为4m。

103.步骤2-3、将22g复合型钛酸钾晶须牵引到步骤2-2的高温熔体浸润槽中,通过牵引浸润,进行冷却、切粒,得到复合pu66。

104.对比例

105.对比例1

106.与实施例3相似的工艺过程,区别仅在于,不添加氧化石墨烯。

107.对比例2

108.与实施例3相似的工艺过程,区别仅在于,不添加甘油。

109.实验例

110.实验例1

111.对实施例1、2的铁垫板施加横向力,分析实施例1、2的受力情况。

112.当实施例1的铁垫板受到30kn单向横向力时,实施例1中螺栓的拧紧力矩为50n

·

m,而现有的单层铁垫板减振扣件(如图3所示)中螺栓的拧紧力矩为200n

·

m。

113.当实施例2的铁垫板受到50kn双向横向力时,实施例2中螺栓的拧紧力矩为80n

·

m,而现有的单层铁垫板减振扣件(如图3所示)中螺栓的拧紧力矩为300n

·

m。

114.因此可以看出,利用本发明的固定装置,能够大大减小螺栓的拧紧力矩,从而使得限位套筒受到螺栓的预紧力较小,保证了限位套筒的安全性,延长了限位套筒的使用寿命。

115.实验例2

116.对实施例3和对比例1~2进行力学性能(拉伸强度、冲击强度)测试,其结果如表1所示。

117.表1

118.性能指标实施例3对比例1对比例2拉伸强度(mpa)15590125无缺口冲击强度(kj/m2)402130

119.从表1可以看出,将实施例3的复合pu66制作成调高垫层和螺栓套管,从而得到的调高垫层和螺栓套管的拉伸强度、冲击强度显著提高。

120.由于调高垫层需要匹配并填满限位套筒与螺栓套管之间的斜坡结构,以使限位套筒与螺栓套管之间仍能保持紧密的相互作用关系,即调高垫层在限位套筒与螺栓套管之间的部分,将承受与螺栓套管相同的挤压荷载,因此提高该调高垫层和螺栓套管的拉伸强度、冲击强度,使得其能够承受更大的螺栓的预紧力,从而保证本发明装置的安全性和稳定性。

121.以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明

的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。