1.本实用新型涉及碳酸钠生产系统技术领域,具体涉及一种以硫酸钠和二氧化碳为原料制纯碱副产石膏的系统。

背景技术:

2.纯碱化学名称碳酸钠(na2co3),是重要的化工原料之一,其广泛应用于轻工日化、建材、化学工业、食品工业、冶金、纺织、石油、国防、医药等领域,玻璃制造工业是纯碱的主要消费部门,生产1吨玻璃约消耗纯碱0.2吨。因此纯碱的生产工艺及效率尤其重要。

3.目前国内碳酸钠生产技术包括氨碱法、联碱法和天然碱加工法。三种方法分别存在以下缺陷:1)氨碱法消耗大量的自然资源;原盐的利用率低;生产的副产品氯化钙利用率低,大部分作为废渣处理,对环境污染较大;2)联碱法较氨碱法污染小,且原盐利用率较高;但是生产出来的纯碱产品的盐分和粒度不如氨碱,品控难度大;且制碱工业需要与合成氨工业相互匹配形成“双线生产”,检修复杂;3)天然碱加工法主要是依靠天然碱矿物为原料制取纯碱,虽然天然碱法对环境污染较小,相对成本偏低,但天然碱矿物的地域性严重限制纯碱产量和运用。因此,研制一种生产效率高、能耗少、废液排放量小、产品纯度高的纯碱生产系统可弥补市场纯碱生产技术的不足,对市场上纯碱的生产及应用具有重要意义。

技术实现要素:

4.本实用新型意在提供一种以硫酸钠和二氧化碳为原料制纯碱副产石膏的系统,以解决目前的纯碱生产系统存在生产效率低的技术问题。

5.为达到上述目的,本实用新型采用如下技术方案:一种以硫酸钠和二氧化碳为原料制纯碱副产石膏的系统,包括复分解单元、湿分解单元和回收单元;所述复分解单元出口分别和湿分解单元和回收单元的进口管道连接;所述湿分解单元和回收单元的出口合并为一路管道后与复分解单元进口管道连接。

6.本方案的原理及优点是:

7.1、与联碱法中纯碱生产线依赖于氨生产线相比,本方案纯碱生产线能单独配置,原料元明粉和碳酸氢铵经复分解反应和湿分解反应即可获得纯碱,简化生产流程,无需依赖其他生产线,减少停工检查时间,从而提升生产效率。

8.2、与现有技术不同,本方案底物在管道连接的复分解单元和湿分解单元中制备纯碱,其中复分解单元中发生复分解反应,复分解反应后的盐析效应有效提高碳酸氢钠结晶的结晶率,从而有效推动反应正向进行,提升底物转化效率;相对于现有技术中的冷冻结晶、蒸发结晶再干燥的工序,本方案盐析效应显著缩短了生产流程,有效提升生产效率。

9.3、现有技术氨碱法和联碱法中煅烧碳酸氢钠制纯碱不同,本方案技术中湿碳酸氢钠在湿分解单元中加热分解为碳酸钠,产品纯度高(产品中碳酸钠含量大于99.5%)、品控难度小;且本方案无高温煅烧工序,燃煤用量低,显著降低了电能及蒸汽的相对能耗,反应条件温和,节省了设备投资成本。

10.4、现有技术中排放大量工业三废造成环境污染不同,本方案设置回收单元对反应过程中产生的三废进行回收再利用,在生产纯碱的同时副产石膏,显著提升资源利用效率,且整体生产过程稳定可靠、无三废排放,使得生产工艺更加绿色环保。

11.优选的,所述复分解单元包括复分解反应装置和复分解过滤装置;所述复分解反应装置进口管道连接硫酸钠进料单元和碳酸氢铵进料单元,所述硫酸钠进料单元包括沿物料流向依次管道连接的溶解装置、输送泵和缓冲装置,缓冲装置与复分解反应装置进口管道连接;所述复分解过滤装置出口与湿分解单元和回收单元进口管道连接;所述湿分解单元和回收单元的出口合并为一路管道后与溶解装置进口管道连接。采用上述方案,反应底物硫酸钠和碳酸氢氨采用分步进料的方式,便于反应前底物混合均匀,水溶液为复分解反应和盐析效应提供反应环境,提高底物转化率。

12.优选的,所述回收单元包括沿物料流向依次管道连接的脱碳脱氨装置、石膏生成装置、氨吸收装置和碳化装置;所述脱碳脱氨装置包括沿物料流向依次管道连接的管式换热器和脱碳脱氨反应器,所述管式换热器与复分解过滤装置管道连接。采用上述方案,便于复分解反应溶液经脱碳脱氨后获得石膏生产的前体溶液,并在生成石膏后回收反应过程中产生的废气,并获得反应底物碳酸氢铵,提升资源利用率。

13.优选的,所述氨吸收装置与复分解反应装置、脱碳脱氨反应器和石膏生成装置间均连接有气体输送管道;所述氨吸收装置还设有尾气出口,尾气出口管道连接尾气吸收装置。采用上述方案,便于回收反应过程中产生的废气和废液,提升资源利用率,同时避免三废直接排放污染环境。

14.优选的,石膏生成装置上管道连接有石灰粉进料装置和石膏过滤装置,石膏过滤装置与湿分解单元出口合并为一路管道后与溶解装置进口管道连接。采用上述方案,便于反应过程中产生的二氧化硫的吸收,避免有害气体直接排放对环境造成污染。

15.优选的,所述碳化装置设有二氧化碳进口和碳酸氢铵出口,所述碳酸氢铵出口管道连接有碳酸氢铵过滤装置,碳酸氢铵过滤装置出口与碳酸氢铵进料单元和氮吸收装置均管道连接。采用上述方案,便于氨吸收和碳化工序产生的碳酸氢铵固体和母液的回收利用,避免废水排放污染环境。

16.优选的,所述湿分解单元包括沿物料流向依次管道连接的湿分解反应装置、湿分解过滤装置和干燥装置,所述湿分解反应装置与碳化装置间连接有气体输送管道;湿分解过滤装置出口与石膏过滤装置出口合并为一路管道后与溶解装置进口管道连接,管道上设有净化装置和碳酸钙过滤装置。采用上述方案,一方面便于产物碳酸钠的生成、过滤和干燥;另一方面,便于反应产生的废气和废液的回收利用。

17.优选的,所述湿分解反应装置上设有调节ph的物料通道与ph检测组件;所述干燥装置为流化床干燥机或气流干燥机中的任意一种。采用上述方案,便于氢氧化钠对湿分解反应装置内的湿碳酸氢钠溶液调节ph以及检测溶液ph是否达到预期,便于氢氧化钠完全分解为碳酸钠,提升产物得率;不同干燥机便于满足客户对产品中碳酸钠颗粒粒度的不同要求,当碳酸钠结晶颗粒95%以上小于80目,可采用振动流化床干燥机;如95%以上大于80目为粉状,则可采用气流干燥机。

18.优选的,所述湿分解反应装置、脱碳脱氨反应器、石膏生成装置上均设有加热装置;所述湿分解反应装置和湿分解过滤装置间设有冷却装置。采用上述方案,便于各反应装

置内反应完全进行,提升底物转化率。

19.优选的,所述湿分解反应装置、脱碳脱氨反应器、氨吸收装置、尾气吸收装置和碳化装置均设有自循环管路;所述自循环管路上均设有输送泵。采用上述方案,便于加快个反应装置间的液体输送速度,进一步缩短反应用时,提升生产效率。

附图说明

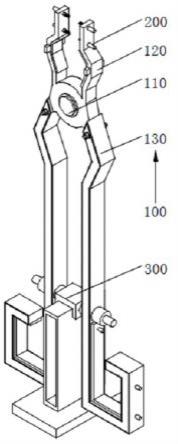

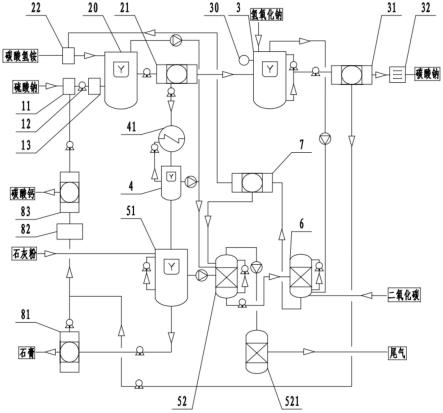

20.图1为本实用新型实施例1的结构示意图。

21.图2为本实用新型实施例2的结构示意图。

具体实施方式

22.下面通过具体实施方式进一步详细说明:

23.说明书附图中的附图标记包括:溶解槽11、输送泵12、缓冲槽13、复分解反应器20、复分解过滤机21、碳酸氢铵仓22、湿分解反应器3、ph检测仪30、湿分解过滤机31、流化床干燥机32、脱碳脱氨反应器4、换热器41、蒸氨器51、氨气吸收塔52、尾气吸收塔521、碳化塔6、碳酸氢铵过滤机7、石膏过滤机81、净化槽82、碳酸钙过滤机83。

24.实施例1

25.本实施例基本如图1所示:一种以硫酸钠和二氧化碳为原料制纯碱副产石膏的系统,包括复分解单元、湿分解单元和回收单元;复分解单元包括复分解反应装置和复分解过滤装置,本实施例具体为复分解反应器20和复分解过滤机21;复分解反应器20进口管道连接硫酸钠进料单元和碳酸氢铵进料单元,碳酸氢铵进料单元在本实施例具体为碳酸氢铵仓22,碳酸氢铵仓22中底物经传送皮带输送至复分解反应器20内;硫酸钠进料单元包括沿物料流向依次管道连接的溶解装置、输送泵12和缓冲装置,本实施例具体为沿物料流向依次管道连接的溶解槽11、输送泵12和缓冲槽13;缓冲槽13与复分解反应器20进口管道连接;复分解过滤机21出口与湿分解单元和回收单元进口管道连接。

26.湿分解单元包括沿物料流向依次管道连接的湿分解反应装置、湿分解过滤装置和干燥装置,本实施例具体为沿物料流向依次管道连接的湿分解反应器3、湿分解过滤机31和干燥机;湿分解反应器3上设有调节ph的物料通道与ph检测组件,具体为ph检测仪30,便于氢氧化钠进入湿分解反应器3中调节并检测溶液ph;干燥机为流化床干燥机32或气流干燥机中的任意一种,本实施例具体为流化床干燥机32,有效满足客户对纯碱产品中碳酸钠颗粒粒度的不同要求。

27.回收单元包括沿物料流向依次管道连接的脱碳脱氨装置、石膏生成装置、氨吸收装置和碳化装置;脱碳脱氨装置包括沿物料流向依次管道连接的管式换热器41和脱碳脱氨反应器 4,管式换热器41与复分解过滤机21管道连接。本实施例石膏生成装置为蒸氨器51,蒸氨器51上管道连接有石灰粉进料装置和石膏过滤装置,本实施例具体为石膏过滤机81。本实施例氨吸收装置具体为氨气吸收塔52,氨气吸收塔52与复分解反应器20、脱碳脱氨反应器4 和蒸氨器51间均连接有气体输送管道,管道上均设有离心风机,氨气吸收塔52上还管道连接有尾气吸收装置,本实施例具体为尾气吸收塔521,主要吸收混合废气中的氨、二氧化硫和二氧化碳。本实施例碳化装置具体为碳化塔6,碳化塔6与湿分解反应器3间连接有气体输送管道,管道上设有离心风机;碳化塔6上还设有二氧化碳进口和碳酸氢铵出口,二

氧化碳进口与外界二氧化碳罐管道连接;碳酸氢铵出口管道连接有碳酸氢铵过滤装置,本实施例具体为碳酸氢铵过滤机7,碳酸氢铵过滤机7出口与碳酸氢铵仓22和氮气吸收塔均管道连接。

28.石膏过滤机81与湿分解过滤机31的出口合并为一路管道后与溶解槽11进口管道连接,管道上设有净化装置和碳酸钙过滤装置,本实施例具体为净化槽82和碳酸钙过滤机83。

29.湿分解反应器3、脱碳脱氨反应器4、蒸氨器51连接有加热装置,加热装置为热水输送管道(图中未示出);湿分解反应器3和湿分解过滤机31间设有冷却装置,本实施例具体为冷却槽(图中未示出),冷却槽连接有冷却水输送管道。如图2所示,本实施例中各装置间的连接管道上均设有循环泵。

30.本实施例具体实施过程如下:反应底物硫酸钠固体在溶解槽11内溶解为饱和溶液,饱和溶液经输送泵12输送至缓冲槽13;随后硫酸钠饱和溶液和过量的碳酸氢铵均输送至复分解反应器2内,两者在复分解反应器20内发生复分解反应,生成碳酸氢钠结晶和硫酸铵的混合溶液,碳酸氢钠结晶则经复分解过滤机21过滤后分离为湿碳酸氢钠和滤液ⅰ(滤液ⅰ包括碳酸氢铵、硫酸氢铵等)。

31.湿碳酸氢钠进入湿分解反应器3内,在氢氧化钠调节ph后加热分解为二氧化碳气体和碳酸钠溶液,二氧化碳气体在离心风机的作用下经输送管道输送进入碳化塔6;碳酸钠溶液冷却后经湿分解过滤机31过滤,获得湿碳酸钠和滤液ⅱ,湿碳酸钠在流化床干燥机32中干燥获得纯碱产品。

32.经复分解过滤机21过滤后,获得的滤液ⅰ再经加热器加热后进入脱碳脱氨反应器4,滤液ⅰ中碳酸氢铵在脱碳脱氨反应器4中发生分解反应,随后碳酸氢铵分解为包括氨气、二氧化硫和氮气在内的混合气体,产生的混合气体在离心风机的作用下管道输送至氨气吸收塔 52;剩余滤液ⅰ进入蒸氨器51,滤液ⅰ中的硫酸铵在蒸氨器51内与石灰粉加热反应生成石膏溶液、氨气和二氧化碳,氨气和二氧化碳也管道输送至氨气吸收塔52,石膏溶液则经石膏过滤机81过滤后获得石膏和滤液ⅲ,滤液ⅲ与滤液ⅱ汇合后形成碳酸钙溶液,碳酸钙溶液经净化槽82净化后进入碳酸钙过滤机83完成过滤,获得碳酸钙渣和滤液ⅵ,滤液ⅵ进入溶解槽11,重新配置硫酸钠饱和溶液。

33.输送至氨气吸收塔52的混合气体在吸收完氨气后,获得氨水和尾气,尾气中主要包含二氧化硫和氮气,尾气进入尾气吸收塔521完成二氧化硫的吸收,剩余氮气则排入大气,避免造成空气污染。氨水进入碳化塔6后,与外界输入的二氧化碳完成碳化反应,获得碳酸氢铵溶液,碳酸氢铵溶液经碳酸氢铵过滤机7过滤后获得固体碳酸氢铵和滤液

ⅴ

,滤液

ⅴ

进入氨气吸收塔52内再次吸收氨气;碳酸氢铵则进入碳酸氢铵仓22内,重新进入下一轮反应。

34.本实施例的生产系统将反应过程中产生的废气和废液经合成反应底物或配置底物溶液的方式循环利用,避免产生工业三废的同时提升资源利用率,使得生产过程更加绿色环保;同时反应条件温和,加热均可通过管道输入的热水加热,无须高温煅烧,节约燃煤资源。

35.实施例2

36.为了进一步促进底物转化率,提升产物得率;本实施例与实施例1的区别在于,如

图2 所示,湿分解反应器3、脱碳脱氨反应器4、蒸氨器51、尾气吸收塔521和碳化塔6均设有自循环管路,自循环管路上均设有输送泵12。

37.本实施例中部分发生反应的溶液经自循环管路再次回到反应器/塔中,延长底物反应时间,提升底物转化效率,提升产物得率。

38.以上所述的仅是本实用新型的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本实用新型技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。