1.本发明属于纺织技术领域,特别涉及一种机织圆管及其织造方法。

背景技术:

2.现阶段圆管多数利用三维编织工艺或者利用专用圆织设备进行制备,设备专业性要求高,且圆织机仅可用于圆管的织造,品种适用性差。

3.专利cn 111575866a中提出了一种无拼接型机织管的制备方法,这种连续喂入纬纱的方式很难控制纬纱喂入张力,造成幅宽边缘经密不稳定的问题,并且只适用于单层经纱与纬纱的圆管编织,圆管规格受到限制。

4.专利cn 110269994a发明一种导管及其制备方法,包括内衬管、加强层及外套管,其加强层是由编织段和缠绕段连接而成,其力学性能存在差异,加强层虽然可以与其内衬管紧密贴合,但是织造效率低下,圆管的缠绕方式单一固定,缠绕方向相同。

技术实现要素:

5.有鉴于此,本发明提供了一种机织圆管及其织造方法,利用2.5d机织设备实现高精度圆管的织造,可以精确控制圆管的内外直径,幅宽边缘经密可精确控制,纬纱周向及轴向连续,纬纱拉紧张力靠圆管模具控制,解决机织圆管幅宽边缘处经密不稳定的问题,同时可以实现不同厚度、不同直径圆管的编织。

6.实现本发明目的的技术解决方案为:

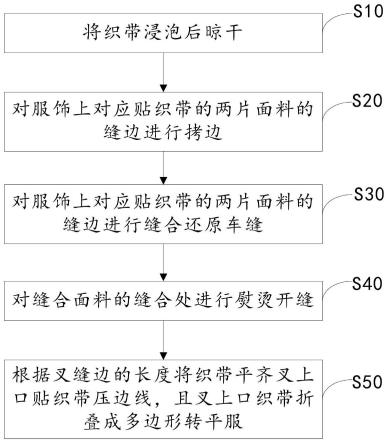

7.一种机织圆管的织造方法,包括以下步骤:

8.步骤1:织造工艺设计,具体包括:

9.将经纱分为上部经纱与下部经纱,所述上部经纱层数n与下部经纱层数n相同,所述上部经纱各层的列数与下部经纱各层的列数以圆管中线为轴呈轴对称关系,即上部经纱的第一层经纱的列数与下部经纱末一层经纱的列数相同,上部经纱第二层经纱列数与下部经纱末二层经纱列数相同,以此类推;纬纱层数比经纱总层数2n少或多2k层(k=0,1,2,3,4

……

),

10.经纬密及经纬纱规格的设计与圆管的性能要求有关系,根据圆管的性能要求设计,

11.纬纱采用梭子引纬,梭子数与每纬引纬的圈数相同,每圈独立使用一个梭子,即每层纬纱在各自圈层从织造开始到织造结束用一根连续纬纱,

12.所述上部经纱的第一层经纱列数与下部经纱的末一层经纱列数的总列数为组织循环的整数倍,上部经纱第一层经纱以下及下部经纱末一层经纱以上的内部经纱各层列数呈减少趋势,经纱相邻层间的列数相同或不同,当相邻层经纱列数不同时,减少列数为2b(b=0,1,2

……

)列;

13.上部经纱末一层经纱列数与下部经纱第一层经纱列数的总列数m由圆管内径d确定,由圆管周长c及设计经密w计算得到最内层一圈经纱根数m,即c=pi*d,pi=

3.1415926

……

,m=c*w;圆管的织造层数由圆管厚度h决定,

14.组织结构的组织排列按上下部呈圆形依次排列,上部组织循环的排列顺序与下部组织循环排列顺序相反,上部组织循环经组织点正常排列,得到上部组织图,下部组织循环经组织点与纬组织点交换位置得到下部组织图,根据组织图得到纹织程序;

15.步骤2:上机织造,具体包括:

16.2.1)拴纱:根据工艺设计的经纱层数及列数拴经纱,按照先上部经纱后下部经纱、先里层经纱后外层经纱的交织方式引入纬纱,梭子携带纬纱引入,梭子数与引纬的圈数相同;

17.2.2)模具放入:将准备好的模具放置在上部经纱与下部经纱中间,对应的织口位置;

18.2.3)开口:按照已设计纹织程序进行开口;

19.2.4)引纬:所述引入纬纱的方式按以下步骤进行:a)梭子1携带纬纱先从上部经纱的末一层开口的一端引入到另一端,然后再从下部经纱的第一层开口返回,完成圆管最内圈纬纱的引入;b)梭子2携带纬纱从上部经纱的末二层开口的一端引入到另一端,然后再从下部经纱的第二层开口返回,完成第二圈纬纱的引入;c)以此类推,直至所有梭子完成各自圈层纬纱的引入,此时当前纬引纬完成;

20.2.5)模具退离:引纬完成后模具退离织口,待下次引纬时模具再次返回到织口位置;

21.2.6)打纬、牵引;

22.2.7)重复织造动作:重复步骤2.2到步骤2.6直至圆管织造完成;

23.2.8)模具取出:织造完成后将模具取下,得到高精度尺寸的圆管,有特殊复合成型要求的,模具无需取下,模具与制备的圆管同时复合成型,成型完成后进行脱模处理,得到高精度圆管复合材料。

24.进一步地,所述步骤1中纬纱层数与经纱总层数2n相等或比经纱总层数2n少2层或多2层。

25.进一步地,所述步骤1中所述上部经纱与下部经纱内部各层的经纱总根数为组织循环的整数倍。

26.进一步地,所述圆管原材料为:玻璃纤维或碳纤维或碳化硅纤维或玄武岩纤维。

27.进一步地,所述组织结构为平纹结构或斜纹结构或缎纹结构或浅交弯联。

28.进一步地,所述模具根据圆管的织造尺寸要求进行设计。

29.进一步地,所述模具的材质采用金属或硬质塑料。

30.进一步地,所述模具的头端为圆台状或半圆状。

31.进一步地,,所述模具的长度大于圆管的织造长度或者当模具长度小于圆管织造长度时在模具的尾端配置可拆卸的握持把手。

32.一种机织圆管,所述机织圆管采用上述的织造方法制备得到

33.本发明与现有技术相比,其显著优点是:

34.(1)本发明利用2.5d机织设备即可实现圆管的顺利织造,设备适用性强;

35.(2)避免三维编织工艺及圆织机复杂的工艺设计,缩短织造周期;

36.(3)模具辅助纬纱定位,纬纱从上层经纱引入,再从下层经纱返回,再从上层经纱

引入,往返循环,模具的存在固定了纬纱往返时的张力及位置,保证了圆管尺寸的精确性,有效解决机织圆管幅宽边缘经密不稳定问题;

37.(4)织造方法简单可行,机织组织结构可设计性强,品种适用性强;

38.(5)模具可以控制圆管的圆周尺寸,从而可实现不同直径、不同厚度圆管的精确编织,为管套的高精度制备提供了方法;

39.(6)针对需复合成型的圆管预制体可直接利用成型模具作为织造模具,成型精度提高;

40.(7)纬纱周向及轴向连续,均匀性好,整体性佳。

附图说明

41.图1为本发明模具与圆管的整体示意图。

42.图2为圆管模具示意图,左图模具头端为圆台状,右图模具头端为半圆状。

43.图3为本发明上层经纱与下层经纱的位置及关系图。

44.图4为本发明实施实例1组织结构的设计过程图。

45.图5为本发明山形斜纹组织结构的设计过程图。

46.图6为本发明实施实例1经纱配置示意图。

47.图7本发明引纬之后打纬之前的织造状态图。

48.图8为本发明打纬之后的织造状态图。

49.图9为本发明实施实例1圆管经纱截面示意图。

50.图10为本发明实施实例2组织结构图。

51.图11为本发明实施实例2经纱配置示意图。

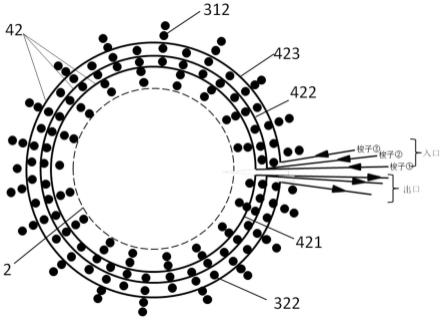

52.图12为本发明实施实例2模具对引纬路径支撑作用示意图。

53.附图标记说明:

54.1-圆管;2-模具;21-模具头端;3-经纱;31-上部经纱;32-下部经纱;311-单层圆管上部经纱;321-单层圆管下部经纱;312-多层圆管上部经纱;322-多层圆管下部经纱;4-纬纱;41-单层圆管纬纱;421-内圈纬纱;422-中间圈纬纱;432-外圈纬纱;5-钢筘。

具体实施方式

55.下面结合附图及具体实施例对本发明做进一步的介绍。

56.实施例1

57.请参阅图1-9,本发明提供一种技术方案,制备一种等直径薄层圆管,本实施例圆管1内径为12.5mm,长度为100mm,厚度为0.5mm。

58.第一步模具2设计:根据圆管的织造尺寸要求设计对应圆管模具,所述圆管模具应具有轻质、表面光滑的特点,可采用金属材质、硬质塑料等不同材质。模具头端进行圆台状或者半圆状处理,便于模具内衬于预制体内部,防止织造过程出现卡纱。为了方便模具在织口前后顺利运动,圆管模具的长度应大于圆管的织造长度,当长度不够时应在模具的尾端配置握持把手,优选地所述把手为可拆卸把手,模具可人为控制运动或通过运动机构控制运动。根据圆管1输入尺寸,准备圆管模具2,模具头端21为圆台状(图2左图),其总长度应大于等于150mm,整体模具2的材质为金属。

59.第二步工艺设计:包括原材料的选择、组织结构选择、机织参数设计等几个关键步骤。经密设定为6根/cm,纬密为4根/cm,原料采用12k碳纤维,组织结构选用平纹。经过计算可得,圆管1的层数为1层,其中上部经纱311有12列,下部经纱321有12列,总经根数为24根,上部经纱311与下部经纱321对称配置。根据平纹组织结构设计纹织程序,纹织组织图应设置为两部分,上部组织图和下部组织图,组织图设计部分按照图4进行,上部组织图按照平纹组织结构正序排列,所述下部组织图由上部组织图倒序排列后经纬组织点交换位置得到,根据组织图得到纹织程序。为了便于理解组织图的设计方法以山形斜纹为例,再次展示了上机图的设计步骤(图5),本组织图设计法可以保证圆管1整体组织结构连续。

60.第三步上机织造:

61.1)拴纱:按照设计的经纱列数与层数配置经纱(图6),上部经纱311拴纱1层12列,下部经纱321拴纱1层12列;

62.2)模具放入:将设计好的模具放置在上部经纱311与下部经纱321中间(图7),对应的织口位置,模具头端为圆台状,模具推入时可避免与经纱的摩擦与勾丝;

63.3)开口:根据已生成的纹织程序进行开口;

64.4)引纬:本实例的纬纱层为1层,因此引纬过程需要1个梭子,整个织造过程纬纱全部连续。梭子携带纬纱41从上层开口引入从下层开口返回,纬纱的张力及返回位置由模具2固定(图7),完成当前纬引纬动作,若未使用模具会使图9中上部和下部相邻经纱j-1和经纱j-2无法顺利连接,造成经密不稳定;

65.5)模具退离:引纬完成后模具2远离织口(图8),由于模具质轻,人为退离织口即可,再次开口引纬时模具2恢复到织口位置;

66.6)打纬、牵引;

67.7)织造动作重复:重复开口、引纬、打纬牵引动作直至圆管1织造完成,上部经纱311与下部经纱321通过纬纱41连接成圆状,上层边缘经纱j-3与下层边缘经纱j-4相邻。

68.8)模具取出:织造完成后将模具2取下,得到高精度尺寸的圆管1。

69.实施实例2

70.请参阅图1-2及图10-12,本发明提供一种技术方案,制备一种等直径圆管1,本实施实例圆管1内径为21mm,长度为50mm,厚度为2mm。

71.第一步模具2设计:根据圆管1输入尺寸,准备圆管模具2,其总长度应大于等于100mm,圆管头端21为半圆状(图2右图),模具2的材质为亚克力塑料。

72.第二步工艺设计:经密设定为5根/cm,纬密为3根/cm,原料采用680tex玻璃纤维,组织结构选用如图10结构,经纱3比纬纱4多一层。经过计算可得,圆管1的经纱层数为4层,纬纱层数为3层,经纱3总根数为144根,其中上部经纱312为4层,第一层20列,第二层18列,第三层18列,第四层16列。下层经纱322同样为4层,第一层16列,第二层18列,第三层18列,第四层20列。根据组织结构图(图10)按照上部组织图与下部组织图的设计步骤进行,根据组织图得到纹织程序。

73.第三步上机织造:

74.1)拴纱:拴纱总根数144根(图11),上部经纱312与下部经纱322呈对称关系,上部经纱312四层,下部经纱322四层;

75.2)模具放入:采用运动机构将模具送入上部经纱312与下部经纱322中间,对应的

织口位置,模具头端应超过织口位置1cm,由运动机构精确控制,运动机构为与打纬机构运动一致的运动机构,运行平稳,模具头端为半圆状,避免了运动过程与预制体的摩擦与勾丝;

76.3)开口:按照纹织程序进行开口;

77.4)引纬:如图12梭子

①

携带内圈纬纱421从上部经纱312形成第三层开口引入再从下部经纱322形成第一层开口返回,完成内圈纬纱421引入,模具控制纬纱张力;然后梭子

②

携带中间圈纬纱422从上部经纱312形成的第二层开口引入从下部经纱322形成的第二层开口返回,完成中间圈纬纱422引入;最后梭子

③

携带外圈纬纱423从上部经纱312形成的第一层开口引入再从下部经纱322形成的第三层开口返回,完成外圈纬纱423引入,当前纬纱42引纬完成;引纬过程中纬纱42依靠模具2提供纬向张力,所述模具2控制纬纱42返回位置,得到精确的边缘经密;若未使用模具,则会导致圆管边缘处经密不稳定,如图11上部和下部边缘相邻经纱j-5和经纱j-6分离或过分挤压产生经密不匀;

78.5)模具退离与打纬:打纬的同时运动机构带模具退离织口,同时钢筘进行打纬,打纬完成后钢筘退离织口,模具返回到织口位置;

79.6)牵引;

80.7)织造动作重复:重复开口、引纬、打纬及牵引动作直至织造完成;引纬过程中梭子

①

仅在第三层开口引入纬纱,梭子

②

仅在第二层开口引入纬纱,梭子

③

仅在第一层开口引入纬纱,保证各层纬纱轴向连续;

81.8)模具取出:本实施例模具无需取出,直接复合成型,脱模后得到圆管复合材料。

82.所述纬纱引入的往返过程依靠模具提供纬纱张力,模具确定了纬纱返回位置,支撑纬纱按照圆周路径运动,保证织造过程中纬纱张力的稳定及边缘位置经密的稳定。

83.所述模具进入、退离织口的动作可人为控制或者通过运动机构控制模具的准确进入与退离,运动控制机构为与打纬运动相同的机构,当钢筘前移的同时模具前移,钢筘撤离织口时模具返回织口。

84.以上仅为本发明专利的优选实施例,并不用于限制本发明专利,对于本领域的技术人员来说,在不脱离本发明设计构思的前提下,可以对本发明进行若干改进与替换,这些改进与替换均落入本发明保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。