1.本发明属于纺织品技术领域,具体涉及一种天然纤维面料及其染整工艺。

背景技术:

2.现有技术中,纯棉织物及棉/再生纤维纤维素纤维织物的前处理工艺中,均会采用高温高浴比的强碱。然而,这种处理方式能耗高,且产生的废水中cod(化学需氧量)高。

3.近年来,有部分企业及科研机构开始尝试采用生物酶技术来处理纯棉织物及棉/再生纤维纤维素纤维织物,并取得突破性进展。

4.酶在印染中的应用有些方面非常成熟,如采用双氧水酶除去漂白后残余的双氧水;如采用生物酶对纤维素织物进行抛光处理,如利用酶进行开纤处理。但有些方面尽管研究了很多年,仍不成熟,还需做大量工作。如棉织物的煮练、漂白;毛织物的生物酶防毡缩等。目前,酶的应用主要集中在棉纤维、再生纤维素纤维等天然纤维织物的处理方面,且处理效果较好,具有低能耗、低排放等优点。

5.然而,现有酶处理工艺难以兼顾不同生物酶之间的相容性和工艺条件特性,难以做到共浴处理;其次,采用现有酶处理工艺对天然纤维织物进行前处理,织物的抗起毛起球性能不佳。

技术实现要素:

6.有鉴于此,本发明的目的在于提供一种天然纤维面料及其染整工艺,以解决现有酶处理工艺难以兼顾不同生物酶之间的相容性和工艺条件特性,难以做到共浴处理及采用现有酶处理工艺对天然纤维织物进行前处理,织物的抗起毛起球性能不佳的技术问题。

7.第一个方面,本发明提供一种天然纤维面料染整工艺,包括以下步骤:

8.s1.烧毛:采用烧毛机对天然纤维面料进行烧毛处理后置于复合酶浆液中进行处理,所述复合酶浆液包括淀粉酶、果胶酶、葡萄糖氧化酶、过氧化氢和表面活性剂;

9.s2.打卷堆置;

10.s3.将经打卷堆置处理的天然纤维面料置于平幅无张力松式水洗机中进行水洗、漂白;

11.s4.将经步骤s3处理的天然纤维面料置于丝光机中,采用丝光溶液进行处理;

12.s5.将经步骤s4处理的天然纤维面料置于纤维素酶浆液中进行浸渍,随后牵拉天然纤维面料经过格栅的栅条形成的空隙,并向天然纤维面料喷吹气流,再对天然纤维面料进行染色。

13.可选地,步骤s1中,所述烧毛机为双火口烧毛机。

14.可选地,步骤s1所述烧毛过程中,车速为100-140m/min,优选为120-140m/min。

15.可选地,步骤s1中,所述复合酶浆液的ph为5.0-7.5,优选为5.5-7.5。

16.可选地,步骤s1中,所述复合酶浆液的温度为40-50℃,优选为45-50℃。

17.可选地,步骤s1中,淀粉酶、果胶酶、葡萄糖氧化酶、过氧化氢和表面活性剂的质量

3:0.5-3:0.5-3:3-8:0.5-2,复合酶浆液中,淀粉酶的浓度为1-3g/l;

42.s2.打卷堆置;

43.s3.将经打卷堆置处理的天然纤维面料置于平幅无张力松式水洗机中进行水洗、漂白;

44.s4.将经步骤s3处理的天然纤维面料置于丝光机中,采用浓度为110-240g/l的氢氧化钠水溶液处理30-60s;

45.s5.将经步骤s4处理的天然纤维面料置于纤维素酶的浓度为1-3g/l的纤维素酶浆液中于40-60℃温度下进行浸渍,纤维素酶浆液包括纤维素酶和酶活化剂,纤维素酶与酶活化剂的质量比为1-3:0.5-3,纤维素酶由葡聚糖内切酶和葡聚糖外切酶按照质量百分比10wt%-30wt%:90wt%-70wt%组成,酶活化剂为含一价金属离子的盐;随后牵拉天然纤维面料经过格栅的栅条形成的空隙,并向天然纤维面料喷吹流量为500l/h-800l/h的气流,再对天然纤维面料进行染色。

46.下面通过具体的例举实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行具体的说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

47.实施例1

48.一种天然纤维面料染整工艺,具体步骤如下:

49.s1.烧毛:采用具有双面火口的烧毛机于120m/min车速下对60s*60s的新疆棉坯布进行烧毛处理,新疆棉坯布的经密度为200根/英寸,纬密度为98根/英寸,门幅为270cm,其含有40wt%长度为32mm的新疆长绒棉及60wt%长度为29mm的新疆长绒棉;

50.接着将新疆棉坯布置于ph为5.0、温度为40℃复合酶浆液中,复合酶浆液包括1g/l 1,4-α-d-葡聚糖葡聚糖水解酶、0.5g/l中性果胶酶、0.5g/l葡萄糖氧化酶、3g/l过氧化氢和3g/l表面活性剂apeo;随后取出并轧液,轧液率为70wt%;

51.s2.打卷堆置:将经步骤s1处理的新疆棉坯布进行打卷堆置,在打卷堆置过程中,使新疆棉坯布保持转动状态,该过程中持续6h;

52.s3.将经打卷堆置处理的新疆棉坯布置于具有10节水箱的平幅无张力松式水洗机中进行水洗、漂白,其中,第1-2节水箱中,水的温度分别为60℃和80℃,第3-8节水箱中,水的温度均为90℃,第9-10节水箱中,水的温度均为60℃,ph均为5.0;

53.s4.将经步骤s3处理的新疆棉坯布置于直辊布铗复合丝光机中,采用浓度为180g/l的氢氧化钠水溶液处理30s;

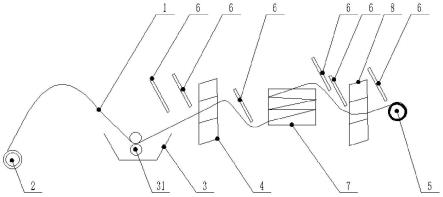

54.s5.采用平幅连续性气流缸对经步骤s5处理的新疆棉坯布进行处理,如图1所示,该平幅连续性气流缸包括依次设置的进料辊2、第一导辊9、纤维素酶浸轧槽3、第一格栅4、坯布堆置容器7、第二格栅8、第二导辊10和收卷机5。

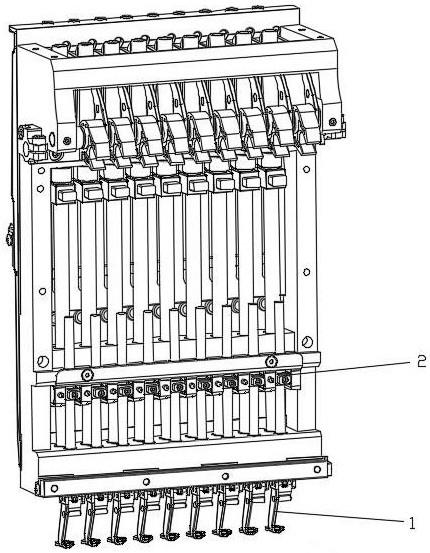

55.其中,纤维素酶浸轧槽3用于存储温度为40℃的纤维素酶浆液,纤维素酶浆液包括纤维素酶和酶活化剂氯化钾,纤维素酶与酶活化剂氯化钾的质量比为1:0.5,纤维素酶由葡聚糖内切酶和葡聚糖外切酶按照质量百分比10wt%:90wt%组成,其中,纤维素酶的浓度为1g/l。纤维素浸轧槽3内设置有用于对新疆棉坯布1进行轧液的轧液组件31。轧液组件31固

定于纤维素浸轧槽3的侧壁或底壁,其可以采用轧液机。

56.第一导辊9位于进料辊2和纤维素酶浸轧槽3的上方,第二导辊10位于收卷机5的上方。通过该设置,能够使新疆棉坯布1在向前移动过程中,具备沿竖直方向的分速度,减缓新疆棉坯布1向前移动的速度,避免因张力过大造成新疆棉坯布1撕裂。

57.沿新疆坯布1的送料方向,第一导辊9与纤维素酶浸轧槽3之间、纤维素酶浸轧槽3与第一格栅4之间、第一格栅4与坯布堆置容器7之间、坯布堆置容器7与第二格栅8之间、第二格栅8与第二导辊10之间及第二导辊10与收卷机5之间均设置有用于向新疆棉坯布1喷吹气流的喷气管6,喷气管6设置有喷气口,喷气口垂直或倾斜于坯布1的送料方向。

58.第一格栅4和第二格栅8处均设置有用于向新疆棉坯布1喷吹气流的喷气管6。第一格栅4和第二格栅8沿垂直或倾斜于水平面的方向设置,二者均设置有若干栅条,栅条的设置方向并不局限,只要相邻栅条之间形成的空隙能够允许新疆棉坯布1通过即可。第一格栅4和第二格栅8的栅条之间均形成网格结构。

59.坯布堆置容器7设置有进料口和出料口,其用于放置经折叠后的部分新疆棉坯布1。通过该设置,能够在牵拉过程中,避免新疆棉坯布1被收卷机5牵拉地过紧,避免因张力过大造成新疆棉坯布1撕裂。

60.采用如图1所示设备处理新疆棉坯布的具体步骤如下:

61.将经步骤s4处理的新疆棉坯布1通过进料辊2放料,然后手动将新疆棉坯布1的一端依次经由第一导辊9、纤维素轧槽3的轧液组件31、第一格栅3的栅条形成的空隙、坯布堆置容器7、第二格栅8的栅条形成的空隙及第二导辊10,牵拉至收卷机5处。在此过程中,手动将部分新疆棉坯布1折叠后堆放于坯布堆置容器7内。

62.启动收卷机5,新疆棉坯布1在收卷机5的牵拉作用下向前移动。

63.随后,新疆棉坯布1经第一导辊9后进入预先存储有温度为40℃的纤维素酶浆液的纤维素酶浸轧槽3内,纤维素酶浸轧槽3内的纤维素酶浆液对待处理坯布进行处理。因纤维素酶能够水解新疆棉坯布1中的纤维素,从而使一些纤维毛及纤维球自新疆棉坯布1上脱落,并附着于新疆棉坯布1的表面或夹杂于新疆棉坯布1的纤维间缝隙内。

64.接着通过轧液组件31将新疆棉坯布1中携带的部分水分去除,轧液率为70wt%。

65.新疆棉坯布1在收卷机5的牵拉作用下继续向前移动至第一格栅4处。移动过程中,纤维素酶浸轧槽3与第一格栅4之间的喷气管6向新疆棉坯布1喷出高速气流。气流采用空气,空气的流量为500l/h。受气流“撞击”作用,新疆棉坯布1发生“震动”。在“震动”过程中,新疆棉坯布1发生小幅度的向后移动,这种小幅度的向后移动能够减缓新疆坯布1向前移动的速度,避免因张力过大造成新疆棉1撕裂。

66.随后,新疆棉坯布1被收卷机5牵拉至第一格栅4的栅条形成的空隙处。第一格栅4处的喷气管6向新疆棉坯布1喷出高速气流。气流采用空气,空气的流量为500l/h。喷出的高速气流遇到新疆棉坯布1并发生“碰撞”,在“碰撞”作用下新疆棉坯布1的表面附着的纤维毛、纤维球及新疆棉坯布1的纤维间缝隙内夹杂的纤维毛、纤维球脱落下来。并且,“碰撞”后新疆棉坯布1获得动量,并以一定的速度运动,在运动过程中,新疆棉坯布1与第二格栅4的栅条发生反复“撞击”,进一步使新疆棉坯布1表面附着的纤维毛、纤维球及新疆棉坯布1的纤维间缝隙内夹杂的纤维毛、纤维球脱落下来。此外,因受气流撞击作用,新疆棉坯布1发生“震动”,在“震动”过程中,新疆棉坯布1发生小幅度的向后移动,这种小幅度的向后移动能

够减缓新疆棉坯布1向前移动的速度,避免因张力过大造成新疆棉坯布1撕裂。

67.接着,新疆棉坯布1依次经坯布堆置容器7、第二格栅8和第二导辊10,被牵拉至收卷机5处收纳成卷。在此过程中,第一格栅4与坯布堆置容器7之间的喷气管6、坯布堆置容器7与第二格栅8之间的喷气管6、第二格栅8处的喷气管6、第二格栅8与第二导辊10之间的喷气管6分别向新疆棉坯布1喷出高速气流,气流采用空气,空气的流量为500l/h,从而进一步使新疆棉坯布1表面附着的纤维毛、纤维球及新疆棉坯布1的纤维间缝隙内夹杂的纤维毛、纤维球脱落下来,收卷机5的收卷速度为30m/min,载量为300m。

68.经该设备处理后,采用活性染料对新疆棉坯布进行染色处理。

69.实施例2

70.一种天然纤维面料染整工艺,具体步骤如下:

71.s1.烧毛:采用具有双面火口的烧毛机于130m/min车速下对60s*60s的新疆棉坯布进行烧毛处理,新疆棉坯布的经密度为200根/英寸,纬密度为98根/英寸,门幅为270cm,其含有40wt%长度为32mm的新疆长绒棉及60wt%长度为29mm的新疆长绒棉;

72.接着将新疆棉坯布置于ph为6.0、温度为45℃复合酶浆液中,复合酶浆液包括2g/l 1,4-α-d-葡聚糖葡聚糖水解酶、1g/l中性果胶酶、1g/l葡萄糖氧化酶、5g/l过氧化氢和1g/l表面活性剂apeo;随后取出并轧液,轧液率为70wt%;

73.s2.打卷堆置:将经步骤s1处理的新疆棉坯布进行打卷堆置,在打卷堆置过程中,使新疆棉坯布保持转动状态,该过程中持续6h;

74.s3.将经打卷堆置处理的新疆棉坯布置于具有10节水箱的平幅无张力松式水洗机中进行水洗、漂白,其中,第1-2节水箱中,水的温度分别为60℃和80℃,第3-8节水箱中,水的温度均为90℃,第9-10节水箱中,水的温度均为60℃,ph均为5.0;

75.s4.将经步骤s3处理的新疆棉坯布置于直辊布铗复合丝光机中,采用浓度为180g/l的氢氧化钠水溶液处理45s;

76.s5.采用图1所示平幅连续性气流缸对经步骤s5处理的新疆棉坯布进行处理,其中,纤维素酶浆液的温度为50℃,纤维素酶浆液包括纤维素酶和酶活化剂氯化钠,纤维素酶和酶活化剂氯化钠的质量比为1:1,纤维素酶由葡聚糖内切酶和葡聚糖外切酶按照质量百分比30wt%:70wt%组成,纤维素酶的浓度为2g/l;空气的流量为600l/h。

77.实施例3

78.一种天然纤维面料染整工艺,具体步骤如下:

79.s1.烧毛:采用具有双面火口的烧毛机于140m/min车速下对60s*60s的新疆棉坯布进行烧毛处理,新疆棉坯布的经密度为200根/英寸,纬密度为98根/英寸,门幅为270cm,其含有40wt%长度为32mm的新疆长绒棉及60wt%长度为29mm的新疆长绒棉;

80.接着将新疆棉坯布置于ph为7.5、温度为40℃复合酶浆液中,复合酶浆液包括3g/l 1,4-α-d-葡聚糖葡聚糖水解酶、3g/l中性果胶酶、3g/l葡萄糖氧化酶、8g/l过氧化氢和2g/l表面活性剂apeo;随后取出并轧液,轧液率为70wt%;

81.s2.打卷堆置:将经步骤s1处理的新疆棉坯布进行打卷堆置,在打卷堆置过程中,使新疆棉坯布保持转动状态,该过程中持续6h;

82.s3.将经打卷堆置处理的新疆棉坯布置于具有10节水箱的平幅无张力松式水洗机中进行水洗、漂白,其中,第1-2节水箱中,水的温度分别为60℃和80℃,第3-8节水箱中,水

的温度均为90℃,第9-10节水箱中,水的温度均为60℃,ph均为5.0;

83.s4.将经步骤s3处理的新疆棉坯布置于直辊布铗复合丝光机中,采用浓度为180g/l的氢氧化钠水溶液处理60s;

84.s5.采用如图1所示平幅连续性气流缸对经步骤s5处理的新疆棉坯布进行处理,其中,其中,纤维素酶浆液的温度为60℃,纤维素酶浆液包括纤维素酶和酶活化剂氯化锂,纤维素酶和酶活化剂氯化锂的质量比为3:2,纤维素酶由葡聚糖内切酶和葡聚糖外切酶按照质量百分比20wt%:80wt%组成,纤维素酶的浓度为3g/l;空气的流量为800l/h。

85.对比例1

86.除步骤s1中复合酶浆液包括2g/l退浆酶、1g/l氢氧化钠、0.5g/l过氧化氢和3g/l表面活性剂apeo外,以与实施例1相同的方式对新疆棉坯布进行染整处理。

87.对比例2

88.除步骤s1中1,4-α-d-葡聚糖葡聚糖水解酶的浓度为0.4g/l、中性果胶酶的浓度为0.3g/l、葡萄糖氧化酶的浓度为0.3g/l、过氧化氢的浓度为1g/l、表面活性剂apeo浓度为0.4g/l外,以与实施例1相同的方式对新疆棉坯布进行染整处理。

89.对比例3

90.除步骤s1中1,4-α-d-葡聚糖葡聚糖水解酶的浓度为4g/l、中性果胶酶的浓度为4g/l、葡萄糖氧化酶的浓度为4g/l、过氧化氢的浓度为10g/l、表面活性剂apeo的浓度为4g/l外,以与实施例1相同的方式对新疆棉坯布进行染整处理。

91.对比例4

92.除步骤s5中的纤维素酶完全采用葡聚糖外切酶外,以与实施例1相同的方式对新疆棉坯布进行染整处理。

93.对比例5

94.除步骤s5中的纤维素酶由葡聚糖内切酶和葡聚糖外切酶按照质量百分比5wt%:95wt%组成外,以与实施例1相同的方式对新疆棉坯布进行染整处理。

95.对比例6

96.除步骤s5中的纤维素酶由葡聚糖内切酶和葡聚糖外切酶按照质量百分比35wt%:65wt%组成外,以与实施例1相同的方式对新疆棉坯布进行染整处理。

97.对比例7

98.除步骤s5中的纤维素酶浆液不包括酶活化剂氯化钾外,以与实施例1相同的方式对新疆棉坯布进行染整处理。

99.对比例8

100.除步骤s5中的酶活化剂采用氯化钙外,以与实施例1相同的方式对新疆棉坯布进行染整处理。

101.性能检测

102.检测经实施例1-3及对比例1-8处理后的面料的纬向断裂强力、柔软度、光泽和起球数,结果如表1所示;

103.其中,纬向断裂强力按照《gb/t3923.1-2013纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定(条样法)》进行检测;

104.柔软度按照《q/320691kda56-2020纺织品柔软品质的检测和评价企业标准》进行

检测,其中,按照《gb/t 6529纺织品调湿和试验用标准大气》调整检测环境,采用织物相对手感测试仪器(法宝仪)按照《aatcc 202-2014纺织品相对手感值的测定:仪器法relative hand value of textiles》检测面料的相对手感,并按照《gb/t 8170数值修约规则与极限数值的表示和判定》进行数据处理;

105.起球数按照《gb/t4802.2-2008纺织品织物起毛起球性能的测定第2部分:改型马丁代尔法》的方法,在摩擦次数2000次,负荷(415

±

2)g条件下进行试验,然后再在显微镜下观察并统计试样的毛球数量;

106.光泽按照《gb/t 8686-1988织物光泽测试方法》进行测定。

107.表1检测结果

[0108][0109][0110]

由表1可知,与对比例1-8相比,经实施例1-3的工艺处理后的新疆棉面料的起球数显著降低。由此表明,本发明显著改善了天然纤维面料的抗起毛起球性能。

[0111]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。