1.本技术涉及涂层技术的领域,更具体地说,它涉及一种耐热陶瓷涂料和表面涂层及制备方法。

背景技术:

2.米风洞是指一种用于能源科学技术领域的科学仪器,压缩机作为连续式跨声速风洞的驱动系统,其运转性能与风洞总体性能的匹配设计是风洞研制的关键技术之一,而轴承箱对压缩机的压缩性能起着决定性的作用,因此压缩机轴承箱对于米风洞的整体性能以及实验数据的精确性极为重要。

3.相关技术中,由于轴承箱设置于米风洞的高速高温气流管道中,而轴承箱和润滑油的正常工作温度为80℃,因此需要将长时间有氧耐温300℃的隔热涂层涂刷于轴承箱表面,并使得轴承箱和润滑油工作温度控制在100℃以内,现有的轴承箱上涂抹的隔热涂层为隔热纳米复合陶瓷涂料,最高可耐受温度为1300℃,满足了米风洞压缩机轴承箱的耐高温要求。

4.针对上述中的相关技术,发明人认为上述隔热纳米复合陶瓷涂料的耐热空气抗老化性能较低,在长时间高温气流的冲刷下,受热膨胀,更容易产生开裂的现象,造成隔热纳米复合陶瓷涂料从基层上脱落,稳定性较差。

技术实现要素:

5.为了提高隔热纳米复合陶瓷涂料的抗老化性能,解决隔热纳米复合陶瓷涂料在轴承箱金属表面的稳定性低的问题,本技术提供一种耐热陶瓷涂料和表面涂层及制备方法。

6.第一方面,本技术提供的一种耐热陶瓷涂料,采用如下的技术方案:一种耐热陶瓷涂料,其特征在于,包括以下重量份的原料:25-35份有机硅树脂腻子粉,60

‑ꢀ

70份耐高温氧化物,3-8份碳纤维。

7.通过采用上述技术方案,第一方面,耐热陶瓷涂料中的有机硅树脂腻子粉、耐高温氧化物、碳纤维均有较好的耐高温性能;第二方面,有有机硅树脂腻子粉、耐高温氧化物、碳纤维相辅相成,相互促进。组成耐热陶瓷涂料的耐高温氧化物中高价态的阳离子能够捕捉有机硅树脂中聚硅氧烷侧链氧化过程中产生的自由基,以阻止链增长反应的继续进行,而且被还原的低价态阳离子能够被空气中的氧气重新氧化为高价态离子,循环反应,从而改善有机硅树脂的耐热空气老化性;当耐热陶瓷涂料中加入3-8份碳纤维时,整个耐热陶瓷涂料的结构更加错综复杂,大量的碳纤维紧密交织在一起,相互接触成接触点,同时增加纤维之间的摩擦力使得纤维结合更牢固,而且耐热陶瓷涂料中的其他粒子能够进入纤维骨架形成的大量不规则网洞中,因此,耐热陶瓷涂料难以因为受热膨胀而开裂,耐热空气老化性好;而且耐热陶瓷涂料内部会产生很大的流动阻滞力,涂料的粘度增高。

8.可选的,所述耐高温氧化物选自zro2、zno或sio2·

h2o中之一种或多种。

9.通过采用上述技术方案,zro2、zno与sio2·

h2o三种氧化物均具有较好的耐高温性

能,且上述三种氧化物中的阳离子均为高价态阳离子,在与有机硅树脂配合过程中,可以很好的改善有机硅树脂的耐热空气老化性,从而提高耐热陶瓷涂料的耐热空气老化性。

10.第二方面,本技术提供的一种耐热表面涂层,采用如下的技术方案:一种耐热表面涂层,包括上述耐热陶瓷涂料层。

11.通过采用上述技术方案,采用上述耐热陶瓷涂料制成的耐热表面涂层具有高的耐热性与耐热空气老化性,因此,该耐热陶瓷涂料层能够持续的减小受热表面与基层的热膨胀形变差别,使得耐热表面涂层在基层上的稳定性较高,不易脱落。

12.可选的,所述耐热表面涂层还包括打底层,所述打底层依次包括砂层、y2o

3-zro2层和镍钴铝镉钇层。

13.通过采用上述技术方案,砂层为底层的目的在于,使得压缩机轴承箱表面粗糙,则压缩机轴承箱表面与后续涂层接触的表面积增大,粘接强度增高;镍钴铝镉钇为第三代高温涂层,具有良好的粘接性能,也具有良好的耐高温性能;y2o

3-zro2为第四代高温涂层,具有优异的耐高温性能,将第三代高温涂层与第四代高温涂层结合,第三代高温涂层作为粘接剂的同时,还能够充当耐高温材料,使得打底层的耐高温效果更好,与压缩机轴承箱表面的粘接效果也有较大的提高,将压缩机轴承箱表面与表面涂层的结合强度从4mpa提高到60mpa左右;耐热表面涂层采用耐热陶瓷涂料与打底层,使得打底层增加耐热陶瓷涂料在压缩机轴承箱表面的粘接性能,则该表面涂层同时拥有强的粘接性能与耐热老化性能,能够持续的减小受热表面与基层的热膨胀形变差别,长时间内,将耐热表面涂层与压缩机轴承箱表面的结合强度稳定在60mpa左右,使得耐热表面涂层在压缩机轴承箱表面的稳定性较高,不易脱落。

14.可选的,所述耐热陶瓷涂料层的厚度为5-8mm,所述打底层的厚度为0.75-1.8mm。

15.通过采用上述技术方案,由于耐热陶瓷涂料层对降低涂层表面与压缩机轴承箱表面的热膨胀形变差别起着决定性的作用,因此耐热陶瓷涂料层的厚度大于打底层的厚度,若耐热陶瓷涂料层的厚度再薄一些,则隔热效果较弱,若耐热陶瓷涂料层的厚度再厚一些,会提高耐热陶瓷涂料层内部的热应力,且产生了原料浪费,厚度为5-8mm的耐热陶瓷涂料层虽然用料较少,但是足以起到较好的隔热效果,有效减小表面涂层与压缩机轴承箱表面的热膨胀型形变差别;打底层在粘接耐热陶瓷涂料层的同时,起到隔热作用。

16.可选的,所述耐热陶瓷涂料层为层状结构,所述耐热陶瓷涂料层中每层厚度为1

‑ꢀ

1.5mm。

17.通过采用上述技术方案,依据上述每层涂层的厚度与达到涂覆的总厚度能够计算出,耐热陶瓷涂料层需要喷涂5次,梯度降温效果较好。

18.可选的,所述砂的粒径为0.5-1.5mm。

19.通过采用上述技术方案,粒径为0.5-1.5mm的砂在增加后续涂层与压缩机轴承箱表面粘接表面积的同时,由于单个颗粒的砂重力较小,易于粘覆在压缩机轴承箱表面上,因此,便于后续涂层在压缩机轴承箱表面上结合的强度增高。

20.可选的,所述耐热表面涂层还包括硬化层,以硬化层为基准,所述硬化层的原料包括5-6份高温反射隔热纳米复合陶瓷涂料、1-3份8%y2o

3-zro2、3-4份硅酸钠、3-4份氧化锆与0.1-0.3份碳纤维;上述均为重量份,以有机硅树脂的重量份数为基准。

21.通过采用上述技术方案,高温反射隔热纳米复合陶瓷涂料本身具有较强的抗冲刷性能,添加8%y2o

3-zro2、硅酸钠、氧化锆与碳纤维,进一步增强高温反射隔热纳米复合陶瓷涂料的抗老化性、耐热性与抗冲刷性能,使得硬化层作为压缩机轴承箱表面的最外层,耐受高温、抗冲刷的能力进一步提高。

22.可选的,所述硬化层为层状结构,所述硬化层中每层厚度为0.03-0.05mm,所述硬化层的总厚度为0.15-2mm。

23.通过采用上述技术方案,依据上述每层涂层的厚度与达到涂覆的总厚度能够计算出,硬化层需要喷涂5次,则隔热层与硬化层共有10层涂层,梯度降温效果好,更有利的减小了硬化层最外层到压缩机轴承箱表面的热膨胀形变差别,有利于硬化层稳定的粘覆在压缩机轴承箱表面。

24.第三方面,本技术提供一种耐热表面涂层的制备方法,采用如下的技术方案:一种耐热表面涂层的制备方法,包括:在清洁的基体表面依次喷涂砂层、钴铝镉钇层和8%y2o

3-zro2层形成的打底层;在所述打底层上喷涂所述耐热陶瓷涂料形成的隔热层;以及在所述隔热层上喷涂所述硬化层形成的所述耐热表面涂层;可选的,所述耐热表面涂层的制备方法,包括:打底层涂层:将轴承箱表面清洗,表面粗化,喷涂镍钴铝镉钇,再喷涂8%y2o

3-zro2;隔热层涂层:在打底层上分步喷涂耐热陶瓷涂料,每层完全干燥后再进行下一次涂层,完成后固化;硬化层涂层:在隔热层上分步喷涂硬化层,每层完全干燥后再进行下一次涂层,完成后固化。

25.通过采用上述技术方案,打底层、隔热层与硬化层分步涂覆,隔热层与硬化层再次分步涂层;由于梯度涂层的压缩机轴承箱从金属基底到表面硬化层是连续梯度变化的,即从金属基底到表面硬化层有多层,层与层之间能够梯度降温,这样能够减小硬化层与金属基底之间的热膨胀形变差别,则硬化层与压缩机轴承箱表面结合强度和耐高温老化性提高。

26.可选的,所述砂层喷涂完成后采用采用丙酮清洗;表面喷砂后,表面清洁度不小于 sa2.5。

27.通过采用上述技术方案,使用丙酮清洗的原因在于,丙酮的汽化温度较低,在起到清洁作用的同时,可以自己挥发掉;限定清洁度的目的在于,使得打底层能够完全涂覆在砂的表面,结合强度高。

28.可选的,所述砂层喷涂条件为:压缩空气压力为0.5-0.7mpa,喷嘴到表面的距离为 100-300mm,喷射角度为10

°‑

30

°

。

29.通过采用上述技术方案,合适的压缩空气动力、喷射距离、喷嘴角度能够使得砂均匀的喷附于压缩机轴承箱表面,则单个颗粒的砂能够均匀的粘覆在压缩机轴承箱表面,保证砂层厚度最小的同时,拥有最大的表面积,从而使得涂覆在砂层上的涂层结合强度更高。

30.可选的,所述制备方法中所述喷涂方式采用等离子体喷涂。

31.通过采用上述技术方案,采用等离子体喷涂的方式进行喷涂,喷涂的涂层致密性

好,粘接强度高;且由于工作气体为惰性气体,则组成打底层与隔热层的原材料在喷涂过程中不易氧化,后续工作中,对于减小硬化层与压缩机轴承箱之间热膨胀形变差别的持续性更好。

32.综上所述,本技术包括以下至少一种有益技术效果:1.本技术中,耐热陶瓷涂料中的有机硅树脂腻子粉、耐高温氧化物、碳纤维均有较好的耐高温性能;且有机硅树脂腻子粉、耐高温氧化物、碳纤维相辅相成,相互促进,使得耐热陶瓷涂料的耐热空气老化性好更好;2.本技术的耐热表面涂层采用耐热陶瓷涂料与打底层,使得打底层增加耐热陶瓷涂料在压缩机轴承箱表面的粘接性能,则该表面涂层同时拥有强的粘接性能与耐热老化性能,能够持续的减小受热表面与基层的热膨胀形变差别,使得耐热表面涂层在基层上的稳定性较高,不易脱落;3.本技术的涂层制备方法,使得压缩机轴承箱从金属基底到表面硬化层是连续梯度变化的,即从金属基底到表面陶瓷层有多层,层与层之间能够梯度降温,这样能够提高硬化层与金属基底之间的结合强度。

附图说明

33.图1是旨在显示实施例1的电加热加热循环的温度升降时间表;图2是旨在显示实施例1-3与对比例1冲蚀性能测试的实验的试样表观;图3是旨在显示实施例1、实施例7、实施例8与对比例6的表面涂层与金属基底结合强度的稳定性。

具体实施方式

34.本技术提供以下实施例和对比例的原料来源:本技术一种连续式超声速风洞压缩机轴承箱表面涂层的实施例与对比例的原料均可市售购得;纳米复合陶瓷涂料为牌号gn

‑ꢀ

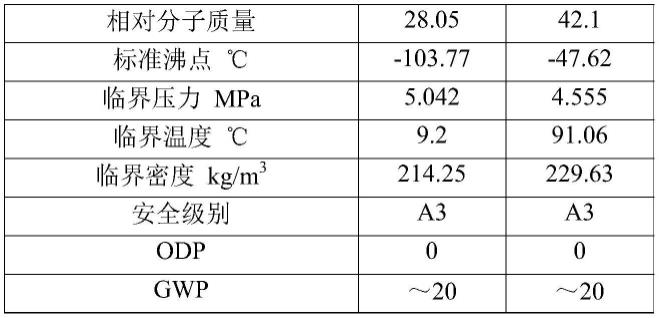

302a高温反射隔热纳米复合陶瓷涂料;镍钴铝镉钇中成份与比例:ni31.6%,co17.5%, cr22%,al8.65%,y0.66%;分散剂可选用,阴离子型、阳离子型、非离子型、两性型或高分子型分散剂等;固化剂可选用碱性、酸性、加成型或催化性固化剂等;湿润剂可选用,有机硅类、阴离子类或非离子类湿润剂等;增稠剂可选用,无机类、纤维素醚类、非离子型聚氨酯类或疏水改性纤维素类增稠剂等;成膜剂可选用,丙烯酸树脂成膜剂、丁二烯树脂成膜剂、聚氨酯成膜剂或硝酸纤维成膜剂等。

35.一种耐热陶瓷涂料的制备例制备例1一种耐热陶瓷涂料,其制备方法为:将0.7kg有机硅树脂、1.1kg原子灰、0.21kg铝粉、0.0063kg p-18a涂料分散剂、0.0042kg二氨基二苯基砜固化剂、0.0021kg wet-267润湿剂、0.0042kg 660流变增稠剂、0.0042kg elvacite 4026成膜剂与1.1kg水以300rpm/min的速度混合搅拌30min,制得有机硅树脂腻子粉;将3kg有机硅树脂腻子粉、6.5kg zro2、0.5kg碳纤维与5kg水以300rpm/min的速度混合搅拌30min,制得隔热涂层混合料。

36.制备例2与实施例1的不同之处在于:将等重量的zro2替换为等重量的zno。

37.制备例3与实施例1的不同之处在于:将等重量的zro2替换为等重量的sio2·

nh2o。

38.制备例4与实施例1的不同之处在于:将等重量的zro2替换为等重量的sio2·

nh2o与zno。

39.对比制备例1与实施例1的不同之处在于:将等重量的zro2替换为等重量的mgco3。

40.对比制备例2与实施例1的不同之处在于,耐热陶瓷涂料中不添加碳纤维:具体制备步骤为:将1.4kg有机硅树脂、2.2kg原子灰、0.42kg铝粉、0.0126kg p-18a涂料分散剂、0.0084kg二氨基二苯基砜固化剂、0.0042kg wet-267润湿剂、0.0084kg 660流变增稠剂、0.0084kg elvacite 4026成膜剂与2.2kg水以300rpm/min的速度混合搅拌30min,制得有机硅树脂腻子粉;将3kg有机硅树脂腻子粉、7kg zro2与5kg水以300rpm/min的速度混合搅拌30min,制得隔热涂层混合料。

41.对比制备例3与实施例1的不同之处在于,耐热陶瓷涂料中不添加zro2:具体制备步骤为:将8.2kg有机硅树脂、4.6kg原子灰、0.9kg铝粉、0.0028kg p-18a涂料分散剂、0.018kg二氨基二苯基砜固化剂、0.009kg wet-267润湿剂、0.018kg 660流变增稠剂、0.018kg elvacite 4026成膜剂与4.6kg水以300rpm/min的速度混合搅拌30min,制得有机硅树脂腻子粉;将9kg有机硅树脂腻子粉、1kg碳纤维与5kg水以300rpm/min的速度混合搅拌30min,制得隔热涂层混合料。

42.对比制备例4与实施例1的不同之处在于,耐热陶瓷涂料中不添加有机硅树脂:具体制备步骤为:将2.2kg原子灰、0.42kg铝粉、0.0126kg p-18a涂料分散剂、0.0084kg二氨基二苯基砜固化剂、0.0042kg wet-267润湿剂、0.0084kg 660流变增稠剂、0.0084kg elvacite 4026成膜剂与2.2kg水以300rpm/min的速度混合搅拌30min,制得有机硅树脂腻子粉;将2kg腻子粉、8.5kg zro2、1.5kg碳纤维与5kg水以300rpm/min的速度混合搅拌30min,制得隔热涂层混合料。

43.一种耐热表面涂层的实施例实施例1一种耐热表面涂层,其制备方法为:

采用等离子体喷涂方式喷涂制备例1制备得到的耐热陶瓷涂料,每次喷涂隔热层混合料 1.6mm,120℃条件下完全干燥后进行下一次喷涂,一共进行5次喷涂,累积总厚度8mm,完成后在280℃下再固化2小时。

44.实施例2与实施例1的不同之处在于:喷涂制备例2制备得到的耐热陶瓷涂料。

45.实施例3与实施例1的不同之处在于:喷涂制备例3制备得到的耐热陶瓷涂料。

46.实施例4与实施例1的不同之处在于:喷涂制备例4制备得到的耐热陶瓷涂料。

47.实施例5与实施例1的不同之处在于,隔热层喷涂方式不同:具体步骤为:采用等离子体喷涂方式喷涂制备例1制备得到的耐热陶瓷涂料,每次喷涂隔热层混合料1mm,120℃条件下完全干燥后进行下一次喷涂,一共进行2次喷涂,累积总喷涂厚度2mm,完成后在280℃下再固化2小时。

48.实施例6与实施例1的不同之处在于,隔热层喷涂方式不同:具体步骤为:采用等离子体喷涂方式喷涂制备例1制备得到的耐热陶瓷涂料,喷涂厚度 8mm,完成后在280℃下固化2小时。

49.实施例7与实施例1的不同之处在于:喷涂隔热层之前喷涂打底层;具体步骤为:步骤1,打底层涂层:首先进行进行表面清洗,将轴承箱表面采用丙酮清洗,直至丙酮自然挥发完;然后进行表面粗化,采用等离子体喷涂方式进行表面喷砂处理,清洁度达到sa2.5,表面喷砂的粒径为0.5-1.5mm,压缩空气压力为0.6mpa,喷嘴到表面距离为200mm,喷射角度为 20

°

;最后采用等离子体喷涂方式喷涂镍钴铝镉钇,喷涂厚度为0.15mm,再采用等离子喷涂方式喷涂8%y2o

3-zro2,喷涂厚度为0.15mm;步骤2,隔热层涂层:采用等离子体喷涂方式喷涂制备例1制备得到的耐热陶瓷涂料,每次喷涂隔热层混合料1.6mm,120℃条件下完全干燥后进行下一次喷涂,一共进行5次喷涂,累积总厚度8mm,完成后在280℃下再固化2小时。

50.实施例8与实施例1的不同之处在于,喷涂打底层、隔热层与硬化层:具体步骤为:步骤1,打底层涂层:首先进行进行表面清洗,将轴承箱表面采用丙酮清洗,直至丙酮自然挥发完;然后进行表面粗化,采用等离子体喷涂方式进行表面喷砂处理,清洁度达到sa2.5,表面喷砂的粒径为0.5-1.5mm,压缩空气压力为0.6mpa,喷嘴到表面距离为200mm,喷射角度为 20

°

;最后采用等离子体喷涂方式喷涂镍钴铝镉钇,喷涂厚度为0.15mm,再采用等离子

喷涂方式喷涂8%y2o

3-zro2,喷涂厚度为0.15mm;步骤2,隔热层涂层:采用等离子体喷涂方式喷涂制备例1制备得到的耐热陶瓷涂料,每次喷涂隔热层混合料1.6mm,120℃条件下完全干燥后进行下一次喷涂,一共进行5次喷涂,累积总厚度8mm,完成后在280℃下再固化2小时;步骤3,硬化层涂层:将5kg高温反射隔热纳米复合陶瓷涂料、2kg 8%y2o

3-zro2、4kg硅酸钠、4kg氧化锆,0.2kg碳纤维与3kg水在300rpm/min的速度下搅拌30min,得到硬化层涂料;采用等离子体喷涂方式喷涂硬化层涂料,每次喷涂厚度为0.04mm,一共进行5次喷涂,累积总厚度0.2mm,完成后在280℃条件下再固化2小时。

51.对比例1与实施例1的不同之处在于:喷涂对比制备例1制备得到的耐热陶瓷涂料。

52.对比例2与实施例1的不同之处在于:喷涂对比制备例2制备得到的耐热陶瓷涂料。

53.对比例3与实施例1的不同之处在于:喷涂对比制备例3制备得到的耐热陶瓷涂料。

54.对比例4与实施例1的不同之处在于:喷涂对比制备例4制备得到的耐热陶瓷涂料。

55.对比例5与实施例1的不同之处在于,不进行步骤2,步骤1、步骤3与实施例1相同。

56.对比例6将市售的牌号gn-302a高温反射隔热纳米复合陶瓷涂料直接采用常规空气喷涂方式喷涂于试样表面。

57.性能检测试验采用实施例1至8和对比例1至5中制得的涂覆有耐热表面涂层的试样进行隔热性能测试、耐老化性能测试、抗冲蚀性能测试与导热系数测试;采用实施例1、实施例7、实施例8与对比例6中制得的涂覆有耐热表面涂层的试样进行结合强度检测;隔热性能测试检测隔热温差(a)、耐老化性能测试检测热震性能(b)、抗冲蚀性能测试检测冲蚀性能(c)、粘结强度测试检测结合强度(d)、导热系数(e);(a)隔热温差:采用试样进行测试,每隔30min测量一次,涂层表面温度连续3次不变化时试验终止,将260mm

×

260mm试样的涂层面分别置于电加热功率2000w电炉子上,通过电阻丝热辐射加热涂层面,同时利用红外测温仪测量试样背面金属基材温度,记录涂层表面温度与背面温度,并计算温差;采用电加热加热循环,记录电加热器加热升高1℃的时间、关闭电加热器后保持温度的时间、关闭加热器后温度降低1℃的时间,电加热功率2000w,计算不同试样的升温速率;(b)热震性能:将试样加热到300℃,之后放入空气进行冷却,待工件冷却到室温再次进行炉加热,如此循环,观察试样是否开裂,记录试样开裂时循环检测的次数;(c)冲蚀性能测试:采用高速火焰枪进行冲蚀实验,火焰冲蚀角度分别选择30

°

、60

°

、 90

°

,冲蚀温度600℃,冲蚀时间选择单次5min,观察表面形貌的变化及尺寸的缺失,记

录试样上涂层龟裂或脱落时的次数;(d)结合强度:结合gb/t 8642-2002的检测方法,将试样放置在400℃的环境下,检测1d、 5d、10d、20d的结合强度;(e)导热系数实验:采用gb/t 10295-2008的检测方法进行导热系数的检测;检测结果如下表1所示,结合强度检测结果在附图3中;表1表1结合实施例1、2、3、4和对比例1,可以看出,三个实施例与一个对比例的区别仅在于隔热层混合料中的耐高温氧化物不同,分别为zro2、zno、sio2·

nh2o、zno与sio2·

nh2o、 mgco3,其中,zro2、zno、sio2·

nh2o三种耐高温氧化物与隔热层混合料中其他两种材料互相配合,相互促进的效果较好,因此采用实施例1、2、3、4的工艺制得的试样隔热温差大,升温速率慢,热震性能好,抗冲蚀能力好,导热系数低;但是mgco3与其他两种材料相互促进的效果不好,说明书附图2中明显能看到试样的a、b、c三个裂纹,因此对比例1的工艺制得的试样的隔热温差小,升温速率块,抗冲蚀性能差,导热系数略高。

58.结合实施例1、实施例5和实施例6,可以看出,实施例1中的隔热涂层为8mm,分 5次喷涂;实施例5中的隔热涂层仅为2mm,分两次喷涂;对比例6中的隔热涂层为8mm,一次喷涂;采用实施例5与实施例6的工艺制得的试件隔热温差小于实施例1制得的试件隔热温差,升温速率慢于实施例1制得的试样升温速率,导热系数大于实施例1制得的试件导热系数。

59.结合实施例1、实施例7与实施例8,可以看出,实施例1为喷涂隔热层的涂层,实施例7为喷涂打底层与隔热层的涂层,实施例8为喷涂打底层、隔热层与硬化层的涂层,实施例7与实施例8相对于实施例1的隔热温度提高分别为12℃与33℃,证明主要起隔热作用的为实施例1的隔热层;实施例7与实施例8制得的试样的升温速率、导热系数相比于实施例1的试样逐步降低,证明隔热层与打底层共同作为表面涂层的隔热效果好于隔热层单独作为表面涂层的隔热效果;打底层、隔热层与硬化层共同作为表面涂层的隔热效果好于隔热层与打底层共同作为表面涂层的隔热效果。

60.结合实施例1和对比例2、3、4,可以看出,对比例2、3、4的隔热层混合料中分别没有添加碳纤维、zro2与有机硅腻子粉,但是隔热层混合料的重量不变,用其他两种材料代替未添加的物质,但是缺少其中任何一种材料均会影响三种物质的协同增效效果,因此,采用对比例2、3、4的工艺制得的试样相比实施例1的工艺制得的试样隔热温差小,升温速率快,抗冲蚀能力差,导热系数大。

61.结合实施例1与对比例5,可以看出,对比例5的制备方法中未进行隔热层的喷涂,则采用对比例5的制备方法制得的试样的隔热温差小,升温速率快,热震性能差,抗冲蚀能力差,导热系数高。

62.结合说明书附图3可以看出,随着试样加热时间的延长,单独购买的隔热纳米复合陶瓷涂料采用空气喷涂方式在金属基底上形成的涂层,与金属基底的结合强度急剧降低;单独隔热层作为表面涂层与金属基材的结合强度平稳降低;说明市售隔热纳米复合陶瓷涂料与金属基底在高温条件下的结合稳定性,相比于本技术的隔热层与金属基底在高温条件下的结合稳定性低。隔热层与打底层结合后,表面涂层与金属基材的结合强度略有降低,说明隔热层与打底层结合的表面涂层与金属基材的结合稳定性较高;打底层、隔热层与硬化层结合后,表面涂层与金属基材的结合强度不降低,说明打底层、隔热层与硬化层结合的表面涂层与金属基材的结合稳定性很高。

63.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,其中相同的零部件用相同的附图标记表示。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。