1.本发明涉及水性双组分聚氨酯涂料制备技术领域,具体涉及一种多重固化阴离子有机硅改性多异氰酸酯水性固化剂的制备方法和应用。

背景技术:

2.水性涂料的能广泛应用,还要归功于研发技术的进步。这种以水作为溶剂或者作分散介质的涂料具有无毒环保、无气味、可挥发物极少、不燃不爆等特点,不但符合了人们对于健康生活的追求,更加符合了涂料行业低碳经济线路发展的目标。有机硅和聚氨酯各自具有独特的优异性能,有机硅改性聚氨酯是目前研究的热点之一。在水性聚氨酯结构中引入具有特殊性能的改性材料,对固化剂的组成和结构进行有效控制,可以提高水性聚氨酯的耐水性、耐溶剂性、附着力及耐水煮等综合性能;使水性聚氨酯达到或超过溶剂型聚氨酯的性能。

3.cn112143280a公开了一种含具有反应活性的阴离子表面活性剂的组合物及其制备方法,该组合物包括具有反应活性的阴离子表面活性剂和稀释剂,所述的阴离子表面活性剂为有机磺酸盐,占组合物的重量比为1~10%。该组合物的制备方法为:将一定配比的三聚六亚甲基二异氰酸酯、氨基磺酸、叔胺和稀释剂混合,在氮气条件下加热搅拌反应;停止反应后冷却至室温,即得到含具有反应活性的阴离子表面活性剂的组合物。该含具有反应活性的阴离子表面活性剂的组合物作为磺酸型水性聚氨酯固化剂,组份简单,易水分散、存储稳定性好,所制备的漆膜相比与目前市售的固化剂所制备的漆膜整体性能均有所提升。制备该组合物的反应条件要求低,简单易操作,反应时间短。

4.cn106366291b公开了一种自乳化型阴离子水性聚氨酯固化剂及制备方法,所述自乳化型阴离子水性聚氨酯固化剂包括以下按重量比计的原料:异氰酸酯类单体和/或其衍生物75-85%,磺酸类衍生物2-3%,醚酯类溶剂10-15%,其他助剂2-3%;本发明的自乳化型阴离子水性聚氨酯固化剂,各项指标都达到了国家标准,属于环保型聚氨酯;应用一般的预聚物生产设备即可生产,无需增加新设备,具有设备成本低、操作简单的特点,而且处理过程中不必使用大量的能源。

5.吕夏阳等人(水性硅基多异氰酸酯固化剂的合成及性能:高分子材料科学与工程,2013第29卷第12期p26-29,34)将烷氧基硅烷与聚乙二醇反应合成硅基聚醚(spe); spe与六亚甲基1,6

ꢀ‑

二异氰酸酯(hdi)三聚体反应合成了一系列非离子水性硅基多异氰酸酯固化剂(wsip),其发现wsip中硅氧烷含量的增加能够降低产物黏度和提高nco含量并且能够提高双组分涂膜硬度和光泽;另外随着spe含量增加双组分涂膜光泽和耐水性均有所提高;用红外光谱仪和热失重仪测试了双组分涂膜结构和耐热性能。

6.张旭东等人(双重改性水性聚氨酯固化剂的合成:湖南大学学报(自然科学版),2015第42卷第6期p84-89)以六亚甲基二异氰酸酯(hdi)和三羟甲基丙烷(tmp)为主要原料,聚乙二醇400(peg400)为非离子亲水改性剂,羟乙基磺酸钠为离子亲水改性剂,合

成了双重亲水改性聚氨酯固化剂。

7.cn112142949a公开了将自制含亚氨基的硅烷偶联剂与六亚甲基二异氰酸酯( hdi) 三聚体反应,再与1,3-丙烷磺酸内酯反应使其具有亲水性,最终得到一系列含硅烷和磺酸基的多异氰酸酯固化剂,并采用ft-ir 和1h-nmr 对改性硅烷偶联剂进行了表征分析。研究结果表明,当改性硅烷偶联剂质量分数为3. 0% ~4. 0%且1,3-丙烷磺酸内酯质量分数3%时,制备的固化剂固含量约98%,nco质量分数在20% ~21%范围,其透明性和贮存稳定性好,可良好地分散于水中。将它用作水性羟基聚丙烯酸酯树脂的固化剂,涂膜硬度可达2h,耐水性和耐热性好。

技术实现要素:

8.为了提高水性双组分聚氨酯的耐水性、耐溶剂性、附着力及耐水煮等综合性能;使水性聚氨酯达到或超过溶剂型聚氨酯的性能,本发明提供了一种多重固化阴离子有机硅改性多异氰酸酯水性固化剂,所述固化剂包括以下重量份数的组分组成:hdi多异氰酸酯80~97份和含活泼氢的有机硅改性磺酸盐3~20份;其中本发明的关键组分为含活泼氢的有机硅改性磺酸盐,包括以下重量份数的组分制成:氨基环己基丁基磺酸25~42份、氨基硅氧烷20~30份、乙烯基硅氧烷1~15份、丙烯酰基硅氧烷1~20份、脂肪胺1~13份、(甲基)丙烯酸酯10~22份。

9.优选地,所述氨基硅氧烷为3-氨丙基三乙氧基硅烷、3-氨丙基三甲氧基硅烷、γ-氨丙基甲基二乙氧基硅烷中的一种或其中任意几种的混合物。

10.优选地,所述乙烯基硅氧烷为γ-甲基丙烯酰氧基丙基三甲氧基硅烷、γ-甲基丙烯酰氧基丙基三乙氧基硅烷中的一种或其中任意两种的混合物。

11.优选地,所述脂肪胺为直链伯胺、支链伯胺中的一种或其中任意两种的混合物。

12.优选地,所述(甲基)丙烯酸酯为:甲基丙烯酸甲酯、丙烯酸丁酯、甲基丙烯酸丁酯、丙烯酸异辛酯、甲基丙烯酸异辛酯、甲基丙烯酸环己酯、丙烯酸环己酯中的一种或其中任意几种的混合物。

13.优选地,所述固化剂包括以下重量份数的组分组成:hdi多异氰酸酯90~95份和含活泼氢的有机硅改性磺酸盐8~16份;其中本发明的关键组分为含活泼氢的有机硅改性磺酸盐,包括以下重量份数的组分制成:由氨基环己基丁基磺酸30~42份、氨基硅氧烷22~28份、乙烯基硅氧烷2~10份、丙烯酰基硅氧烷10~18份、脂肪胺2~12份、(甲基)丙烯酸酯12~20份。

14.作为本发明的另一项发明目的,本发明还提供了上述固化剂的制备方法,包括以下步骤:1)取氨基硅氧烷、脂肪胺、丙烯酰胺基硅氧烷和丙烯酸酯,升温至70~80℃,反应6~8小时得到氨基硅氧烷改性低聚物;2)降温至50~60℃,加入氨基环己基丁基磺酸,升温至70~80℃,反应2~4小时得含活泼氢的有机硅改性磺酸盐;3)降温至50~60℃,按重量份数,加入hdi多异氰酸酯,通氮气保护,升温到60~70℃,反应5~8小时得到一种阴离子型有机硅改性多异氰酸酯水性固化剂;4)步骤3)反应5h后每隔30min测-nco含量,直至达到目的值后降温到室温后,过滤包装。

15.作为本发明的另一项发明目的,本发明还提供了上述固化剂在制备开发高性能水性聚氨酯涂料中的应用。

16.有益效果:相比于现有技术,本发明具备以下优点:本发明运用michael加成反应的原理,通过制备叔氨基硅氧烷作为磺酸改性剂的中合剂,成功避免了传统中合剂在漆膜干燥过程中难以挥发而留在漆膜中起增塑作用的弊端,本发明的叔氨基硅氧烷作为中和剂在固化过程中发生硅氧烷水解、硅羟基缩合的反应,增大了交联密度,从而大大提高了涂膜的耐水性、硬度和耐腐蚀性能。再如本发明水性固化剂的相容性好,长期稳定性优良,极佳的水可分散性,以及与水性含活泼氢树脂配制双组分水性聚氨酯涂料,在成膜的过程中可发生-nco与-oh、硅羟基自身及硅羟基与基材表面、表面含羟基的颜填料发生多重交联反应,形成的涂膜比普通水性聚氨酯固化剂具有更好的附着力、耐候性、光泽高、硬度高、耐水性、耐溶剂性及防腐性能,以及超低的voc(挥发性有机物)和hap(有害空气污染物)值,为制备开发高性能水性聚氨酯涂料有更广阔的应用前景。

附图说明

17.图1 为本发明实施例4中叔氨基硅氧烷改性低聚物合成过程中的红外分析图;图2为本发明实施例4与市售固化剂的红外分析图;图3为本发明实施例4-5与水性丙烯酸水分散体的红外分析图。

具体实施方式

18.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

19.实施例1本实施例提供了一种多重固化阴离子有机硅改性多异氰酸酯水性固化剂,其方法步骤具体如下:(1)取γ-氨丙基三甲氧基硅烷3.4g、甲基丙烯酸异辛酯2.8g、丙烯酰氧基三甲氧基硅烷2.1,升温至75℃,反应7小时得到叔氨基硅氧烷改性低聚物;(2)降温至55℃,再加入2.8g环己氨基丁基磺酸,升温至75℃,反应3小时得含活泼氢的有机硅改性磺酸盐;(3)降温至55℃,加入hdi多异氰酸酯89g,通氮气保护,升温到65℃,反应7小时得到一种阴离子型有机硅改性多异氰酸酯水性固化剂;(4)上述步骤3反应5h后每隔30min测-nco含量,直至达到目的值后降温到室温后,过滤包装。

20.实施例2本实施例提供了一种多重固化阴离子有机硅改性多异氰酸酯水性固化剂,其方法步骤具体如下:(1)取γ-氨丙基甲基二乙氧基硅烷4.2g、丙烯酸丁酯2.2g、乙烯基三乙氧基硅烷3.3,升温至75℃,反应7小时得到叔氨基硅氧烷改性低聚物;

(2)降温至55℃,再加入3.8g环己氨基丙基磺酸,升温至75℃,反应3小时得含活泼氢的有机硅改性磺酸盐;(3)降温至55℃,加入hdi多异氰酸酯95g,通氮气保护,升温到65℃,反应7小时得到一种阴离子型有机硅改性多异氰酸酯水性固化剂;(4)上述步骤3反应5h后每隔30min测-nco含量,直至达到目的值后降温到室温后,过滤包装。

21.实施例3本实施例提供了一种多重固化阴离子有机硅改性多异氰酸酯水性固化剂,其方法步骤具体如下:(1)取γ-氨丙基三乙氧基硅烷2.2g、γ-氨丙基甲基二乙氧基硅烷1.1g、甲基丙烯酸丁酯1.3g、丙烯酸丁酯2.2g,升温至75℃,反应7小时得到叔氨基硅氧烷改性低聚物;(2)降温至55℃,再加入3.3g环己氨基丙基磺酸,升温至75℃,反应3小时得含活泼氢的有机硅改性磺酸盐;(3)降温至55℃,加入hdi多异氰酸酯89g,通氮气保护,升温到65℃,反应7小时得到一种阴离子型有机硅改性多异氰酸酯水性固化剂;(4)上述步骤3反应5h后每隔30min测-nco含量,直至达到目的值后降温到室温后,过滤包装。

22.实施例4本实施例提供了一种多重固化阴离子有机硅改性多异氰酸酯水性固化剂,其方法步骤具体如下:(1)取γ-氨丙基三乙氧基硅烷3.2g、甲基丙烯酸丁酯3.5g,升温至75℃,反应7小时得到叔氨基硅氧烷改性低聚物;(2)降温至55℃,再加入3.0g环己氨基丙基磺酸,升温至75℃,反应3小时得含活泼氢的有机硅改性磺酸盐;(3)降温至55℃,加入hdi多异氰酸酯90g,通氮气保护,升温到65℃,反应7小时得到一种阴离子型有机硅改性多异氰酸酯水性固化剂;(4)上述步骤3反应5h后每隔30min测-nco含量,直至达到目的值后降温到室温后,过滤包装。

23.将实施例4中(1)步骤中合成的叔氨基硅氧烷进行傅里叶红外仪器分析,结果参见图1,kh550的伯氨基rnh2在3500~3200cm-1

有吸收峰,随着反应的进行形成叔氨基硅烷,其3500~3200cm-1

的吸收峰逐渐消失,则说明成功合成了叔氨基硅烷的重要阶段关键产物。

24.将本实施例的固化剂与市售固化剂(aquapu-298固化剂,其中固含量>99%,nco 20.5

±

0.5%,江苏富琪森新材料有限公司)进行红外分析,结果参见图2,图中显示本实施例的固化剂在1090cm-1

、1085cm-1

有c2h5o-si-的吸收峰。

25.实施例5利用实施例4制备的有机硅改性固化剂与羟基丙烯酸水分散体、色浆及助剂等制备水性双组份聚氨酯色漆,并对性能进行比较。水性双组份聚氨酯色漆基础配方参见表1。

26.表1 水性深灰色聚氨酯漆甲组份的基础配方

将水性丙烯酸水分散体8230aquapac-8230(固含量45

±

1%,固体羟值2.9%)加入容器中,在搅拌过程中加入去离子水。在300~400r/min转速下依次加入碳黑色浆和钛白色浆,搅拌均匀后再加入二丙二醇二甲醚、润湿剂、增稠剂、消泡剂和二甲基乙醇胺,分散均匀后再加入流平剂,最后调节粘度和ph值至7.5~8.5,继续搅拌20min。最后用200目的滤网过滤,包装。

27.将实施例4制备的一种多重固化阴离子有机硅改性多异氰酸酯水性固化剂与丙二醇甲醚醋酸酯按照表2的比配混合均匀,得到水性固化剂乙组份。

28.表2水性固化剂乙组份的配方使用方法:将甲乙组分按重量比为5:1混合并搅拌均匀,静止15min,即得。

29.对比例1参照实施例5的步骤制备聚氨酯漆,唯一不同点在于采用市售固化剂aquapu-298代替实施例4固化剂。

30.对比例2参照实施例5的步骤制备聚氨酯漆,唯一不同点在于采用市售固化剂bayhydur

®ꢀ

xp 2655代替实施例4固化剂。

31.试验例1将本试验例制备的聚氨酯漆,在80℃烘箱中烘烤40min的条件下,水性丙烯酸水分散体和固化剂当量比对漆膜性能的影响,结果见表3。

32.表3 水性丙烯酸水分散体和固化剂当量比对漆膜性能的影从表3可以看出,在固化条件相同的条件下,实施例5的漆膜在硬度、耐酒精擦拭和耐水煮均优于采用市售固化剂体系的对比例1-2。这是因为在实施例4的固化剂中含有硅烷

偶联剂的结构,在烘烤固化的过程中除了羟基和异氰酸酯与水的反应外,还有硅烷水解后的硅羟基缩合反应和硅羟基与玻纤表面羟基的缩合反应,如此以来形成了多重固化效应,既增大了交联密度又增强了与底材的附着力。

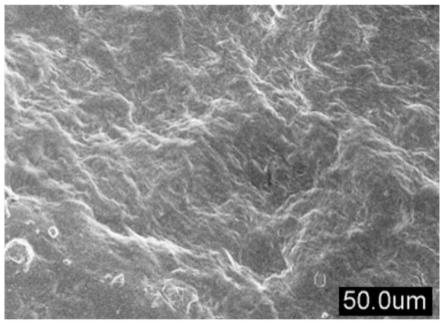

33.试验例2将实施例5制备的聚氨酯漆做红外光谱表征测试,红外分析谱图参见图3。图3中实施例4的红外曲线中可明显看到波长为2272 cm-1

处有一—nco的特征峰,含有的c2h5o-si-结构,在1090 cm-1

、1085 cm-1

有二重特征峰;水性丙烯酸水分散体8230树脂基料的红外曲线中在波长3377 cm-1

处是—oh的特征峰;实施例5的红外曲线中—nh显示波长3346 cm-1

处的强特征峰和1542 cm-1

处的弱特征峰峰,si-o-si在1080cm-1

、1025cm-1

的弱吸收峰,比较图3的三曲线可以看出:羟基树脂与本发明固化剂发生反应后,—nco、c2h5o-si-的特征峰消失了,—oh的特征吸收峰被—nh的特征吸收峰所取代,说明形成涂膜的过程中不仅—nco与—oh发生了交联反应,而且c2h5o-si-发生水解缩合反应,生成了si-o-si基团,产生了本发明双固化反应的效应。

34.综上所述,上述实施例仅是对本发明的优选方式进行举例说明,并不包括所有的发明实施范围。本领域的普通技术人员,在不脱离本发明的精神和范围内,均可作各种更动与润饰,因此本发明的保护范围以权利要求界定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。