一种o型圈自动生产模具

技术领域

1.本实用新型涉及到一种新型结构模具,尤其涉及到一种o型圈自动生产模具。

背景技术:

2.现有橡胶一般o型圈模压制品,在模具上分为上下两层板,在各模板上加工有一定尺寸的型腔。因此在实际硫化过程进行手动放料和手动取模,一般有两种手段,一种是在型腔上一个一个进行手动投料和相应的一个个手动取模,明显效率低下,而且有安全隐患;还有一种只是在投料时利用投料器一次性全部放料,其他步骤和前面一样,可是这样除了稍有时间节省外,其他均没有质的提升。因此设计一种新型结构的模具,使模具本身带有自动投料,同时利用机械手进行一次性自动取模,使这个矛盾得以解决。对于所以本实用新型利用现有的硫化机,通过模具结构设计上的改进,再加上现有的机器人机械手,实现对o型圈自动化生产产品的目的。此实用新型投入较少,生产时操作方便,生产效率高。

技术实现要素:

3.本实用新型主要解决利用现有的硫化机和机器人机械手设备来对模具本身进行自动投料和自动取模,实现硫化过程中自动化生产的目的,设计一种结构简单,加工方便,投入较少,耗电节省,生产时操作方便,生产效率高的新型结构模具。

4.本实用新型的目的是通过如下技术方案来完成的:一种o型圈自动生产模具,它包括模具本体,该模具本体由上下对称的上模板和下模板组成,所述上模板和下模板相对称的表面上分别设有多个凹陷的圆形模型腔,在圆形模型腔上边缘处设有刀口,并在刀口外设有一圈带引导边的进料口,该进料口正对处设有注料孔,所述注料孔与进料口之间还设有一段向进料口倾斜的短流道,通过短流道流入至进料口中在流入至刀口内最终流入至圆形模型腔中,所述圆形模型腔内部中心位置还开设有一个圆形排气槽,所述下模板上设计一定深度的膜片槽,使上模板和下模板在合模时在相对面位置形成一个和各型腔相通连的密闭膜片槽。

5.作为优选:所述圆形模型腔4个为一组,每组圆形模型腔中间位置均设有注料孔,相邻两个圆形模型腔共用进料口的一端,并且其短流道均相通。

6.作为优选:所述模具的上板上设计注料孔,并通过硫化生产后形成可以被机械手抓夹的短柱。

7.本实用新型的有益效果是:在完成硫化进行取模的时候,利用机器人的机械手夹住因注料孔形成的短柱,把整模产品在模具上取出。整个模具在生产的时候整个过程自动投料自动取模,既减少了硫化时的操作时间,又保证了产品的质量稳定。可以有效地实现利用现有的硫化机上的注料设备直接对模具本身进行自动入料,并实现硫化过程中的产品排气的目的,完成硫化后利用机器人机械手来对整模产品整体自动脱模,整个过程结构简单,加工方便,投入较少,能耗低,生产时操作方便,生产效率高。

附图说明

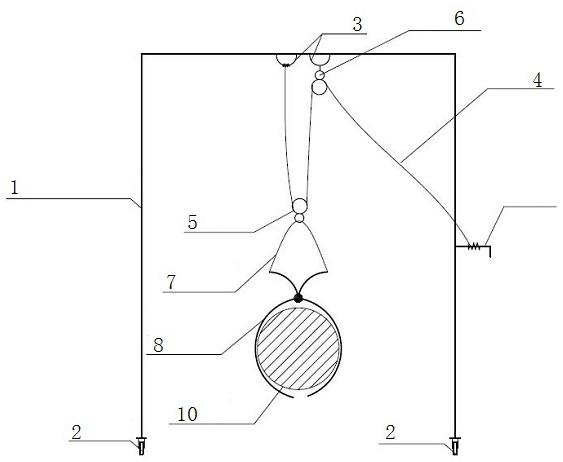

8.图1为本实用新型的结构示意图。

9.图2为图1的a-a剖视图。

10.图3为图2的t处放大图。

11.图4为图2的y处放大图。

具体实施方式

12.下面将结合附图对本实用新型作详细的介绍:如图1-4所示,一种o型圈自动生产模具,它包括模具本体,该模具本体由上下对称的上模板和下模板组成,所述上模板和下模板相对称的表面上分别设有多个凹陷的圆形模型腔1,在圆形模型腔1上边缘处设有刀口3,并在刀口3外设有一圈带引导边7的进料口8,该进料口8正对处设有注料孔4,所述注料孔4与进料口8之间还设有一段向进料口倾斜的短流道5,通过短流道5流入至进料口8中再流入至刀口3内最终流入至圆形模型腔中,所述圆形模型腔1内部中心位置还开设有一个圆形排气槽6,所述下模板上设计一定深度的膜片槽2,使上模板和下模板在合模时在相对面位置形成一个和各型腔相通连的密闭膜片槽2。

13.所述圆形模型腔4个为一组,每组圆形模型腔中间位置均设有注料孔,相邻两个圆形模型腔共用进料口的一端,并且其短流道均相通。

14.本实用新型的自动生产模具在完成硫化进行取模的时候,利用机器人的机械手夹住因注料孔形成的短柱,把整模产品在模具上取出。整个模具在生产的时候整个过程自动投料自动取模,既减少了硫化时的操作时间,又保证了产品的质量稳定。

15.实施例:

16.本实施例的o型圈自动生产的新型模具,利用现有的硫化机上的注料设备直接对模具本身进行自动入料,并实现硫化过程中的产品排气的目的,完成硫化后利用机器人机械手来对整模产品整体自动脱模,如图1所示,在模具分模面的位置设计刀口3,在上模四个型腔1中间加个注料孔4,并通过下模上的短流道5流入型腔四周的刀口3,由刀口3形成对型腔1的周边进料,其胶料是按型腔环形中心集中形成注料,并把气体往中间集中进入排气槽6,再通过下板分模面上设计一定深度的膜片槽2,生产时形成一片和整个产品相连的膜片,在不影响手撕边的前提下保证整个一模产品整体脱模。在完成硫化进行取模的时候,利用机器人的机械手夹住因注料孔形成的短柱,把整模产品在模具上取出。

17.使用时,操作压机使之合模,完成合模后再通过现有的硫化机上的注料设备直接通过进料空对模具本身进行自动入料,并实现硫化过程中的产品排气的目的,完成硫化后利用机器人机械手来对整模产品整体自动脱模,吹去模具上多余的飞边,完成一个生产节拍。整个过程中可进行独立的工艺调整,过程操作简便,生产效率高,质量稳定,工艺实现性好。

18.在本实用新型的描述中,技术术语

ꢀ“

上”、“下

”ꢀ

、“前”、“后”、“左”、“右”、

ꢀ“

内”、“外”等表示方向或位置关系是基于附图所示的方向或位置关系,仅是为了便于描述和理解本实用新型的技术方案,以上说明并非对本实用新型作了限制,本实用新型也不仅限于上述说明的举例,本技术领域的普通技术人员在本实用新型的实质范围内所做出的变化、改型、增添或替换,都应视为本实用新型的保护范围。

技术特征:

1.一种o型圈自动生产模具,它包括模具本体,该模具本体由上下对称的上模板和下模板组成,其特征在于:所述上模板和下模板相对称的表面上分别设有多个凹陷的圆形模型腔(1),在圆形模型腔(1)上边缘处设有刀口(3),并在刀口(3)外设有一圈带引导边(7)的进料口(8),该进料口(8)正对处设有注料孔(4),所述注料孔(4)与进料口(8)之间还设有一段向进料口倾斜的短流道(5),通过短流道(5)流入至进料口(8)中在流入至刀口(3)内最终流入至圆形模型腔中,所述圆形模型腔(1)内部中心位置还开设有一个圆形排气槽(6),所述下模板上设计一定深度的膜片槽(2),使上模板和下模板在合模时在相对面位置形成一个和各型腔相通连的密闭膜片槽(2)。2.根据权利要求1所述的o型圈自动生产模具,其特征在于:所述圆形模型腔4个为一组,每组圆形模型腔中间位置均设有注料孔,相邻两个圆形模型腔共用进料口的一端,并且其短流道均相通。

技术总结

一种O型圈自动生产模具,它包括模具本体,该模具本体由上下对称的上模板和下模板组成,所述上模板和下模板相对称的表面上分别设有多个凹陷的圆形模型腔,在圆形模型腔上边缘处设有刀口,并在刀口外设有一圈带引导边的进料口,该进料口正对处设有注料孔,所述注料孔与进料口之间还设有一段向进料口倾斜的短流道,通过短流道流入至进料口中在流入至刀口内最终流入至圆形模型腔中,所述圆形模型腔内部中心位置还开设有一个圆形排气槽,所述下模板上设计一定深度的膜片槽,使上模板和下模板在合模时在相对面位置形成一个和各型腔相通连的密闭膜片槽。本实用新型结构简单,加工方便,投入较少,能耗低,生产时操作方便,生产效率高。生产效率高。生产效率高。

技术研发人员:许峰 庞旅鹏 樊海龙

受保护的技术使用者:浙江博门汽车零配件有限公司

技术研发日:2021.12.30

技术公布日:2022/6/10

技术领域

1.本实用新型涉及到一种新型结构模具,尤其涉及到一种o型圈自动生产模具。

背景技术:

2.现有橡胶一般o型圈模压制品,在模具上分为上下两层板,在各模板上加工有一定尺寸的型腔。因此在实际硫化过程进行手动放料和手动取模,一般有两种手段,一种是在型腔上一个一个进行手动投料和相应的一个个手动取模,明显效率低下,而且有安全隐患;还有一种只是在投料时利用投料器一次性全部放料,其他步骤和前面一样,可是这样除了稍有时间节省外,其他均没有质的提升。因此设计一种新型结构的模具,使模具本身带有自动投料,同时利用机械手进行一次性自动取模,使这个矛盾得以解决。对于所以本实用新型利用现有的硫化机,通过模具结构设计上的改进,再加上现有的机器人机械手,实现对o型圈自动化生产产品的目的。此实用新型投入较少,生产时操作方便,生产效率高。

技术实现要素:

3.本实用新型主要解决利用现有的硫化机和机器人机械手设备来对模具本身进行自动投料和自动取模,实现硫化过程中自动化生产的目的,设计一种结构简单,加工方便,投入较少,耗电节省,生产时操作方便,生产效率高的新型结构模具。

4.本实用新型的目的是通过如下技术方案来完成的:一种o型圈自动生产模具,它包括模具本体,该模具本体由上下对称的上模板和下模板组成,所述上模板和下模板相对称的表面上分别设有多个凹陷的圆形模型腔,在圆形模型腔上边缘处设有刀口,并在刀口外设有一圈带引导边的进料口,该进料口正对处设有注料孔,所述注料孔与进料口之间还设有一段向进料口倾斜的短流道,通过短流道流入至进料口中在流入至刀口内最终流入至圆形模型腔中,所述圆形模型腔内部中心位置还开设有一个圆形排气槽,所述下模板上设计一定深度的膜片槽,使上模板和下模板在合模时在相对面位置形成一个和各型腔相通连的密闭膜片槽。

5.作为优选:所述圆形模型腔4个为一组,每组圆形模型腔中间位置均设有注料孔,相邻两个圆形模型腔共用进料口的一端,并且其短流道均相通。

6.作为优选:所述模具的上板上设计注料孔,并通过硫化生产后形成可以被机械手抓夹的短柱。

7.本实用新型的有益效果是:在完成硫化进行取模的时候,利用机器人的机械手夹住因注料孔形成的短柱,把整模产品在模具上取出。整个模具在生产的时候整个过程自动投料自动取模,既减少了硫化时的操作时间,又保证了产品的质量稳定。可以有效地实现利用现有的硫化机上的注料设备直接对模具本身进行自动入料,并实现硫化过程中的产品排气的目的,完成硫化后利用机器人机械手来对整模产品整体自动脱模,整个过程结构简单,加工方便,投入较少,能耗低,生产时操作方便,生产效率高。

附图说明

8.图1为本实用新型的结构示意图。

9.图2为图1的a-a剖视图。

10.图3为图2的t处放大图。

11.图4为图2的y处放大图。

具体实施方式

12.下面将结合附图对本实用新型作详细的介绍:如图1-4所示,一种o型圈自动生产模具,它包括模具本体,该模具本体由上下对称的上模板和下模板组成,所述上模板和下模板相对称的表面上分别设有多个凹陷的圆形模型腔1,在圆形模型腔1上边缘处设有刀口3,并在刀口3外设有一圈带引导边7的进料口8,该进料口8正对处设有注料孔4,所述注料孔4与进料口8之间还设有一段向进料口倾斜的短流道5,通过短流道5流入至进料口8中再流入至刀口3内最终流入至圆形模型腔中,所述圆形模型腔1内部中心位置还开设有一个圆形排气槽6,所述下模板上设计一定深度的膜片槽2,使上模板和下模板在合模时在相对面位置形成一个和各型腔相通连的密闭膜片槽2。

13.所述圆形模型腔4个为一组,每组圆形模型腔中间位置均设有注料孔,相邻两个圆形模型腔共用进料口的一端,并且其短流道均相通。

14.本实用新型的自动生产模具在完成硫化进行取模的时候,利用机器人的机械手夹住因注料孔形成的短柱,把整模产品在模具上取出。整个模具在生产的时候整个过程自动投料自动取模,既减少了硫化时的操作时间,又保证了产品的质量稳定。

15.实施例:

16.本实施例的o型圈自动生产的新型模具,利用现有的硫化机上的注料设备直接对模具本身进行自动入料,并实现硫化过程中的产品排气的目的,完成硫化后利用机器人机械手来对整模产品整体自动脱模,如图1所示,在模具分模面的位置设计刀口3,在上模四个型腔1中间加个注料孔4,并通过下模上的短流道5流入型腔四周的刀口3,由刀口3形成对型腔1的周边进料,其胶料是按型腔环形中心集中形成注料,并把气体往中间集中进入排气槽6,再通过下板分模面上设计一定深度的膜片槽2,生产时形成一片和整个产品相连的膜片,在不影响手撕边的前提下保证整个一模产品整体脱模。在完成硫化进行取模的时候,利用机器人的机械手夹住因注料孔形成的短柱,把整模产品在模具上取出。

17.使用时,操作压机使之合模,完成合模后再通过现有的硫化机上的注料设备直接通过进料空对模具本身进行自动入料,并实现硫化过程中的产品排气的目的,完成硫化后利用机器人机械手来对整模产品整体自动脱模,吹去模具上多余的飞边,完成一个生产节拍。整个过程中可进行独立的工艺调整,过程操作简便,生产效率高,质量稳定,工艺实现性好。

18.在本实用新型的描述中,技术术语

ꢀ“

上”、“下

”ꢀ

、“前”、“后”、“左”、“右”、

ꢀ“

内”、“外”等表示方向或位置关系是基于附图所示的方向或位置关系,仅是为了便于描述和理解本实用新型的技术方案,以上说明并非对本实用新型作了限制,本实用新型也不仅限于上述说明的举例,本技术领域的普通技术人员在本实用新型的实质范围内所做出的变化、改型、增添或替换,都应视为本实用新型的保护范围。

技术特征:

1.一种o型圈自动生产模具,它包括模具本体,该模具本体由上下对称的上模板和下模板组成,其特征在于:所述上模板和下模板相对称的表面上分别设有多个凹陷的圆形模型腔(1),在圆形模型腔(1)上边缘处设有刀口(3),并在刀口(3)外设有一圈带引导边(7)的进料口(8),该进料口(8)正对处设有注料孔(4),所述注料孔(4)与进料口(8)之间还设有一段向进料口倾斜的短流道(5),通过短流道(5)流入至进料口(8)中在流入至刀口(3)内最终流入至圆形模型腔中,所述圆形模型腔(1)内部中心位置还开设有一个圆形排气槽(6),所述下模板上设计一定深度的膜片槽(2),使上模板和下模板在合模时在相对面位置形成一个和各型腔相通连的密闭膜片槽(2)。2.根据权利要求1所述的o型圈自动生产模具,其特征在于:所述圆形模型腔4个为一组,每组圆形模型腔中间位置均设有注料孔,相邻两个圆形模型腔共用进料口的一端,并且其短流道均相通。

技术总结

一种O型圈自动生产模具,它包括模具本体,该模具本体由上下对称的上模板和下模板组成,所述上模板和下模板相对称的表面上分别设有多个凹陷的圆形模型腔,在圆形模型腔上边缘处设有刀口,并在刀口外设有一圈带引导边的进料口,该进料口正对处设有注料孔,所述注料孔与进料口之间还设有一段向进料口倾斜的短流道,通过短流道流入至进料口中在流入至刀口内最终流入至圆形模型腔中,所述圆形模型腔内部中心位置还开设有一个圆形排气槽,所述下模板上设计一定深度的膜片槽,使上模板和下模板在合模时在相对面位置形成一个和各型腔相通连的密闭膜片槽。本实用新型结构简单,加工方便,投入较少,能耗低,生产时操作方便,生产效率高。生产效率高。生产效率高。

技术研发人员:许峰 庞旅鹏 樊海龙

受保护的技术使用者:浙江博门汽车零配件有限公司

技术研发日:2021.12.30

技术公布日:2022/6/10

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。