1.本实用新型涉及空气压缩设备技术领域,特别是涉及一种中压双级无油水润滑空压机。

背景技术:

2.无油水润滑空压机属于螺杆类空压机,主要是利用水来代替润滑油来执行润滑作用的,在工作过程中,整个主机的润滑、密封、冷却都是由水来完成的,相比于其他形式的无油空压机,无油水润滑空压机有明显的优势特点:采用水作为压缩密封,冷却的介质,使用成本低廉;通过先进的密封隔离技术,压缩空气更洁净,可以做到纯无油;容积效率更高,更加节能,比二级干式双螺杆节能15%以上,比一级干式双螺杆节能36%以上;避免干式螺杆频发、高昂的主机维修,更加稳定、可靠;更低噪音,单螺杆轴向、径向均受力平衡,星轮在水膜润滑下随螺杆自由旋转,因此主机部件在低负荷下平稳运转,保证了低噪音和耐久性;比传统的空压机节省了润滑油和油过滤器及油气分离芯等消耗品,从而减少保养维护费用,以一年算是传统微油空压机的1/5维护成本,没有费油,从而使用更环保。

3.水润滑无油压缩机由于结构原因,单螺杆星轮片只用水润滑,不能承受很大负荷,单台机组无法做到很大压缩比,一般压力不超过1.0mpa,这对需求洁净无油的中高压气体来说无法实现,基于以上缺陷和不足,有必要对现有的技术予以改进,设计出一种中压双级无油水润滑空压机。

技术实现要素:

4.本实用新型主要解决的技术问题是提供一种中压双级无油水润滑空压机,采用双级主机压缩,分段压缩最终达到中高压气体,创新使用油水双管齐用单螺杆主机,并设置有可靠的机械密封,使压缩气体不被油污染,不仅得到中高压的气体,且气体依旧。

5.优选的是,为解决上述技术问题,本实用新型采用的一个技术方案是:提供一种中压双级无油水润滑空压机,该种中压双级无油水润滑空压机包括一级主机压缩系统、二级主机压缩系统、一级气液分离系统、二级气液分离系统、水气冷却系统、轴承润滑油冷却系统和电控系统,所述一级主机压缩系统将压缩空气连接到一级气液分离系统,一级气液分离系统将压缩空气进行气液分离,二级主机压缩系统将压缩空气连接到二级气液分离系统进行气液分离,所述水气冷却系统包含四组冷却器,分别为一、二级排出水冷却器和一、二级排出气冷却器,两排出气冷却器前置有进气过滤器,一、二级主机压缩系统的压缩主机排出水连接到一、二级排出水冷却器,一、二级气液分离系统分离的气体分别连接到一、二级排出气冷却器,水气冷却系统冷却后压缩空气和水分别通过管道排出,供后续设备使用,所述压缩主机的轴承采用润滑油进行润滑,压缩主机的压缩腔采用水进行润滑及冷却,压缩主机的轴承和压缩腔通过机械密封。

6.优选的是,所述压缩主机采用单螺杆主机,轴承润滑油冷却系统设置有依次连接的油泵、冷却器和过滤器,轴承润滑油冷却系统输出润滑油为单螺杆主机的轴承润滑。

7.优选的是,所述压缩主机采用变频驱动调节,每一级单独控制转速,将每一级转速调控到最佳转速,整机达到最优性能。

8.优选的是,所述一级气液分离系统和二级气液分离系统的气液分离罐底部安装有自动排水器。

9.优选的是,所述电控系统内置自主开发的双级压缩控制程序,双级压缩控制程序设置可靠的工作逻辑以及安全的保护预警措施。

10.与现有技术相比,本实用新型的有益效果是:

11.单螺杆主机优化设计,轴承润滑使用更可靠的润滑油作介质,润滑油提供更好的润滑效果和抗磨能力,使单螺杆星轮片更可靠耐用,负载可以更大;

12.采用双级主机压缩,将每一级压缩比控制在合理的范围内,分段压缩最终达到中高压气体;

13.整个机组变频驱动调节,每一级单独控制转速,将每一级转速调控到最佳的转速,整机达到最优性能;

14.一、二级气液分离系统上设置有自动排水器,当分离罐内水量到达设定上限,自动排水;

15.自主开发双级压缩控制程序,设置可靠的工作逻辑以及安全的保护预警措施;

16.创新使用油水双管齐用单螺杆主机,将油和水的物理特性最大程度使用,使油用于轴承润滑作用,水用于压缩腔润滑及冷却,并设置有可靠的机械密封,使压缩气体不被油污染,不仅得到中高压的气体,且气体依旧洁净;

17.为了满足需求洁净气体,但是又需要中高压压力(3.0-4.0mpa)的使用工况,设计开发中压双级无油水润滑空压机。

附图说明

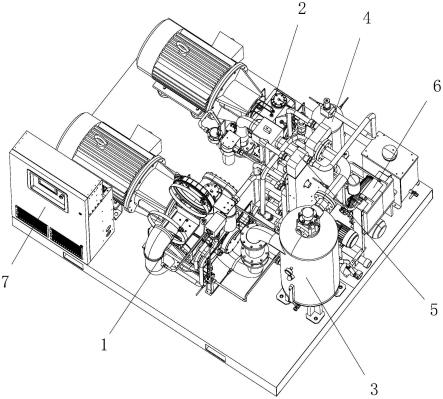

18.图1为一种中压双级无油水润滑空压机的结构示意图。

具体实施方式

19.下面结合附图对本实用新型较佳实施例进行详细阐述,以使实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

20.请参阅图1,本实用新型实施例包括:

21.一种中压双级无油水润滑空压机,该种中压双级无油水润滑空压机包括一级主机压缩系统1、二级主机压缩系统2、一级气液分离系统3、二级气液分离系统4、水气冷却系统5、轴承润滑油冷却系统6和电控系统7,所述一级主机压缩系统1将压缩空气连接到一级气液分离系统3,一级气液分离系统3将压缩空气进行气液分离,二级主机压缩系统2将压缩空气连接到二级气液分离系统4进行气液分离,所述水气冷却系统5包含四组冷却器,分别为一、二级排出水冷却器和一、二级排出气冷却器,两排出气冷却器前置有进气过滤器,一、二级主机压缩系统的压缩主机排出水连接到一、二级排出水冷却器,一、二级气液分离系统分离的气体分别连接到一、二级排出气冷却器,水气冷却系统5冷却后压缩空气和水分别通过管道排出,供后续设备使用,所述压缩主机的轴承采用润滑油进行润滑,压缩主机的压缩腔

采用水进行润滑及冷却,压缩主机的轴承和压缩腔通过机械密封,使压缩气体不被油污染,不仅得到中高压的气体,且气体依旧洁净。

22.所述压缩主机采用单螺杆主机,单螺杆主机的轴承润滑使用更可靠的润滑油作介质,轴承润滑油冷却系统6设置有依次连接的油泵、冷却器和过滤器,轴承润滑油冷却系统6输出润滑油为单螺杆主机的轴承提供更好的润滑效果和抗磨能力,使单螺杆主机的星轮片更可靠耐用,负载可以更大。

23.所述压缩主机采用变频驱动调节,每一级单独控制转速,将每一级转速调控到最佳转速,整机达到最优性能。

24.所述一级气液分离系统3和二级气液分离系统4的气液分离罐底部安装有自动排水器,当分离罐内水量到达设定上限,自动排水。

25.所述电控系统7内置自主开发的双级压缩控制程序,双级压缩控制程序设置可靠的工作逻辑以及安全的保护预警措施。

26.本实用新型一种中压双级无油水润滑空压机,采用双级主机压缩,分段压缩最终达到中高压气体,创新使用油水双管齐用单螺杆主机,将油和水的物理特性最大程度使用,使油用于轴承润滑作用,水用于压缩腔润滑及冷却,并设置有可靠的机械密封,使压缩气体不被油污染,不仅得到中高压的气体,且气体依旧洁净。

27.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

技术特征:

1.一种中压双级无油水润滑空压机,其特征在于:该种中压双级无油水润滑空压机包括一级主机压缩系统、二级主机压缩系统、一级气液分离系统、二级气液分离系统、水气冷却系统、轴承润滑油冷却系统和电控系统,所述一级主机压缩系统将压缩空气连接到一级气液分离系统,一级气液分离系统将压缩空气进行气液分离,二级主机压缩系统将压缩空气连接到二级气液分离系统进行气液分离,所述水气冷却系统包含四组冷却器,分别为一、二级排出水冷却器和一、二级排出气冷却器,两排出气冷却器前置有进气过滤器,一、二级主机压缩系统的压缩主机排出水连接到一、二级排出水冷却器,一、二级气液分离系统分离的气体分别连接到一、二级排出气冷却器,水气冷却系统冷却后压缩空气和水分别通过管道排出,供后续设备使用,所述压缩主机的轴承采用润滑油进行润滑,压缩主机的压缩腔采用水进行润滑及冷却,压缩主机的轴承和压缩腔通过机械密封。2.根据权利要求1所述的一种中压双级无油水润滑空压机,其特征在于:所述压缩主机采用单螺杆主机,轴承润滑油冷却系统设置有依次连接的油泵、冷却器和过滤器,轴承润滑油冷却系统输出润滑油为单螺杆主机的轴承润滑。3.根据权利要求2所述的一种中压双级无油水润滑空压机,其特征在于:所述压缩主机采用变频驱动调节,每一级单独控制转速,将每一级转速调控到最佳转速,整机达到最优性能。4.根据权利要求1所述的一种中压双级无油水润滑空压机,其特征在于:所述一级气液分离系统和二级气液分离系统的气液分离罐底部安装有自动排水器。5.根据权利要求1所述的一种中压双级无油水润滑空压机,其特征在于:所述电控系统内置双级压缩控制程序,双级压缩控制程序设置可靠的工作逻辑以及安全的保护预警措施。

技术总结

本实用新型公开了一种中压双级无油水润滑空压机,包括两级主机压缩系统,所述一级主机压缩系统将压缩空气连接到一级气液分离系统处进行气液分离,二级主机压缩系统将压缩空气连接到二级气液分离系统进行气液分离,所述水气冷却系统包含四组冷却器,一、二级主机压缩系统的压缩主机排出水连接到一、二级排出水冷却器,一、二级气液分离系统分离的气体分别连接到一、二级排出气冷却器,水气冷却系统冷却后压缩空气和水分别通过管道排出,供后续设备使用。通过上述方式,本实用新型采用双级分段压缩最终达到中高压气体,创新使用油水双管齐用单螺杆主机,并设置有可靠的机械密封,使压缩气体不被油污染,不仅得到中高压的气体,且气体依旧。且气体依旧。且气体依旧。

技术研发人员:朱春来 张碧霞 杨超

受保护的技术使用者:苏州强时压缩机有限公司

技术研发日:2021.12.31

技术公布日:2022/6/9

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。