1.本实用新型属于浇铸技术领域,尤其涉及一种浇铸台车式的浇铸机。

背景技术:

2.铸造是现代机械制造工业的基础工艺之一。铸造作为一种金属热加工工艺,在我国发展逐步成熟。铸造机械就是利用这种技术将金属熔炼成符合一定要求的液体并浇进铸型里,经冷却凝固、清整处理后得到有预定形状、尺寸和性能的铸件的能用到的所有机械设备,又称铸造设备.

3.铸造机械一般按造型方法来分类,习惯上分为普通砂型铸造和特种铸造。普通砂型铸造包括湿砂型、干砂型、化学硬化砂型铸造三类。特种铸造按造型材料的不同,又可分为两大类:一类以天然矿产砂石作为主要造型材料,如熔模铸造、壳型铸造、负压铸造、泥型铸造、实型铸造、陶瓷型铸造等;一类以金属作为主要铸型材料,如金属型铸造、离心铸造、连续铸造、压力铸造、低压铸造等。

4.另外,中国专利公开号为cn213195549u,发明创造名称为一种浇铸机,包括环形输送带、浇注装置、集料装置、水冷装置、除水装置和能够驱动环形输送带转动的输送驱动装置,环形输送带上均布有多个模具,模具的上表面上设有浇注成型槽;环形输送带具有自前至后运行的前行段和自后至前运行的回行段,环形输送带的前行段处在其回行段的上方;所述浇注装置设置在前行段的上方,所述集料装置设置在浇注装置的后方并处于环形输送带的后端的下方,水冷装置设置在回行段的下方。但是现有的浇铸机设备还存在着不便于性能不够稳定,产品效率较为低下以及成品降温效率较低的问题。

5.由鉴于此,发明一种浇铸台车式的浇铸机是非常必要的。

技术实现要素:

6.为了解决上述技术问题,本实用新型提供一种浇铸台车式的浇铸机,以解决现有的浇铸机设备还存在着不便于性能不够稳定,产品效率较为低下以及成品降温效率较低的问题。

7.一种浇铸台车式的浇铸机,包括浇铸机支撑架体,浇铸机主体,驱动主轴,浇铸台车,风冷管组件,喷浆管路组件,喷浆泵支架,成型系统支撑架,头轮主体,尾轮主体,驱动电机,翻包机和出料车;

8.所述的浇铸机主体螺栓连接在浇铸机支撑架体的上侧位置;所述的驱动主轴螺栓连接在浇铸机支撑架体的内侧上部位置并分别与头轮主体和尾轮主体相啮合连接设置;所述的浇铸台车活动卡接在浇铸机主体的传送带上并与驱动主轴相活动卡接设置;所述的风冷管组件分别与浇铸机支撑架体和成型系统支撑架相螺栓连接设置;

9.所述的喷浆管路组件分别与喷浆泵支架和成型系统支撑架相螺栓连接设置;所述的喷浆泵支架螺栓连接在成型系统支撑架的上部右侧位置;所述的成型系统支撑架螺栓连接在浇铸机支撑架体的上部左侧位置;所述的头轮主体螺栓连接在浇铸机主体的内部左侧

位置;

10.所述的尾轮主体螺栓连接在浇铸机主体的内部右侧位置;所述的驱动电机螺栓连接在浇铸机支撑架体的左上侧并与浇铸机主体的传送带驱动齿轮相啮合连接;所述的翻包机设置在浇铸机支撑架体的前部左侧位置并位于浇铸台车的上部;所述的出料车设置在浇铸机主体的右侧下部位置。

11.优选的,所述的浇铸台车包括浇铸台车主体,浇铸模具,辊轮架和车轮,所述的浇铸模具放置在浇铸台车主体车斗的内部上侧位置;所述的辊轮架螺栓连接在浇铸台车主体的下部中间位置;所述的车轮分别轴接在辊轮架的下部左右两侧位置。

12.优选的,所述的风冷管组件包括风机,水冷管,喷淋头,风冷管,出风罩,第一阀门和第二阀门,所述的水冷管螺纹连接在第一阀门的右侧;所述的喷淋头螺纹连接在水冷管的下部右侧位置;所述的风冷管螺纹连接在第二阀门的右侧位置;所述的出风罩螺纹连接在风冷管的内部右侧位置;所述的第一阀门和第二阀门分别与风机管路连接设置。

13.优选的,所述的喷浆管路组件包括灰浆池箱,搅拌机,喷浆泵,输浆管道,喷嘴,堵帽和调节控制阀,所述的搅拌机螺栓连接在灰浆池箱的上部中间位置;所述的喷浆泵与灰浆池箱之间管路连通设置;所述的输浆管道螺纹连接在喷浆泵的输出端;所述的堵帽螺纹连接在输浆管道的顶端;所述的调节控制阀螺纹连接在输浆管道的下部;所述的喷嘴螺纹连接在输浆管道的下侧。

14.优选的,所述的水冷管的右端与外部的水冷降温设备相连接。

15.优选的,所述的风机螺栓连接在喷浆泵支架的上部右侧位置;所述的风冷管与浇铸机支撑架体的内部右侧相螺栓连接。

16.优选的,所述的灰浆池箱的左侧上部镶嵌有补浆接管并与其内部相连通。

17.优选的,所述的灰浆池箱螺栓连接在成型系统支撑架的上部左侧位置;所述的喷浆泵支架螺栓连接在成型系统支撑架的上部右侧位置。

18.优选的,所述的头轮主体和尾轮主体的中心距离设置在43m。

19.优选的,所述的头轮主体的星轮齿数是17;所述的尾轮主体的星轮齿数是15。

20.优选的,所述的浇铸台车的运行速度:3~9m/min。

21.优选的,所述的车轮和车轮之间的间距设置在380mm。

22.优选的,所述的浇铸机主体的驱动装置设置有变频交流调速电机、硬齿面减速器和开式齿轮传动装置。

23.优选的,所述的驱动主轴采用采用45#不锈钢材质。

24.优选的,所述的浇铸台车主体螺钉连接在黄油盒,所述的黄油盒的黄油嘴位于车轮的上部。

25.优选的,所述的浇铸台车主体的车体材质为耐热球墨铸铁,耐温要求800~1000℃;所述的浇铸模具采用耐热铸铁,耐温要求为1000~1200℃,浇铸模体采用双型腔体型结构,上下对称制作,与两侧车体均采用高强度t型螺栓连接固定。

26.优选的,所述的浇铸机主体具有特殊曲线的头、尾部异型弯道,用于控制台车在头、尾轮上的运动轨迹,头、尾部异型弯道是特殊曲线结构,其曲率半径不等,而用公切线连接起来,尽而形成一个圆滑曲线,它与等半径的弯道相比优越性是在台车进入弯道时,相邻台车有一定的间隙,而相邻台车接触和分离是在水平状态下完成尽而减少了台车端面的磨

损和碰撞。

27.优选的,所述的浇铸机主体的在机头位置设置接铁水的溜槽,在机尾部取消散料溜槽。

28.优选的,所述的喷浆泵设置有两个;所述的搅拌机设置有一个。

29.优选的,所述的风机的性能设置在80000-140000m3/h,全压1500pa,转速960r/min,配套电机功率75kw;所述的出风罩在靠近浇铸机主体机头位置配置有4个。

30.优选的,所述的水冷管预留10组20个喷淋头。

31.优选的,所述的喷嘴的喷浆位置选择在靠近脱模位置对浇铸模进行喷浆,可利用浇铸模的余温使快速干燥,采用上、下喷浆方式。

32.优选的,所述的喷淋头和喷嘴设置在浇铸机主体的上部。

33.优选的,所述的第一阀门,第二阀门和调节控制阀分别采用电磁阀。

34.优选的,所述的浇铸机主体,翻包机,出料车,风机,第一阀门,第二阀门,搅拌机,喷浆泵和调节控制阀分别与外部的自动化控制系统相电性连接。

35.与现有技术相比,本实用新型的有益效果为:

36.风机的冷却方式为鼓风式冷却,通过风管,风箱进行铁水表面迅速冷却,大大加快冷却速度,

37.所述的喷嘴的喷浆位置选择在靠近脱模位置对浇铸模进行喷浆,可利用浇铸模的余温使快速干燥,采用上、下喷浆方式,有效提高浇铸机工作效率,减少脱模故障;

38.浇铸台车主体的车体材质为耐热球墨铸铁,耐温要求800~1000℃;所述的浇铸模具采用耐热铸铁,耐温要求为1000~1200℃,浇铸模体采用双型腔体型结构,上下对称制作,与两侧车体均采用高强度t型螺栓连接固定;可有效提高浇铸模的使用寿命,降低生产成本,提高经济效益;

39.所述的头轮主体和尾轮主体的中心距离设置在43m;所述的头轮主体的星轮齿数是17;所述的尾轮主体的星轮齿数是15,因此由于中心高度不变,形成“喇叭口状”,其优点为具有平滑过渡斜坡,在浇铸台车上下运行时均为“下坡路”节省传动装置的动力输出;中心高度不变,头尾轮装置形成高度差,缓解尾部张紧装置压力,在运行到回车道与头部尺寸处,不会产生卡齿现象,运行更加平稳,杜绝现有产品铁水倒流现象;

40.本实用新型的浇铸台车式的浇铸机生产能力满足设计指标要求,且性能稳定,质量可靠,产量大、生产效率高,故障率低,使用寿命长。

附图说明

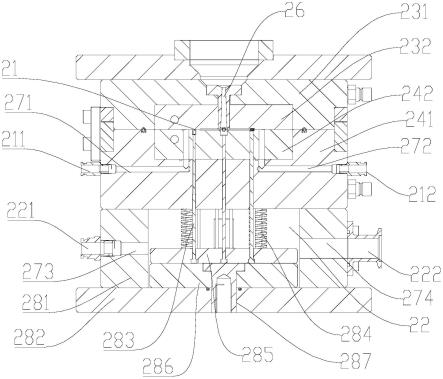

41.图1是本实用新型的结构示意图。

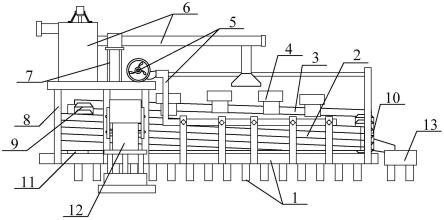

42.图2是本实用新型的浇铸台车的结构示意图。

43.图3是本实用新型的风冷管组件的结构示意图。

44.图4是本实用新型的喷浆管路组件的结构示意图。

45.图中:

46.1、浇铸机支撑架体;2、浇铸机主体;3、驱动主轴;4、浇铸台车;41、浇铸台车主体;42、浇铸模具;43、辊轮架;44、车轮;5、风冷管组件;51、风机;52、水冷管;53、喷淋头;54、风冷管;55、出风罩;56、第一阀门;57、第二阀门;6、喷浆管路组件;61、灰浆池箱;611、补浆接

管;62、搅拌机;63、喷浆泵;64、输浆管道;65、喷嘴;66、堵帽;67、调节控制阀;7、喷浆泵支架;8、成型系统支撑架;9、头轮主体;10、尾轮主体;11、驱动电机;12、翻包机;13、出料车。

具体实施方式

47.以下结合附图对本实用新型做进一步描述:

48.实施例:

49.如附图1所示,包括浇铸机支撑架体1,浇铸机主体2,驱动主轴3,浇铸台车4,风冷管组件5,喷浆管路组件6,喷浆泵支架7,成型系统支撑架8,头轮主体9,尾轮主体10,驱动电机11,翻包机12和出料车13;

50.所述的浇铸机主体2螺栓连接在浇铸机支撑架体1的上侧位置;所述的驱动主轴3螺栓连接在浇铸机支撑架体1的内侧上部位置并分别与头轮主体9和尾轮主体10相啮合连接设置;所述的浇铸台车4活动卡接在浇铸机主体2的传送带上并与驱动主轴3相活动卡接设置;所述的风冷管组件5分别与浇铸机支撑架体1和成型系统支撑架8相螺栓连接设置;

51.所述的喷浆管路组件6分别与喷浆泵支架7和成型系统支撑架8相螺栓连接设置;所述的喷浆泵支架7螺栓连接在成型系统支撑架8的上部右侧位置;所述的成型系统支撑架8螺栓连接在浇铸机支撑架体1的上部左侧位置;所述的头轮主体9螺栓连接在浇铸机主体2的内部左侧位置;所述的尾轮主体10螺栓连接在浇铸机主体2的内部右侧位置;

52.所述的驱动电机11螺栓连接在浇铸机支撑架体1的左上侧并与浇铸机主体2的传送带驱动齿轮相啮合连接;所述的翻包机12设置在浇铸机支撑架体1的前部左侧位置并位于浇铸台车4的上部;所述的出料车13设置在浇铸机主体2的右侧下部位置。

53.如附图2所示,上述实施方案中,具体的,所述的浇铸台车4包括浇铸台车主体41,浇铸模具42,辊轮架43和车轮44,所述的浇铸模具42放置在浇铸台车主体41车斗的内部上侧位置;所述的辊轮架43螺栓连接在浇铸台车主体41的下部中间位置;所述的车轮44分别轴接在辊轮架43的下部左右两侧位置。

54.如附图3所示,上述实施方案中,具体的,所述的风冷管组件5包括风机51,水冷管52,喷淋头53,风冷管54,出风罩55,第一阀门56和第二阀门57,所述的水冷管52螺纹连接在第一阀门56的右侧;所述的喷淋头53螺纹连接在水冷管52的下部右侧位置;所述的风冷管54螺纹连接在第二阀门57的右侧位置;所述的出风罩55螺纹连接在风冷管54的内部右侧位置;所述的第一阀门56和第二阀门57分别与风机51管路连接设置;风机51的冷却方式为鼓风式冷却,通过风管,风箱进行铁水表面迅速冷却,大大加快冷却速度;

55.所述的水冷管52的右端与外部的水冷降温设备相连接;所述的风机51螺栓连接在喷浆泵支架7的上部右侧位置;所述的风冷管54与浇铸机支撑架体1的内部右侧相螺栓连接。

56.如附图4所示,上述实施方案中,具体的,所述的喷浆管路组件6包括灰浆池箱61,搅拌机62,喷浆泵63,输浆管道64,喷嘴65,堵帽66和调节控制阀67,所述的搅拌机62螺栓连接在灰浆池箱61的上部中间位置;所述的喷浆泵63与灰浆池箱61之间管路连通设置;所述的输浆管道64螺纹连接在喷浆泵63的输出端;所述的堵帽66螺纹连接在输浆管道64的顶端;所述的调节控制阀67螺纹连接在输浆管道64的下部;所述的喷嘴65螺纹连接在输浆管道64的下侧;

57.所述的灰浆池箱61的左侧上部镶嵌有补浆接管611并与其内部相连通;所述的灰浆池箱61螺栓连接在成型系统支撑架8的上部左侧位置;所述的喷浆泵支架7螺栓连接在成型系统支撑架8的上部右侧位置;

58.所述的喷浆泵63设置有两个;所述的搅拌机62设置有一个。

59.上述实施方案中,具体的,所述的头轮主体9和尾轮主体10的中心距离设置在43m;所述的头轮主体9的星轮齿数是17;所述的尾轮主体10的星轮齿数是15;

60.因此由于中心高度不变,形成“喇叭口状”,其优点为具有平滑过渡斜坡,在浇铸台车上下运行时均为“下坡路”节省传动装置的动力输出;中心高度不变,头尾轮装置形成高度差,缓解尾部张紧装置压力,在运行到回车道与头部尺寸处,不会产生卡齿现象,运行更加平稳,杜绝现有产品铁水倒流现象。

61.上述实施方案中,具体的,所述的浇铸台车4的运行速度:3~9m/min;所述的车轮44和车轮44之间的间距设置在380mm。

62.上述实施方案中,具体的,所述的浇铸机主体2的驱动装置设置有变频交流调速电机、硬齿面减速器和开式齿轮传动装置;所述的驱动主轴3采用采用45#不锈钢材质。

63.上述实施方案中,具体的,所述的浇铸台车主体41螺钉连接在黄油盒,所述的黄油盒的黄油嘴位于车轮44的上部。

64.上述实施方案中,具体的,所述的浇铸台车主体41的车体材质为耐热球墨铸铁,耐温要求800~1000℃;所述的浇铸模具42采用耐热铸铁,耐温要求为1000~1200℃,浇铸模体采用双型腔体型结构,上下对称制作,与两侧车体均采用高强度t型螺栓连接固定;可有效提高浇铸模的使用寿命,降低生产成本,提高经济效益。

65.上述实施方案中,具体的,所述的浇铸机主体2具有特殊曲线的头、尾部异型弯道,用于控制台车在头、尾轮上的运动轨迹,头、尾部异型弯道是特殊曲线结构,其曲率半径不等,而用公切线连接起来,尽而形成一个圆滑曲线,它与等半径的弯道相比优越性是在台车进入弯道时,相邻台车有一定的间隙,而相邻台车接触和分离是在水平状态下完成尽而减少了台车端面的磨损和碰撞;所述的浇铸机主体2的在机头位置设置接铁水的溜槽,在机尾部取消散料溜槽。

66.上述实施方案中,具体的,所述的风机51的性能设置在80000-140000m3/h,全压1500pa,转速960r/min,配套电机功率75kw;所述的出风罩55在靠近浇铸机主体2机头位置配置有4个。

67.上述实施方案中,具体的,所述的水冷管52预留10组20个喷淋头53。

68.上述实施方案中,具体的,所述的喷嘴65的喷浆位置选择在靠近脱模位置对浇铸模进行喷浆,可利用浇铸模的余温使快速干燥,采用上、下喷浆方式;有效提高浇铸机工作效率,减少脱模故障。

69.上述实施方案中,具体的,所述的喷淋头53和喷嘴65设置在浇铸机主体2的上部;所述的第一阀门56,第二阀门57和调节控制阀67分别采用电磁阀。

70.上述实施方案中,具体的,所述的浇铸机主体2,翻包机12,出料车13,风机51,第一阀门56,第二阀门57,搅拌机62,喷浆泵63和调节控制阀67分别与外部的自动化控制系统相电性连接。

71.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽

度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

72.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。