1.本实用新型涉及注塑模具技术领域,特别涉及一种汽车油壶盖子模具的脱模结构。

背景技术:

2.模具是用来制作成型物品的工具,在外力作用下使坯料成为有特定形状和尺寸。汽车油壶是一种塑料制品,通过注塑模具注塑成型,与汽车油壶连接的油壶盖子,其也是通过通过注塑模具注塑成型的。而油壶盖子是设置有内螺纹的,因此其上下模不能直接进行开模,现有一些市面上的注塑模具,是通过内部的成型芯轴,反向(与脱模方向相反)旋转脱模实现的,其一般需要额外的油缸等动力驱动,因此结构上较为复杂,控制精度要求高,而且盖子内部如果有凹槽等结构,就无法适用于以上成型芯轴脱模的方式。

技术实现要素:

3.(一)要解决的技术问题

4.本实用新型要解决的技术问题是提供一种汽车油壶盖子模具的脱模结构,通过顶针底板带动斜抽芯机构实现与工件的脱模。

5.(二)技术方案

6.为解决上述技术问题,本实用新型提供一种汽车油壶盖子模具的脱模结构,包括定模板和顶针底板,所述定模板上设置有型芯板,所述顶针底板上设置有用于成型盖子工件的斜抽芯机构,所述斜抽芯机构包括多个斜向贯穿所述型芯板的斜抽芯件以及对应安装在所述顶针底板上的连接杆;多个斜抽芯件的上端部共同拼接成环形,用于注塑成型所述盖子工件的内螺纹端;所述斜抽芯件的下端通过滑动块滑动安装在所述连接杆的滑动槽内;脱模时所述顶针底板经所述连接杆驱动所述斜抽芯件斜向上运动,使其上端脱离所述盖子工件的内螺纹端,同时向上将所述盖子工件顶出所述型芯板。本技术方案中,可以通过顶针底板结合斜抽芯机构的斜抽芯件来实现脱模,无需额外的结构实现,借鉴顶针结构实现脱模,结构简单可靠。

7.进一步的,所述斜抽芯件具体包括穿设在所述型芯板上的第一斜抽芯杆和第二斜抽芯杆,所述第一斜抽芯杆和所述第二斜抽芯杆间隔设置并围成环形。所述第二斜抽芯杆向内侧脱模的速度大于所述第一斜抽芯杆向内侧脱模的速度,在模具合模时,所述第一斜抽芯杆和所述第二斜抽芯杆组成形成盖子工件的型芯部分,模具开模后,通过所述顶针底板,带动所述第一斜抽芯杆和所述第二斜抽芯杆向内侧脱模,与盖子工件的内螺纹端分离;所述第一斜抽芯杆相对所述型芯板底面所成的夹角(锐角)大于所述第二斜抽芯杆相对所述型芯板底面所成的夹角(锐角),使得所述第二斜抽芯杆向内侧脱模的速度(在径向方向上)大于所述第一斜抽芯杆向内侧脱模的速度,在向内侧脱模时相互之间不会干涉。

8.进一步的,所述顶针底板上安装有顶针面板,所述顶针面板上设置有顶针。

9.进一步的,所述顶针底板上还设置有成型芯轴;所述盖子工件内侧设置有沉槽,所

述斜抽芯件以及所述成型芯轴上端设置有用于成型所述沉槽的成型凸缘。

10.进一步的,所述型芯板上设置有用于所述第一斜抽芯杆滑动的第一贯通滑槽以及用于所述第二斜抽芯杆滑动的第二贯通滑槽;所述第一贯通滑槽与所述型芯板底面所成的夹角(锐角)大于所述第二贯通滑槽与底面所成的夹角(锐角)。

11.进一步的,所述顶针底板通过扣机拉杆与所述顶针面板连接;所述顶针面板靠近所述扣机拉杆的一侧设置有伸缩滑块,常态时所述伸缩滑块与所述扣机拉杆扣合;二次脱模时所述扣机拉杆的倾斜上端相对推动所述伸缩滑块,使其与所述扣机拉杆脱离,使所述顶针面板与所述顶针底板分离,所述顶针面板的顶针继续向上将所述盖子工件顶出。在开模时,首先所述顶针底板与所述顶针面板一起向上运动,带动所述斜抽芯件和所述成型芯轴运动完成一次脱模;二次脱模时通过所述扣机拉杆,使所述顶针面板与所述顶针底板分离,所述顶针面板上的顶针继续向上顶出所述盖子工件,完成二次脱模。

12.进一步的,所述斜抽芯件下端通过凸起部与所述滑动块插接配合。

13.进一步的,所述斜抽芯件具体包括三个所述第一斜抽芯杆和三个所述第二斜抽芯杆;所述第一斜抽芯杆上端形成第一镶件,所述第二斜抽芯杆上端形成第二镶件,所述第二镶件的两倾斜侧端与所述第一镶件的平侧端相拼接;在本技术方案中,第一斜抽芯杆与第二斜抽芯杆是相对设置的,合模时第一斜抽芯杆与第二斜抽芯杆相互接触,而所述第二斜抽芯杆的脱模速度大于所述第一斜抽芯杆,三个第二斜抽芯杆向圆心靠拢快,在三个第一斜抽芯杆向圆心靠拢时不会干涉到三个第二斜抽芯杆。

14.(三)有益效果

15.本实用新型汽车油壶盖子模具的脱模结构相比现有技术,具有如下优点:

16.1)、具备二次脱模功能;一次脱模时,通过顶针底板带动斜抽芯机构实现工件的有效脱模,不会损伤工件的内螺纹部分,产品成品率高;二次脱模时,顶针面板与顶针底板分离,顶针面板的顶针继续将工件顶出型芯板,完成脱模工作;

17.2)、斜抽芯机构的斜抽芯件倾斜设置在型芯板上,斜抽芯件具体分为第一斜抽芯杆和所述第二斜抽芯杆,在脱模时两个斜抽芯杆向内侧脱模的速度不同,不会引起相互干涉;

18.3)、本实用新型的盖子工件内侧是设置有沉槽的,通过在斜抽芯件、成型芯轴以及型芯板上端设置的成型凸缘注塑成型,再结合拼接而成的斜抽芯件以及斜抽芯机构的连接杆和滑动块,完成脱模;解决了现有技术中无法通过传统的旋转脱模实现工件的脱模。

附图说明

19.图1为本实用新型的立体图;

20.图2为本实用新型的结构示意图;

21.图3为图2中c-c的剖切图;

22.图4为本实用新型型芯板的立体图;

23.图5为本实用新型型芯板的局部结构示意图;

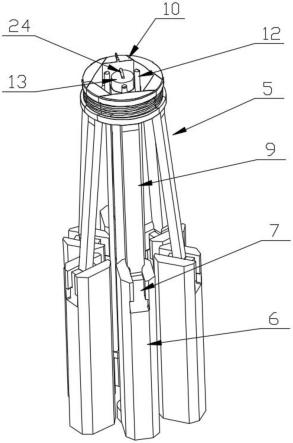

24.图6为本实用新型斜抽芯机构的立体图;

25.图7为本实用新型斜抽芯机构安装至型芯板上的结构示意图;

26.图8为本实用新型斜抽芯机构的俯视图;

27.图9为本实用新型第一斜抽芯杆和第二斜抽芯杆脱模前后的状态示意图;

28.图10为本实用新型第一斜抽芯杆和连接杆部分的立体图;

29.图11为本实用新型第二斜抽芯杆的立体图;

30.图12为本实用新型盖子工件的立体图;

31.其中:1为定模板、2为顶针底板、3为型芯板、4为盖子工件、5为斜抽芯件、6为连接杆、7为滑动块、8为滑动槽、9为第一斜抽芯杆、10为第二斜抽芯杆、11为顶针面板、12为顶针、13为成型芯轴、14为第一贯通滑槽、15为第二贯通滑槽、16为扣机拉杆、17为伸缩滑块、18为凸起部、19为第一镶件、20为第二镶件、21为倾斜侧端、22为平侧端、23为沉槽、24为成型凸缘。

具体实施方式

32.参阅图1~图12,本实用新型提供一种汽车油壶盖子模具的脱模结构,包括定模板1和顶针底板2,定模板1上设置有型芯板3,顶针底板2上设置有用于成型盖子工件4的斜抽芯机构,斜抽芯机构包括多个斜向贯穿型芯板3的斜抽芯件5以及对应安装在顶针底板2上的连接杆6;多个斜抽芯件5的上端部共同拼接成环形,用于注塑成型盖子工件4的内螺纹端;斜抽芯件5的下端通过滑动块7滑动安装在连接杆6的滑动槽8内;脱模时顶针底板2经连接杆6驱动斜抽芯件5斜向上运动,使其上端脱离盖子工件4的内螺纹端,同时向上将盖子工件4顶出型芯板3。本实施例中,可以通过顶针底板2结合斜抽芯机构的斜抽芯件5来实现脱模,无需额外的结构实现,借鉴顶针结构实现脱模,结构简单可靠。

33.参阅图6-图11,斜抽芯件5具体包括穿设在型芯板3上的第一斜抽芯杆9和第二斜抽芯杆10,第一斜抽芯杆9和第二斜抽芯杆10间隔设置并围成环形。第二斜抽芯杆10向内侧脱模的速度大于第一斜抽芯杆9向内侧脱模的速度,在模具合模时,第一斜抽芯杆9和第二斜抽芯杆10组成形成盖子工件4的型芯部分,模具开模后,通过顶针底板,带动第一斜抽芯杆9和第二斜抽芯杆10向内侧脱模,与盖子工件4的内螺纹端分离;第一斜抽芯杆9相对型芯板3底面所成的夹角(锐角)大于第二斜抽芯杆10相对型芯板3底面所成的夹角(锐角),使得第二斜抽芯杆10向内侧脱模的速度(在径向方向上)大于第一斜抽芯杆9向内侧脱模的速度,在向内侧脱模时相互之间不会干涉。

34.参阅图6、图8和图9,在本实施例中,斜抽芯件5具体包括三个第一斜抽芯杆9和三个第二斜抽芯杆10;第一斜抽芯杆9上端形成第一镶件19,第二斜抽芯杆10上端形成第二镶件20,第二镶件20的两倾斜侧端21与第一镶件19的平侧端22相拼接。参阅图9,在本实施例中,第一斜抽芯杆9与第二斜抽芯杆10是相对设置的,合模时第一斜抽芯杆9与第二斜抽芯杆10相互接触,而第二斜抽芯杆10的脱模速度大于第一斜抽芯杆9,三个第二斜抽芯杆10向圆心靠拢快,在三个第一斜抽芯杆9向圆心靠拢时不会干涉到三个第二斜抽芯杆10。

35.参阅图5,型芯板3上设置有用于第一斜抽芯杆9滑动的第一贯通滑槽14以及用于第二斜抽芯杆10滑动的第二贯通滑槽15;第一贯通滑槽14与型芯板3底面所成的夹角(锐角)大于第二贯通滑槽15与底面所成的夹角(锐角)。

36.参阅图2和图3,顶针底板2上安装有顶针面板11,顶针面板11上设置有顶针12,顶针12用于顶出盖子工件4。顶针底板2通过扣机拉杆16与顶针面板11连接;顶针面板11靠近扣机拉杆16的一侧设置有伸缩滑块17,常态时伸缩滑块17与扣机拉杆16扣合;二次脱模时

扣机拉杆16的倾斜上端相对推动伸缩滑块17,使其与扣机拉杆16脱离,使顶针面板11与顶针底板2分离,顶针面板11的顶针12继续向上将盖子工件4顶出。在开模时,首先顶针底板2与顶针面板11一起向上运动,带动斜抽芯件5和成型芯轴13运动完成一次脱模;二次脱模时通过扣机拉杆16,使顶针面板11与顶针底板2分离,顶针面板11上的顶针12继续向上顶出盖子工件4,完成二次脱模。本实施例中,斜抽芯机构脱模为一次脱模,顶针面板的顶针继续向上顶出盖子工件为二次脱模。

37.参阅图3、图6和图7,顶针底板2上还设置有成型芯轴13;盖子工件4内侧设置有沉槽23,斜抽芯件5以及成型芯轴13上端设置有用于成型沉槽23的成型凸缘24,同样的在型芯板3上端同样设置有对应的成型凸缘24部分,三者共同用于注塑形成所述沉槽23。

38.参阅图7和图11,斜抽芯件5下端通过凸起部18与滑动块7插接配合,使两者形成一整体。

39.本实用新型具备二次脱模功能;通过顶针底板带动斜抽芯机构实现工件的一次脱模,不会损伤工件的内螺纹部分,产品成品率高;通过扣机拉杆使顶针面板与顶针底板分离,顶针面板的顶针继续将工件顶出型芯板,完成二次脱模工作;斜抽芯机构的第一斜抽芯杆和所述第二斜抽芯杆,在脱模时两个斜抽芯杆向内侧脱模的速度不同,不会引起相互干涉;本实用新型的斜抽芯件、成型芯轴以及型芯板上端设置有成型凸缘,用于注塑成型盖子工件内侧的沉槽,再结合斜抽芯机构实现脱模,可以解决现有技术中无法通过传统的旋转脱模实现工件脱模的问题。

40.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。