1.本发明涉及一种通过图案辨识及结构辨识来识别铸件而在基于自动化机器铸造方法中用于质量改善的设备及方法。

背景技术:

2.金属生产追溯到铜器时代,即,从新石器时期过渡到青铜器时代的时间。在古代,铁代替青铜成为最重要的材料,在欧洲直到中世纪都不能铸造铁。

3.在工业化过程中,铸铁成为最重要的构造材料。大约在二十世纪,汽车工业已经用铝铸造系列生产零件。在1970年代,通过对现代fem模拟(有限元法)的开发,模拟和优化铸造工艺成为可能。

4.关于现有技术,在此参考文献de 10 2015 102 308a1。这是一种标记铸件的方法。根据描述中的说明,该方法的目的是提供一种可生产特别是在备用状态下还永久性地提供有可读信息的铸件的方法。

技术实现要素:

5.根据权利要求1中的说明,该目的由用于生产提供有可读信息(ig1,ig2)的铸件(g1,g2)的方法实现,该方法包括以下工作步骤:

6.a)提供标记元件(1,20),其在一侧上包括提供有信息(i 1,i2)的信息面(15,22),而在另一侧上包括对铸件(g1,g2)分配的、上面有同样信息(i 1,i2)的铸件面(14,21);

7.b)将标记元件(1,20)安置于铸造模型(1)中,铸造模型(1)限定复制待铸造的铸件(g1,g2)的模腔(7),将标记元件(1,20)安置于铸造模型面(10)上,以相对于模腔(7)覆盖信息面(15,22)的方式将其分配给模腔(7),而标记元件(11,20)的铸件面(14,21)被平放着自由地分配给模腔(7);

8.c)将金属熔融物(m)浇入铸造模型(1)中,同时用金属熔融物(m)润湿标记元件(11,20)的铸件面(14,21);

9.d)固化金属熔融物(m),以形成铸件(g1,g2),在浇入或固化期间,形成标记元件(11,20)与铸件(g1,g2)的材料配合连接、形状配合连接或力配合连接,且在金属熔融物(m)的浇入或固化期间,以铸件(g1,g2)的分配面(18)上的戳记的方式描绘存在于铸件面(14,21)上的信息(i 1,i2);

10.e)从铸造模型(1)移除铸件(g1,g2);

11.f)清洗铸件(g1,g2)。

12.为识别成品铸件而旨在将号码件或号码戳记安置于成品铸件中的金属铸造方法非常成本密集、易错且耗时,因为该原因,本技术的目的是在所有金属铸造方法中试图达到目的而无需操纵用于铸件识别的模型,即,不在模型中安装或安置具有号码或连续号码压印工具的零件。

13.该目的是由通过图案辨识及结构辨识来识别铸件而在基于自动化机器铸造方法中用于质量改善的设备以及方法实现的,该设备具有以下特征:

14.a)注入所期望的铸造模型(12)并利用传感器和摄像头监视所期望的铸造模型(12)后,该铸造模型被破坏,通过图案辨识和图案跟踪识别每一个成品铸件(24),移除毛刺,以及将铸件(24)传送到喷射清洗(22),

15.b)每一个铸件(24)当离开该清洗装置(22)时被识别,利用摄像头(29)扫描识别面(47)并转发到测量和测试台(40),捕获铸件缺陷,

16.c)针对厚度(42)和可能的空腔包体(33)另外安装的测量装置导致成品铸件(24)的质量的捕获,

17.d)整个铸造过程由用于该过程的系统性数据分析、评估和互动式自调节的大数据计算机和存储器(61)控制,并且在于,安置于台(40)中的测量装置(42,43)更与用于铸造晶格缺陷的测量装置(30)、铸件(24)的表面结构的测量装置(31)、以及用于测量铸件(24)的外部轮廓的测量装置(32)毗邻,并且在于,利用基于石墨烯的光传感器使得用摄像头(29,34)可获得铸件(24)的表面的高清晰度三维结构记录,并且在于,识别面(47)独立地被分配给每一个铸件模型,并且在于,在分选装置(38)中,铸件(24)针对各种质量判据被分选。

18.该方法具有以下特征:

19.a)利用在运转的输送带中的后续注入和后续对位,增加用于形成液态金属的期望的铸造模型(24)的砂模的产量,

20.b)利用非常广泛的各种传感器和摄像头,完成对铸造模型(24)的进一步处置,精确地登记独立处理步骤,且可验证地储存独立细节,

21.c)在处理过程的每一个瞬间,全面知晓每一个铸件(24)的状态和历史。

22.d)针对独立处理步骤和数据连接,用数据技术将整个铸造和制造过程细分为功能相关类别,且整个铸造和制造过程由用于该过程的系统性数据分析、评估和互动式自调节的大数据计算机和存储器(61)控制,并且在于,为识别铸件(24)的表面,使用基于石墨烯的光传感器,以及可将来自测量台(40)的铸件(24)的测量结果用于铸造装置的互动式自我控制和调节,以及具有程序代码的计算机程序,当在计算机中运行时实施该方法步骤,以及具有计算机程序的程序代码的机器可读介质,当该程序在计算机中运行时实施该方法。

附图说明具体实施方式

23.作为实例,将参考铸铁装置描述本发明。

24.详细地:

25.图1在侧视图中示出模型形成、模型注入和模型冷却以及模型破坏的开始的区域中的铸造装置的图。在模压设备1中,利用一系列砂模预制件的前模和后模13,砂模预制件分别由型砂7(模材料)压制,前模哈夫机构(front mold half)和后续模哈夫机构(subsequent mold half)分别形成单元。

26.利用传感器和摄像头监视所需量的砂的供给、各自的砂模的闭合以及砂压模的闭合。型砂混合物(模材料)储存于型砂储存器2(模材料)中,以及可在填入砂压模之前通过添

加剂操控型砂7(模材料)的特性。

27.利用视频和传感器监视型砂储存器2中的型砂7的注入水平和吞吐量。

28.模型12在形成之后,在传输路径10上利用摩擦配合和/或形状配合被连续地输送到铸造设备。在这种情况下,前模12形成后模12的第二部。铸造设备3由所谓熔融物(液态金属,对于铸铁,熔融温度约为1400度)的容器和用于注入砂模12的注入设备组成。利用摄像头和传感器以及激光扫描仪监视注入。为清楚起见,在此未示出这些零件。在注入铸造模型12之前,通过所谓播晶操控液态金属。这意味着,将所需的添加剂通过横向通道(在此未示出)传递到液态金属中,以对应地影响产品特性。

29.在铸造设备3中注入模型12后,在摇动设备8的方向上,在传输路径10上,通过冷却装置4(传输路径10和冷却装置4为一个单元),以模型生产1的速率,输送一排模型11。以模型生产1的速率且借助传感器和摄像头的监视,已知模型11的数目和特定模型11在整个传输路径10上的各自的位置。因此,可将模型11中的铸件24分配到每一个特定模型11。

30.图2:图2在侧视图中示出模型破坏、模型材料移除、毛刺及冒口移除、后冷却、残留毛刺及冒口移除以及到喷射清洗装置的传输路径的区域中的铸造装置的图。

31.在左侧,可看到具有注满的模型11的图1的传输路径10。因为模型生产1的定时前送,将模型11独立地输送到摇动设备8的摇动筛上。利用摇动设备8的振动,模型11在破砂区域中被分别破坏,而铸件9和对应毛刺和冒口件露出且留在摇动筛上。松散的型砂7通过处于下方的摇动筛和输送带向下排出。采集型砂7和小毛刺以及冒口系统27的小零件,以再调节和再使用以及返回生产回路中。

32.位于上方的摄像头15和16跟踪不含有松散的型砂7和松散的毛刺的铸件24直到输送带26。优选地将热成像摄像头用于摄像头15和16。

33.利用输送带26,通过第二冷却装置18、安置于上方用于跟踪途径的摄像头17(ccd),传送铸件24。依据要求,也可将更多冷却装置安装于该装置中。

34.穿过冷却装置18后,借助六轴机器人形式的抓取设备,移除残留毛刺和冒口系统的较大零件。也可手动地或借助操纵器执行这个过程。

35.在铸件24的进一步跟踪中,通过摄影机19使毛刺27被联合捕获,且所捕获的数据用于控制残留毛刺和冒口件的毛刺移除20。

36.利用摄像头19,进一步跟踪铸件24直到将铸件传输到喷射清洗22的入口的输送带25。

37.在输送带25上,位于上方的摄像头21进行零件追踪,直到喷射清洗设备22或喷射清洗设备22的传输设备23。

38.图3在侧视图中示出喷射清洗、铸件扫描、测量和测试以及铸件分选的区域中的铸造装置的图。

39.在左侧,我们看到将铸件24载运到喷射清洗设备22的入口的输送带25。喷射清洗设备22的格带23进行进一步传输而通过喷射清洗设备22。

40.在喷射清洗期间,通过用颗粒进行轰击,清洗铸件24的残留污物,例如,型砂的积垢。这是借助利用旋转轮或压缩空气喷射喷头28加速的颗粒完成的,旋转轮或压缩空气喷射喷头28分别位于输送格带23的上方和下方且被导至铸件。

41.依据颗粒的粒度、材料及形状,这种清洗方法在铸件24的表面上留下某个结构,如

在图6中可看到的。对于每一个铸件,这个结构相当于均匀表面,但在显著放大观察的情况下,对于每一个铸件24,在铸件24的每一个位置是不同的。这个性质用作用于再识别每一个铸件24的识别参数。因此,与人的指纹类似。

42.在输送带25的起始点的上面,有摄像头21,摄像头21得到在喷射清洗件22之前铸件的图案跟踪结果。利用视频图案辨识和视频图案跟踪,已知每一个铸件24相对于其来自的模型和其属于哪个铸巢43的数据,直到进入清洗装置22。

43.格带23带走铸件24,且以精确界定的速度传递铸件24通过喷射清洗设备22。这样,摄像头再识别每一个铸件24,直到离开清洗装置22。

44.清洗装置后面是由摄像头29和传输装置41组成的结构扫描装置。摄像头29是高分辨率立体摄影机和/或装备有高清晰度石墨烯光传感器的扫描设备。

45.无振动地安装传输装置41,以改善扫描记录的质量。

46.为再识别铸件24而用摄像头29扫描且储存结构扫描面47的数据(参见图6)后,输送带39以精确界定的速度将铸件24进一步传递到测量和测试台40。由于传输速度已知,所以输送带39的末端处的摄像头34可使用每一个铸件24的传输过渡时间检验识别面47。摄像头29和34可装配有石墨烯光传感器。这样允许高质量的3d结构记录,以改善铸件识别。石墨烯光传感器具有比传统光传感器高1000倍的光灵敏度,且因为其层构造允许表面的实时三维高清晰度记录。

47.在台40中,以连续吞吐量测试方法进行所有测量。

48.首先,利用涡流测量装置30检验铸件24的铸造晶格缺陷。在这种情况下,所施加的电场的变化允许推断铸件24的晶格的结构。分析并存储获得的数据,且之后可将数据分配给各自的铸件24。

49.接着,利用激光器进行表面结构测量31,以针对表面上的凹凸检验铸件的表面。互相对着布置的两个激光器以特定角度x导至各自的铸件的表面上的点,且同步地扫描铸件24的表面。这样创建了被分析的各自的表面的3d外形。对铸件24分配测量数据并存储测量数据。高精确度激光扫描的数据同样可用于检验扫描数据标记47。

50.进一步传输铸件24并利用激光测量装置32针对外轮廓检验铸件24的平面性(planarity)和曲面性(curvature)。对于每一个铸件,评估并存储对应数据。

51.在带39上进一步传输铸件24并利用超声测量设备33检验铸件24的空腔包体(cavity inclusion)。评估并存储每一个铸件24的数据。

52.在带39上进一步传输铸件24并利用激光厚度测量装置42检验铸件24的高度是否存在尺度柔量。激光分别地扫描每一个铸件24的上缘和下缘。评估并存储获得的数据。在输送带39上将铸件24进一步传输到分选装置38。

53.在进入分选装置38之前,用摄像头34捕获铸件,并通过比较所存储的结构数据(基准图案),使用结构扫描面47识别铸件。通过将基准数据与对每一个铸件24已存储的测量数据进行比较,进行最终检验。

54.在分选装置38中,针对各种质量类别分选铸件24。

55.示例性类别35,具有轮廓和厚度缺陷的铸件,在类别36和37中,具有晶格和包体缺陷。这些是例如位于公差范围内且被分类为良的铸件。

56.图4在前视图中示出空砂铸造模型11的后部。

57.外缘46形成砂铸造模型的横向边界。在注入模型11期间,液态铸铁或不同金属的合金和添加剂流过主铸造槽(casting channel)进入模型11,且分布于铸巢43中,铸巢43形成未来铸件24的空腔。每一个铸造模型提供有例如8个铸巢。砂铸造模型(11,12,14)的每一个铸巢43提供有铸巢号44。利用铸巢号44,可得知铸巢43及之后成型的铸件24在各自的砂铸造模型(11,12,14)中的方位或位置。铸巢号44的这个特征是图案辨识和图案跟踪以及铸造缺陷的分析中的重要细节。以此方式,在破坏6砂模12之后,可对各自的砂铸造模型分配所有已清洗的铸件24。

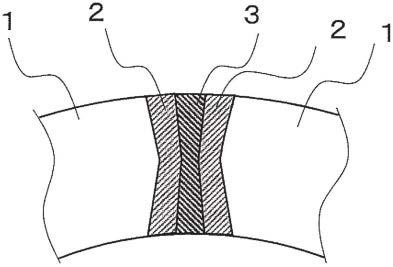

58.图5在平面图中示出铸造模型传输路径10与喷射清洗输送带23之间的铸造装置区域中的铸件图案跟踪的示意表示。

59.例如,在破坏6模型11之后,来自编号为8的铸巢44的铸件23的方位示于其通过摇动筛8、冷却装置26的输送带、输送带25到喷射清洗装置的区域的传输途径上。为清楚起见,我们仅阐述一个铸件24的图案跟踪、物体跟踪。

60.破坏摇动设备8上的模型11后,铸件仍连接在毛刺和冒口系统件9上。用热像摄影机5捕获铸件9,并将其与储存于程序中的形状和方位参数(分类)进行比较。将数字图像的内容分配给分类系统中的一类的技术是图像分析方法。这可被细分为分段、物体辨识和图像解译的三个子区。基于边缘或不连续性,利用轮廓分段进行图案辨识或物体辨识。以此方式,利用输送带23之前的摇动筛8、冷却装备26的输送带、输送带25到喷射清洗装备的区域中的摄像头15、16、17、21,利用程序分配铸件24的分类符,在图案跟踪程序中观察并检测所识别的铸件24。在此,示出具有铸巢号8的铸件在其到喷射清洗装备22的输送带23路线上的传输方位的变化。

61.图6作为实例在平面图中示出刹车片的支撑板形式的铸件24。在铸件24离开喷射清洗22(参见图3)并由摄像头28捕获且作为高清晰度图像被发送到数据处理装置后,采用试探法,且编译每一个铸件24的表面结构的基准图案。图像处理和分析程序在铸件24的表面上选择先前位置确定且尺寸预定的区47(识别面),并编译来自其表面结构的基准图案。提前对每一个铸件模型13确立识别面47的位置。其是利用所识别的同样被作为基准存储的型号48确定的。识别面47的尺寸取决于铸件24的表面结构和所产生的数据量。与粗糙结构的情况下相比,在精细结构的情况下,相同面上产生更多数据。因此,适调数据量的大小,并将识别面47减小到足够的程度。利用基准图案,对每一个铸件产生并存储所谓分类符,以在识别面47的后续扫描期间识别铸件。所识别的铸巢号44含有如在图4中描述的与分类符一起存储的信息。来自测量台40的每一个铸件24的测量数据同样与各自的铸件24的分类符一起储存于存储器中。

62.图7作为实例示出喷射清洗的铸件24的各种表面结构,诸如利用各种喷射颗粒创建的各种表面结构。

63.对此至关重要的是喷射颗粒粒子的尺寸和形状以及硬度。左列中示出的表面是利用精细非晶态硅酸盐粒子产生的。中间列中示出的表面是利用小圆喷射球产生的。右列中示出的表面是利用粗糙非晶态硅酸盐粒子产生的。与表面的结构图案有关的识别面47的尺寸示于结构记录的上排中。

64.图8示出与用于铸造处理的数据处理模块有数据连接和控制连接的铸造装置的所有相关部件的方块图。为清楚起见,将部件划分到整个机器铸造装置处理的5个类别中。

65.类别1:是利用以下部件的铸件形成过程:由装置件1、2、13、14组成、具有控制模块49的模型形成部件;具有控制器50的铸造部件3;具有控制器50的冷却部件4、17;具有控制器62的模型释放部件8;具有控制器54的残留毛刺移除器20;以及具有控制器53的清洗部件22;和具有控制器52的各自的传输设备10、26、25、23、41、39。型砂湿度、可压性、模型材料组成物、模型材料温度、压紧压力、(一般来说,模型装置的调节参数)的传感器;用于合模监视的视频传感器;用于冒口温度监视的温度传感器;用于填模监视的视频传感器和激光传感器。

66.为清楚起见,未阐述冷却温度传感器、传输设备和摇动设备8的方位传感器、声传感器、残留毛刺移除器20的传感器、清洗设备22的空气压力传感器和颗粒吞吐量传感器、传输设备的转速传感器、以及制造过程的其他监视装置。

67.类别2:利用部件:具有控制器55的材料晶格测试器30、33、表面测试器31、轮廓测试器32、厚度测试器42以及化学分析的材料组成物、先前处置温度以及熔融物的来源的储存数据进行的铸件测量和测试过程。

68.类别3:利用部件5、15、16、17、19、21以及图像处理模块60和控制器57的铸件辨识和跟踪过程。

69.类别4:该过程中利用部件29、34以及控制器59的铸件标记和识别。

70.类别5:利用部件:分选装置38和控制器56的铸件分选过程,为清楚起见,未阐述用于传输方位监视、驱动监视的传感器、分选功能监视的扫描传感器。类别1的传感器数据通过数据处理(在此用虚线示出)被发送到数据处理器61并含有与瞬时制造装置的实际状态有关的信息。

71.类别2的传感器数据被发送到数据处理器61(虚线)并含有与正测试的铸件24的各自的状态有关的信息。类别3的摄像头的视频数据被发送到图像处理器60,并且如图5中描述的,借助基于轮廓分段的图案辨识程序识别铸件24。此外,直到部件22(喷射清洗),借助基于极性检验方法的图案跟踪程序,观察并确定视频数据。极性检验方法是非常可靠的图案辨识和图案跟踪方法。极性检验方法在于围绕物体的质心绘制一个或者多个圆并确定圆与轮廓的交点。依据分类能力的要求,可以两种方式发现特征。在方法1中,与各自的半径的交点数更精确。将该交点数与基准图案的交点数进行比较。方法2

72.(极性检验方法)使用当将交点与物体的质心连接时产生的角度差。求得物体的角差序列与基准物体的角差序列的最大相关性。从图像处理器60提取的数据经数据连接被发送到数据处理器61,进行分析、评估和控制。还如图6中描述的,在图像处理器59中利用特定程序提取来自图案识别的类别4的每一个铸件24的扫描数据,并将其发送到数据处理器,进行分析、评估、存储和控制。利用部件38和控制器的类别5的分选过程的传感器数据经数据连接被发送到数据处理器61,进行分析、评估和控制。

73.在数据处理器61中采集类别1至5的所有数据,其还被称为大数据,并且具有评估系统的系统性数据分析程序将该数据作为提取数据发送到生产数据集,以用于有效控制和调节以及用于利用整个制造过程的特殊程序进行的互动式自调节。

74.附图标记说明

75.1 模压设备

76.2 型砂(模材料)储存器

77.3 铸造设备

78.4 冷却(预冷却)

79.5 图案辨识的第一摄像头

80.6 模型破坏

81.7 型砂(模材料)

82.8 摇动和筛分装置

83.9 具有毛刺和冒口系统件的铸件

84.10 传输路径

85.11 注满的模型

86.12 空模型

87.13 模型

88.14 压制的砂模

89.15 图案辨识和图案跟踪的第二摄像头

90.16 图案辨识和图案跟踪的第三摄像头

91.17 图案辨识和图案跟踪的第四摄像头

92.18 冷却(最终冷却)

93.19 图案辨识和图案跟踪的第五摄像头

94.20 用于残留毛刺和冒口系统件的移除的设备

95.21 图案辨识和图案跟踪的第六摄像头

96.22 铸件喷射清洗设备

97.23 到喷射清洗设备的输送带

98.24 铸件

99.25 到喷射设备22的输送带

100.26 冷却装置的输送带

101.27 小毛刺

102.喷射喷头/旋转轮

103.29 第七摄像头(扫描、结构记录、石墨烯光传感器)

104.30 晶格测量装置(涡流测量)

105.31 表面结构测量装置(激光)

106.32 轮廓测量装置(激光)

107.33 晶格和空腔识别(超声)

108.34 第八摄像头(最终检验、石墨烯光传感器)

109.35 具有轮廓缺陷、厚度缺陷的铸件

110.36 具有晶格缺陷的铸件

111.37 没有缺陷的铸件

112.38 铸件的分选装置

113.39 测量台(40)的输送带

114.40 质量控制的测量台

115.41 具有停止功能的扫描装置的输送带

116.42 厚度测量装置(激光)

117.43 铸巢

118.44 巢号

119.45 铸造槽(冒口)

120.46 砂铸造模型(外缘)

121.47 结构扫描面(识别面)

122.48 模型号

123.49 利用部件1、2、13、14的模型形成的控制模块

124.50 铸造装置3的控制模块

125.51 冷却装置4、17的控制模块

126.52 传输设备10、26、25、23、41、39的控制模块

127.53 喷射清洗设备22的控制模块

128.54 残留毛刺移除器的控制模块

129.55 测量设备30、31、32、33、41的控制模块

130.56 分选设备38的控制模块

131.57 摄影机5、15、16、17、19、21的控制模块

132.58 扫描装置29、34的控制模块

133.59 扫描装置29、34的图像处理

134.60 对摄像头5、15、16、17、19、21的数据进行图案辨识和图案跟踪的图像处理

135.61 用于该过程的系统性数据分析、评估和互动式自调节的大数据计算机和存储器

136.62 摇动和筛分装置的控制模块

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。