1.本技术涉及建筑涂料领域,更具体地涉及一种基础漆及含砂仿石涂料。

背景技术:

2.在建筑外墙装修时,主要应用的是大理石与花岗岩等石料。但近年以来,大理石与花岗岩的价格不断的攀升,这无疑是增加了建筑的成品。此外,大理石与花岗岩的重量比较重,在施工时较为费时、费力,后期还会存在脱落的可能,安全性无法得到保证。

3.随着科技的不断进步,含砂仿石涂料逐渐代替了大理石与花岗岩的使用,增加安全性的同时还降低了成本。含砂仿石涂料中保色性与耐候性是一个重要的指标,保色性直接决定着其装饰效果的好坏。目前,在制备含砂仿石涂料时主要加入的调色物质是颜料。颜料对光线进行选择性的吸收,进而能够制备出不同颜色和功能的含砂仿石涂料。颜料主要包括有机颜料与无机颜料,在使用中发现,有机颜料虽然具有着色力高、色泽鲜艳、色谱齐全等优点,但在耐热性、耐候性方面效果较差;无机颜料能够弥补有机颜料耐候性较差的问题,但是颜色效果不理想。涂料中无论是加入有机颜料还是加入无机颜料,涂料的耐候性或保色性较差,亟待解决。

技术实现要素:

4.为了使含砂仿石涂料具有较高的耐候性及保色性,本技术提供了一种基础漆及含砂仿石涂料。

5.第一方面,本技术提供了一种基础漆,包括以下重量份数的组分,结构色颜料0.1-5份、羟乙基纤维素0.5-1份、疏水改性羟乙基纤维素0.1-0.3份、丙烯酸酯乳液10-20份、石英砂40-60份、水15-40份、丙二醇0.5-1.5份;其中结构色颜料是通过在基材表面上包覆tio2层、sio2层制得,从基材表面依次为tio2层、sio2层,其中tio2层与sio2层依次连续排列,tio2层至少包覆一次,且tio2层的厚度小于sio2层的厚度;所述基材选自无机玻璃、不锈钢鳞片和有机玻璃中的一种,所述基材的粒径为1-4μm。

6.在本技术中,将涂料涂覆在建筑外墙的表面上,使建筑外墙具有一定的功能或色彩,保护建筑外墙不被破坏或对建筑外墙进行装饰。但是,在涂料的使用过程中,由于光照、温度及水分的影响,涂料中的粘结分子会逐渐分解。因此,涂料会逐渐发生脆化、粉化、变色、失光、剥落等现象,也就是说涂料的耐候性及保色性较差。

7.本技术中,将结构色颜料加入涂料中,能够使涂料具有不同的颜色,使涂料的样式变得多样。同时结构色颜料能吸收和反射短波长的紫外线,防止或减缓涂料中粘结大分子的降解,不仅能够提高涂料的耐候性和保色性,还能够提高涂料的耐洗刷性、抗粉化能力。

8.在基材表面上依次连续包覆tio2层、sio2层制备结构色颜料。一般的,tio2层至少包括一层,也就是说,结构色颜料包括基材与tio2层,或包括基材、tio2层与sio2层;tio2层

的层数也可以是两层、三层或四层及以上,层数越多,干涉越强烈,反射出来的结构色具有较高的饱和度与亮度。本技术中的基材可选自石有机玻璃、不锈钢鳞片或无机玻璃。有机玻璃、不锈钢鳞片与无机玻璃的折射率均在1.4-1.6范围内。其中不锈钢鳞片的材质主要是304和316不锈钢。

9.优选地,所述tio2层的厚度为60-100nm,所述sio2层的厚度为200-500nm。

10.进一步优选地,所述tio2层的厚度为80-100nm,所述sio2层的厚度为300-400nm;在本技术中,结构色颜料不仅只有tio2层、sio2层的层数会影响涂料的耐候性与保色性,tio2层、sio2层的厚度也同样影响着涂料性能。sio2层的厚度大于tio2层的厚度,sio2层的厚度为200-500nm,tio2层的厚度为60-100nm。进一步优选地,tio2层的厚度为80-100nm,所述sio2层的厚度为300-400nm,涂料的保色性与耐候性较高。

11.在一个具体的实施方案中,tio2层的层数为两层,tio2层的厚度为90nm,sio2层的层数为两层,sio2层的厚度为380nm。涂料的保色性与耐候性较佳。

12.优选地,所述结构色颜料2-3份、丙烯酸酯乳液15-20份。

13.一般地,丙烯酸酯乳液具有良好的耐候性。在本技术中,丙烯酸酯乳液可作为基料进行添加,然后再配以羟乙基纤维素、疏水改性羟乙基纤维素和结构色颜料。通过丙烯酸酯乳液、羟乙基纤维素、疏水改性羟乙基纤维素与结构色颜料的相互复配,使结构色颜料的分散性更好,使四者混合后附着在石英砂的表面上,对石英砂进行包覆,制备成含砂仿石涂料。含砂仿石涂料具有较高的耐候性能及保色性能。

14.优选地,所述基础漆还包括以下重量份数的组分,防腐剂0.1-0.3份、消泡剂0.1-0.3份、分散剂0.1-0.3份、ph调节剂0.05-0.3份、凝胶剂0.1-0.5份、钛白粉0.1-1份、高岭土4-7份。

15.在本技术中,在含砂仿石涂料中加入防腐剂、消泡剂、分散剂、ph调节剂、凝胶剂、钛白粉、高岭土,这些组分作为功能性材料而添加到含砂仿石涂料中。比如,钛白粉和高岭土,一般是作为填料而使用,具有较好的遮盖能力;分散剂能够使结构色颜料均匀的分散,调整结构色颜料粒子的运动性,防止浮色发花,防止絮凝;分散剂还能够防止钛白粉和高岭土粒子之间相互聚集。

16.优选地,所述丙烯酸酯乳液选自苯丙乳液、硅丙乳液和纯丙乳液。

17.在本技术中,丙烯酸酯乳液作为基础物料添加,使涂料具有抗氧化性、抗热分解性、耐磨性等,同时还能提高涂料的耐候性。丙烯酸酯乳液优选纯丙乳液,纯丙乳液通过丙烯酸酯单体共聚而制得的乳液,丙烯酸酯单体可以是丙烯酸甲酯、乙酯、丁酯等。纯丙乳液通过共聚后获得具有大分子链,再与结构色颜料配合,使含砂仿石涂料具有较高的耐候性与保色性。

18.优选地,所述石英砂为天然石英砂或人造石英砂,石英砂的粒径为100-160μm。

19.在本技术中,含砂仿石涂料属于“水包砂”类涂料。将石英砂加入到基础漆中,石英砂与羟乙基纤维素、疏水改性羟乙基纤维素、丙烯酸酯乳液、结构色颜料充分混合,再加入连续相与造粒液制备成含砂仿石涂料。将含砂仿石涂料喷涂在建筑外墙表面,以石英砂为基点形成多个彩点,彩点与彩点之间相互堆叠,在建筑外墙表面上形成凹凸不平的一层,进而对光线进行吸收,提高涂料的耐候性与保色性。石英砂一般选择天然石英砂或人造石英砂,在本技术中优选地是120-150μm的人造石英砂,使彩点具有较高的强度。

20.基础漆的制备:在容器中加入水15-40份,结构色颜料0.1-5份,防腐剂0.1-0.3份,消泡剂0.1-0.3份,分散剂0.1-0.3份,羟乙基纤维素0.5-1份,疏水改性羟乙基纤维素0.1-0.3份,钛白粉0.1-1份,高岭土4-7份,在1600-2000rpm的转速条件下,分散25-35min,均匀分散后再加入ph调节剂0.05-0.3份,丙烯酸酯乳液10-20份,丙二醇0.5-1.5份,凝胶剂0.1-0.5份,石英砂40-60份;降低转速至400-600rpm,分散搅拌20-30min,得到基础漆。

21.第二方面,本技术提供了一种含砂仿石涂料,包括造粒液、连续相和本技术中制备的基础漆。

22.在本技术中,含砂仿石涂料属于“水包砂”类涂料,由石英砂、结构色颜料、羟乙基纤维素、疏水改性羟乙基纤维素、丙烯酸酯乳液等组分制备成基础漆,再将造粒液加入到基础漆中,制备成彩点后加入连续相,制备成含砂仿石涂料。

23.优选地,所述造粒液由以下重量份数的原料组成,水90-98份、防腐剂0.1-0.3份、羟乙基纤维素0.1-0.3份、凝胶剂1-10份。

24.在本技术中,在本技术中,凝胶剂是采用硅酸镁锂在水中分散制备获得,凝胶剂的质量百分浓度为10%。凝胶剂能够增加涂料的粘度与悬浮性,使结构色颜料分散的更加均匀。

25.造粒液的制备,在容器中按照比例依次加入水、羟乙基纤维素、凝胶剂、防腐剂,在400-600rpm转速条件下,分散搅拌15-25min,得到造粒液。

26.优选地,所述连续相由以下重量份数的原料组成,水30-50份、防腐剂0.1-0.5份、消泡剂0.1-0.5份、丙二醇1-3份、成膜助剂2-3份、增稠剂0.5-1份、ph调节剂0.1-0.5份、纯丙乳液40-60份。

27.在本技术中,首先制备基础漆,再向基础漆中加入造粒液,完成造粒过程,制备成尺寸均匀的彩点,然后再加入连续相,主要是对彩点进行分散,降低彩点再次聚合的可能性。

28.连续相的制备:在容器中加入水30-50份,防腐剂0.1-0.5份,消泡剂0.1-0.5份,丙二醇1-3份,成膜助剂2-3份,增稠剂0.5-1份,在700-900rpm的转速条件下,分散25-40min,然后加入ph调节剂0.1-0.5份,纯丙乳液40-60份,降低转速至400-500rpm,分散15-20min,得到连续相。

29.优选地,所述基础漆、造粒液重量之和与连续相重量之间的比例为(1-9):1,其中基础漆与造粒液的重量比为(5-7):2。

30.在本技术中,将由本技术制备得到的基础漆加入到造粒液中,进行切点造粒,得到尺寸较为均匀的彩点。在造粒过程中,基础漆与造粒液重量比为(5-7):2,然后向彩点中加入连续相,彩点与连续相按重量比(1-9):1混合,在转速3000-3200rpm下,搅拌30-35min,得到含砂仿石涂料。

31.综上所述,本技术具有以下有益效果:1、本技术采用结构色颜料、羟乙基纤维素、疏水改性羟乙基纤维素与丙烯酸酯乳液的相互配合,使含砂仿石涂料具有较高的耐候性及保色性,delta e≤0.59;2、本技术中结构色颜料是通过在基材表面上包覆tio2层、sio2层制得,tio2层的层数为两层,tio2层的厚度为90nm,sio2层的层数为两层,sio2层的厚度为380nm,含砂仿石涂料的保色性与耐候性较好;

3、本技术制备的涂料,通过造粒液、连续相与本技术制备的基础漆在特定的比例下混合,操作方法简单、易于控制且效果明显。

具体实施方式

32.以下实施例对本技术作进一步详细说明。

33.原料如无特殊说明,本技术中的原料均可通过市售获得。

34.防腐剂为异噻唑啉酮类防腐剂;消泡剂采用型号为foamstar 2410ac的矿物油类消泡剂;分散剂采用型号为5027的胺盐类;羟乙基纤维素选用的是tylose-hs 100000 yp2羟乙基纤维素(日本信越);疏水改性羟乙基纤维素选用的是bermocoll ebs-481fq疏水改性羟乙基纤维素(阿克苏);成膜助剂采用醇酯十二;增稠剂采用型号为dr72的环保丙烯酸类增稠剂;ph调节剂采用型号为amp95的ph值调节剂。

35.结构色颜料的制备例制备例1步骤1:首先,将10kg的水与5kg的95%乙醇进行混合,再加入100g钛酸正丁酯,最后加入1kg粒径为2μm的基材(不锈钢鳞片,不锈钢鳞片为204不锈钢),搅拌1h后过滤,得到混合物;将混合物在600℃下煅烧3h,得到带有包覆tio2层的基材,tio2层的厚度为90nm。

36.tio2层的厚度是通过钛酸正丁酯加入量进行调整,通过公式d

tio2

=(1.1-1.4)w,其中d为厚度(nm),w为重量(g)。

37.步骤2:再将带有包覆tio2层的基材加入到500g硅溶胶(sio2的质量分数为5%)中,搅拌15min后静置6h,然后进行过滤,得到带有包覆sio2层结构色颜料半成品,sio2层的厚度为380nm;再将半成品在600℃下煅烧3h,得到结构色颜料。

38.sio2层的厚度通过经验公式d

sio2

=(0.95-1.2)t初步计算,通过,其中d为厚度(nm),t为时间(min)。

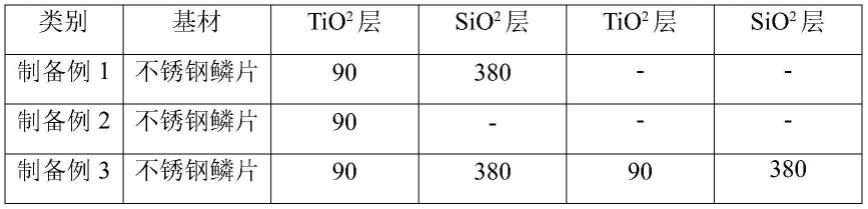

39.重复步骤1与步骤2的操作,制备不同层数的tio2层、sio2层,利用台阶仪(型号为xp-1)测量层结构的厚度。制备例1-8的区别如表1所示。

40.表1 制备例1-8中涂层的层数与厚度(单位:nm)

*表1中

“‑”

表示不含有,如制备例1中,在不锈钢鳞片上只包覆一层tio2层、一层sio2层。实施例

41.实施例1(1)基础漆制备:在容器内加入229g水,20g结构色颜料,2g防腐剂,2g消泡剂,2g分散剂,10g羟乙基纤维素,3g疏水改性羟乙基纤维素,8g钛白粉,70g高岭土,然后调节分散机的转速为1800rpm,分散30min,分散均匀后再加入1g ph值调节剂,140g纯丙乳液(粘度为800mpas)),10g丙二醇,3g凝胶剂(硅酸镁锂与水的重量比为1:19混合制备而成),500g石英砂(粒径为100μm);将分散机转速调至500rpm,分散搅拌30min,得到基础漆,其中结构色颜料应用的是制备例1。

42.(2)造粒液的制备:在容器中按照比例依次加入水950g、羟乙基纤维素2g、凝胶剂46g、防腐剂2g,在500rpm转速条件下,分散搅拌15min,得到造粒液;(3)连续相制备:在容器内加入495g水,2g防腐剂,2g消泡剂,15g丙二醇,20g成膜助剂,5g增稠剂,调节分散机转速为800rpm,分散30min,然后加入1g ph调节剂,460g纯丙乳液(粘度为200mpas),调节分散机转速为500rpm,分散20min,得到连续相。

43.(4)造粒:将基础漆分别加入到造粒液中进行切点造粒,得到彩点粒子,其中基础漆与造粒液的重量比为5:2;(5)涂料制备:再将连续相加入彩点粒子中,在3000rpm转速条件下,搅拌30min后得到含砂仿石涂料,其中彩点粒子与连续相的比例为8:1。实施例2-12与实施例1中的区别在于表2所示。

44.表2 实施例2-12与实施例1的区别(单位:g)

对比例对比例1-3与实施例3的区别参数如表3所示。

45.表3 对比例1-3与实施例3的区别参数类别结构色颜料纯丙乳液制备例对比例1202203对比例220903对比例320-3对比例4对比例4与实施例3的区别在于,利用酞青蓝替代实施例4中的结构色颜料,其余保持一致。

46.对比例5对比例5与实施例3的区别在于,利用铁红颜料替代实施例4中的结构色颜料,其余保持一致。

47.对比例6对比例6与实施例3的区别在于,对比例6中不加入疏水改性羟乙基纤维素。

48.对比例7对比例7与实施例3的区别在于,对比例7中不加入羟乙基纤维素。

49.性能检测试验根据gb/t 1865-2009《色漆和清漆人工气候老化和人工辐射曝露滤过的氙弧辐射》,将实施例1-12与对比例1-7制备的涂料涂刷在样板上,干燥后,将样板置于氙灯下进行人工老化,控制波长340nm的辐照强度为0.51w/m2,辐照2000h,直接用sp60色差仪进行测试,对比光照前后样板的颜色得到delta e。

50.本技术所制备的涂料主要应用于建筑外墙,而耐候性是指建筑涂料抵抗如光照、冷热、风雨、细菌等造成综合破坏的能力。一般检测建筑涂料的耐候性的实验为人工老化实验。

51.评价耐候性时需要检测耐酸性、耐潮湿、耐光照与耐盐雾等性能。其中耐酸性在常温下,15%浓度的酸性溶液下,检测1500h后涂料状态;耐潮湿在60℃,湿度70%下,检测1500h后涂料状态;耐光照在70001ux的光照强度下,检测2000h后涂料状态;参照qj2027-1990标准检测涂料的耐盐雾性。具体检测结果如表4所示。

52.表4 测试结果结果*表4中“稍微”的程度为2-5%,“明显”的程度为10-15%,“严重”的程度为30%以上。比如“严重脱落”脱落面积达到30%以上。

53.结合实施例1-12和对比例1-7并结合表4可以看出,由实施例1-12制备的涂料经过人工老化后,耐候性较好,在2000h后delta e≤0.59,保色性较佳。

54.结合实施例1-4并结合表4可以看出,随着tio2层与sio2层的层数增加,delta e逐渐减小,说明保色性越好。

55.结合实施例3与对比例4-5并结合表4可以看出,将结构色颜料替换为酞青蓝或铁红颜料,delta e≥2.12,说明保色性较差;此外,由对比例4-5制得的涂料,经过人工老化实

验后,涂料严重脱落、变色、起皱等。

56.结合实施例3与对比例3、6、7并结合表7可以看出,在涂料中不加入丙烯酸酯乳液、羟乙基纤维素或者疏水改性羟乙基纤维素,涂料的保色性与耐候性较差。

57.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。