1.本发明涉及一种陶瓷牙冠的三维积层兼成色设备及其方法,尤其指一种陶瓷材料在三维积层成型过程中又同时上色的设备及其方法。

背景技术:

2.人类牙冠的颜色因人种、地区及生活习惯而存在差异;而且,大多数人的上、下颌同名牙齿的颜色也不一致。此外,牙齿颜色与年龄也有着密切关系,随着年龄的增长,自然牙的色泽明亮度逐渐减低,色彩渐变浓。除此以外,人类自然牙并不是单一颜色,颈部、体部及切端的色度并不一致,其中切端明亮度最大,而颈部彩度最高。由此可知,堆瓷上色在传统陶瓷牙冠的制造过程中是相当重要且相当繁复的工作,是相当考验牙技师的经验和能力的一项工作。

3.以现有技术而言,目前氧化锆瓷块的着色技术主要有内染法和外染法两种,内染法是直接在粉体中直接均匀添加着色氧化物,或事先直接对陶瓷块进行预染,让加工成型前的原料陶瓷块本身即带有色彩;而外染法则是加工塑形成义齿后,通过浸泡和涂刷染色液上色后,才干燥后烧结成型。

4.举例而言,如中国台湾专利发明专利公告第i562972号“牙模渐层瓷块的制造方法”所公开的那样,通常在cad/cam加工原料的陶瓷块上就已预先进行染色程序,让原料陶瓷块形成渐层颜色效果。不过,此方法也只能制作制式渐层染色效果的陶瓷牙冠,而且不同染色层间的界线仍相当地明显,其浓淡也很规则,与天然牙齿的不规则浓淡相较,瓷块的渐层效果并不自然。而且,经过车削加工塑形成义齿后,仍然需要对病人的自然旁牙进行比色和着色,最后才烧结成型。据此,仍然相当考验牙技师比色和着色的经验和能力。

5.由此可知,一种可自动成型陶瓷牙冠并自动上色的陶瓷牙冠的制造设备和方法一直为业界、及社会大众所殷殷期盼。

技术实现要素:

6.本发明的主要目的是提供一种设备和方法,在三维积层成型的过程中同时上色,且整体成色相当自然、透光度佳,可依患者旁牙的自然齿的色泽定制化渐层上色,进而免除或大量减少传统制程中牙冠成型后的比色和上色作业,又不影响硬度和使用寿命,且相当容易调控着色。

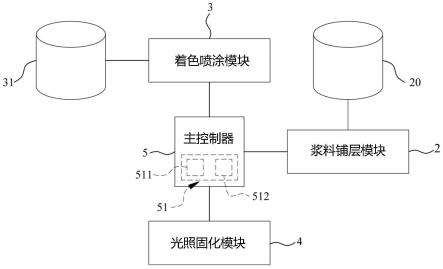

7.为达成上述目的,本发明涉及一种陶瓷牙冠的三维积层兼成色设备,主要包括浆料铺层模块、着色喷涂模块、光照固化模块以及主控制器;浆料铺层模块包括浆料槽,其内储存有浆料;着色喷涂模块包括至少一个色料槽,其内储存有色料;主控制器电连接至浆料铺层模块、着色喷涂模块及光照固化模块,且主控制器包括存储模块,其储存有多个积层图形文件及多个着色参数文件,而多个积层图形文件是通过将待成型牙冠的立体图像沿特定方向以特定厚度切层后获得的,多个着色参数文件对应多个积层图形文件;其中,主控制器控制浆料铺层模块以浆料槽内的浆料平铺浆料层;主控制器根据多个着色参数文件控制着

色喷涂模块以至少一各色料槽内的色料对浆料层上色形成色料层;主控制器控制光照固化模块根据多个积层图形文件对浆料层光照成型。

8.进一步说明,本发明以浆料铺层模块铺层浆料层后,随即对该浆料层上色,而上色后才照光固化形成预定形状。据此,本发明可对每一浆料层上色,且也可随时对每一色料层改变其成色效果,故牙冠整体的成色效果相当自然、透光度佳,色泽也相当饱满,且各色料层间不会产生晕染情况,甚至可涂装任意的精细图案。

9.优选的是,本发明的主控制器可对多个着色参数文件分组成多个着色组,而多个着色组可对浆料层上色喷涂量不同或上色喷涂颜色不同。换言之,本发明可利用着色参数文件而将所有的色料层划分成多个着色组,同一着色组内的色料层采同一颜色或相同喷涂量,而不同着色组间的成色表现则设定为不同,由此可更具体呈现渐层效果或其他更多元的显示效果。另外,本发明的主控制器可以不同rgb数值来将多个着色参数文件分组成多个着色组,由此可更轻易搭配一般喷墨控制手段来实现上色效果。

10.另一方面,多个着色组对该浆料层上色的喷涂量自该待成型牙冠的颈部朝向切端部逐渐递减;据此,本发明可以通过控制色料的喷涂量从牙冠颈部朝切端部递减的方式来呈现自然牙齿的渐层成色效果。

11.除此以外,本发明所采用的色料可为从由硝酸铁、氯化铁、硝酸镨及氯化镨所组成的群组中选出的至少一种与溶剂的混合物,或为从由硝酸铒、氯化铒、硝酸钕、氯化钕、硝酸铈、氯化铈所组成的群组中选出的至少一种与该溶剂的混合物;而该溶剂可为从由水、甲醇、乙醇、异丙醇、正丙醇、极性非质子液体及乙酸乙酯所组成的群组中选出的至少一种。

12.为达成上述目的,本发明涉及一种陶瓷牙冠的三维积层兼成色方法,其包括以下步骤:首先,步骤(sa),准备浆料、至少一种色料、多个积层图形文件及多个着色参数文件,而多个积层图形文件种是通过将待成型牙冠的立体图像沿特定方向以特定厚度切层后获得的,多个着色参数文件对应多个积层图形文件;再者,步骤(sb),将浆料均匀铺设在基板上以形成浆料层;接着,步骤(sc),着色喷涂模块可根据多个着色参数文件中的一者以至少一种色料对浆料层上色形成色料层;又,步骤(sd),光照固化模块可根据多个积层图形文件中的一者对浆料层光照成型;接着,步骤(se),重复前述该步骤(sb)至该步骤(sd),而形成牙冠陶瓷胚体;最后,步骤(sg),高温烧结牙冠陶瓷胚体而形成陶瓷牙冠。

13.更优选的是,在该步骤(sc)中,该着色喷涂模块可根据多个着色参数文件中的一者以至少一种色料对浆料层的环周端缘的至少部分上色形成色料层。换言之,在本发明所提供的方法中,在着色步骤中,无须对整个浆料层上色,只需要对局部区域上色,例如仅须对当陶瓷牙冠安装后会曝露的表层上色,而且上色区域也可喷涂不同颜色,以呈现更多样、更精细的图案。

14.此外,在本发明所提供的方法中,该步骤(sa)前还进行步骤(s0),其为提供着色图像文件,而该着色图像文件可通过由扫描或拍摄该待成型牙冠或参考牙冠而获得;且多个着色参数文件可通过将着色图像文件沿特定方向以特定厚度切层后获得。换句话说,为了呈现原来牙齿的原貌和颜色、以及促进该陶瓷牙冠与其他周边牙齿协调感,本发明可先扫描或拍摄原齿、旁齿以及同名齿的影像而构成着色图像文件,并利用该着色图像文件来制作多个着色参数文件。据此,不仅可达到完全自动化,无须人力介入绘制或编辑陶瓷牙冠的成色影像或数据,且最终的成色表现极为自然,又不会与其他自然齿产生突兀感。

附图说明

15.图1为本发明第一实施例的系统架构图。

16.图2为本发明第一实施例的设备立体图。

17.图3为本发明第一实施例的陶瓷牙冠的着色分组的示意图。

18.图4为本发明第二实施例的着色图像文件的示意图。

19.图5为本发明第三实施例的陶瓷牙冠的横切剖面图。

具体实施方式

20.[实施发明的具体形态]

[0021]

本发明陶瓷牙冠的三维积层兼成色设备及其方法在本实施例中被详细描述前,要特别注意的是,以下的说明中,类似的元件将以相同的元件符号来表示。再者,本发明的附图仅作为示意说明,其未必按比例绘制,且所有细节也未必全部呈现于附图中。

[0022]

请同时参阅图1及图2,图1为本发明陶瓷牙冠的三维积层兼成色设备第一实施例的系统架构图,图2为本发明陶瓷牙冠的三维积层兼成色设备第一实施例的设备立体图。如图中所示,本实施例的设备主要包括浆料铺层模块2、着色喷涂模块3、光照固化模块4以及主控制器5;其中,浆料铺层模块2包括浆料槽20、供料部21及平刮部22,该供料部21连通至浆料槽20,而该浆料槽20内储存有浆料,其由材料粉末、光固化树脂、溶剂及添加剂调配而成。

[0023]

其中,材料粉末可为氧化铝粉末、氧化锆粉末、玻璃陶瓷粉末中至少一者,而光固化树脂包含水溶性树脂及水可分散性树脂中至少一者。在本实施例中,光固化树脂主要是由30~55重量%的丙烯酸酯类单体、30~40重量%的丙烯酸酯类寡聚体、1~4重量%的光引发剂、以及0~2重量%的添加剂所组成,其中添加剂并非绝对必要,可视实际情况选用添加。其次,溶剂可百分之百为水或为水与醇类的混合溶剂,例如包含水与乙醇(et)、异丙醇(ipa)、丙二醇(pg)及己二醇(hg)中至少一者,其中水优选为去离子水。

[0024]

再者,添加剂则包括分散剂、黏结剂及塑化剂中至少一者。更具体地说,分散剂包含聚羧酸酯类、聚合物铵盐(如聚丙烯酸铵)及聚合物钠盐(如聚丙烯酸钠)中至少一者。另外,塑化剂包含分子量为150以上450以下的聚乙二醇(例如peg#200、peg#400)及甘油(丙三醇)中至少一者,塑化剂主要用于降低黏结剂的玻璃化转变温度,使黏结剂在常温下有较好的柔韧性。此外,黏结剂包含分子量为1500以上8000以下的聚乙二醇(例如peg#2000、peg#4000、peg#6000)、聚乙烯醇及聚环氧乙烷中至少一者,黏结剂提供干燥后陶瓷坯体强度,抵抗平刮部22涂布时的剪切力,以及调整黏度防止颗粒沉降。

[0025]

另外,供料部21的底面设置有长形供料槽(图中未示),其剖面大致呈现漏斗状,故根据供料部21可均匀铺设长条浆料于基板6上;另外,平刮部22为刮板构件,其可对供料部21所铺设长条浆料刮平。当然,如图中所示,供料部21和平刮部22皆设置于可进行x方向移动的机架上,故浆料铺层模块2一边沿着x方向移动一边进行铺料作业;也即,一边通过供料部21供给浆料,同时又一边通过平刮部22来刮平浆料。

[0026]

再者,着色喷涂模块3包括色料槽31及喷墨头32,而色料槽31内储存有色料,其可单独由溶剂和第一溶质群组的混合溶液所构成,其中第一溶质群组可为硝酸铁、氯化铁、硝酸镨或氯化镨,且第一溶质群组的重量百分比可介于5wt%至20wt%之间;而溶剂可为水、

醇(例如甲醇、乙醇、异丙醇、正丙醇)、极性非质子液体(例如酮,如丙酮)、乙酸乙酯以及水与醇和/或酮的混合液,其重量百分比可介于50wt%至95wt%之间。

[0027]

另一方面,在其他的实施例中,色料也可由可单独由溶剂和第二溶质群组的混合溶液所构成,其中第二溶质群组可为硝酸铒、氯化铒、硝酸钕、氯化钕、硝酸铈或氯化铈,且第二溶质群组的重量百分比可介于25wt%至50wt%之间;而溶剂同样可为水、醇(如甲醇、乙醇、异丙醇、正丙醇)、极性非质子液体(例如酮,如丙酮)、乙酸乙酯以及水与醇和/或酮的混合液,其重量百分比可介于50wt%至95wt%之间。

[0028]

除此以外,在另外的实施例中,色料也可由第一、第二溶质群组及溶剂的混合溶液所构成,例如混合硝酸铁、硝酸铒及溶剂,混合氯化铁、氯化铒及溶剂,混合硝酸镨、硝酸钕及溶剂,或者混和氯化镨、氯化钕及溶剂等等。于此情况下,溶质的重量百分比可参考上述,而溶剂的重量百分比可介于30wt%至70wt%之间。再者,本实施例的喷墨头32采用压电式喷墨头,其优点在于对色料墨滴的控制能力强,所以很容易实现高精度的着色。

[0029]

另外,本实施例的光照固化模块4为数字光处理(digital light processing,dlp)的uv光机,其可根据积层图形文件通过投射uv光于浆料上,让浆料逐层固化。另外,值得一提的是,本实施例的基板6为由吸水率为5%以上的材质或结构所构成,例如具多孔质构造的硅藻土或陶瓷平板,因此当浆料铺设形成于基板6时,基板6可实时迅速地吸取浆料中的水分,进而大幅降低浆料中的水分挥发时间以增加制作效率。

[0030]

此外,本实施例的主控制器5电连接至浆料铺层模块2、着色喷涂模块3及光照固化模块4,且主控制器5包括存储模块51,其储存有多个积层图形文件511及多个着色参数文件512。该多个积层图形文件511是通过将待成型牙冠的立体图像沿特定方向以特定厚度切层后获得的,该特定厚度也就是浆料的铺层厚度,而该多个着色参数文件512对应该多个积层图形文件511。

[0031]

进一步说明,每一积层图形文件511为将待成型牙冠的立体图像数据沿水平方向以特定厚度逐层横切而成的剖面图像;也就是说,先将欲成型的陶瓷牙冠的立体图像数据通过图像处理单元根据后续制程反应层特定厚度(浆料的铺层厚度),予以对应逐层横切而取得多个积层图形文件511,从而可依序用在后续形塑陶瓷牙冠的逐层投影固化流程步骤中。其中,该立体图像数据可以通过光学3d扫瞄系统或通过计算机cad图形而得。

[0032]

另一方面,多个着色参数文件512基本上是对应于该多个积层图形文件511,也就是每一积层图形文件511对应有一着色参数文件512,而本实施例的着色参数文件512通过对患者的原齿或旁齿的比色结果而得。请一并参阅图3,图3为本发明第一实施例的陶瓷牙冠的着色分组的示意图。而且,在本实施例中,主控制器5以不同rgb数值来将多个着色参数文件512分组成六个着色组gc1~gc6,且每一着色组gc1~gc6对该浆料层ls上色喷涂量不同,而同一个着色组gc1~gc6内的着色参数文件512的内容是一样的,也就是喷涂量相同。

[0033]

更进一步说明,一般牙齿都是渐层成色,即从牙颈部到切端部的彩度是由浓至淡,若本实施例的待成型牙冠的预定成色为a3,则六个着色组gc1~gc6的各成色设定可分别为a4、a3.5、a3、a2、a1、及白色(即不上色),而各群的喷涂量百分比和rgb数值如下表所示。如下表所示,色料槽31内的色料为a4的成色墨水,故只要控制喷涂量百分比即可呈现不同的成色表现,例如若着色组gc1的a4成色的喷涂量百分比为100%时,而着色组gc4的a2成色的喷涂量只需要着色组gc1喷涂量的一半(50%)。然而,具体的喷涂量控制方式也只要通过灰

阶图形的喷墨控制手段来实现即可,本实施例为采用rgb数值控制,即以rgb数值来呈现不同的灰阶程度。

[0034]

着色组成色代码喷涂量百分比rgbgc6白色0%255255255gc5a138%158158158gc4a250%128128128gc3a356%112112112gc2a3.567%848484gc1a4100%000

[0035]

以下说明本实施例的制造流程:首先,主控制器5控制浆料铺层模块2将浆料槽20内的浆料均匀铺设在基板6上以形成浆料层ls,此时将静待数秒以让基板6去吸收浆料层ls内的部分水分,使浆料层ls大致干燥成型。接着,主控制器5控制着色喷涂模块3根据对应的着色参数文件512以色料对浆料层ls上色形成色料层lc;在此步骤中,若切层的特定厚度t较厚时,也可等待数秒,让色料逐渐沉淀进入浆料层ls内,而使浆料层ls的成色均匀;反之,若切层的特定厚度t较薄,则无需等待步骤。

[0036]

再者,主控制器5控制光照固化模块4根据对应的积层图形文件511来对该浆料层lc投射uv光,以使欲成型区域固化定型。以此类推,只要重复上述铺浆料层ls的步骤、色料上色的步骤以及照光固化的步骤直到完成牙冠陶瓷胚体即可。最后,清除未固化的浆料后,高温烧结牙冠陶瓷胚体而形成陶瓷牙冠,即以1100℃~1700℃的高温来烧结陶瓷(一般使用玻璃陶瓷时烧成温度在1100℃~1300℃;使用氧化锆则在1300℃~1600℃;使用氧化铝在1300℃~1700℃),使其形成具有光滑平整表面且已完成上色的陶瓷牙冠。

[0037]

请参阅图4,其为本发明第二实施例的着色图像文件的示意图;第二实施例与第一实施例主要差异在于,第一实施例的着色参数文件512是通过对患者的原齿或旁齿的比色结果而得,也就是参考原齿或旁齿的成色来编辑着色参数文件512;然而,本实施例则是通过扫描或拍摄该待成型牙冠cr或参考牙冠cf后而得到着色图像文件,并将其沿特定方向以特定厚度切层后获得多个着色参数文件512。

[0038]

进一步来说,以图4所公开者为例,倘若欲准备待成型牙冠c

r1

的着色图像文件,可拍摄或扫描门牙旁齿c

f1

(也为同名齿)作为参考牙冠,因二者不论形状、大小、抑或色泽通常较为接近,以此不论作为成型也获上色的参考极为合适。再者,倘若欲准备待成型牙冠c

r2

的着色图像文件,则可拍摄或扫描旁齿c

f3

作为参考牙冠,或者以对应侧的同名齿c

f2

作为参考牙冠皆可。换言之,本实施例特别利用拍摄或扫描原齿、旁齿或同名齿来作为参考牙冠,由此所成形的陶瓷牙冠不论形状、大小、或色泽都极为自然,与其他自然齿不会产生突兀感,而且无需人工绘制或编辑陶瓷牙冠的成色影像或数据,可达到完全自动化。

[0039]

请参阅图5,其为本发明第三实施例的陶瓷牙冠的横切剖面图。本实施例与前述实施例主要差异在于,前述第一、第二实施例中的上色步骤是将色料喷涂于整个浆料层ls,也就是色料层lc与浆料层ls完全重迭。然而,本实施例则仅针对陶瓷牙冠的外表面上色,也是可能从口腔中曝露的表面上色。

[0040]

进一步说明,如图5所示,本实施例的色料层lc仅随着浆料层ls约四分之三的外环周形成一个特定宽度w的区域,以此方式不仅可以节省色料,也可减少喷涂上色的时间。此

外,须另外说明的是,前述实施例均为仿自然齿而呈现渐层成色的陶瓷牙冠,只是本发明并不以此为限,也可喷涂特定图案。以图5所示为例,在色料层lc上包括了两种颜色的区块,其中第一颜色区块zc1为作为背景色,而第二颜色区块zc2则作为图案色;以此方式积层后,第二颜色区块zc2将呈现精细图案。据此,本发明也可于陶瓷牙冠上形成更多元、更精细的图案,而且成形后的图案难以毁损或消灭,可长久留存于陶瓷牙冠上。

[0041]

上述实施例仅为为了方便说明而举例而已,本发明所主张的权利范围应以权利要求书所述为准,而非仅限于上述实施例。

[0042]

符号说明

[0043]

2:浆料铺层模块

[0044]

3:着色喷涂模块

[0045]

4:光照固化模块

[0046]

5:主控制器

[0047]

6:基板

[0048]

20:浆料槽

[0049]

31:色料槽

[0050]

32:喷墨头

[0051]

51:存储模块

[0052]

511:积层图形文件

[0053]

512:着色参数文件

[0054]cr

,c

r1

,c

r2

:待成型牙冠

[0055]cf1

:门牙旁齿

[0056]

gc1~gc6:着色组

[0057]

ls:浆料层

[0058]

lc:色料层

[0059]

t:特定厚度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。