用于监测、控制和同步分配系统的方法和系统

1.本技术要求于2019年11月4日提交的名称为“methods and systems to monitor,control,and synchronize dispense systems[用于监测、控制和同步分配系统的方法和系统]”的美国临时专利申请号62/930,090的优先权;该美国临时专利申请的披露内容通过援引以其全文明确并入本文。

背景技术:

[0002]

本披露内容涉及用于制造微电子工件的方法,包括在微电子工件上形成图案化结构。

[0003]

微电子工件内的器件形成通常涉及与衬底上的多个材料层的形成、图案化和去除相关的一系列制造技术。为了满足当前和下一代半导体器件的物理规范和电气规范,要求工艺流程减小特征尺寸同时保持各个图案化工艺的结构完整性。

[0004]

随着薄膜厚度和关键尺寸(cd)预算持续缩减,对于从用于制造微电子工件的处理系统的分配系统分配的涂覆液体,需要越来越严格的均匀性控制。例如,在旋涂工艺中,涂覆液体通常穿过过滤器和泵,并且然后穿过喷嘴到达如半导体晶圆等微电子工件上,该微电子工件通常在旋转的衬底固持器上自旋。分配系统还包括阀、储存器、供应罐和/或其他部件。液体的清洁度和液体在任何给定时间分配到晶圆上的流速对于最小化缺陷和保持对cd的良好控制很重要。例如,引入过滤器中的气体或颗粒将减少液体通过过滤膜的可用通道,并将增加或引起跨过滤器的压降变化。

[0005]

在没有气泡的分配系统中,液体是相对不可压缩的,并且压力变化几乎会立即引起流速的变化。给定压力下的流速还与粘度有关,并且粘度是液体中聚合物含量的指示或者相反地是液体中溶剂浓度的指示。相反,存在于分配系统中任何地方的气泡将在增加的压力下压缩。如此,液体中气泡的存在导致施加的压力与流速变化之间的延迟。这些流速延迟降低了分配速率的稳定性。气泡还通过阻塞膜通道来抑制过滤器的性能,可能是较小颗粒聚集成较大颗粒的成核位点,并且可能使得液体的聚合物组分从溶液中析出。

[0006]

衬底上分配液体的涂覆厚度也是要控制的重要参数。对于微电子工件来说,跨自旋衬底分配的液体的最终涂覆厚度是许多变量的复合函数,包括随时间变化的旋转曲线、随时间变化的流速曲线和随时间变化的溶剂浓度。随着在更先进的工艺流程中分配体积的减少,用于提供均匀厚度的这些变量的可接受组合也减少。进一步地,分配系统与衬底旋转之间的同步性的重要性增加。

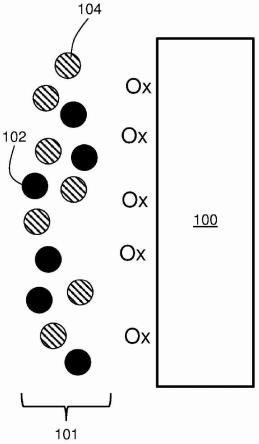

[0007]

图1a(现有技术)是包括分配系统102的处理系统100的示例实施例的图,其中可能出现如气泡等状况并导致缺陷。分配系统102包括过滤器104、具有压力传感器116的泵106、阀112、流量传感器118和喷嘴114。供应罐120向分配系统102供应液体122。在分配系统102内,液体122穿过过滤器104、泵106、阀112、流量传感器118和喷嘴114。液体122然后从喷嘴114分配到微电子工件的衬底109。衬底109被固持在衬底固持器108(如真空吸盘)上。衬底固持器108由自旋电机110以受控的速度旋转,以促进液体122在衬底109的表面上的分布。液体122可以是光致抗蚀剂(pr)或其他期望的液体。

[0008]

在操作中,分配系统102使用过滤器104、泵106、阀112和喷嘴114将液体112分配到旋转衬底109上。可用的传感装置包括压力传感器116和流量传感器118以及跟踪自旋电机110的旋转的编码器(未示出)。对于液体122的典型分配,在阀112打开之前,使用泵106将压力带到选定的设定点。这种受控的压力有助于保持液体122通过喷嘴114的一致分配。这种分配的质量和体积由压力设定点和对阀112的打开和关闭速度的调整来控制。

[0009]

为了控制分配体积,分配系统102的工艺工程师通过监测压力传感器116来调整泵106的压力。另外,工艺工程师将调整阀112以产生视觉上可接受的分配,如没有液滴并且没有不稳定启动的分配。尽管流量传感器118通常包括在阀112与喷嘴114之间,但是流量传感器118通常不用于分配控制。

[0010]

图1b(现有技术)是使用图1a(现有技术)所示的分配系统102的分配的图150的示例实施例。如所示出的,液体的压力152在选定的设定点被控制为恒定。在分配液体之前,自旋电机110的自旋旋转速率156被设定为选定水平。然后打开阀112,并且流速154优选地保持在分配的相同水平。

[0011]

除了压力控制之外,还提供了视频监测,以便工艺工程师可以直观地检查分配的质量。例如,分配系统102可以使用相机(例如,以每秒120帧运行)来允许监测喷嘴角度和位置、喷嘴污染、分配存在(开/关)、分配定时(开始延迟、结束延迟)、气泡存在和回吸位置,以及对回吸设置和喷嘴定心的维护支持。

[0012]

然而,在现有分配技术中,气泡会在液体中形成,这不利地影响了缺陷性能和分配一致性。例如,当液体122穿过分配系统102时,气泡可能在过滤器104中形成并保留在液体中。

[0013]

图1c(现有技术)是图170的示例实施例,该图示出了对于流过喷嘴114的液体122在没有形成或不存在气泡的第一种情况172下和形成或存在气泡的第二种情况174下喷嘴114处的流速。对于第一种情况172,在分配系统102的过滤器104或管道中,液体122中没有形成或不存在气泡。如此,在分配系统102中施加压力后的0.1秒内,流过喷嘴114的液体122实现了高流速和完全层流曲线。例如,在流过喷嘴114的液体122的中心可以实现0.08米每秒(m/s)的高流速。相反,对于第二种情况174,在分配系统102的过滤器104或管道中,液体中已经形成或存在气泡,并且在分配系统102中施加压力之后,流过喷嘴114的液体122的流速降低。例如,在施加压力后的0.1秒,由于液体122内存在气泡,与第一种情况172相比,该第二种情况的流速被延迟并大大降低。对于一个示例,与第一种情况172的0.08m/s相比,流过喷嘴114的液体122的流速可以为0.03m/s。

技术实现要素:

[0014]

本文描述了用于监测和同步用于处理系统的分配系统的实施例。还可以实施不同或附加的特征、变型和实施例,并且也可以利用相关的系统和方法。

[0015]

对于一个实施例,使用压力传感器和流速传感器来确定流量变化事件(如施加压力或打开阀)与流速增加之间的延迟,并且使用该延迟来检测和量化分配系统中的气体以匹配不同模块的性能,和/或检测分配系统内的其他缺陷或状况。

[0016]

在一方面,披露了一种为微电子工件处理系统分配液体的系统,该系统包括:被耦接以接收要分配的液体的泵、被耦接以接收来自泵的液体并将该液体分配到微电子工件上

的喷嘴、被耦接以感测液体中的压力的压力传感器、被耦接以感测液体的流速的流量传感器、以及被耦接以接收来自压力传感器的压力信息和来自流量传感器的流速信息并且被配置为基于流量变化事件与流速增加之间的延迟来确定系统中的一种或多种状况的控制器。

[0017]

在附加实施例中,压力传感器耦接在泵与喷嘴之间,并且流量传感器耦接在泵与喷嘴之间。在进一步的实施例中,流量变化事件包括压力变化。在进一步的实施例中,系统包括阀,并且流量变化事件包括打开阀。在仍进一步的实施例中,阀耦接在泵与喷嘴之间。在进一步的实施例中,一种或多种状况包括系统中的气泡、系统中过滤器的状况、或液体的粘度变化中的至少一种。在进一步的实施例中,一种或多种状况包括与重新装载泵相关联的状况。

[0018]

在另一方面,披露了一种用于为微电子工件处理系统分配液体的方法,该方法包括:利用分配系统接收要分配的液体,引起分配系统内的液体的流量变化事件,在引起流量变化事件之后感测液体的流速,以及基于流量变化事件与流速变化之间的延迟来确定分配系统中的一种或多种状况。

[0019]

在附加实施例中,流量变化事件包括向分配系统内的液体施加压力,并且确定包括基于压力施加与流速增加之间的延迟来确定分配系统中的一种或多种状况。在进一步的实施例中,流量变化事件包括打开阀以允许分配系统内的液体流动,并且确定包括基于阀的打开与流速变化之间的延迟来确定分配系统中的一种或多种状况。在进一步的实施例中,一种或多种状况包括分配系统中的气泡、分配系统中的过滤器的状况、或液体的粘度变化中的至少一种。

[0020]

对于一个实施例,使用流速传感器来同步分配系统操作。例如,衬底的自旋速率可以与流速同步。

[0021]

在一方面,披露了一种用于为微电子工件处理系统分配液体的系统,该系统包括:被耦接以接收液体并将该液体分配到微电子工件上的喷嘴、被耦接以感测液体的流速的流量传感器、用于微电子工件的衬底固持器、被耦接以使衬底固持器以一定的自旋速率旋转的自旋电机、以及被耦接以接收来自流量传感器的流速信息和来自自旋电机的自旋速率信息并且被配置为使流速和自旋速率同步的控制器。

[0022]

在附加实施例中,控制器被配置为实现施加到微电子工件的液体的目标厚度均匀性。在进一步的实施例中,控制器被配置为以每50毫秒或更短时间至少一个样本的采样率获得流速信息和自旋速率信息。在进一步的实施例中,控制器进一步被配置为执行以下各项中的至少一项:通过调整用于处理后续微电子工件的自旋速率来进行的反馈调整,或者通过调整用于在后续处理步骤中处理同一微电子工件的自旋速率来进行的前馈调整。

[0023]

在另一方面,披露了一种用于为微电子工件处理系统分配液体的方法,该方法包括:利用分配系统来接收要分配的液体,将液体分配到微电子工件上,在分配期间以一定的自旋速率旋转微电子工件,在分配期间感测液体的流速,以及使流速和自旋速率同步。

[0024]

在附加实施例中,该同步实现了在微电子工件上分配液体的目标厚度均匀性。

[0025]

对于一个实施例,可以使用基于组合的压力/流量/自旋/浓度传感器数据的模拟模型或复合分配曲线来实现更复杂的工艺方案、识别瓶子变化、实现更严格的厚度规格控制和/或其他目的。过滤器寿命、化学粘度变化和/或其他操作参数也可以用所描述的技术来监测。

[0026]

在一方面,披露了一种为微电子工件处理系统分配液体的系统,该系统包括:被耦接以接收要分配的液体的泵、被耦接以接收来自泵的液体并将该液体分配到微电子工件上的喷嘴、被耦接以感测液体中的压力的压力传感器、被耦接以感测液体的流速的流量传感器、用于微电子工件的衬底固持器、被耦接以使衬底固持器以一定的自旋速率旋转的自旋电机、以及控制器。控制器被耦接以接收来自压力传感器的压力信息、来自流量传感器的流速信息、以及来自自旋电机的自旋速率信息;并且控制器进一步被配置为调整压力、流速或自旋速率中的至少一项以实现目标参数。

[0027]

在附加实施例中,压力传感器耦接在泵与喷嘴之间,并且流量传感器耦接在泵与喷嘴之间。在进一步的实施例中,控制器进一步被配置为应用一个或多个工艺模型来调整压力、流速或自旋速率。在进一步的实施例中,泵包括液压泵,该液压泵具有由控制器控制的活塞,并且来自液压泵的位移读数被用作压力传感器。在进一步的实施例中,该系统包括混合器,该混合器耦接在泵与喷嘴之间并且被配置为将液体与一种或多种溶剂混合,并且控制器被配置为基于一个或多个工艺模型来调整由混合器进行的溶剂混合。在仍进一步的实施例中,控制器被配置为基于检测到的流速、自旋速率或溶剂混合中的至少一项的变化来调整流速、自旋速率或溶剂混合中的其他项中的至少一项。

[0028]

在另一方面,披露了一种用于为微电子工件处理系统分配液体的方法,该方法包括:利用分配系统来接收要分配的液体,向分配系统内的液体施加压力,将液体分配到微电子工件上,在分配期间以一定的自旋速率旋转微电子工件,在分配期间感测液体的流速,以及调整压力、流速或自旋速率中的至少一项以实现目标参数。

[0029]

在附加实施例中,该方法包括应用一个或多个工艺模型来调整压力、流速或自旋速率。在进一步的实施例中,该方法包括:在分配之前将液体与一种或多种溶剂混合以在液体中产生溶剂浓度,检测流速、自旋速率或溶剂浓度中的至少一项的变化,以及基于该检测来调整流速、自旋速率或溶剂混合中的至少一项。

[0030]

对于一个实施例,使用分配间的压力和/或流速测量结果来检测如气泡、粘度变化、颗粒等分配参数和/或其他参数。

[0031]

在一方面,披露了一种用于为微电子工件处理系统分配液体的系统,该系统包括:被耦接以接收要分配的液体的过滤器、被耦接以接收来自过滤器的液体的泵、被耦接以接收来自泵的液体并将该液体分配到微电子工件上的喷嘴、被耦接以感测系统中液体的压力的压力传感器、被耦接以感测系统中液体的流速的流量传感器、以及控制器。控制器被耦接以接收来自压力传感器的压力信息和来自流量传感器的流速信息,并且控制器被配置为基于多次分配中压力或流速或压力和流速的比较来确定系统中的一种或多种状况。

[0032]

在附加实施例中,一种或多种状况包括引入到系统中的气泡、液体的粘度变化、或过滤器的状况中的至少一种。在进一步的实施例中,压力传感器与泵相关联或者与过滤器相关联。

[0033]

在另一方面,披露了一种用于为微电子工件处理系统分配液体的方法,该方法包括:利用分配系统来接收要分配的液体;将该液体分配到微电子工件上;在该分配期间感测该液体的压力;在该分配期间感测该液体的流速;在该液体的多次分配中重复该接收、该分配和该感测;以及基于该多次分配中压力或流速或压力和流速的比较来确定该系统中的一种或多种状况。

[0034]

在附加实施例中,一种或多种状况包括引入到系统中的气泡、液体的粘度变化、或过滤器的状况中的至少一种。

[0035]

对于一个实施例,使用相机和图像处理来检测分配喷嘴的流速,并且对该流速检测进行分配间的比较,以检测如气泡、粘度变化、颗粒等分配参数和/或其他参数。

[0036]

在一方面,披露了一种用于为微电子工件处理系统分配液体的系统,该系统包括:被耦接以接收要分配的液体的泵、被耦接以接收来自泵的液体并将该液体分配到微电子工件上的喷嘴、被耦接以捕获通过喷嘴分配的液体的图像的相机(其中相机被配置为以500帧每秒或更高的速度捕获图像数据)、以及被耦接以接收图像数据并基于该图像数据来确定液体的流速的控制器。控制器还被配置为基于多次分配中流速的比较来确定系统中的一种或多种状况。

[0037]

在附加实施例中,一种或多种状况包括引入到系统中的气泡、液体的粘度变化、或过滤器的状况中的至少一种。在进一步的实施例中,相机被配置为以2000帧每秒或更高的速度捕获图像数据。

[0038]

在另一方面,披露了一种用于为微电子工件处理系统分配液体的方法,该方法包括:利用分配系统来接收要分配的液体;通过喷嘴将液体分配到微电子工件上;以500帧每秒或更高的速度捕获通过喷嘴分配液体的图像;基于该捕获在分配期间生成液体的流速;在液体的多次分配中重复接收、分配、捕获和生成;以及基于多次分配中流速的比较来确定系统中的一种或多种状况。

[0039]

在附加实施例中,一种或多种状况包括引入到系统中的气泡、液体的粘度变化、或过滤器的状况中的至少一种。在进一步的实施例中,捕捉以2000帧每秒或更高的速度进行。

[0040]

还可以实施不同或附加的特征、变型和实施例并且也可以利用相关的系统和方法。

附图说明

[0041]

通过参考以下结合附图的描述,可以获取对本发明及其优点的更透彻的理解,其中,相似的附图标记指示相似的特征。然而,应注意,这些附图仅展示了所披露的构思的示例性实施例,并且因此不被认为限制了范围,因为所披露的构思可以承认其他同等有效的实施例。

[0042]

图1a至图1c(现有技术)提供了包括分配系统的处理系统的示例实施例,其中可能出现如气泡等状况并导致缺陷。

[0043]

图2a至图2c提供了第一示例实施例,其中使用压力传感器和流速传感器来确定流量变化事件(如施加压力或打开阀)与流速增加之间的延迟,并且其中使用该延迟来检测缺陷、检测状况、或者检测或调整分配系统的其他操作细节。

[0044]

图3a至图3b提供了第二示例实施例,其中使用流速传感器来同步分配系统操作。

[0045]

图4a至图4b提供了第三示例实施例,其中使用基于组合的压力/流量/自旋/浓度传感器数据的模拟模型或复合分配曲线来实现先进且复杂的工艺方案。

[0046]

图5提供了第四示例实施例,其中使用分配间的压力和/或流速测量结果来检测分配参数和缺陷。

[0047]

图6提供了第五示例实施例,其中使用相机和图像处理来检测分配喷嘴的流速,并

且其中使用分配间的测量结果来检测分配参数和缺陷。

[0048]

图7提供了用于微电子工件的处理系统的示例实施例,该处理系统可以利用本文描述的这些实施例和技术中的一项或多项。

具体实施方式

[0049]

本文描述了用于监测和同步用于处理系统的分配系统的实施例。在利用本文所描述的加工技术的同时,可以实现各种优点和实施方式。

[0050]

图2a至图2c提供了第一示例实施例,其中使用压力传感器和流速传感器来确定施加压力与流速增加之间的延迟,并且其中使用该延迟来检测分配系统内的缺陷或状况。图3a至图3b提供了第二示例实施例,其中使用流速传感器来同步分配系统操作。图4a至图4b提供了第三示例实施例,其中使用基于组合的压力/流量/自旋/浓度传感器数据的模拟模型或复合分配曲线来实现先进且复杂的工艺方案。图5提供了第四示例实施例,其中使用分配间的压力和/或流速测量结果来检测分配参数和缺陷。图6提供了第五示例实施例,其中使用相机和图像处理来检测分配喷嘴的流速,并且其中使用分配间的测量结果来检测分配参数和缺陷。图7提供了用于微电子工件的处理系统的示例实施例,该处理系统可以利用本文描述的这些实施例和技术中的一项或多项。

[0051]

在某些方面,所披露的实施例使用流量传感器和/或压力或位移传感器来监测、控制和/或同步分配系统。例如,所披露的实施例可以用于(1)通过识别剩余气体何时从过滤器中排出或溶解来改善启动或过滤器更换所需的时间,(2)确定是否向系统引入了少量气泡,这些气泡会对缺陷密度和薄膜厚度均匀性产生负面影响,(3)确定瓶子更换何时改变了液体的固体含量,使得需要对工艺方案进行校正,(4)创建流速随时间变化的曲线,可以对该曲线进行分析以匹配不同的涂层模块,使流动与自旋电机同步,并对自旋电机进行前馈校正,如涂覆工艺的模型所确定的,(5)和/或实现分配系统操作的其他改进。对于某些实施例,使用流量延迟和/或流速随时间变化的曲线的测量结果来实现复合和受控的分配速率和旋转/自旋速率组合,由于可重复性的考虑,这在当前的解决方案中是不可能的。所披露的实施例还可以用于允许进一步减小最小分配体积,并且通过所披露的实施例而实现的增加的可重复性可以允许使用低于处理系统中使用的当前分配体积水平的更低分配体积。

[0052]

实施例1——流量/压力曲线

[0053]

对于不可压缩的流体,当施加压力或发生一些其他流量变化事件(如打开阀)时,流速将几乎立即改变。如此,可以假设延迟是分配系统中存在气泡的指示。这些气泡往往会导致缺陷并且会使分配不太一致,尤其是在系统中包括过滤器的情况下。通过检查流量变化事件(例如,施加压力或打开阀)与流速变化之间的延迟,可以监测气泡存在和气泡量以及工具性能。

[0054]

如下所述,可以使用流速与压力之间的差异来显示分配系统中气体存在的度量。进一步地,还可以使用流速和施加的压力的差异来确定过滤器何时被充分清洗或何时需要更换。仍进一步地,还可以使用流速和施加的压力的差异来确定液体何时发生粘度变化,如供应瓶变化引起了粘度变化。对于一个实施例,还可以使用包括在供应罐与泵之间的流量传感器在泵的重新装载期间监测流速与压力之间随时间的差异。

[0055]

同样如下所述,还可以使用其他流量变化事件与流速变化之间的延迟来确定分配

系统中的气泡和/或用于其他目的。例如,在分配系统在打开阀以进行分配之前保持受控压力的情况下,可以使用阀打开与来自流量传感器的流量信号之间的延迟来确定分配系统中气泡的存在。进一步地,在如施加压力或打开阀等流量变化事件之后,可以将当前的流量曲线与期望的流量曲线进行比较以确定气泡的存在。进一步地,可以检测并使用这种延迟或流量曲线以跨特定分配系统上的不同运行或者跨不同分配系统上的运行保持多个不同分配操作之间的一致性。在仍然利用本文描述的技术的同时,还可以实现其他优点。

[0056]

图2a是包括分配系统102的处理系统200的示例实施例的框图,该分配系统具有带有压力传感器116的泵106、位于供应罐120之间的流速传感器204、以及位于泵106与喷嘴114之间的流量传感器118。注意,流量传感器118还可以位于其他位置,如供应罐120与泵106之间。控制器202从压力传感器116和流量传感器118/204接收这种压力和传感器信息,并控制分配系统102。分配系统102还包括过滤器104和阀112。过滤器104放置在流量传感器204与泵106之间,但是过滤器也可以位于其他位置。供应罐120向分配系统102供应液体122。在分配系统102内,液体122穿过流量传感器204、过滤器104、泵106、阀112、流量传感器118和喷嘴114。液体122然后从喷嘴114分配到微电子工件的衬底109。衬底109被固持在衬底固持器108(如真空吸盘)上。衬底固持器108由自旋电机110以受控的速度旋转,以促进液体122在衬底109的表面上的分布。液体122可以是光致抗蚀剂(pr)或其他期望的液体。

[0057]

图2b是使用图2a的系统进行分配的图250的示例实施例,其中分配系统102中存在气体。如所示出的,分配系统102内发生流量变化事件252,如通过泵106施加压力或打开阀112。然而,对应的流速254示出了延迟斜坡达到峰值,随后斜坡下降。与流量变化事件252相比,流速254的变化延迟表明分配系统102中存在气体。如此,可以使用该延迟来检测和量化系统中的气泡。

[0058]

图2c是使用图2a的系统进行分配的图270的示例实施例,其中分配系统102中不存在气体。如所示出的,分配系统102内发生流量变化事件252,如通过泵106施加压力或打开阀112,如图2a中完成的。然而,响应于该流量变化事件252,图2c中流速274的上升几乎没有延迟或者没有延迟。与流量变化事件252相比,流速274的变化没有延迟表明分配系统102中不存在气泡。

[0059]

对于一个实施例,在打开阀112之前用泵106对要分配的液体进行预加压,并且流量变化事件252表示从阀112发送到控制器202的阀打开信号。控制器202可以利用该阀打开信号与流速254的变化之间的延迟来确定要分配的液体中存在气泡。相反,控制器202可以利用该阀打开信号与流速274的变化之间没有延迟来确定要分配的液体中没有气泡。

[0060]

对于一个实施例,使用压力/流量曲线比较来确定系统中可能增加缺陷的气体的存在和数量。对于附加实施例,可以使用受控压力下的流量大小来提供关于流体粘度或过滤器状况的信息,并且该信息可以被提供给分配系统的用户。另外,可以使用所披露的实施例允许的控制来实现均匀和/或可重复的分配,而不需要在分配期间保持恒定的压力,这在许多现有的解决方案都有要求。因为恒定的压力需要时间来允许分配系统达到平衡,所以去除这种限制允许更快的通量或附加的时间来进行更慢的过滤,这通常会改善过滤结果。

[0061]

对于一个实施例,当泵106被重新填充时,在分配系统102的分配循环部分期间监测压力和流速,并且使用该监测来确定泵的状况,如重新装载成功完成的时间。进一步地,给定施加压力下的流速提供了可以与操作相关的信息,如(1)瓶子更换的定时,(2)确定粘

度是否改变,(3)过滤器更换的定时,(4)了解过滤器寿命,(5)了解过滤器启动以及是否已经去除足够的气体以充分利用过滤膜,(6)模块号,用于了解缺陷性能的潜在差异,和/或(7)分配系统102的其他状况。

[0062]

对于一个实施例,关于过滤器104中的气体的信息是通过在泵106的重新装载期间比较压力与流量信号的定时来获得的。为了提供这些比较,在由供应罐120提供的化学源与泵106之间包括流量传感器204。对于一个进一步的实施例,压力在泵重新装载步骤期间上升,而不是将压力保持在预先调整的水平。然后可以比较流量与压力。

[0063]

对于一个实施例,使用压力/流量比较来确定过滤器104的状况。这些比较允许对过滤器性能进行比较,更好地理解过滤器寿命(例如,压力应随时间增加)。随着过滤器老化,过滤器将收集更多的颗粒,这些颗粒阻塞了通过过滤器膜的可用通道,并且颗粒的这种增加进而增加了跨过滤器104的压降,并且增加了通过过滤器104中剩余通道的流速。这两种影响通常与缺陷的增加相关。例如,液体122中存在的任何气体都可能成为缺陷的成核位点。了解下游压力引起的流量将显示过滤器性能何时下降以及何时需要预测性维护。进一步地,给定压力下的平均流速可以通过模块、过滤器更换后的时间或瓶子更换后的时间进行跟踪和比较。

[0064]

对于一个实施例,在施加的压力下流速的变化用于指示液体122的粘度已经改变。例如,如果粘度改变,则可能需要调整自旋电机110的干燥旋转速率。

[0065]

压力/流量比较和曲线也可以用于检测分配系统102的其他状况。

[0066]

实施例2——流动/自旋同步

[0067]

如图2a所示,在泵与喷嘴114之间可以包括流量传感器118。该流量传感器118以及监测自旋电机110的自旋速率(例如,以几十毫秒为单位的时间增量)的传感器(未示出)可以用于产生将流速与自旋速率相关联的传感器曲线。这些流量/自旋传感器曲线可以用于相对于工艺方案中的流速来调整自旋电机110的旋转速率,以实现分配液体122的一致或相同的厚度均匀性。

[0068]

图3a是包括分配系统102的处理系统300的示例实施例的框图,该分配系统具有控制器302,该控制器被配置为使自旋电机110的自旋速率与使用流量传感器118检测到的流速同步。应用这种同步,控制器302可以部分地实现施加到微电子工件的衬底109的液体122的目标厚度均匀性。分配系统102还包括过滤器104、泵106、阀112和喷嘴114。供应罐120向分配系统102供应液体122。在分配系统102内,液体122穿过过滤器104、泵106、阀112、流量传感器118和喷嘴114。液体122然后从喷嘴114分配到微电子工件的衬底109。衬底109被固持在衬底固持器108(如真空吸盘)上。衬底固持器108由自旋电机110以受控的速度旋转,以促进液体122在衬底109的表面上的分布。液体122可以是光致抗蚀剂(pr)或其他期望的液体。

[0069]

在操作中,控制器302将由位于泵106与喷嘴114之间的流量传感器118检测到的流速与来自自旋电机110的自旋速率的详细信息组合。虽然之前已经获得了流量传感器信息和自旋速率信息,但是图3的实施例以高速率对该信息进行采样(例如,以每50毫秒(ms)或更短时间并且优选地10ms或更短时间至少一个样本的采样率),并且然后匹配来自每个传感器的采样值随时间变化的曲线。如果从到晶圆到晶圆或从模块到模块出现两个曲线的增量值的偏移,则这种偏移会导致厚度均匀性降低。如果控制器302通过曲线匹配观察到偏

移,则控制器302可以使用反馈或前馈控制回路来保持厚度均匀性。例如,在反馈回路中,可以针对下一个晶圆或微电子工件调整自旋电机110的定时。如此,对于反馈实施方式,自旋电机110被调整以匹配流量。在前馈回路中,可以调整自旋方案中的后续步骤以提高同一晶圆或微电子工件上的厚度均匀性。如此,在前馈实施方式中,对同一晶圆的后续工艺步骤的铸造速度和/或回流步骤进行调整以更好地匹配同一晶圆上的目标厚度。

[0070]

图3b是使用图3a的系统进行分配的图340的示例实施例,其中将反馈和/或前馈回路应用于使流速和自旋速率同步。对于分配350,对液体122的流速352和自旋电机110的自旋速率354进行采样并提供给控制器302。例如,这种采样可以以每50ms或更短时间并且优选地10ms或更短时间至少一个样本的采样率进行。控制器302确定当前的流动/自旋速率与基本曲线相比或与先前的晶圆或工艺运行相比是否有任何变化。对于反馈实施方式,控制器302使用该流动/自旋速率比较来对下一个要处理的晶圆或微电子工件的流动/自旋参数进行一次或多次调整。例如,控制器302可以对开始定时进行调整356,对结束定时进行调整358,和/或进行另一种调整。对于前馈实施方式,控制器302使用该流动/自旋速率比较来对应用于同一晶圆或微电子工件的后续工艺步骤的参数进行一次或多次调整。例如,在后续工艺步骤260中,控制器302可以调整自旋电机110的自旋速率,以便对开始定时进行调整364,对自旋速率的大小进行调整362,和/或进行另一种调整。

[0071]

实施例3——压力/流量/自旋/浓度曲线

[0072]

除了图2a至图2c和图3a至图3b的实施例之外,还可以使用压力、流量、自旋和/或浓度信息来控制更复杂的分配方案,其可重复性在当前的解决方案中是不可能的。例如,对压力/流量/自旋/浓度定时敏感的分配方案可以与所披露的技术一起实施和使用。

[0073]

图4a是包括分配系统102的处理系统400的示例实施例的框图,该分配系统具有液压泵404和被配置为应用前馈和/或反馈控制的控制器402。分配系统102还包括过滤器104、流量传感器118和喷嘴114。供应罐120向分配系统102供应液体122。在分配系统102内,液体122穿过过滤器104、泵106、阀112、流量传感器118和喷嘴114。另外,分配系统102可以包括混合器408,该混合器被配置为在液体通过喷嘴114进行分配之前提供液体122与一种或多种溶剂的溶剂混合。液体122然后从喷嘴114分配到微电子工件的衬底109。衬底109被固持在衬底固持器108(如真空吸盘)上。衬底固持器108由自旋电机110以受控的速度旋转,以促进液体122在衬底109的表面上的分布。液体122可以是光致抗蚀剂(pr)或其他期望的液体。

[0074]

控制器402控制液压泵404、混合器408的溶剂混合、自旋电机110的自旋速率和/或其他部件。控制器402还接收来自与液压泵404相关联的压力传感器116的压力数据、来自流量传感器118的流速数据、来自自旋电机110的自旋速率数据和/或其他操作数据。控制器402还可以使用一个或多个模型410来控制分配系统102的操作。例如,可以使用涂层模拟模型来确定化学物质和表面接触角的理想分配曲线和/或方案组合,并且控制器402可以应用这些涂层模拟模型来控制分配系统102的部件。

[0075]

液压泵404便于精确控制压力并提供可变的分配速率。控制器402调整液压泵404的活塞以控制液压流体的位移。液体122的压力和流速取决于这种由控制器402控制的位移。液压泵404还允许实施例400在没有阀的情况下实施。

[0076]

控制器402可以提供前馈和/或反馈控制。例如,控制器402可以进行前馈调整以基于施加压力后流速的延迟来调整液压泵404和/或自旋电机110。另外,由控制器402提供的

改善的可重复性和同步性允许使用复合分配曲线。例如,控制器402可以接收来自压力传感器116的压力信息、来自流量传感器118的流速信息和来自自旋电机110的自旋速率信息;并且控制器402可以使用该信息来调整压力、流速和自旋速率以实现目标参数。例如,使用这些技术,可以从晶圆到晶圆进行相同的分配。另外,可以针对最小体积和/或压力稳定性来优化分配。

[0077]

在操作中,可以使用控制器402来应用随时间变化的流速、随时间变化的旋转速率和随时间变化的浓度的任何期望的组合。进一步地,例如,当监测系统的气泡、模块到模块的差异和/或其他基于压力的分析时,液压泵404的使用允许来自泵404的位移读数代替图2a和图3a中的压力传感器116。例如,活塞的位移可以自动调整以实时取得期望的流速曲线。流速曲线还可以与自旋电机110的旋转速率和/或由混合器408提供的涂覆液体122的溶剂/聚合物混合物同步。涂覆工艺的基于模拟的模型可以用作模型410之一,以实现和保持由分配的液体122形成的膜的期望厚度均匀性。对于某些实施例,模拟模型可以是基于化学性质的计算流体动力学模拟,可以是基于经验数据回归的简化模型,和/或其他模型。仍进一步地,如果三个流量/自旋/浓度曲线中的一项有变化,如不可避免的变化,则可以调整其他曲线来进行补偿。此外,如果分配系统102内或外部的其他传感器指示厚度均匀性变化,则可以调整这三个曲线中的一个或多个曲线以保持均匀性。

[0078]

图4b是使用图4a的系统进行分配的图450的示例实施例,其中控制器402应用复合曲线。如所示出的,液体122的复合流速452与自旋电机110的复合自旋速率456一起应用。另外,由混合器408提供的用于溶剂混合的浓度454也随着时间被调节。也可以使用复合曲线基于由实施例400内的控制器402提供的附加控制来调整其他分配参数。

[0079]

实施例4——分配间的监测

[0080]

在某些方面,所披露的实施例通过附加的传感器系统和/或基于传感器的信号分析方法提供了分配间的改进。这些披露的实施例提供了附加的监测和/或分析方法,这些方法改进了分配参数,提供了分配流速匹配,并提供了异常/偏移监测。与现有解决方案相比,所披露的实施例实现了更紧密的分配间的控制和分配可重复性。例如,所披露的实施例改进了分配器内的流速控制,以及改进了从分配间随时间变化的流速控制。进一步地,所披露的实施例允许更快速地检测影响分配流速的分配系统偏移,以减少将需要返工的晶圆的数量。这些偏移包括引入过滤器或泵中的气泡、粘度变化、过滤器堵塞或污染监测和/或其他系统偏移。

[0081]

图5是包括分配系统102的处理系统500的示例实施例的框图,该分配系统具有一个或多个压力传感器504并具有一个或多个流量传感器118,以便于检测系统偏移。例如,压力监控系统是通过跨分配系统102的过滤器104、跨分配系统102的泵106或两者添加压力传感器504来实现的。压力传感器504也可以添加在分配系统102内的不同位置或附加位置。流速监测是通过在阀112与喷嘴114之间添加流量传感器118来实现的,并且流速传感器可以位于不同位置或其他位置。控制器502接收来自压力传感器504的压力信息和来自流速传感器118的流速信息,并且控制器502控制分配系统102。分配系统102还包括位于供应罐120与阀112之间的过滤器104和泵106。供应罐120向分配系统102供应液体122。在分配系统102内,液体122穿过过滤器104、泵106、阀112、流量传感器118和喷嘴114。液体122然后从喷嘴114分配到微电子工件的衬底109。衬底109被固持在衬底固持器108(如真空吸盘)上。衬底

固持器108由自旋电机110以受控的速度旋转,以促进液体122在衬底109的表面上的分布。液体122可以是光致抗蚀剂(pr)或其他期望的液体。

[0082]

在操作中,可以执行压力信号或流速信号或两者的分配间(例如,dn到d

n-1

)的比较,以识别可能存在于分配系统102中的气泡。这些气泡会引起显著的压力和/或流速波动,这会瞬间影响晶圆上的分配速率控制。例如,由于液体与气体的可压缩性差异,液体122中的气泡导致存在气泡的分配与不存在气泡的分配之间的显著波动。进一步地,可以执行当前分配到先前分配(例如,dn到d

n-1

、dn到d

n-2

、dn到d

n-3

、

…

)的压力信号和/或流速信号的比较,以识别分配系统102中已经发生的材料粘度变化。这些粘度变化会在相对较短的迭代次数内引起显著的压力/流量信号偏移和趋势。仍进一步地,可以执行当前分配到在更长时间范围内发生的先前分配(例如,dn到d

n-500

、dn到d

n-1000

、dn到d

n-1500

、

…

)的压力信号和/或流速信号的比较,以识别分配系统102的过滤器104中的颗粒堆积。过滤器104中将不可避免地出现颗粒堆积,并且这种颗粒堆积会引起显著的压力信号和/或流速变化或趋势,这些变化或趋势在较长时间范围的分配迭代内是可检测到的。这些变化或趋势可以用于确定过滤器104何时需要清洁或更换。

[0083]

实施例5——基于图像的分配间的监测

[0084]

现有解决方案中已经提供了对分配喷嘴的视频监测,并且这种视频监测用于监测喷嘴角度和位置、喷嘴污染、分配存在(开/关)、分配定时(时间开始延迟、结束延迟)、气泡存在和回吸位置、以及对回吸设置和喷嘴定心的维护支持。然而,这些现有系统使用以120帧每秒(fps)或更低速度运行的相机。如下所述,在所披露的实施例中已经认识到,将帧速率增加到500fps或更大、优选地增加到2000fps或更大使得能够精确地确定流速。例如,通过应用使用边缘检测算法的图像处理,当液体122从喷嘴114流过喷嘴114与衬底109之间的间隙时,可以在多个帧上检测到液体的前沿位置。然后,例如,可以在通过喷嘴114的流动开始和流动结束时确定流速。

[0085]

图6是包括分配系统102的处理系统600的示例实施例的框图,该分配系统具有相机604以便于检测流速以及其他参数。控制器602接收来自相机604的图像数据以及来自压力传感器116的压力信息,并控制分配系统102。分配系统102还包括过滤器104、具有压力传感器116的泵106、阀112、流量传感器118和喷嘴114。供应罐120向分配系统102供应液体122。在分配系统102内,液体122穿过过滤器104、泵106、阀112、流量传感器118和喷嘴114。液体122然后从喷嘴114分配到微电子工件的衬底109。衬底109被固持在衬底固持器108(如真空吸盘)上。衬底固持器108由自旋电机110以受控的速度旋转,以促进液体122在衬底109的表面上的分布。液体122可以是光致抗蚀剂(pr)或其他期望的液体。

[0086]

在操作中,当液体122从喷嘴114分配时,相机604捕获液体的图像,并且这些图像以500fps或更高并且优选地以2000fps或更高的速度捕获。然后,控制器接收并处理来自相机604的图像数据,以确定液体流速。例如,考虑到几何形状,在分配开始和分配结束时流速与时间的关系可以用视频逐帧分析中的边缘检测算法来估计。这种流速检测可以部分地用于实现模块到模块的更好的分配开始和分配结束再现性。进一步地,从图像数据中提取的流速信息可以与压力信息和/或控制器602接收到的其他信息组合,以便于确定操作状况。进一步地,可以在分配间(例如,dn到d

n-1

)执行初始流速(以及分配结束流速)与时间的比较,以识别可能存在于分配系统102中的气泡。这些气泡会引起显著的压力波动,这会瞬间

影响晶圆上的分配速率控制。例如,由于液体与气体的可压缩性差异,液体122中的气泡导致存在气泡的分配与不存在气泡的分配之间的这些显著波动。进一步地,可以执行当前分配到先前分配(例如,dn到d

n-1

、dn到d

n-2

、dn到d

n-3

、

…

)的流速的比较,以识别分配系统102中已经发生的材料粘度变化。这些粘度变化会在相对较短的迭代次数内引起显著的压力信号偏移/趋势。仍进一步地,可以执行当前分配到在更长时间范围内发生的先前分配(例如,dn到d

n-500

、dn到d

n-1000

、dn到d

n-1500

、

…

)的流速的比较,以识别分配系统102的过滤器104中的颗粒堆积。过滤器104中将不可避免地出现颗粒堆积,并且这种颗粒堆积会引起显著的压力信号变化或趋势,这些变化或趋势在较长时间范围的分配迭代内是可检测到的。这些变化或趋势可以用于确定过滤器104何时需要清洁或更换。

[0087]

实施例6——处理系统环境

[0088]

图7是用于微电子工件的图7的处理系统700的示例实施例,该处理系统可以使用本文描述的实施例中的一个或多个实施例。如本文所述,处理系统700可以包括分配系统102中的压力传感器、流量传感器和/或流量检测器,以便于处理系统700的处理室710内的材料分配。衬底109位于处理室710内。进一步地,衬底109(在一个示例中是半导体晶圆)被固持在衬底固持器108(如真空吸盘)上。自旋电机110可以被配置为以受控的速度旋转衬底固持器108,以便于在衬底109的表面上形成薄膜层。例如,旋转和转速可以通过控制器702来控制。供应罐120向分配系统102提供液体122,并且液体122被分配到衬底109上。分配系统102和相关部件可以使用本文描述的实施例中的一个或多个实施例来实施。

[0089]

控制器702被耦接以从处理系统700的部件接收传感器信息、控制信息和操作信息,并且控制器用于控制部件并实现本文描述的功能。控制器702表示图2a中的控制器202、图3a中的控制器302、图4a中的控制器402、图5a中的控制器502和/或图6a中的控制器602。控制器702可以以各种各样的方式被实施。例如,控制器702可以是计算机。在另一个示例中,控制器702包括被编程为提供本文所描述的功能的一个或多个可编程集成电路。例如,一个或多个处理器(例如,微处理器、微控制器、中央处理单元等)、可编程逻辑器件(例如,复杂可编程逻辑器件(cpld))、现场可编程门阵列(fpga)等)和/或其他可编程集成电路可以使用软件或其他编程指令进行编程,以实施所禁止的等离子体工艺方案的功能。进一步注意的是,可以将软件或其他编程指令存储在一个或多个非暂态计算机可读介质(例如,存储器存储设备、闪存、dram存储器、可重编程存储设备、硬盘驱动器、软盘、dvd、cd-rom等)中,并且软件或其他编程指令当由可编程集成电路执行时使可编程集成电路执行本文所描述的过程、功能和/或能力。也可以实施其他变型。

[0090]

应注意,在整个本说明书中对“一个实施例”或“实施例”的提及意味着与实施例相结合描述的特定特征、结构、材料、或特性包括在本发明的至少一个实施例中,但是不表示它们存在于每个实施例中。因此,在整个本说明书中的各处出现的“在一个实施例中”或“在实施例中”的短语不一定指本发明的同一实施例。此外,在一个或多个实施例中,可以以任何合适的方式来组合特定特征、结构、材料或特性。在其他实施例中,可以包括各种附加的层和/或结构,和/或可以省略所描述的特征。

[0091]

如本文所使用的,“微电子工件”通常是指根据本发明被加工的物体。微电子工件可以包括器件(特别是半导体或其他电子器件)的任何材料部分或结构,并且可以例如是基础衬底结构(如半导体衬底)、或基础衬底结构上或上覆的层(如薄膜)。因此,工件不旨在限

于图案化或未图案化的任何特定基础结构、下覆层或上覆层,而是设想为包括任何此类层或基础结构、以及层和/或基础结构的任何组合。以下描述可以参考特定类型的衬底,但这仅出于说明目的而非限制的目的。

[0092]

如本文所使用的,术语“衬底”意指并且包括在其上形成材料的基础材料或构造。应该理解,衬底可以包括单一材料、不同材料的多个层、其中具有不同材料区域或不同结构区域的一个或多个层等。这些材料可以包括半导体、绝缘体、导体或其组合。例如,衬底可以是半导体衬底,在支撑结构上的基础半导体层,在其上形成有一个或多个层、结构或区域的金属电极或半导体衬底。衬底可以是常规的硅衬底或包括半导体材料层的其他块状衬底。如本文所使用的,术语“块状衬底”是指硅晶圆,并且不仅包括硅晶圆,还包括绝缘体上硅(“soi”)衬底(如蓝宝石上硅(“sos”)衬底和玻璃上硅(“sog”)衬底)、基础半导体基底上的硅外延层、以及其他半导体或光电材料(如硅锗、锗、砷化镓、氮化镓和磷化铟)。衬底可以是掺杂的或非掺杂的。

[0093]

在各个实施例中描述了用于加工微电子工件的系统和方法。相关领域的技术人员将认识到,可以在没有特定细节中的一个或多个的情况下或者利用其他替代和/或附加方法、材料或部件来实践各种实施例。在其他情况下,没有详细示出或描述众所周知的结构、材料、或操作,以避免模糊本发明的各种实施例的方面。类似地,出于解释的目的阐述了具体的数字、材料和配置,以便提供对本发明的透彻理解。然而,可以在没有具体细节的情况下实践本发明。此外,应该理解,附图中所示的各种实施例是说明性表示,并且不一定是按比例绘制的。

[0094]

鉴于该描述,所描述的系统和方法的进一步修改和替代性实施例对于本领域技术人员将是显而易见的。因此,将认识到,所描述的系统和方法不受这些示例布置的限制。应当理解的是,在本文示出和描述的系统和方法的形式将被视为示例实施例。可以在实施方式中进行各种改变。因此,尽管本文参考特定实施例描述了本发明,但是在不脱离本发明的范围的情况下可以进行各种修改和改变。因此,说明书和附图应被认为是说明性的而不具有限制性意义,并且这种修改旨在被包括在本发明的范围内。进一步地,本文中针对特定实施例描述的任何益处、优点或对问题的解决方案均不旨在被解释为任何或所有权利要求项的关键、必需或必要特征或要素。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。