包括被ti和zr取代的

β

沸石(*bea)骨架的加氢裂化催化剂及其制备方法和用途

1.相关申请

2.本技术要求2019年10月1日提交的序号16/589,719的美国专利申请的优先权,该申请的内容通过引用以其整体并入本文中。

技术领域

3.本发明涉及使用新催化组合物将烃原料加氢裂化的方法。具体地,催化组合物包括*bea沸石且还包括至少一种活性相金属,其中沸石骨架中的铝离子的一部分已经被两者均为0.1-5质量%的钛和锆所取代,基于氧化物计算,所述至少一种活性相金属具有加氢和/或加氢脱硫和/或加氢脱氮功能。

背景技术:

4.多年来,包含沸石以及钛和锆的一者或两者(其中金属负载在介孔上)的催化剂用于处理尾油(残油)。参见例如日本未审专利申请公布no.2000-334305、2002-255537和2003-226519。也参见通过引用并入的美国专利no.10,293,332和9,221,036。

5.日本专利申请公布no.2000-334305教导了包括沸石载体上的活性相金属的加氢裂化催化剂。载体包含已经与介孔内表面结合的钛或锆氧化物的超细颗粒。al对si的原子比为0.01-0.1,等于20-200的sio2/al2o3摩尔比或“sar”。这些催化剂通过将含介孔的沸石与ti或zr氧化物的水溶液在0.8-2的ph下结合而制备。然后,将沸石洗涤、干燥和在400-600℃下烧制。

[0006]“255537”公开物教导具有高介孔含量和0.01-0.2的al对si的原子比(10-200的sar)的沸石,其中介孔体积的30-50%具有的孔径。介孔具有0.14cc/g或更多的体积,其中al原子的25%或更多为四配位的。不容易还原的ti或zr氧化物的超细颗粒与沸石介孔内表面结合。其充当活性相金属的载体。该催化剂的制造工艺与“334305”申请的催化剂的制造工艺的类似之处在于,将沸石在0.8-2的ph下与ti或zr氧化物的水溶液接触、随后在50

–

200℃干燥且在350

–

600℃烧制。

[0007]“226519”申请也教导加氢裂化催化剂,其中fau(八面沸石)结构的沸石包含ti、zr或hf。金属含量为0.1

–

10重量%(基于元素计算),al/si原子比为0.01-0.1(sar为20-200),且还包含活性相金属。fau沸石具有且还包含活性相金属。fau沸石具有的晶格常数。该制备类似于上述催化剂的制备。

[0008]

然而,在这些加氢裂化催化剂中,介孔被原料中存在的金属例如钒和镍堵塞,并因此这些催化剂在没有任何事先的保护性加氢脱金属层的情况下不适合于重烃油例如vgo和dao或其它的基于石油的烃原料的加氢处理(或加氢裂化)。

[0009]

如通过引用以其整体并入的wo2007/032232中公开的,包括y-型沸石作为载体的加氢裂化催化剂包含引入到沸石骨架中的钛原子。(换言之,已经开发其中构成骨架的铝原子的一部分被钛原子取代的y-型沸石)。以上沸石可通过将y-型沸石用ph为1.5或更小的含

钛的酸性水溶液处理、之后过滤、洗涤和干燥而制备。于是,可使沸石包含引入到沸石骨架结构中的钛原子而不堵塞介孔。该文献述及,当包括作为载体的以上沸石的加氢裂化催化剂用于将重烃油加氢裂化时,中间馏分的产率因重烃油容易扩散到介孔中而改善。

[0010]

美国专利no.10,081,009(其公开内容通过引用以其整体并入)教导,可处理具有fau骨架的usy沸石以替换其沸石骨架中的铝的一部分,且该铝可替换为两者均为0.1-5.0wt%的ti和zr,其中重量百分比基于氧化物计算。发现,所得的催化剂可尤其用于将原料例如烃油加氢处理和加氢裂化中。催化剂提供高产率的中间馏分。

[0011]

还有,参见公布的美国专利申请us 2015/0375218,也通过引用以其整体并入。美国公布的专利申请us 2013/0319910也通过引用并入。这些公布的专利申请均采用具有以上讨论的骨架取代的usy催化剂。

[0012]

β沸石在催化领域中是已知的,虽然在加氢处理或加氢裂化的场合中并非如此。美国专利no.4,826,586例如教导在流化催化裂化(fcc)工艺中使用β沸石的可能性。fcc工艺的实施条件与加氢裂化/加氢处理中使用的条件大为不同,且技术人员未将这些工艺作为等同物对待。与加氢裂化/加氢处理相比,fcc工艺还不使用氢。也参见cn 106145136(教导β沸石的改性)以及cn 104549543和cn 106140289。在各情形中,制备方法使得如下明晰:将金属包括在沸石中的工艺(过程)是离子交换而不是骨架取代,导致与其中骨架取代发生的催化剂不等同的催化剂。

[0013]

美国专利no.6,063,944教导将钛插入到β沸石中,但未提到zr。还有,参见美国专利no.6,017,840,教导将金属浸渍到β沸石中而没有骨架取代。就这点,还有reddy等人的studies in surface science and catalysts,94:309-316(1995)和hamdy等人的mol.catalysts,441:140-149(2017),以及rakshe等人的j.catalysis,188:252-260(1999),讨论了用zr而非ti的改性。

[0014]

本发明的目的在于,提供改善期望产物例如中间馏分的产率的加氢裂化或加氢处理方法。这通过将美国专利no.10,081,009的具有fau骨架的usy沸石替换为具有*bea骨架的β沸石而实现。

附图说明

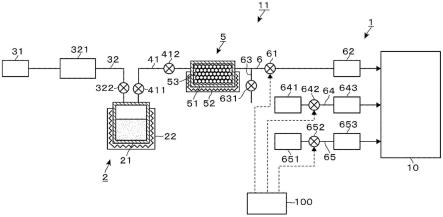

[0015]

图1呈现显示本发明催化剂的结构完整性的xrd数据。

[0016]

图2描绘基础沸石和本发明的最终催化剂的uv-vis谱图。

[0017]

图3以图表显示基于usy的催化剂和本发明的*bea催化剂之间的总酸度和酸度强度的差。

具体实施方式

[0018]

本发明为用催化剂将基于石油的烃原料在加氢裂化条件下加氢裂化的方法,所述催化剂包括负载于载体上的活性相金属化合物,该载体包括具有*bea骨架的β沸石,其中所述骨架中的铝原子的一部分已经被各自0.1

–

5wt%的ti和zr取代/替换,其中所述重量基于氧化物计算。任选地,0.1-5wt%的hf也可用于取代al。活性相金属包括fe、co、ni、rh、pd、ag、in、pt、au、cr、mo或w的一种或多种。在一些实施方式中,ti和zr的量为0.1

–

2.0质量%,基于氧化物计。在进一步实施方式中,存在的hf的量为0.1

–

2.0质量%,基于氧化物计。

[0019]

本发明的包含ti和zr原子的改性β沸石骨架优选地拥有以下特征的一个或多个、和最优选地全部:

[0020]

(a)a=1.260-1.270nm、b=1.260-1.270nm和c=2.620-2.650nm的晶格常数;

[0021]

(b)400-800m2/g、更优选地500

–

700m2/g的比表面积,和

[0022]

(c)10-200(优选地10-100、和更优选地30-70)的就sio2对al2o3而言的摩尔比。

[0023]

上面提到的“比表面积”与改性沸石本身相关,列出的所有的其它性质亦然。包含催化剂载体的沸石具有15-500m2/g、和更优选地150-450m2/g的比表面积。

[0024]

在根据本发明的用于烃油的加氢裂化催化剂中,其比表面积优选地落在15-500m2/g、优选地150-400m2/g的范围内;具有或更小的直径的孔体积优选地落在0.40-0.75ml/g的范围内;和活性相金属组分的量在0.01-40质量%、优选地10-35质量%的范围内,基于氧化物计。催化剂中的tizrβ沸石的量在催化剂重量的1-80wt%、和优选地5-50wt%的范围内。在一些实施方式中,催化剂在无机载体、优选地包含氧化铝和二氧化硅的无机载体上。

[0025]

本发明的加氢裂化催化剂的制造方法包括将具有*bea骨架的β沸石的铝原子的一部分用锆原子和钛原子取代,之后在55

–

700℃的温度下烧制沸石,本发明的具有锆和钛原子的具有*bea骨架的β沸石具有落在a=1.260-1.270nm、b=1.260-1.270nm和c=2.620-2.650nm的范围内的晶格常数,400-800m2/g的比表面积以及10-200、优选地10-100和更优选地30-70的sio2对al2o3摩尔比,由以上的烧制沸石制备具有在液体/固体方面5-15的质量比的悬浮体,向其中加入无机酸或有机酸使得以上悬浮体的ph小于2.0,随后加入锆化合物和/或钛化合物和将它们混合且然后中和该悬浮体。

[0026]

在本发明的加氢裂化催化剂的另外制备方法中,如上所述的沸石用于制备具有在液体/固体沸石方面5-15的质量比的悬浮体,向其中加入无机酸或有机酸使得悬浮体的ph小于2.0,加入锆化合物和钛化合物,混合,和然后中和混合的溶液以得到催化剂。

[0027]

本发明的第三方面为用上述的加氢裂化催化剂将基于石油的烃原料例如烃油在氢的存在和适当的反应条件下加氢裂化的方法。

[0028]

优选地,根据本发明的将基于石油的烃原料加氢裂化的方法包括向作为流动反应器的加氢裂化设备的反应器器皿放置本发明的催化剂,且将具有300℃-833℃的沸点的原料在氢的存在下在300℃-450℃的反应器温度、4-30mpa氢压、0.1-10h-1

液时空速(lhsv)和500-2500nm3/m3氢/油比下处理。

[0029]

优选地,根据本发明的将烃油加氢裂化的方法涉及用催化剂和在氢的存在下在330℃-450℃的反应器温度、7-15mpa的氢压、0.2-1.5h-1

的液时空速(lhsv)和1000-2000nm3/m3的氢/油比下处理具有375-650℃沸点的原料以产生中间馏分。优选地,该中间馏分富含煤油和瓦斯油。

[0030]

在根据本发明的将烃油加氢裂化的方法中,上述的流动反应器优选地为选自搅拌浴型反应器、沸腾床型反应器、装备挡板的浆浴型反应器、固定床型反应器、旋转管型反应器和浆床型反应器的流动反应器。

[0031]

在根据本发明的将石油原料加氢裂化的方法中,上述的烃原料优选地包含得自(1)原油、(2)合成原油、(3)沥青、(4)油砂、(5)地壳油(shell oil)或(6)煤液体的精制油。

[0032]

在根据本发明的将烃油加氢裂化的方法中,上述的烃油包含得自原油、合成原油、

沥青、油砂、地壳油或煤液体的精制油,且以上的精制油优选为a)减压瓦斯油(vgo)、b)得自溶剂脱沥青工艺的脱沥青油(dao)或去金属化油、c)得自焦化工艺的轻质焦化瓦斯油或重质焦化瓦斯油、d)得自流化催化裂化(fcc)工艺的循环油或e)得自减粘裂化工艺的瓦斯油的任意种。

[0033]

根据本发明的用于烃油的加氢裂化催化剂包括负载在包含*bea型β沸石的载体上的氢化金属组分,该*bea型β沸石的构成其骨架的铝原子的一部分被锆原子和钛离子所取代。

[0034]

因此,与常规的加氢裂化催化剂相比,本发明的加氢裂化催化剂使得易于将重烃例如vgo、dao等扩散到其介孔中。

[0035]

图3显示用于确定本发明和现有技术的催化剂的酸度的测试结果。

[0036]

实施例1

[0037]

使用具有28.5的二氧化硅/氧化铝比率(下文中的“sar”)的*bea骨架的β沸石。将总共51.4g的该沸石悬浮在450g去离子水中且加热至40℃。将总共14.8g的h2so4(25wt%)与10.0g的硫酸钛的水溶液(相当于5wt%tio2)一起加入。该溶液包含8.48g去离子水和1.52g硫酸钛(相当于33wt%tio2)。加入另外的硫酸锆水溶液(2.8g,构成18wt%zro2),且将混合物搅拌4小时,然后过滤和用1.5升去离子水洗涤。这在60℃下发生。将所得沸石在110℃下干燥以产生骨架取代的ti/zrβ沸石。

[0038]

*bea沸石在骨架取代之前和之后的xrd数据显示在图1中。可见,沸石的结构完整性仍然存在。

[0039]

实施例2

[0040]

分析*bea沸石和骨架取代的*bea沸石,且结果跟在表1中。

[0041][0042]

另外的数据显示在图2中,呈现原始β沸石和骨架取代的β沸石的uv-vis谱图。看到ti 4-配位物种和约250nm的波长。若6-配位物种存在,则将会预期迁移到更高的在约285nm处的波长。这并未发生,如图2所示。

[0043]

实施例3

[0044]

实施实验以测定氧化铝骨架被ti和zr取代将对沸石的酸度具有何种影响。

[0045]

测试未改性的和通过ti和zr取代而改性的usy和*bea沸石两者的酸度。

[0046]

图3呈现这些结果,其中总酸度由柱(bar)高显示,而水平柱显示弱的(100-200℃.)、中等的(200-400℃.)和强的(400-500℃.)酸位点含量。

[0047]

本发明的其它特征对于技术人员将会是显然的且不需要在此赘述。

[0048]

已经采用的术语和表述用作描述而非限制术语,且不希望这样的术语和表述的使用排除显示和描述的特征或其部分的任何等同物,领会到在本发明范围内的各种改变是可

能的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。