1.本发明涉及石油化工技术领域,具体而言,涉及一种微气泡速灭助剂及其制备方法和应用。

背景技术:

2.在现代石油化工工业领域中涉及大量气液固三相反应。由于在气液固三相反应中反应速率较快,反应受反应物内外扩散和传质过程的影响较大,反应的传质速率往往决定着生产装置的反应效率,从而直接影响到生产过程的能效与产品竞争力等方面。因此,强化反应的传质过程可以达到提高多相反应的反应速率,缓和反应条件等效果。其中,通过微界面机组将反应物中气相组分破碎成微米级与液相反应物形成微界面体系进行反应的方法可以大大优化传质效果,在当今炼油行业中收到广泛推崇。

3.在石油产品加氢领域中,微界面强化过程显现出较好的效果。为了确保良好的传质效果,微界面机组产生的微气泡需具有较好的稳定性,稳定的微气泡对加氢反应固然有利,但同时存在一定的问题。加氢反应后剩余的过量氢气仍有一部分以微气泡形式存在于产品生成油中。大量的微气泡会对工业装置的分离设备产生较大的影响,轻则降低装置的分离效率,减少工业装置的处理量,重则影响整套装置的稳定运行,造成安全隐患。因此需要一种快速消除过量微气泡的方法来实现产品快速气液分离的目的。

4.当前存在的消泡专利多倾向于分离传统大气泡的气液混合物,而未涉及消除稳定性较好的微米级别的气泡。故当前需要一种可以有效地消除油品中微气泡的微气泡速灭助剂。

5.鉴于此,特提出本发明。

技术实现要素:

6.本发明的目的是为了克服上述现有技术存在的缺陷而提一种微气泡速灭助剂及其制备方法和应用。

7.本发明是这样实现的:

8.本发明提供一种微气泡速灭助剂,包括以下重量份的组分:异辛醇10-40份、聚氧乙烯醚10-40份、柴油10-40份、多环芳烃3-6份和矿物油3-6份。

9.本发明还提供一种上述微气泡速灭助剂的制备方法,其包括:按比例将异辛醇、多环芳烃、矿物油、聚醚和柴油混合,即得微气泡速灭助剂。

10.本发明还提供一种上述微气泡速灭助剂在消除石油产品气泡中的应用。

11.本发明具有以下有益效果:

12.本发明提供一种微气泡速灭助剂及其制备方法和应用,微气泡速灭助剂包括以下重量份的组分:异辛醇10-40份、聚氧乙烯醚10-40份、柴油10-40份、多环芳烃3-6份和矿物油3-6份。其中,聚醚可有效抑制泡沫产生,异辛醇有破坏泡沫的效果,矿物油代替硅油作为表面活性剂可以降低局部表面张力,破坏界面膜的弹性,使其失去自动修复作用,少量的柴

油和多环芳烃可以增加微气泡速灭助剂在汽油、柴油中的溶解性,使得异辛醇更容易渗透到液膜中,减薄液膜,加速气泡的破灭。使用上述的助剂不仅可以有效消除产品油中的微气泡,对于产品中正常的大气泡同样具有较好的消泡与抑泡作用。

具体实施方式

13.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

14.本发明的目的在于提供一种微气泡速灭助剂及其制备方法和应用。

15.为实现本发明的上述目的,特采用以下的技术方案。

16.第一方面,本发明实施例提供一种微气泡速灭助剂,包括以下重量份的组分:异辛醇10-40份、聚氧乙烯醚10-40份、柴油10-40份、多环芳烃3-6份和矿物油3-6份。

17.油品加氢是脱除烯烃、金属杂质、脱硫、脱氮、裂化沥青质等,降低炼油苛刻度,提高轻质油收率的重要手段。通常是在氢压和催化剂存在下,使油品中的硫、氧、氮等有害杂质转变为相应的硫化氧、水、氨而除去,并使烯烃和二烯烃加氢饱和、芳烃部分加氢饱和,以改善油品的质量。为了更好的脱除原料中的硫、氮、氧等杂质和/或减小原料油分子的大小,可采用微界面强化加氢过程。通过微界面强化产生的大量稳定的微气泡在加氢反应完成后仍有富余。富余的大量的微气泡会对工业装置的分离设备产生较大的影响,轻则降低装置的分离效率,减少工业装置的处理量,重则影响整套装置的稳定运行,造成安全隐患。

18.为了消除微界面强化油品加氢反应后加氢油品中存在的微气泡,发明人经长期实践,提出一种微气泡速灭助剂,主要包括异辛醇、聚醚、柴油、多环芳烃和矿物油,其中,以异辛醇、聚醚和矿物油作为主要成分,柴油和多环芳烃为辅助成分,聚醚可有效抑制泡沫产生,异辛醇有破坏泡沫的效果,矿物油代替硅油作为表面活性剂可以降低局部表面张力,破坏界面膜的弹性,使其失去自动修复作用,少量的柴油和多环芳烃可以增加微气泡速灭助剂在汽油、柴油中的溶解性,使得异辛醇更容易渗透到液膜中,减薄液膜,加速气泡的破灭。

19.由此可见,本发明实施例提供了一种不含腐蚀性或影响油品性质的物质,也不含硅等对加氢反应催化剂具有较大影响的物质,且添加后不影响石油产品的性质的微气泡速灭助剂。该微气泡速灭助剂具有较好的油溶性,易溶于汽油、柴油等烃类物质,在石油产品中具有较强的分散效果且表面张力和内聚力极低,能自发地在微气泡液膜表面铺展,使液膜表面张力极速降低、减薄液膜厚度直至液膜破裂。使用上述的助剂不仅可以有效消除产品油中的微气泡,对于产品中正常的大气泡同样具有较好的消泡与抑泡作用。

20.在可选的实施方式中,微气泡速灭助剂包括以下重量份的组分:异辛醇20-35份、聚醚15-35份、柴油15-30份、多环芳烃4-5份和矿物油4-5份。

21.在可选的实施方式中,聚醚为聚氧乙烯醚、聚氧丙烯醚中的至少一种,优选为聚氧乙烯醚。

22.第二方面,本发明实施例提供一种上述微气泡速灭助剂的制备方法,其包括:按比例将异辛醇、多环芳烃、矿物油、聚醚和柴油混合,即得微气泡速灭助剂。

23.在可选的实施方式中,包括以下步骤:先将异辛醇、多环芳烃、矿物油混合,升温搅

拌混合均匀,降低温度,依次加入聚醚和柴油,再次搅拌混合均匀,即得微气泡速灭助剂。

24.在可选的实施方式中,聚醚为聚氧乙烯醚、聚氧丙烯醚中的至少一种,优选为聚氧乙烯醚。

25.在可选的实施方式中,包括以下步骤:将异辛醇、多环芳烃、矿物油混合,升温至50-80℃,以30-60转/分钟速度搅拌,反应2-5小时,降温至20-30℃后,加入聚氧乙烯醚,搅拌反应5-10分钟,然后加入部分柴油,继续搅拌1-2小时,停止搅拌并自然降至室温,放置2-5小时后,在搅拌下加入剩余的柴油,所得均匀液体混合物即为微气泡速灭助剂。

26.以上微气泡速灭助剂的制备过程中,先将异辛醇、多环芳烃、矿物油混合,升温至50-80℃,由于上述组分的粘度较大,因此将其混合升温搅拌可以使其混合的更加均匀,然后将混合均匀的溶液降至20-30℃,再依次加入聚氧乙烯醚和柴油,最终得到的均匀混合溶液,即为微气泡速灭助剂。

27.第三方面,本发明实施例提供一种上述微气泡速灭助剂在消除石油产品气泡中的应用。

28.在可选的实施方式中,将微气泡速灭助剂用于消除柴油加氢反应中产生的气泡。

29.在可选的实施方式中,微气泡速灭助剂的用量为0.001-0.01%(体积分数)。

30.以下结合实施例对本发明的特征和性能作进一步的详细描述。

31.本发明实施例提供一种油基微气泡速灭助剂。本助剂在石油产品中具有较强的分散效果且表面张力和内聚力极低,能自发地在微气泡液膜表面铺展,使液膜表面张力极速降低、减薄液膜厚度直至液膜破裂。

32.本发明成分中不含腐蚀性或影响油品性质的物质,在加氢反应中可以通过专有的小型加料设备添加入反应装置后续的分离系统中,起到迅速消除微气泡的作用,保证装置长周期稳定运行。

33.为达到上述技术特点,本发明采用的技术方案是:

34.一种微气泡速灭助剂,包括以下重量份的组分:异辛醇10-40份、聚醚10-40份、柴油10-40份、多环芳烃3-6份和矿物油3-6份。

35.作为优选的实施方式,包括以下重量份的组分:异辛醇20-35份、聚醚15-35份、柴油15-30份、多环芳烃4-5份和矿物油4-5份。

36.以上使用的聚醚可以为本领域常见的聚醚,优选为聚氧乙烯醚。

37.同时,本发明实施例还提供一种上述微气泡速灭助剂的制备方法,包括以下步骤:

38.(1)以重量份数配置的原料包括10-40份异辛醇、10-40份聚氧乙烯醚、5-20份柴油组分、3-6份多环芳烃和3-6份矿物油;

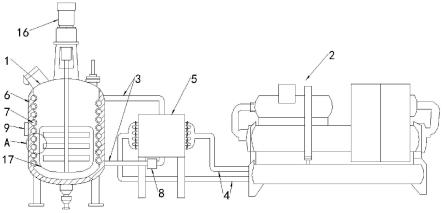

39.(2)制备:向反应釜依次投加异辛醇、多环芳烃、矿物油,升温至50-80℃,以30-60转/分钟速度搅拌,反应2-5小时,降温至20-30℃后,加入聚氧乙烯醚,搅拌反应5-10分钟,然后加入部分柴油组分,继续搅拌1-2小时,停止搅拌并自然降至室温,放置2-5小时后,在搅拌下加入剩余的柴油组分,搅拌均匀得到的液体混合物作为本发明的微气泡速灭助剂。

40.以上为本发明实施例提供的一种上述微气泡速灭助剂的制备方法,上述微气泡速灭助剂由以上方法制备但不仅限于上述制备方法。

41.实施例1

42.量取30ml异辛醇,5ml多环芳烃以及5ml矿物油,依次加入反应釜中。适当搅拌后,

将反应釜升温至50℃,以40转/分钟速度搅拌,反应时间2小时,降温至30度后,加入30ml聚氧乙烯醚,搅拌反应5分钟,然后加入10ml柴油组分,继续搅拌1小时,停止搅拌并自然降至室温。放置3小时后,在搅拌下加入20ml柴油组分,搅拌均匀,即得一种液体混合物。作为本发明的微气泡速灭助剂1。

43.实施例2

44.量取25ml异辛醇,5ml多环芳烃以及5ml矿物油,依次加入反应釜中。适当搅拌后,将反应釜升温至60℃,以40转/分钟速度搅拌,反应时间2小时,降温至30度后,加入35ml聚氧乙烯醚,搅拌反应5分钟,然后加入10ml柴油组分,继续搅拌2小时,停止搅拌并自然降至室温。放置3小时后,在搅拌下加入20ml柴油组分,搅拌均匀,即得一种液体混合物。作为本发明的微气泡速灭助剂2。

45.实施例3

46.量取20ml异辛醇,5ml多环芳烃以及5ml矿物油,依次加入反应釜中。适当搅拌后,将反应釜升温至80℃,以40转/分钟速度搅拌,反应时间5小时,降温至30度后,加入40ml聚氧乙烯醚,搅拌反应10分钟,然后加入10ml柴油组分,继续搅拌2小时,停止搅拌并自然降至室温。放置3小时后,在搅拌下加入20ml柴油组分,搅拌均匀,即得一种液体混合物。作为本发明的微气泡速灭助剂3。

47.实施例4

48.量取40ml异辛醇,6ml多环芳烃以及4ml矿物油,依次加入反应釜中。适当搅拌后,将反应釜升温至80℃,以40转/分钟速度搅拌,反应时间2小时,降温至30度后,加入20ml聚氧乙烯醚,搅拌反应5分钟,然后加入20ml柴油组分,继续搅拌1小时,停止搅拌并自然降至室温。放置3小时后,在搅拌下加入20ml柴油组分,搅拌均匀,即得一种液体混合物。作为本发明的微气泡速灭助剂4。

49.实施例5

50.量取10ml异辛醇,5ml多环芳烃以及5ml矿物油,依次加入反应釜中。适当搅拌后,将反应釜升温至80℃,以40转/分钟速度搅拌,反应时间2小时,降温至30度后,加入40ml聚氧乙烯醚,搅拌反应5分钟,然后加入20ml柴油组分,继续搅拌1小时,停止搅拌并自然降至室温。放置3小时后,在搅拌下加入20ml柴油组分,搅拌均匀,即得一种液体混合物。作为本发明的微气泡速灭助剂5。

51.对比例1

52.与实施例1的组成和制备方法相似,不同之处仅在于:异辛醇的含量为5ml,作为本发明的微气泡速灭助剂6。

53.对比例2

54.与实施例1的组成和制备方法相似,不同之处仅在于:异辛醇的含量为100ml,作为本发明的微气泡速灭助剂7。

55.对比例3

56.与实施例1的组成和制备方法相似,不同之处仅在于:未添加矿物油,作为本发明的微气泡速灭助剂8。

57.对比例4

58.与实施例1的组成和制备方法相似,不同之处仅在于:聚氧乙烯醚的含量为5ml,作

为本发明的微气泡速灭助剂9。

59.对比例5

60.与实施例1的组成和制备方法相似,不同之处仅在于:聚氧乙烯醚的含量为100ml,作为本发明的微气泡速灭助剂10。

61.对比例6

62.与实施例1的组成和制备方法相似,不同之处仅在于:将聚氧乙烯醚替换为聚氧丙烯醚,作为本发明的微气泡速灭助剂11。

63.对比例7

64.与实施例1的组成和制备方法相似,不同之处仅在于:未添加柴油与芳烃,作为本发明的微气泡速灭助剂12。

65.对比例8

66.采用相同剂量的市售有机硅消泡剂进行消泡试验,测试其微气泡消泡率与大气泡消泡率。

67.对比例9

68.采用相同剂量的市售聚醚类消泡剂进行消泡试验,测试其微气泡消泡率与大气泡消泡率。

69.将2l微界面强化加氢后的油品中滴加0.1ml微气泡速灭助剂进行消泡试验,试验结果见表2。

70.微气泡速灭助剂的微气泡速灭性能及大气泡消泡性能评价条件及评价结果如下:

71.实施例中对于微气泡消泡效果均采用微气泡消泡率来定义。即消泡后的气体量和消泡前的气体总量的百分比,通过测定消泡前后流体的密度来进行计算,计算公式如下:

[0072][0073]

其中,pt为消除微气泡后油品密度(100℃,kg/m3);

[0074]

p0为消除微气泡前油品密度(100℃,kg/m3);

[0075]

pj为基础油品密度(100℃,kg/m3)。

[0076]

实施例中对于大气泡消泡效果均采用消泡率来定义。即通过测定消泡前后的泡沫层高度来进行计算,计算公式如下:

[0077]

采用消泡率(ξ)来表示消泡剂的性能。计算公式如下:

[0078][0079]

其中,h1为加入微气泡速灭助剂前泡沫层最高高度(mm);

[0080]

h2为加入微气泡速灭助剂后泡沫层最低高度(mm)。

[0081]

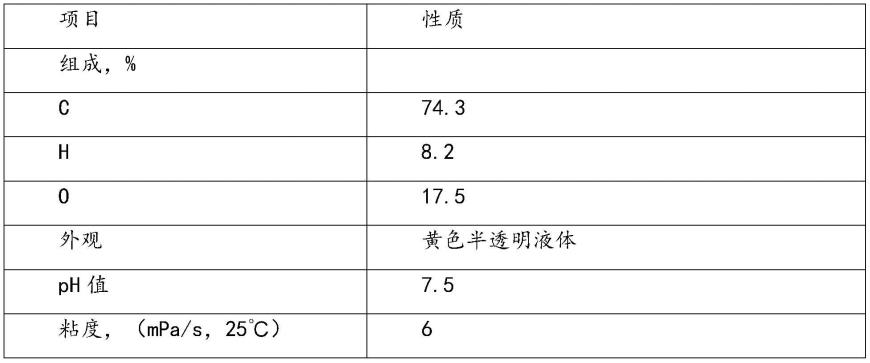

微气泡速灭助剂1的性质见表1。

[0082]

表1微气泡速灭助剂1的性质

[0083][0084][0085]

使用实施例、对比例的消泡结果如以下表2所示。

[0086]

表2消泡评价结果

[0087] 助剂编号微气泡消泡率%大气泡消泡率%实施例1微气泡速灭助剂190.295.5实施例2微气泡速灭助剂288.996.2实施例3微气泡速灭助剂380.693.2实施例4微气泡速灭助剂480.592.0实施例5微气泡速灭助剂578.094.1对比例1微气泡速灭助剂620.490.0对比例2微气泡速灭助剂766.586.8对比例3微气泡速灭助剂878.990.8对比例4微气泡速灭助剂945.391.1对比例5微气泡速灭助剂1065.289.1对比例6微气泡速灭助剂1188.992.7对比例7微气泡速灭助剂1270.388.0对比例8市售有机硅类消泡剂38.294.2对比例9市售聚醚类消泡剂42.495.9

[0088]

对本发明实施例和对比例的结果进行分析,从以上的表2可以看出,与市售常规的消泡剂相比,使用本发明实施例提供的消泡剂不仅能可以有效消除产品油中的微气泡,而且对于产品中正常的大气泡同样具有较好的消泡与抑泡作用。

[0089]

同时,异辛醇和聚氧乙烯醚作为微气泡速灭助剂的主要成分,在消除微气泡方面起到了决定性作用。添加量过少会严重影响消泡性能,但添加量过多会影响其余组分份额,对消泡性能产生少量影响。对聚氧乙烯醚和聚氧丙烯醚性能进行了对比,聚氧乙烯醚消泡

性能较聚氧丙烯醚更好,证实聚氧乙烯醚为优选聚醚类添加物。同时对矿物油、柴油、芳烃等其余组分进行了考察,上述组分对消泡性能均有或大或小的影响,为微气泡速灭助剂中不可或缺的部分。通过对实施例和对比例的测试,从测试结果上证明本发明的助剂的组分和含量是优选的。

[0090]

综上,本发明实施例提供了一种微气泡速灭助剂及其制备方法和应用。微气泡速灭助剂包括以下重量份的组分:异辛醇10-40份、聚醚10-40份、柴油10-40份、多环芳烃3-6份和矿物油3-6份。所提供的微气泡速灭助剂不含腐蚀性或影响油品性质的物质,也不含硅等对加氢反应催化剂具有较大影响的物质,添加后不影响石油产品的性质。使用上述的助剂不仅可以有效消除产品油中的微气泡,对于产品中正常的大气泡同样具有较好的消泡与抑泡作用,同时,具有加剂量小、消除微气泡速率快、对不同油品适应性强等效果。

[0091]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。