1.本发明涉及一种用于采用氢燃料的发电装置的高分子燃料电池隔板用不锈钢及其制备方法,更详细地,涉及如下的高分子燃料电池隔板用不锈钢及其制备方法,即,在用于产生电的堆栈的阳极和阴极等部件的不锈钢表面,采用基于湿法加工的表面改性技术,使其具有耐蚀性及导电性、不产生水分凝结现象。

2.并且,本发明涉及如下的高分子燃料电池隔板用不锈钢及其制备方法,即,作为并非采用涂覆方法或钝态处理方法而是基于化学方法的表面改性的技术,其具有电气、化学及物理稳定性,并具有优秀的耐久性。

背景技术:

3.氢燃料电池是环保发电系统,代替化石燃料,减少大气污染,作为通过水电解方法产生氢和氧的方法的逆方向,采用氢和大气中的氧来产生水和电能。在燃料电池中,尤其是高分子燃料电池(proton exchange membrane fuel cell,pemfc)具有工作温度低至60~80℃且高能效等优点。

4.这种高分子燃料电池由高分子电解质膜、电极、气体扩散层(gdl)及隔板组成。用于高分子燃料电池中的隔板是形成有能够使氢气和氧气流动通道的结构,起到隔开各个单位电池、膜电极(mea,membrane electrode assembly)的支撑体作用、提供能够使氢和氧流动的路径、起到传达所生成的能量的电流集电体的重要作用。

5.在采用氢气燃料发电的高分子燃料电池(proton exchange membrane fuel cell,pemfc)中,从燃料极(anode)供应的氢随着通过电解质层,解离为氢离子和电子,氢离子移动至空气极(cathode)与氧反应形成水,在电解质层中通过外部电路将电子转移至电储存装置(电池)来形成电,即,通过氢和氧的电化学反应产生电能。

6.这种高分子燃料电池由高分子电解质膜、电极、气体扩散层(gdl)及隔板组成。用于高分子燃料电池中的隔板是形成有能够使氢气和氧气流动通道的结构,起到隔开各个单位电池、膜电极(mea,membrane electrode assembly)的支撑体作用、提供能够使氢和氧流动的路径、起到传达所生成的能量的电流集电体的重要作用。

7.燃料电池隔板是指燃料极(anode)和空气极(cathode),可以使氢和氧发生电化学反应。因此,燃料电池隔板应具有良好的导电性,以方便电子的移动,应确保耐蚀性,以防止在阳极和阴极反应中发生腐蚀。并且,为了顺利排出通过氢和氧的电化学反应产生的水,降低表面张力,为防止水分的冷凝(水淹(flooding)现象),需要具有优秀的亲水性。

8.燃料电池隔板要求具有优秀的导热性和导电性、防止变形、不受振动或冲击破坏的机械强度、尺寸稳定性、耐化学性等,具有上述特征的有石墨、钛合金、导电性塑料、不锈钢等,金属电极板利用具有优秀的导热性及成型性、尺寸稳定性、耐蚀性为特征的不锈钢,在电极板形成涂层或导电性皮膜来赋予导电性。

9.碳(或石墨)类隔板具有气体或液体渗透度高、机械性强度和成型加工性不佳、加工费用高的缺点。与此相反,不锈钢隔板气体密封性优秀、导热性及导电性高,由于能够实

现薄板化,可确保轻量化及优秀的耐冲击性。并且,不锈钢隔板可以在冲压、临氢重整等的适用薄板成型工序时,以优秀的生产收率,具有可以实现降低隔板成本的优点。

10.由于上述优点,最近利用不锈钢作为高分子燃料电池的隔板的需求正在增加。不锈钢具有薄板化及成型性优秀的优点,但是,因不锈钢的表面形成的cr2o3钝态皮膜,导致接触电阻高,从而具有导电性低的缺点。

11.为改善上述缺点,而使用如下方法:在不锈钢上成型流路,制作隔板后,在最终工序中通过在燃料电池隔板的表面上涂覆au、pt、c等导电性物质来赋予导电性,由此提高导电性。

12.但是,由于在燃料电池隔板的制造费用中涂覆au、pt、c等导电性物质的工序的费用所占比重高,为了改善生产费用及收率,需要解决该问题。

13.不锈钢由包含铁和铬或铁和铬、镍的合金来炼钢,对于不锈钢的耐蚀性,可通过在钢的表面形成有铬(cr)结合的非常薄的铬氧化物层(cr2o3)来阻隔氧进入金属基质内部的方法获得优秀的耐蚀性。不锈钢的表面上形成的铬氧化物层(cr2o3)越牢固,耐蚀性越佳,但会出现氧化物层越牢固,导电性越下降的现象。

14.因为上述特征,隔板采用通过耐蚀性和导电性优秀的作为贵金属的金或铂金进行涂覆或碳涂覆的方法、经过不锈钢钝态处理后形成导电性皮膜的方法。

15.相关现有文献有韩国公开专利公报第10-2015-0074768号(公开日:2015.07.02),上述文献中记载了燃料电池用奥氏体不锈钢及其制备方法。

技术实现要素:

16.技术问题

17.本发明的目的在于,提供高分子燃料电池隔板用不锈钢及其制备方法,其用于燃料电池隔板,为了同时实现作为机械特性的耐蚀性和导电性,并非采用涂覆或形成导电性皮膜的方法,而是采用化学表面改性技术,来确保优秀的表面接触电阻。

18.并且,本发明的另一目的在于,提供高分子燃料电池隔板用不锈钢及其制备方法,其通过蚀刻方法去除炼钢及压延工序中产生的热氧化膜或在大气环境中形成的自然氧化膜,并采用化学表面改性技术,为了在1.0mpa压力下10~35mω

·

cm2的接触电阻和在高分子燃料电池的80℃的环境温度下及0.1n硫酸、2ppm氢氟酸混合溶液中去除15μa/cm2以下的高温动电位耐蚀性和水分冷凝现象,在接触角(水滴凝结)测试中具有30~70

°

的接触角。

19.解决问题的方案

20.为了实现上述目的,本发明实施例的高分子燃料电池隔板用不锈钢的特征在于,包含0.01重量百分比至0.08重量百分比的碳、0.3重量百分比至1.0重量百分比的硅、0.3重量百分比至2.0重量百分比的锰、15重量百分比至35重量百分比的铬、1.0重量百分比以下的铜、0.01重量百分比至0.05重量百分比的氮、0.3重量百分比以下的钛、0.3重量百分比以下的铌及余量铁和其它不可避免的杂质,通过表面改性处理,具有表面接触电阻为10~35mω

·

cm2的表面改性层,显示动电位耐蚀性1.0~15.0μa/cm2及接触角30~70

°

。

21.其中,上述不锈钢还可包含:0.14重量百分比以下的磷、0.03重量百分比以下的硫、0.004重量百分比以下的氢及0.007重量百分比以下的氧中的至少一种。

22.同时,上述表面改性处理包括:浸渍于脱脂溶液中的脱脂处理、用蚀刻溶液进行蚀

刻并用去污溶液进行去污处理的蚀刻处理及去污处理、浸渍于表面稳定化溶液中的表面稳定化处理。

23.为了实现上述目的,本发明实施例的高分子燃料电池隔板用不锈钢的制备方法的特征在于,包括如下的步骤:(a)准备不锈钢母材,其包含0.01重量百分比至0.08重量百分比的碳、0.3重量百分比至1.0重量百分比的硅、0.3重量百分比至2.0重量百分比的锰、15重量百分比至35重量百分比的铬、1.0重量百分比以下的铜、10重量百分比至25重量百分比的镍、0.01重量百分比至0.05重量百分比的氮、0.3重量百分比以下的钛、0.3重量百分比以下的铌及余量铁和其它不可避免的杂质,表面形成钝态皮膜;(b)将上述不锈钢母材的表面浸渍于脱脂溶液中进行脱脂处理;(c)对经过上述脱脂处理的不锈钢母材用蚀刻溶液进行蚀刻后,再用去污溶液进行去污处理;以及(d)经过上述蚀刻处理及去污处理的不锈钢母材用表面稳定化溶液进行表面稳定化处理;进行上述(d)步骤之后,通过表面改性处理,具有表面接触电阻为10至35mω

·

cm2的表面改性层。

24.其中,上述不锈钢母材还可包含:0.14重量百分比以下的磷、0.03重量百分比以下的硫、0.004重量百分比以下的氢及0.007重量百分比以下的氧中的至少一种。

25.在上述(b)步骤中,上述脱脂处理是在30~70℃的条件下,用脱脂溶液浸渍处理0.5~5分钟。

26.在上述(c)步骤中,在包含2.5~6.2mol的硫酸离子、0.1~2.0mol的硝酸离子及1.0~5.0mol的氟中的至少两种且升温至40~80℃的蚀刻溶液中浸渍0.2~2分钟来机械能上述蚀刻处理,在包含1.5~6.0mol的过氧化氢、1.0~4.0mol的氟及0.001~0.01mol的腐蚀抑制剂且升温至40~80℃的去污溶液中浸渍0.5~2分钟来进行上述去污处理。

27.在上述(d)步骤之后,还包括:(e)为了上述经过表面稳定化处理的不锈钢母材的稳定化,进行稳定化热处理。

28.上述稳定化热处理优选地在150~250℃的条件下进行1~10分钟。

29.发明的效果

30.本发明的高分子燃料电池隔板用不锈钢及其制备方法针对表面形成钝态皮膜的不锈钢母材,无侵蚀或无小孔腐蚀地进行表面钝态皮膜的改性,可确保表面接触电阻低、耐蚀性及耐湿性优秀的特性。

31.并且,本发明的高分子燃料电池隔板用不锈钢及其制备方法无需涂覆额外的贵金属或导电性物质的工序,亦可具有优秀的表面接触电阻及耐蚀性,无需额外的亲水性处理或涂覆,亦可具有优秀的表面湿润性。

附图说明

32.图1为示出本发明实施例的高分子燃料电池隔板用不锈钢的制备方法的工序流程图。

33.图2为说明实施例1~6及比较例1~9的多个试片的表面接触电阻的测量过程示意图。

34.图3为示出根据比较例1~3及比较例5制备的多个试片的动电位耐蚀性的测量结果的曲线图。

35.图4为示出根据实施例1~4制备的多个试片的动电位耐蚀性的测量结果的曲线

图。

36.图5为示出根据比较例1~3及比较例5制备的多个试片的接触角的图。

37.图6为示出根据实施例1~4制备的多个试片的接触角的图。

38.图7为示出根据实施例3、实施例5及比较例3制备的多个试片是否残留腐蚀产物(smut)的图。

39.图8为示出根据实施例1、实施例3及比较例1制备的多个试片的x射线光电子能谱(xps)分析结果的曲线图。

40.图9为示出利用根据实施例3、实施例6及比较例2制备的多个试片的单位电池的堆栈性能的评估结果的曲线图。

具体实施方式

41.本发明的优点及特征、以及其实现方法,参照附图和将要详细后述的实施例即可明确。但是,本发明并不限于以下公开的实施例,而是以互不相同的形态实现,本实施例只是确保本发明的公开完整,为了使本发明所属技术领域的普通技术人员完整地了解本发明的范畴而提供,本发明仅根据本发明要求保护范围的范畴而定义。在说明书中,同一附图标记表示同一结构要素。

42.以下,参照附图,对本发明优选实施例的高分子燃料电池隔板用不锈钢及其制备方法进行详细说明。

43.根据本发明实施例的高分子燃料电池隔板用不锈钢包含:0.01重量百分比至0.08重量百分比的碳、0.3重量百分比至1.0重量百分比的硅、0.3重量百分比至2.0重量百分比的锰、15重量百分比至35重量百分比的铬、1.0重量百分比以下的铜、0.01重量百分比至0.05重量百分比的氮、0.3重量百分比以下的钛、0.3重量百分比以下的铌及余量铁和其它不可避免的杂质,通过表面改性处理,在1.0mpa压力下,具有表面接触电阻为10~35mω

·

cm2的表面改性层。

44.并且,本发明实施例的高分子燃料电池隔板用不锈钢还可包含:0.14重量百分比以下的磷、0.03重量百分比以下的硫、0.004重量百分比以下的氢及0.007重量百分比以下的氧中的至少一种。

45.结果,本发明的实施例的高分子燃料电池隔板用不锈钢的动电位耐蚀性为15μa/cm2(在80℃下,0.1n硫酸、2ppm氢氟酸,sce)以下,更优选为1.0~15.0μa/cm2,在滴落3μl的水滴的情况下的接触角范围为70

°

以下,更优选为30~70

°

。

46.以下,说明包含在本发明实施例的高分子燃料电池隔板用不锈钢中的各成分的作用及其含量。

47.碳(c)

48.碳(c)是提高奥氏体不锈钢的强度的必需元素,优选地,以总重量的0.01重量百分比至0.08重量百分比的含量比添加。碳(c)的添加量小于0.01重量百分比的情况下,用于制备高纯度产品的精炼成本会上升。反之,碳(c)的添加量超过0.08重量百分比的情况下,杂质增加,存在加工性及韧性下降的问题。

49.硅(si)

50.硅(si)是脱氧有效元素,优选地,以总重量的0.3重量百分比至1.0重量百分比的

含量比添加。若硅(si)的添加量小于0.3重量百分比,则会产生精炼成本升高的问题。反之,若硅(si)的添加量超过1.0重量百分比,则存在材质硬化导致韧性、成型性下降的问题。

51.锰(mn)

52.锰(mn)是提高奥氏体稳定性的必需元素,优选地,以总重量的0.3重量百分比至2.0重量百分比的含量比添加。若锰(mn)的添加量小于0.3重量百分比,则难以确保作为目标的物性。反之,若锰(mn)的添加量超过2.0重量百分比,则存在因锰(mn)的过量添加而耐蚀性下降的问题。

53.铬(cr)

54.铬(cr)是燃料电池的工作环境中提高耐蚀性及抗氧化性的必需元素,优选地,以总重量的15重量百分比至35重量百分比的含量比添加。若铬(cr)的添加量小于15重量百分比,则在燃料电池的工作环境中难以确保适合的抗氧化性。反之,若铬(cr)的添加量超过35重量百分比,则存在因过量添加导致的制造成本上升、韧性下降的问题。

55.铜(cu)

56.铜(cu)是可替代高价的mo的经济型添加元素,可在燃料电池工作的酸性环境中增加耐小孔腐蚀性(pitting corrosion resistance)。但是,若过量添加,则可能会因铜的溶出,导致燃料电池的性能下降,本发明考虑这一点,将铜限制在不锈钢总重量的1.0重量百分比以下。

57.氮(n)

58.氮(n)是形成氮化物的元素,以填隙方式存在,如果含量过高,则虽然强度会上升,但不利于延伸率及屈服点延伸。因此,本发明中优选地限制氮含量比为占不锈钢总重量的0.01量百分比至0.05量百分比。

59.钛(ti)

60.钛(ti)虽然是使钢中的碳、氮形成碳氮化物的有效元素,但过量添加时韧性会下降。因此,本发明考虑这一点,将钛限制在不锈钢总重量的0.3重量百分比以下。

61.铌(nb)

62.铌(nb)与钛相同,虽然是使钢中的碳、氮形成碳氮化物的有效元素,但过量添加时韧性会下降。因此,本发明考虑这一点,将铌限制在不锈钢总重量的0.3重量百分比以下。

63.磷(p)、硫(s)

64.磷(p)不仅减少耐蚀性,还能减少韧性,因此本发明中将磷限制在不锈钢总重量的0.14重量百分比以下。

65.硫(s)形成mns,这种mns会成为腐蚀的起点,从而降低耐蚀性,因此本发明考虑这一点,将硫限制在不锈钢总重量的0.03重量百分比以下。

66.氢(h)、氧(o)

67.氢(h)及氧(o)是不可避免被添加的杂质,本发明中优选地分别严格限制在不锈钢总重量的0.004重量百分比以下及0.007重量百分比以下。

68.以下参照附图,对于本发明实施例的高分子燃料电池隔板用不锈钢的制备方法进行说明。

69.图1为示出本发明实施例的高分子燃料电池隔板用不锈钢的制备方法的工序流程图。

70.如图1所示,本发明实施例的高分子燃料电池隔板用不锈钢的制备方法包括:准备不锈钢母材的步骤s110、脱脂处理步骤s120、蚀刻处理及去污处理步骤s130及表面稳定化处理步骤s140。并且,本发明实施例的高分子燃料电池隔板用不锈钢的制备方法还可包括稳定化热处理步骤s150,上述稳定化热处理步骤s150不是必须要执行的,而是可根据需要省略。

71.准备不锈钢母材

72.在准备不锈钢母材的步骤s110中,包含0.01重量百分比至0.08重量百分比的碳、0.3重量百分比至1.0重量百分比的硅、0.3重量百分比至2.0重量百分比的锰、15重量百分比至35重量百分比的铬、1.0重量百分比以下的铜、0.01重量百分比至0.05重量百分比的氮、0.3重量百分比以下的钛、0.3重量百分比以下的铌及余量铁和其它不可避免的杂质且表面形成钝态皮膜的不锈钢母材。

73.并且,不锈钢母材还可包含:0.14重量百分比以下的磷、0.03重量百分比以下的硫、0.004重量百分比以下的氢及0.007重量百分比以下的氧中的至少一种。

74.在此情况下,钝态皮膜覆盖不锈钢母材的表面。这种钝态皮膜可由cr2o3组成。钝态皮膜可以形成于不锈钢母材的上部面或下部面;或者分别形成于上部面及下部面。

75.在此情况下,不锈钢母材具有薄板化及成型性优秀的优点,但由于形成在不锈钢母材的表面的cr2o3钝态皮膜,导致电阻高,从而具有导电性低的缺点。

76.通常,不锈钢母材的厚度可以为0.05~10mm,但不限于此。上述不锈钢母材由于形成在其表面的cr2o3钝态皮膜,导致在1.0mpa的压力下,具有200~500mω

·

cm2的高接触电阻。因此,为了将不锈钢母材用作燃料电池隔板,需要确保低的接触电阻。

77.脱脂处理

78.在脱脂处理步骤s120中,将不锈钢母材的表面浸渍于脱脂溶液中进行脱脂处理。

79.其中,脱脂处理的目的是为了去除附着在不锈钢母材表面的cr2o3钝态皮膜等有机物。上述脱脂处理没有明显的酸性溶液或中性溶液、碱溶液的区分,只要是可以去除不锈钢母材的压延工序中吸附的有机物的溶液,就可以不受限制地使用。

80.更优选地,脱脂溶液可利用0.1~3mol的包含氢氧化钠及氢氧化钾中的至少一种、0.01~2mol的硅酸盐、0.005~0.8mol的磷酸盐、0.02~3mol的碳酸盐、表面活性剂及乳化剂的物质。

81.在该步骤中,脱脂处理优选地在30~70℃脱脂溶液中浸渍处理0.5~5分钟。若脱脂处理的温度小于30℃或脱脂处理时间小于0.5分钟,则很可能无法完全去除附着在不锈钢母材的表面的有机物。反之,若脱脂处理温度超过70℃或脱脂处理时间超过5分钟,则可能仅增加制备成本而不进一步增加效果,因此不具有经济效益。

82.蚀刻处理及去污处理

83.在蚀刻处理及去污处理s130中,对经过脱脂处理的不锈钢母材用蚀刻溶液进行蚀刻后,再用去污溶液进行去污处理。

84.为了去除存在于不锈钢母材的表面的热及自然氧化膜,而采用蚀刻工序的情况下,会产生过量腐蚀反应产物(smut),此时,在外观上出现斑点和变色,会对接触电阻及耐蚀性、接触角产生不利影响。因此,需要将蚀刻工序和去污工序一起进行。

85.因存在于不锈钢母材的表面的热及自然氧化膜,在1.0mpa的压力下,表面接触电

阻为300mω

·

cm2以上,并且,以疏水性特征,接触角为75~100

°

。

86.在该步骤中,优选地,在包含2.5~6.2mol的硫酸离子、0.1~2.0mol的硝酸离子及1.0~5.0mol的氟中的至少两种且升温至40~80℃的蚀刻溶液中浸渍0.2~2分钟来进行蚀刻处理。

87.并且,优选地,在包含1.5~6.0mol的过氧化氢、1.0~4.0mol的氟及0.001~0.01mol的腐蚀抑制剂且升温至40~80℃的去污溶液中浸渍0.5~2分钟来进行去污处理。其中,可利用作为腐蚀抑制剂的苯并三唑(benzotriazole),但并不局限于此。

88.在该步骤中,在蚀刻厚度为0.2~5μm的情况下,存在于不锈钢母材的表面的氧化膜全部被去除,并赋予接触角呈30~70

°

的亲水性特征和10~35mω

·

cm2的接触电阻。在高浓度、80℃左右的高温情况下形成更多的蚀刻,在浓度低或温度低的情况下氧化膜无法被去除,致使接触电阻超过30mω

·

cm2。

89.如上所述,根据工序条件而产生过反应的情况下,可能由于蚀刻量的过多,产品的厚度会明显缩小,因此可能不具备作为燃料电池隔板的特征。

90.表面稳定化处理

91.在表面稳定化处理步骤s140中,对经过蚀刻处理及去污处理的不锈钢母材用表面稳定化溶液进行表面稳定化处理。

92.这种表面稳定化处理是在50~80℃的条件下,将经过蚀刻处理及去污处理的不锈钢母材浸渍于表面稳定化溶液中0.5~5分钟的方式实施,表面稳定化溶液包含2.7~13.8mol的硝酸盐、0.05~0.5mol的硫酸盐、表面活性剂及稳定剂。通常,在众所周知的钝态处理的情况下,由于氧化膜形成得致密,具有耐蚀性变好但接触电阻变高的特性,在氧化膜薄、多孔的情况下,出现接触电阻低但耐蚀性脆弱的特征。

93.与此相反,如本发明所述,若实施表面稳定化处理,可在不锈钢母材的表面形成厚度为数几~数十纳米(nm)的改性层,在保持低接触电阻的情况下,赋予优秀的耐蚀性。

94.这种表面稳定化处理,即,通过表面改性处理,本发明的不锈钢在1.0mpa的压力下,具有表面接触电阻为10~35mω

·

cm2的表面改性层。

95.稳定化热处理

96.在稳定化热处理步骤s150中,为了经过表面稳定化处理的不锈钢母材的稳定化,将进行稳定化热处理。

97.进行这种稳定化热处理的目的是在表面稳定化处理后,去除残存于不锈钢母材的表面的水分及为谋求表面改性层的稳定化。

98.为此,优选地,稳定化热处理是在150~250℃的等待条件下,进行1~10分钟。通过湿法表面处理而形成的表面改性层在大气环境中与氧持续反应,具有时效性的形成氧化物层,为了减少根据时效性的表面特性变化,通过热处理使活性化的表面改性层稳定下来。因此,能够在燃料电池要求的80℃的环境温度情况下,确保15μa/cm2(sce)以下的高温动电位耐蚀性。

99.根据上述过程(步骤s110~s150)制备的高分子燃料电池隔板用不锈钢可通过表面改性处理重构钝态皮膜,从而对表面进行改性,无需涂覆导电性物质,也能确保良好的表面接触电阻。

100.如上所述,在本发明中,通过表面改性处理去除不锈钢母材表面的钝态皮膜,进行

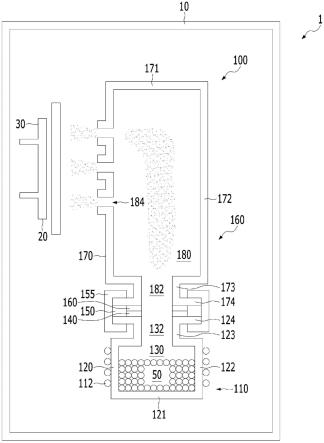

重构的改性工序,可确保作为燃料电池隔板而使用的低表面接触电阻、优秀的动电位耐蚀性及表面湿润性。

101.结果,本发明实施例的高分子燃料电池隔板用不锈钢,可通过表面改性处理,无需实施涂覆导电性物质的工序,在1.0mpa的压力下,表面接触电阻为35mω

·

cm2以下,满足高分子燃料电池隔板所需特性。

102.实施例

103.以下,通过本发明的优选实施例,详细说明本发明的结构及作用。但是,这是作为本发明的优选示例提供的,无论从什么意义上,都不能解释为对本发明的限制。

104.关于本说明书中未记载的内容,本发明所属技术领域的普通技术人员可充分地进行技术推测,因此,将说明对其的省略。

105.1.制备试片

106.比较例1

107.准备由0.05重量百分比的碳、0.6重量百分比的硅、1.1重量百分比的锰、21重量百分比的铬、0.4重量百分比的铜、0.03重量百分比的氮、0.2重量百分比以下的钛、0.1重量百分比的铌及余量铁组成且形成钝态皮膜的不锈钢母材,在进行碱脱脂后,不进行额外的表面处理,直接测量不锈钢母材。

108.比较例2

109.在根据比较例1制备的不锈钢母材上,以1μm厚度涂覆au,以制备试片。

110.比较例3

111.将根据比较例1制备的不锈钢母材浸渍于加热至30℃的4.7mol的硫酸、1.1mol的硝酸及2.1mol的氟(f-)混合溶液中60秒钟,实施表面改性,以制备试片。

112.比较例4

113.将根据比较例1制备的不锈钢母材浸渍于加热至30℃的4.7mol的硫酸、1.1mol的硝酸及2.1mol的氟(f-)混合溶液中60秒钟来进行蚀刻处理后,实施浸渍于加热至30℃的3.4mol的过氧化氢及2.1mol的氟(f-)混合溶液中60秒钟的去污工序,以制备试片。

114.比较例5

115.除在60℃蚀刻温度下进行浸渍以外,与比较例4相同的方法制备试片。

116.比较例6

117.将根据比较例1制备的不锈钢母材浸渍于加热至60℃的2.5mol的硫酸及4.1mol的氟(f-)混合溶液中60秒钟来进行蚀刻处理后,实施浸渍于加热至60℃的3.4mol的过氧化氢及2.1mol的氟(f-)混合溶液中60秒钟的去污工序,以制备试片。

118.比较例7

119.经过与比较例6相同的工序后,浸渍于加热至60℃的0.5mol的硫酸及10.4mol的硝酸混合溶液中100秒钟,以制备试片。

120.比较例8

121.在蚀刻工序中,除浸渍于加热至60℃的4.7mol的硫酸、1.1mol的硝酸及2.1mol的氟(f-)混合溶液中150秒钟以外,以与蚀刻后比较例7相同的工序制备试片。

122.比较例9

123.在蚀刻工序中,除浸渍于加热至60℃的6.2mol的硫酸、1.1mol的硝酸及2.1mol的

氟(f-)混合溶液中150秒钟以外,与蚀刻后比较例7以相同的工序制备试片。

124.实施例1

125.准备由0.05重量百分比的碳、0.6重量百分比的硅、1.1重量百分比的锰、21重量百分比的铬、0.4重量百分比的铜、0.03重量百分比的氮、0.2重量百分比以下的钛、0.1重量百分比的铌及余量铁组成且形成钝态皮膜的不锈钢母材,实施碱性脱脂,去除表面的有机物。

126.然后,浸渍于加热至60℃的4.7mol的硫酸、1.1mol的硝酸及2.1mol的氟(f-)混合溶液中60秒钟来实施蚀刻处理后,实施浸渍于加热至60℃的3.4mol的过氧化氢及2.1mol的氟(f-)混合溶液中60秒钟的去污工序后,浸渍于加热至60℃的0.5mol的硫酸及11.4mol的硝酸混合溶液中100秒钟,以制备试片。

127.实施例2

128.将与实施例1相同的方法制备的试片,在100℃温度中实施600秒钟稳定化热处理,以制备试片。

129.实施例3

130.将与实施例1相同的方法制备的试片,在200℃温度中实施120秒钟稳定化热处理,以制备试片。

131.实施例4

132.将与实施例1相同的方法制备的试片,在200℃温度中实施300秒钟稳定化热处理,以制备试片。

133.实施例5

134.在蚀刻工序中,除浸渍于加热至60℃的6.2mol的硫酸、1.1mol的硝酸及2.1mol的氟(f-)混合溶液中进行60秒钟蚀刻以外,与实施例1相同的方法制备的试片。

135.实施例6

136.将与实施例5相同的方法制备的试片,在200℃温度中实施120秒钟稳定化热处理,以制备试片。

137.2.物性评估

138.表1为示出根据实施例1~6及比较例1~9制备多个试片的工序条件,表2为示出根据实施例1~6及比较例1~9制备的多个试片的物性评估结果。

139.图2为说明实施例1~6及比较例1~9的多个试片表面接触电阻的测量过程示意图。

140.并且,图3为示出根据比较例1~3及比较例5制备的多个试片的动电位耐蚀性的测量结果的曲线图,图4为示出根据实施例1~4制备的多个试片的动电位耐蚀性的测量结果的曲线图。

141.并且,图5为示出根据比较例1~3及比较例5制备的多个试片的接触角的图,图6为示出根据实施例1~4制备的多个试片的接触角的图。

142.并且,图7为示出根据实施例3、实施例5及比较例3制备的多个试片是否残留腐蚀产物(smut)的图。

143.并且,图8为示出根据实施例1、实施例3及比较例1制备的多个试片的xps分析结果的曲线图,图9为示出利用根据实施例3、实施例6及比较例2制备的多个试片的单位电池的堆栈性能的评估结果的曲线图。

144.1)表面清洁度

145.用肉眼观察表面清洁度,当表面因腐蚀产物等残留而变色及用棉签擦拭时,若留有异物,则标记为x,若不存在异物,则标记为o。

146.2)小孔腐蚀稳定性

147.小孔腐蚀稳定性评估基准为经过表面改性后,若存在1μm以上的小孔腐蚀,则标记为x,若表面不存在浸蚀及小孔腐蚀,则标记为o。其中,在表面改性后,当不锈钢试片的表面产生浸蚀及小孔腐蚀时,在燃料电池运行环境下耐蚀性可能下降,因此表面改性后是否发生浸蚀及小孔腐蚀非常重要。

148.3)表面接触电阻

149.如图2所示,气体扩散层之间插入不锈钢(样品)后,在1.0mpa压力下测量电流,利用该方法分别测量表面改性处理后的接触电阻。

150.4)腐蚀电流

151.腐蚀电流利用可调电位器(potentiostat)的塔菲尔斜率(tafel slop)评估,在加热至80℃的0.1n硫酸、2ppm氢氟酸混合溶液中实施动电位评估,测量施加0.6v的电压时的腐蚀电流。

152.5)接触角

153.利用日本kyowa公司设备(型号dm700)测量接触角,在多个试片的表面滴落3μl的蒸馏水后,测量接触角。其中,当表面改性后不锈钢的表面接触角高时,燃料电池运行环境下因隔板表面冷凝的水而产生水淹(flooding)现象,导致水的排泄性下降,因反应气体的不均匀流动及扩散性抑制,引发电极内反应气体缺乏,成为降低燃料电池的性能的原因,因此实现低接触角的亲水性表面尤为重要。

154.6)厚度减少

155.表面改性后的厚度减少,将利用测微计测量表面改性前和后的试片厚度。当因过度的蚀刻反应产生材料的厚度减少时,导致约1000张以上层叠的隔板的紧固压下降,成为降低燃料电池性能的原因,因此在不减少厚度的前提下实现稳定的表面改性尤为重要。

156.7)堆栈评估

157.为评估隔板的性能,而按照隔板/gdl/mea/gdl/隔板顺序进行层叠来构成单位电池。隔板利用现有技术和实施例3及实施例6的隔板,比较了同一电池内的性能。

158.表1

[0159][0160]

表2

[0161][0162]

如表1~表2、图2~图7所示,根据实施例1~6中的试片获得表面不沾有异物的清洁表面、表面不产生小孔腐蚀的稳定的表面、表面不发生浸蚀(没有厚度变化)的稳定的表面。

[0163]

并且,根据实施例1~6中的试片,在1.0mpa的压力下,获得20mω

·

cm2以下的表面接触电阻,在模仿高分子燃料电池的严酷的工作环境的加热至60℃的0.1n硫酸、2ppm氢氟酸溶液中,在0.6v电压下,表现出15μa(sce)以下的腐蚀电流。

[0164]

反之,根据比较例3中的试片,没有观察到浸蚀及小孔腐蚀,但是蚀刻表面不均匀,可以确认表面残留着腐蚀产物,对于接触电阻、腐蚀电流、接触角起到非常不好的影响。在此情况下,如图5所示,根据比较例3中的试片,可确认到残留着腐蚀产物。

[0165]

并且,根据比较例4中的试片,为了去除比较例3中的试片上生成的腐蚀产物,实施了去污工序,虽然可以改善接触电阻,但未能完全去除表面的残留异物。

[0166]

并且,根据比较例5中的试片,在60℃的温度下实施蚀刻工序的结果,相对于比较例4中的试片,表面发生大量的腐蚀产物,即使实施去污工序,也无法完全去除表面残留异物。

[0167]

根据比较例6中的试片,观察到当复合混合液中不添加硝酸时,表面会产生小孔腐蚀。经观察,当添加硝酸时,可诱导全面反应,从而获得降低小孔腐蚀的效果。

[0168]

根据比较例7中的试片,可观察到通过表面稳定化工序耐蚀性有所改善。经观察,其暴露于高浓度的硝酸溶液中,可改善表面钝态性能。

[0169]

并且,根据比较例8及比较例9中的试片,当长时间暴露在蚀刻溶液中时,产生过量的腐蚀产物,因此可观察到材料表面的厚度从两面减少。当材料的厚度减少时,层叠1000片以上的隔板的紧固压下降,可能使燃料电池的性能下降,因过度的蚀刻无法得到想要的表面特性。

[0170]

如同实施例1及实施例2,本发明中提出的方法可通过湿法表面改性来制备满足高分子燃料电池所需的表面接触电阻、耐蚀性、接触角特性的燃料电池隔板用不锈钢,观察到可通过额外的热处理改善耐蚀性。

[0171]

但是,在实施例2的情况下,由于在连续制备工艺中效率低的工序时间,需要改善工序时间。

[0172]

在实施例3及实施例4的情况下,与实施例2相比,可通过提高工序温度,突破性地缩短工序时间。

[0173]

但是,当温度为300℃以上时,表面形成过厚的氧化层,降低接触电阻特性,因此,需将温度控制为小于300℃。

[0174]

并且,对比实施例3与实施例6,当蚀刻工序中硫酸浓度高时,观察到热处理后表面接触电阻升高。根据判断,这是暴露在高浓度硫酸时因过度的蚀刻量在不稳定的表面进行热处理时,生成相对多的氧化层,从而使接触电阻升高。

[0175]

一方面,如图8所示,对比比较例1与实施例1观察到经过湿法表面处理后,在表面顶层含氧量减少约15%,铬的含量增加15%。可确认到在蚀刻工序中去除表面的氧化层再生成自然氧化膜,致使表面的铬氧化物含量提高。

[0176]

并且,对比实施例1与实施例3可确认到在湿法表面处理后,铬的含量减少约15%。这应该是在热处理工序中因铁氧化致使表面组成比提高。由此可确认根据本发明中提出的方法在去除作为降低表面接触电阻的要素的表面氧化层并进行重构的过程中,通过实现表面的改性,来改善接触电阻。

[0177]

在上述实验中,在本发明的组成范围内的不锈钢的表面改性方法中,确认到针对

硫酸、硝酸及氟的复合混合溶液中的蚀刻工序、在过氧化氢及氟的混合溶液中的去污工序和在硫酸及硝酸混合溶液中的表面稳定化工序中溶液的温度、组成等条件对表面接触电阻、耐蚀性、接触角特性起着重要作用。

[0178]

因此,通过不锈钢母材的钝态皮膜改性处理,可确保低接触电阻、低腐蚀电流、低接触角,可通过控制cr、fe、o元素的组成比来对钝态层进行改性,生产出适合高分子燃料电池隔板用的不锈钢。

[0179]

一方面,如图9所示,根据现有技术(比较例2)和本发明的实施例3及实施例6,示出对于使用不锈钢的单位电池的性能评估结果。

[0180]

从图9的堆栈评估结果中可得知,在不锈钢母材涂覆1μm厚度的ag的比较例2(现有技术)中的试片与利用本发明的实施例3及实施例6中的多个试片的单位电池之间基本没有性能差异。

[0181]

以上,虽然以本发明的实施例为中心进行了说明,但是,本发明所属技术领域的普通技术人员可进行多种变更及变形。上述变更及变形可在不脱离本发明范畴的情况下均属于本发明。因此,本发明的保护范围应根据发明要求保护范围来判断。

[0182]

附图标记的说明

[0183]

s110:准备不锈钢母材;

[0184]

s120:脱脂处理;

[0185]

s130:蚀刻处理及去污处理;

[0186]

s140:表面稳定性处理;

[0187]

s150:稳定性热处理。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。