一种se电池碱刻蚀方法以及se电池

技术领域

1.本发明属于光伏技术领域,涉及一种se电池碱刻蚀方法以及se电池。

背景技术:

2.随着光伏技术的发展,大家对于太阳能电池的光电转换效率以及环境友好的要求不断提升。现有产线背面抛光工艺为硝酸/氢氟酸常规酸抛刻蚀工艺,面临如下问题:

①

因使用大量的硝酸,会产生大量的含n废液和废气,处理成本较高;

②

酸抛背面平整度较碱抛差,不利于后续钝化。

3.碱抛工艺,使用氢氧化钾体系,无氮排放问题,废液和废气处理成本大幅降低;碱抛能有效提升背面反射率,使更多的入射光反射回硅片体内被利用,降低透射光,从而有效提升电池短路电流,另外,碱抛背面平整度较酸抛更好,更利于背面的后钝化,有效提升开压,从而有效提升电池效率。

4.se工艺,可降低扩散层复合,可提高光线的短波响应,同时减少前金属电极与硅的接触电阻,使得短路电流、开路电压和填充因子都得到较好的改善,从而提高转换效率,被广泛用于太阳电池,非开口区域有扩散后的氧化层保护,但是开口区域氧化层被激光破坏,若背面采用碱刻蚀,即使正面未浸泡于碱刻蚀液中,因工艺需求高温条件,空气呈碱性,暴露在空气中的开口区域也会被腐蚀,pn结被破坏,造成漏电,绒面也被破坏,反而对效率没有贡献。现有的解决方法是se后,进行高温氧化,再进行链式去psg以及碱刻蚀,氧化设备、设备间的转接自动化、工装夹具昂贵,工序复杂。

5.因此,在本领域,期望开发一种工序简单、无需昂贵设备并且能够保证电池效率的碱刻蚀方法。

技术实现要素:

6.针对现有技术的不足,本发明的目的在于提供一种se电池碱刻蚀方法以及se电池。本发明的se电池碱刻蚀方法,方法简单,可实现se电池背面碱抛,同时保护正面开口区域,有效提升电池效率,无需额外的昂贵设备,操作简单,成本低。

7.为达到此发明目的,本发明采用以下技术方案:

8.一方面,本发明提供一种se电池碱刻蚀方法,所述方法依次包括背面去psg、正面氧化、背面碱刻蚀和去除正面氧化层的步骤,所述正面氧化为在背面去psg后的硅片正面覆盖酸液,而后在紫外灯管的照射下进行光催化氧化,在正面形成氧化层。

9.在本发明中,选择在背面去psg后进行正面氧化,并且使用在紫外灯管的照射下利用酸液进行光催化氧化在正面形成氧化层,从而使得背面psg能够完全去除,且正面形成的氧化层后续不被破坏。

10.优选地,所述硅片正面覆盖的酸液包括双氧水和盐酸。

11.优选地,以上喷淋的形式,在硅片正面覆盖酸液。

12.优选地,所述双氧水的浓度为5%~20%,例如5%、8%、10%、12%、14%、16%、

18%或20%。

13.优选地,所述盐酸的浓度为5%~20%,例如5%、8%、10%、12%、14%、16%、18%或20%。

14.在本发明的正面氧化步骤中,双氧水作为羟基自由基的来源,羟基自由基是目前氧化剂中氧化能力最强的,结合紫外灯管的照射,可以加速氧化膜的形成。

15.优选地,所述紫外灯管的功率为50~200w,例如50w、80w、100w、120w、150w、180w或200w。

16.优选地,所述光催化氧化的时间为100~300s,例如100s、130s、150s、180s、200s、230s、250s、280s或300s。

17.优选地,所述光催化氧化在室温下进行。

18.优选地,所述氧化层的厚度为1~5nm,例如1nm、1.5nm、2nm、2.5nm、3nm、3.5nm、4nm、4.5nm或5nm。如果氧化层的厚度太薄,则在背面碱刻蚀槽,氧化层容易被腐蚀,保护不住正面掺杂区域,如果氧化层的厚度太厚,则紫外灯的功率要求高,需要的工艺时间更长,消耗的化学品更多,且对设备有一定的破坏性。

19.优选地,所述背面去psg的步骤为:扩散后经过激光掺杂的硅片,以水上漂形式进入酸液中,实现背面去psg。

20.优选地,所述酸液为氢氟酸,氢氟酸的浓度1%~10%,例如1%、2%、3%、4%、5%、6%、7%、8%、9%或10%。

21.优选地,所述以水上漂形式进入酸液中后,处理时间为50~200s(例如50s、60s、80s、100s、130s、150s、180s或200s),处理温度为常温。

22.优选地,在所述实现背面去psg后,进行浸泡式溢流水洗,去除酸液及生成物。

23.优选地,所述正面氧化后,进行浸泡式溢流水洗,去除正面覆盖的酸液及生成物,并在正面形成水膜。

24.优选地,所述背面碱刻蚀以水上漂的形式进行碱刻蚀。

25.优选地,所述背面碱刻蚀使用的碱液为koh溶液或naoh溶液,浓度为1%~10%,例如1%、2%、3%、4%、5%、6%、7%、8%、9%或10%。

26.优选地,所述背面碱刻蚀的温度为50~70℃(例如50℃、55℃、60℃、65℃或70℃),时间为100~300s(例如100s、130s、150s、180s、200s、230s、250s、280s或300s)。

27.在背面碱刻蚀的过程中产生大量气泡,通过上滚轮或加入表面活性剂可防止漂片。

28.优选地,在背面碱刻蚀后进行浸泡式溢流水洗,去除碱液及生成物。

29.优选地,在所述浸泡式溢流水洗后利用碱液以浸泡式的形式进行后清洗。

30.在本发明中,所述后清洗以浸泡的形式,将背面碱刻蚀后的硅片浸入碱液中,去除硅片上的脏污。

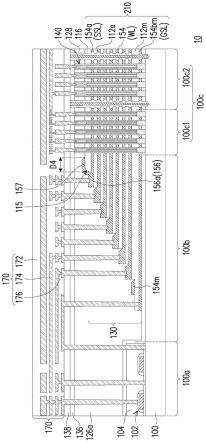

31.优选地,后清洗使用的碱液为浓度为0.5%~5%(例如0.5%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%或5%)的氢氧化钾和浓度为1%~5%(例如1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%或5%)的双氧水的混合液。

32.优选地,所述后清洗的温度为50~70℃(例如50℃、55℃、60℃、65℃或70℃),时间为100~300s(例如100s、130s、150s、180s、200s、230s、250s、280s或300s)。

33.优选地,在后清洗后进行浸泡式溢流水洗,去除碱液及生成物。

34.优选地,所述去除正面氧化层以浸泡的形式,将后清洗后的硅片浸入酸液中,去除表面氧化层。

35.优选地,去除正面氧化层使用的酸液包括浓度为5%~20%(例如5%、8%、10%、12%、14%、16%、18%或20%)的氢氟酸。

36.优选地,去除正面氧化层使用的酸液还包括浓度为5%~20%(例如5%、8%、10%、12%、14%、16%、18%或20%)的盐酸,使得效果更好。

37.优选地,所述将后清洗以及浸泡式溢流水洗后的硅片浸入酸液中的时间为100~200s,例如100s、130s、150s、180s或200s。

38.优选地,所述去除正面氧化层后进行浸泡式溢流水洗,去除酸液及生成物,而后烘干,得到se背面碱刻蚀片。

39.优选地,本发明所述se电池碱刻蚀方法使用链式槽设备,依次包括背面去psg槽(01槽)、水槽(02槽)、酸液槽(03槽)、正面氧化槽(04槽)、水槽(05槽)、背面碱刻蚀槽(06槽)、水槽(07槽)、碱液槽(08槽)、水槽(09槽)、去除正面氧化层槽(10槽)、水槽(11槽)和烘干槽(12槽)。

40.优选地,所述se电池碱刻蚀方法具体包括以下步骤:

41.(1)扩散后经过激光掺杂的硅片,通过螺纹下滚轮进入01槽酸液1中,以水上漂形式,液面刚好接触到硅片背面,实现背面去psg;所述酸液1为氢氟酸,浓度1%~10%,处理时间50~200s,处理温度为常温;

42.(2)在02水槽中进行浸泡式溢流水洗,去除酸液1及生成物;

43.(3)上述硅片通过螺纹下滚轮进入03槽中,以上喷淋的形式,在硅片正面均匀覆盖一层酸液2;所述酸液2为浓度为5%~20%的双氧水和浓度为5%~20%的盐酸;

44.(4)上述硅片通过螺纹下滚轮进入04槽中,实现正面(se面)氧化,正面在一根或多根紫外灯管的照射下,进行光催化氧化,光催化氧化时间100~300s,温度为常温;该氧化层在1~5nm。

45.(5)在05水槽中进行浸泡式溢流水洗,去除酸液2及生成物,并在正面形成水膜进一步保护正面;

46.(6)上述硅片通过螺纹上下滚轮进入06槽碱液1中,以水上漂的形式,实现背面碱刻蚀,其中所用碱液为koh溶液或者naoh溶液,浓度为1%~10%,处理温度为50~70℃,处理时间为100~300s;

47.(7)在07水槽中进行浸泡式溢流水洗,去除碱液1及生成物;

48.(8)上述硅片通过螺纹上下滚轮进入08槽碱液2中,以浸泡式的形式,实现后清洗,其中所述碱液2为浓度0.5%~5%的氢氧化钾和浓度1%~5%的双氧水,浸泡时间100~200s,温度为50℃~70℃;

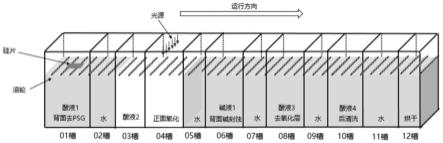

49.(9)在09水槽中进行浸泡式溢流水洗,去除碱液2及生成物;

50.(10)上述硅片通过螺纹上下滚轮进入10槽酸液3中,以浸泡式的形式,实现后清洗,去除表面氧化层,其中所述酸液3包括浓度5%~20%的氢氟酸和任选地浓度5%~20%的盐酸,浸泡时间100~200s,温度为常温;

51.(11)在11水槽中进行浸泡式溢流水洗,去除酸液3及生成物;

52.(12)在12烘干槽中烘干后,即可得到se背面碱刻蚀片。

53.另一方面,本发明提供一种se背面碱刻蚀片,所述se背面碱刻蚀片由如上所述的se电池碱刻蚀方法制备得到。

54.另一方面,本发明提供一种se电池,所述se电池包括如上所述的se背面碱刻蚀片。

55.相对于现有技术,本发明具有以下有益效果:

56.本发明的se电池碱刻蚀方法可实现se电池背面碱抛,同时保护正面开口区域,有效提升电池效率,无需额外的昂贵设备,操作简单,成本低。本发明可使用链式槽设备,各步骤处理连续,减少了在空气中暴露的时间,设备节省空间,工艺窗口大,工艺稳定性好。

附图说明

57.图1为本发明使用的链式槽设备的结构示意图。

58.图2为水上漂式滚轮示意图。

59.图3为浸泡式滚轮示意图。

具体实施方式

60.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

61.实施例1

62.在本实施例中,提供一种se电池碱刻蚀方法,其中使用的链式槽设备如图1所示,所述se电池碱刻蚀方法具体包括以下步骤:

63.(1)扩散后经过激光掺杂的硅片,通过螺纹下滚轮进入01槽酸液1中,以水上漂形式(水上漂式滚轮示意图如图2所示),液面刚好接触到硅片背面,实现背面去psg。所述酸液1为氢氟酸,浓度5%,处理时间为100s,处理温度为常温;

64.(2)在02水槽中进行浸泡式溢流水洗(浸泡式滚轮示意图如图3所示),去除酸液1及生成物;

65.(3)上述硅片通过螺纹下滚轮进入03槽中,以上喷淋的形式,在硅片正面均匀覆盖一层酸液2;所述酸液2为双氧水(浓度5%)和盐酸(10%);

66.(4)上述硅片通过螺纹下滚轮进入04槽中,实现正面(se面)氧化。正面在紫外灯管的照射下,进行光催化氧化,光催化氧化的时间120s,温度为常温,该氧化层厚度为1.5nm;

67.(5)在05水槽中进行浸泡式溢流水洗,去除酸液2及生成物,并在正面形成水膜进一步保护正面;

68.(6)上述硅片通过螺纹上下滚轮进入06槽碱液1中,以水上漂的形式,实现背面碱刻蚀,所用碱液为koh溶液,浓度5%,温度60℃,时间100s,反应产生大量气泡,通过上滚轮或加入表面活性剂可防止漂片;

69.(7)在07水槽中进行浸泡式溢流水洗,去除碱液1及生成物;

70.(8)上述硅片通过螺纹上下滚轮进入08槽碱液2中,以浸泡式的形式,实现后清洗,其中所述碱液2包括浓度1%的氢氧化钾和浓度2%的双氧水,浸泡时间150s,温度为60℃;

71.(9)在09水槽中进行浸泡式溢流水洗,去除碱液2及生成物;

72.(10)上述硅片通过螺纹上下滚轮进入10槽酸液3中,以浸泡式的形式,实现后清

洗,去除表面氧化层。所述酸液3包括氢氟酸(浓度10%)和盐酸(浓度10%),浸泡时间100s,温度为常温;

73.(11)在11水槽中进行浸泡式溢流水洗,去除酸液3及生成物;

74.(12)在12烘干槽中烘干后,即可得到se背面碱刻蚀片。

75.实施例2

76.在本实施例中,提供一种se电池碱刻蚀方法,其中使用的链式槽设备如图1所示,所述se电池碱刻蚀方法具体包括以下步骤:

77.(1)扩散后经过激光掺杂的硅片,通过螺纹下滚轮进入01槽酸液1中,以水上漂形式,液面刚好接触到硅片背面,实现背面去psg。所述酸液1为氢氟酸,浓度10%,处理时间为50s,处理温度为常温;

78.(2)在02水槽中进行浸泡式溢流水洗,去除酸液1及生成物;

79.(3)上述硅片通过螺纹下滚轮进入03槽中,以上喷淋的形式,在硅片正面均匀覆盖一层酸液2;所述酸液2为双氧水(浓度10%)和盐酸(5%);

80.(4)上述硅片通过螺纹下滚轮进入04槽中,实现正面(se面)氧化。正面在紫外灯管的照射下,进行光催化氧化,光催化氧化的时间200s,温度为常温,该氧化层厚度为2.5nm;

81.(5)在05水槽中进行浸泡式溢流水洗,去除酸液2及生成物,并在正面形成水膜进一步保护正面;

82.(6)上述硅片通过螺纹上下滚轮进入06槽碱液1中,以水上漂的形式,实现背面碱刻蚀,所用碱液为koh溶液,浓度1%,温度50℃,时间200s;

83.(7)在07水槽中进行浸泡式溢流水洗,去除碱液1及生成物;

84.(8)上述硅片通过螺纹上下滚轮进入08槽碱液2中,以浸泡式的形式,实现后清洗,其中所述碱液2包括浓度5%的氢氧化钾和浓度5%的双氧水,浸泡时间120s,温度为50℃;

85.(9)在09水槽中进行浸泡式溢流水洗,去除碱液2及生成物;

86.(10)上述硅片通过螺纹上下滚轮进入10槽酸液3中,以浸泡式的形式,实现后清洗,去除表面氧化层。所述酸液3包括氢氟酸(浓度5%)和盐酸(浓度5%),浸泡时间200s,温度为常温;

87.(11)在11水槽中进行浸泡式溢流水洗,去除酸液3及生成物;

88.(12)在12烘干槽中烘干后,即可得到se背面碱刻蚀片。

89.实施例3

90.在本实施例中,提供一种se电池碱刻蚀方法,所述se电池碱刻蚀方法具体包括以下步骤:

91.(1)扩散后经过激光掺杂的硅片,通过螺纹下滚轮进入01槽酸液1中,以水上漂形式,液面刚好接触到硅片背面,实现背面去psg。所述酸液1为氢氟酸,浓度1%,处理时间为200s,处理温度为常温;

92.(2)在02水槽中进行浸泡式溢流水洗,去除酸液1及生成物;

93.(3)上述硅片通过螺纹下滚轮进入03槽中,以上喷淋的形式,在硅片正面均匀覆盖一层酸液2。所述酸液2为双氧水(浓度20%)和盐酸(5%);

94.(4)上述硅片通过螺纹下滚轮进入04槽中,实现正面(se面)氧化。正面在紫外灯管的照射下,进行光催化氧化,光催化氧化的时间300s,温度为常温,该氧化层厚度为4.5nm;

95.(5)在05水槽中进行浸泡式溢流水洗,去除酸液2及生成物,并在正面形成水膜进一步保护正面;

96.(6)上述硅片通过螺纹上下滚轮进入06槽碱液1中,以水上漂的形式,实现背面碱刻蚀,所用碱液为naoh溶液,浓度10%,温度70℃,时间300s;

97.(7)在07水槽中进行浸泡式溢流水洗,去除碱液1及生成物;

98.(8)上述硅片通过螺纹上下滚轮进入08槽碱液2中,以浸泡式的形式,实现后清洗,其中所述碱液2包括浓度0.5%的氢氧化钾和浓度1%的双氧水,浸泡时间300s,温度为70℃;

99.(9)在09水槽中进行浸泡式溢流水洗,去除碱液2及生成物;

100.(10)上述硅片通过螺纹上下滚轮进入10槽酸液3中,以浸泡式的形式,实现后清洗,去除表面氧化层。所述酸液3包括氢氟酸(浓度20%)和盐酸(浓度5%),浸泡时间150s,温度为常温;

101.(11)在11水槽中进行浸泡式溢流水洗,去除酸液3及生成物;

102.(12)在12烘干槽中烘干后,即可得到se背面碱刻蚀片。

103.实施例4

104.在本实施例中,提供一种se电池碱刻蚀方法,所述se电池碱刻蚀方法具体包括以下步骤:

105.(1)扩散后经过激光掺杂的硅片,通过螺纹下滚轮进入01槽酸液1中,以水上漂形式,液面刚好接触到硅片背面,实现背面去psg。所述酸液1为氢氟酸,浓度10%,处理时间为200s,处理温度为常温;

106.(2)在02水槽中进行浸泡式溢流水洗,去除酸液1及生成物;

107.(3)上述硅片通过螺纹下滚轮进入03槽中,以上喷淋的形式,在硅片正面均匀覆盖一层酸液2。所述酸液2为双氧水(浓度10%)和盐酸(20%);

108.(4)上述硅片通过螺纹下滚轮进入04槽中,实现正面(se面)氧化。正面在紫外灯管的照射下,进行光催化氧化,光催化氧化的时间100s,温度为常温,该氧化层厚度为4nm;

109.(5)在05水槽中进行浸泡式溢流水洗,去除酸液2及生成物,并在正面形成水膜进一步保护正面;

110.(6)上述硅片通过螺纹上下滚轮进入06槽碱液1中,以水上漂的形式,实现背面碱刻蚀,所用碱液为koh溶液,浓度5%,温度60℃,时间100s;

111.(7)在07水槽中进行浸泡式溢流水洗,去除碱液1及生成物;

112.(8)上述硅片通过螺纹上下滚轮进入08槽碱液2中,以浸泡式的形式,实现后清洗,其中所述碱液2包括浓度5%的氢氧化钾和浓度5%的双氧水,浸泡时间200s,温度为70℃;

113.(9)在09水槽中进行浸泡式溢流水洗,去除碱液2及生成物;

114.(10)上述硅片通过螺纹上下滚轮进入10槽酸液3中,以浸泡式的形式,实现后清洗,去除表面氧化层。所述酸液3包括氢氟酸(浓度20%)和盐酸(浓度5%),浸泡时间100s,温度为常温;

115.(11)在11水槽中进行浸泡式溢流水洗,去除酸液3及生成物;

116.(12)在12烘干槽中烘干后,即可得到se背面碱刻蚀片。

117.实施例5

118.在本实施例中,提供一种se电池碱刻蚀方法,所述se电池碱刻蚀方法具体包括以下步骤:

119.(1)扩散后经过激光掺杂的硅片,通过螺纹下滚轮进入01槽酸液1中,以水上漂形式,液面刚好接触到硅片背面,实现背面去psg。所述酸液1为氢氟酸,浓度5%,处理时间为200s,处理温度为常温;

120.(2)在02水槽中进行浸泡式溢流水洗,去除酸液1及生成物;

121.(3)上述硅片通过螺纹下滚轮进入03槽中,以上喷淋的形式,在硅片正面均匀覆盖一层酸液2。所述酸液2为双氧水(浓度5%)和盐酸(10%);

122.(4)上述硅片通过螺纹下滚轮进入04槽中,实现正面(se面)氧化。正面在紫外灯管的照射下,进行光催化氧化,光催化氧化的时间150s,温度为常温,该氧化层厚度为2nm;

123.(5)在05水槽中进行浸泡式溢流水洗,去除酸液2及生成物,并在正面形成水膜进一步保护正面;

124.(6)上述硅片通过螺纹上下滚轮进入06槽碱液1中,以水上漂的形式,实现背面碱刻蚀,所用碱液为koh溶液,浓度5%,温度50℃,时间100s;

125.(7)在07水槽中进行浸泡式溢流水洗,去除碱液1及生成物;

126.(8)上述硅片通过螺纹上下滚轮进入08槽碱液2中,以浸泡式的形式,实现后清洗,其中所述碱液2包括浓度2.5%的氢氧化钾和浓度2.5%的双氧水,浸泡时间200s,温度为70℃;

127.(9)在09水槽中进行浸泡式溢流水洗,去除碱液2及生成物;

128.(10)上述硅片通过螺纹上下滚轮进入10槽酸液3中,以浸泡式的形式,实现后清洗,去除表面氧化层。所述酸液3包括氢氟酸(浓度5%)和盐酸(浓度20%),浸泡时间150s,温度为常温;

129.(11)在11水槽中进行浸泡式溢流水洗,去除酸液3及生成物;

130.(12)在12烘干槽中烘干后,即可得到se背面碱刻蚀片。

131.对比例1

132.本对比例与实施例1的区别仅在于,将步骤(3)和步骤(4)放在步骤(1)之前进行。

133.对比例2

134.本对比例与实施例1的区别仅在于,正面氧化后,氧化层的厚度为0.5nm,酸液2为双氧水(浓度5%)和盐酸(浓度10%),光催化时间40s。

135.对比例3

136.本对比例与实施例1的区别仅在于,正面氧化后,氧化层的厚度为8nm,酸液2为双氧水(浓度20%)和盐酸(浓度20%),光催化时间600s。

137.对比例4

138.本对比例与实施例1的区别仅在于,步骤(4)中不进行紫外灯管的照射。

139.对比例5

140.本对比例与实施例1的区别仅在于,步骤(3)的酸液中不包括双氧水。

141.对如上实施例和对比例制备得到的se背面碱刻蚀片制备成电池片,测试机对电池片进行电性能测试,测试结果如表1所示(其中voc代表开路电压,isc代表短路电流,ff代表填充因子,eff代表效率值)。

142.表1

[0143][0144][0145]

由表1可以看出,本发明实施例1-5制备的电池,掺杂区域保护性好,背面抛光平整度高,效率稳定。

[0146]

对比例1由于去psg在氧化层制备的后面,氢氟酸具有挥发性,使得正面的氧化保护层有一定程度上的破坏,ff偏低明显,造成效率偏低。

[0147]

对比例2由于氧化层太薄不足以阻挡碱腐蚀,掺杂区域pn结被破坏,使得三个参数都严重偏低,导致效率偏低。

[0148]

对比例3由于氧化层厚,效率上没有影响,但是需要的氧化条件高(紫外灯的功率高,照射时间长,药液浓度要求高),设备长期使用,槽体、零部件等会老化。

[0149]

对比例4由于没有灯照,氧化速率很慢,使得氧化层的厚度不足以阻挡碱腐蚀,掺杂区域pn结被破坏,使得三个参数都严重偏低,导致效率偏低。

[0150]

对比例5由于纯盐酸没有氧化能力,使得正面没有氧化保护层,掺杂区域pn结被破坏,使得三个参数都严重偏低,导致效率偏低。

[0151]

申请人声明,本发明通过上述实施例来说明本发明的工艺方法,但本发明并不局限于上述工艺步骤,即不意味着本发明必须依赖上述工艺步骤才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。