技术特征:

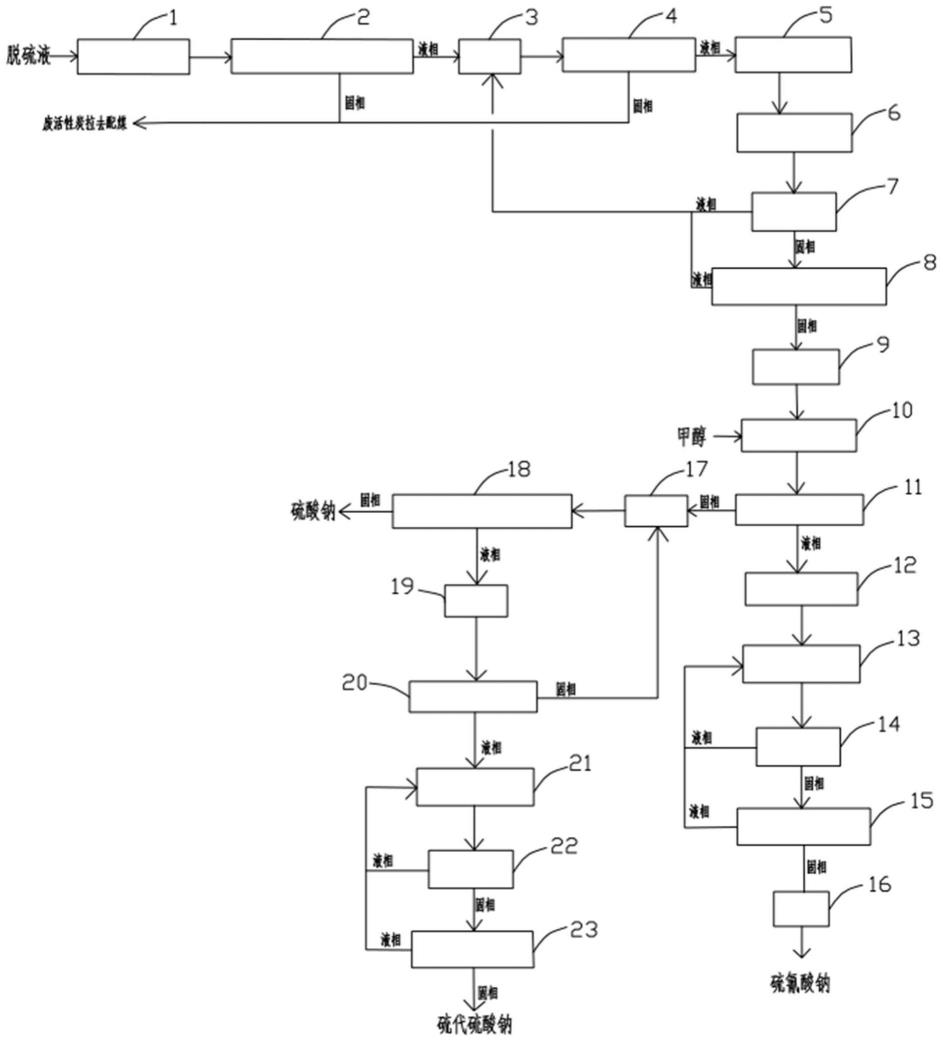

1.一种脱硫废液提取精盐连续生产工艺,其特征在于,包括如下步骤:1)粗盐提取及干燥将脱硫废液与活性炭置入第一静态混合器(1)中充分混合后进行离心分离,离心得到的液相通过第一陶瓷膜过滤器(4)过滤,过滤后得到的液相进行蒸发浓缩、结晶稠厚后再次离心分离,再次分离得到的固相经过干燥后得粗盐;2)硫氰酸钠的分离精制将步骤1)得到的粗盐与甲醇置入第二静态混合器(10)中进行溶解,溶解后经第二陶瓷膜过滤器(11)过滤,滤液进行蒸发浓缩、结晶稠厚后再离心分离,分离得到的固相经干燥得硫氰酸钠;3)硫酸钠的分离精制步骤2)中第二陶瓷膜过滤器(11)过滤得到的滤渣用95℃冷凝水反冲洗得到固液混合物,将固液混合物进行离心分离,分离得到的固相即为硫酸钠;4)硫代硫酸钠的分离精制将步骤3)分离得到的液相再经第三陶瓷膜过滤器(20)进行过滤,滤液经结晶稠厚后再次离心分离,再次分离出来的固相即为硫代硫酸钠。2.根据权利要求1所述的一种脱硫废液提取精盐连续生产工艺,其特征在于,步骤1)中脱硫废液和活性炭经过第一文丘里抽射器(103)抽入第一静态混合器(1)内,抽射的负压为-40~-80kpa;优选的,步骤1)中第一静态混合器(1)的温度控制为60~80℃,操作压力控制在0.4~0.6mpag;优选的,步骤1)中蒸发浓缩为负压-60~-90kpa条件下进行,蒸发浓缩至55wt%~60wt%后送入结晶稠厚步骤;优选的,步骤1)中结晶稠厚采用循环水冷却,结晶稠厚时间为3小时。3.根据权利要求1所述的一种脱硫废液提取精盐连续生产工艺,其特征在于,步骤2)中溶解温度控制在30~50℃,操作压力控制在0.4~0.6mpag;优选的,步骤2)中蒸发浓缩为负压-60~-90kpa条件下进行,蒸发浓缩至55wt%~60wt%后送入结晶稠厚步骤;优选的,步骤2)中结晶稠厚采用循环水冷却,结晶稠厚时间为3小时;优选的,步骤2)中离心分离在惰性气体保护下进行;更优选的,步骤2)中离心分离在氮气保护下进行。4.根据权利要求1所述的一种脱硫废液提取精盐连续生产工艺,其特征在于,步骤1)中再次离心分离得到的液相返回步骤1)中的结晶稠厚步骤,步骤2)中离心分离得到的液相返回结晶稠厚步骤,步骤4)中离心分离得到的液相返回步骤4)中的结晶稠厚步骤;优选的,步骤4)中的结晶稠厚采用循环水冷却,结晶稠厚时间为22小时。5.根据权利要求1所述的一种脱硫废液提取精盐连续生产工艺,其特征在于,步骤4)中经第三陶瓷膜过滤器(20)过滤后的固相返回步骤3)中的反冲洗步骤。6.根据权利要求1所述的一种脱硫废液提取精盐连续生产工艺,其特征在于,第一陶瓷膜过滤器(4)、第二陶瓷膜过滤器(10)和第三陶瓷膜过滤器(20)均设置有多台,当陶瓷膜过

滤器前后压差大于0.2mpa时,切换陶瓷膜过滤器使用。7.根据权利要求1所述的一种脱硫废液提取精盐连续生产工艺,其特征在于,步骤1)、步骤2)、步骤3)中离心转速控制为2000~3000rpm,步骤4)中离心转速控制为1400~2200rpm。8.一种脱硫废液提取精盐连续生产系统,其特征在于,包括通过管路相连的粗盐提取干燥单元、硫氰酸钠分离精制单元、硫酸钠分离单元和硫代硫酸钠分离精制单元;所述粗盐提取干燥单元包括脱硫液罐(101)、活性炭罐(102)、第一文丘里抽射器(103)、第一静态混合器(1)、第一螺旋卸料沉降离心机(2)、清液罐(3)、第一陶瓷膜过滤器(4)、第一多效蒸发器(5)、第一结晶稠厚器(6)、第一离心分离装置及桨叶干燥机(9),脱硫液罐(101)出料口和活性炭罐(102)的出料口均连接第一文丘里抽射器(103)的入料口,第一文丘里抽射器(103)的出料口连接第一静态混合器(1)的入料口,第一静态混合器(1)的出料口连接第一螺旋卸料沉降离心机(2)的入料口,第一螺旋卸料沉降离心机(2)的液相出口连接清液罐入料口,清液罐(3)出料口连接第一陶瓷膜过滤器(4)的入料口,第一陶瓷膜过滤器(4)的液相出口连接第一多效蒸发器(5)的入料口,第一多效蒸发器(5)的出料口连接第一结晶稠厚器(6)的入料口,第一结晶稠厚器(6)的出料口连接第一离心分离装置的入料口,第一离心分离装置的固相出口连接桨叶干燥机(9)入料口,桨叶干燥机(9)的出料口连接硫氰酸钠分离精制单元;所述硫氰酸钠分离精制单元包括甲醇罐(104)、第二文丘里抽射器(105)、第二静态混合器(10)、第二陶瓷膜过滤器(11)、第二多效蒸发器(12)、第二结晶稠厚器(13)、第二离心分离装置和烘干机(16),甲醇罐(104)出料口和桨叶干燥机(9)出料口均连接第二文丘里抽射器(105)的入料口,第二文丘里抽射器(105)的出料口连接第二静态混合器(10)的入料口,第二静态混合器(10)的出料口连接第二陶瓷膜过滤器(11)的入料口,第二陶瓷膜过滤器(11)的液相出口连接第二多效蒸发器(12)的入料口,第二多效蒸发器(12)的出料口连接第二结晶稠厚器(13)的入料口,第二结晶稠厚器(13)的出料口连接第二离心分离装置的入料口,第二离心分离装置的固相出口连接烘干机(16);所述硫酸钠分离单元包括溶解罐(17)和第三螺旋卸料沉降离心机(18),第二陶瓷膜过滤器(11)的固相出口连接溶解罐(17)的入料口,溶解罐(17)的出料口连接第三螺旋卸料沉降离心机(18)的入料口;所述硫代硫酸钠分离精制单元包括滤液罐(19)、第三陶瓷膜过滤器(20)、第三结晶稠厚器(21)和第三离心分离装置,第三螺旋卸料沉降离心机(18)的液相出口连接滤液罐(19)的入料口,滤液罐(19)的出料口连接第三陶瓷膜过滤器(20)的入料口,第三陶瓷膜过滤器(20)的液相出口连接第三结晶稠厚器(21)的入料口,第三结晶稠厚器(21)的出料口连接第三离心分离装置的入料口。9.根据权利要求8所述的一种脱硫废液提取精盐连续生产系统,其特征在于,第一多效蒸发器(5)包括第一多效分离器(501)、第一循环泵(502)和第一多效加热器(503),第一陶瓷膜过滤器(4)的液相出口与第一多效分离器(501)的液相出口合并后连接第一循环泵(502)的入料口,第一循环泵(502)的出料口连接第一多效加热器(503)的入料口和第一结晶稠厚器(6)的入料口,第一多效加热器(503)的出料口连接到第一多效分离器(501)内;优选的,第二多效蒸发器(12)包括第二多效分离器(121)、第二循环泵(122)和第二多效加热器(123),第二陶瓷膜过滤器(11)的液相出口与第二多效分离器(121)的液相出口合

并后连接第二循环泵(122)的入料口,第二循环泵(122)的出料口连接第二多效加热器(123)的入料口和第二结晶稠厚器(13)的入料口,第二多效加热器(123)的出料口连接到第二多效分离器(121)内。10.根据权利要求8所述的一种脱硫废液提取精盐连续生产系统,其特征在于,第一离心分离装置包括第一旋流器(7)和第二螺旋卸料沉降离心机(8),第一结晶稠厚器(6)的出料口连接第一旋流器(7)的入料口,第一旋流器(7)的固相出口连接第二螺旋卸料沉降离心机(8)的入料口,第二螺旋卸料沉降离心机(8)的固相出口连接桨叶干燥机(9)的入料口,第一旋流器(7)的液相出口和第二螺旋卸料沉降离心机(8)的液相出口一并连接到清液罐(3)内;优选的,第二离心分离装置包括第二旋流器(14)和离心力卸料离心机(15),第二结晶稠厚器(13)的出料口连接第二旋流器(14)的入料口,第二旋流器(14)的固相出口连接离心力卸料离心机(15)的入料口,离心力卸料离心机(15)的固相出口连接烘干机(16)的入料口,第二旋流器(14)的液相出口和离心力卸料离心机(15)的液相出口一并连接到第二结晶稠厚器(13)内;优选的,第三离心分离装置包括第三旋流器(22)和活塞推料离心机(23),第三结晶稠厚器(21)的出料口连接第三旋流器(22)的入料口,第三旋流器(22)的固相出口连接活塞推料离心机(23)的入料口,第三旋流器(22)的液相出口和活塞推料离心机(23)的液相出口一并连接到第三结晶稠厚器(21)内;优选的,第三陶瓷膜过滤器(20)的固相出口连接到溶解罐(17)内。

技术总结

本发明涉及煤化工生产技术领域,具体涉及一种脱硫废液提取精盐连续生产工艺及系统,该工艺包括粗盐提取及干燥、硫氰酸钠的分离精制、硫酸钠的分离和硫代硫酸钠的分离精制四个步骤,该系统包括通过管路相连的粗盐提取干燥单元、硫氰酸钠分离精制单元、硫酸钠分离单元和硫代硫酸钠分离精制单元四个单元。本发明用连续生产代替原来手动人工操作的模式,达到了节省劳动强度、减少操作人数的目的,钠盐的回收率高、稳定性好,充分利用了废液资源,有利于环境保护,工艺简单,设备小,回收成本低,便于推广应用。推广应用。

技术研发人员:何相君 张五洲 臧未一 钱利军 马海波 许浙娜

受保护的技术使用者:宁波中科远东催化工程技术有限公司

技术研发日:2022.03.23

技术公布日:2022/6/7

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。