1.本发明涉及电池极片表面加工技术领域,特别是一种高倍率电池极片表面微结构制作方法及装置。

背景技术:

2.锂离子电池中,提高能量密度成为发展锂离子的重要方向,电极工程方面,制备高涂布量的超厚极片是提升电池比能量的一个最直接的办法,而厚极片中锂离子在电解液中的迁移阻力增加是影响倍率特性的主要原因,特别是当电解液能够浸润的深度小于极片的厚度或与极片厚度相差不大时,锂离子在极片内的扩散过程受限,电解液通道成为影响电化学过程的主要因素;

3.cn113224260a公开了一种高倍率锂电池结构及实现方法,该技术方案通过在集流体表面涂覆活性材料涂层,并在图层表面成形有微通道,以增大电解液与活性材料涂层的接触面积和接触效率;但该方案需要在集流体上首先涂覆一层活性材料图层,增加了成本及效率;而且在涂有活性材料图层后,会增加厚度,减少了锂电池的体积容量;若活性材料层的粘合度不高,有脱落的风险。

4.鉴于上述情况,有必要对现有的电池极片加工方式加以改进,使其能够适应现在对电池极片使用的需要。

技术实现要素:

5.由于现有对于锂离子电池结构以及电池极片的结构方式使用效果不佳,不能满足我们的使用需求,因此我们在现有技术缺陷的基础上设计了一种一种高倍率电池极片表面微结构制作方法及装置,成本低,锂电池的容积大,使用效果好。

6.实现上述目的本发明的技术方案为,一种高倍率电池极片表面微结构制作方法,包括以下工作步骤:

7.步骤一:金属箔上涂敷有电池浆料,通过干燥、辊压后得到电池极片;

8.步骤二:利用激光器对电池极片进行激光加工,在涂层表面快速扫描,激光汽化表面胶膜,生成大量微型微米结构,电解液可以快速渗透到涂层衬料中,可大大提高渗透数率和渗透接触表面积。

9.对本技术方案的进一步补充,所述激光器为高频脉冲激光器。

10.对本技术方案的进一步补充,所述激光器加工的使用参数为:波长300-1100nm;频率:20khz-1mhz;脉宽:10ps-120ns;功率:100w-1000w;f-θ扫描透镜可根据极片材料宽度选择f=254-650mm;扫描速度:1000mm/s-50000mm/s。

11.对本技术方案的进一步补充,所述步骤二中的微型微米结构深度≤5us。

12.对本技术方案的进一步补充,包括多个激光加工设备、设置于激光加工设备一侧的吸尘设备、设置于激光加工设备一侧的过辊。

13.对本技术方案的进一步补充,所述激光加工设备包括高频脉冲激光器、激光扫描

头、f-θ扫描透镜;

14.对本技术方案的进一步补充,所述微型微米结构为成型在活性材料涂层表面胶膜的沟槽。

15.对本技术方案的进一步补充,所述沟槽为多条平行沟槽、井字形沟槽、同心圆环沟槽或螺旋沟槽。

16.对本技术方案的进一步补充,所述沟槽呈v型、圆弧形、矩形或梯形。

17.对本技术方案的进一步补充,所述微型微米结构为成型在活性材料涂层表面胶膜的凹孔或盲孔,所述凹孔或盲孔呈v型、圆弧形、矩形或梯形。

18.其有益效果在于,在极片表面的涂层胶膜上上形成一些微型微米结构,电解液可以沿着这些通道渗透到更深的地方,电解液可以快速渗透到涂层衬料中,可大大提高渗透数率和渗透接触表面积,在充放电过程中才能更好地发挥活性物质的作用;同时,因为微型微米结构的存在,充放电过程中锂离子的动力学阻碍减少,运动路径更优,可以更快速地实现脱嵌和嵌入过程,从而能显著增强锂电池在高倍率下的充放电性能。

附图说明

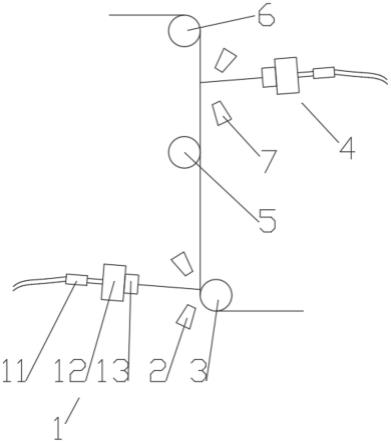

19.图1是本发明的整体结构示意图;

20.其中,1、第一激光加工设备;11、高频脉冲激光器;12、激光扫描头;13、f-θ扫描透镜;2、第一吸尘设备;3、第一过辊;4、第二激光加工设备;5、第二过辊;6、第三过辊;7、第二吸尘设备。

具体实施方式

21.由于现有对于锂离子电池结构以及电池极片的结构方式使用效果不佳,不能满足我们的使用需求,因此我们在现有技术缺陷的基础上设计了一种一种高倍率电池极片表面微结构制作方法及装置,成本低,锂电池的容积大,使用效果好。

22.为了便于本领域技术人员对本技术方案更加清楚,下面将结合附图1详细阐述本发明的技术方案:

23.实现上述目的本发明的技术方案为,一种高倍率电池极片表面微结构制作方法,包括以下工作步骤:

24.步骤一:金属箔上涂敷有电池浆料,通过干燥、辊压后得到电池极片;

25.步骤二:利用激光器对电池极片进行激光加工,在涂层表面快速扫描,激光汽化表面胶膜,生成大量微型微米结构,电解液可以快速渗透到涂层衬料中,可大大提高渗透数率和渗透接触表面积。

26.对本技术方案的进一步补充,所述激光器为高频脉冲激光器11。

27.对本技术方案的进一步补充,所述激光器加工的使用参数为:波长300-1100nm;频率:20khz-1mhz;脉宽:10ps-120ns;功率:100w-1000w;f-θ扫描透镜13可根据极片材料宽度选择f=254-650mm;扫描速度:1000mm/s-50000mm/s。

28.对本技术方案的进一步补充,所述步骤二中的微型微米结构深度≤5us。

29.对本技术方案的进一步补充,包括多个激光加工设备、设置于激光加工设备一侧的吸尘设备、设置于激光加工设备一侧的过辊。

30.对本技术方案的进一步补充,所述激光加工设备包括高频脉冲激光器11、激光扫描头12、f-θ扫描透镜13;

31.对本技术方案的进一步补充,所述微型微米结构为成型在活性材料涂层表面胶膜的沟槽。

32.对本技术方案的进一步补充,所述沟槽为多条平行沟槽、井字形沟槽、同心圆环沟槽或螺旋沟槽。

33.对本技术方案的进一步补充,所述沟槽呈v型、圆弧形、矩形或梯形。

34.对本技术方案的进一步补充,所述微型微米结构为成型在活性材料涂层表面胶膜的凹孔或盲孔,所述凹孔或盲孔呈v型、圆弧形、矩形或梯形。

35.工作原理:此设备外接于辊压设备之后,通过干燥、辊压后得到电池极片进入该装置,电池极片通过第一过辊3;第一激光加工设备1按照上述加工方法对电池极片的一面进行加工,第一吸尘设备2对激光加工时的粉尘进行收集,电池极片通过第二过辊5,第二激光加工设备4按照上述加工方法对电池极片的另一面进行加工,第二吸尘设备7对激光加工时的粉尘进行收集,电池极片通过第三过辊6,完成加工。

36.上述技术方案仅体现了本发明技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本发明的原理,属于本发明的保护范围之内。

技术特征:

1.一种高倍率电池极片表面微结构制作方法,其特征在于,包括以下工作步骤:步骤一:金属箔上涂敷有电池浆料,通过干燥、辊压后得到电池极片;步骤二:利用激光器对电池极片进行激光加工,在涂层表面快速扫描,激光汽化表面胶膜,生成大量微型微米结构,电解液可以快速渗透到涂层衬料中,可大大提高渗透数率和渗透接触表面积。2.根据权利要求1所述的一种高倍率电池极片表面微结构制作方法,其特征在于,所述激光器为高频脉冲激光器。3.根据权利要求2所述的一种高倍率电池极片表面微结构制作方法,其特征在于,所述激光器加工的使用参数为:波长300-1100nm;频率:20khz-1mhz;脉宽:10ps-120ns;功率:100w-1000w;f-θ扫描透镜可根据极片材料宽度选择f=254-650mm;扫描速度:1000mm/s-50000mm/s。4.根据权利要求1所述的一种高倍率电池极片表面微结构制作方法,其特征在于,所述步骤二中的微型微米结构深度≤5us。5.一种采用权利要求1-4任一项高倍率电池极片表面微结构制作方法的装置,其特征在于,包括多个激光加工设备、设置于激光加工设备一侧的吸尘设备、设置于激光加工设备一侧的过辊。6.根据权利要求5所述的一种高倍率电池极片表面微结构制作装置,其特征在于,所述激光加工设备包括高频脉冲激光器、激光扫描头、f-θ扫描透镜。7.根据权利要求6所述的一种高倍率电池极片表面微结构制作装置,其特征在于,所述微型微米结构为成型在活性材料涂层表面胶膜的沟槽。8.根据权利要求7所述的一种高倍率电池极片表面微结构制作装置,其特征在于,所述沟槽为多条平行沟槽、井字形沟槽、同心圆环沟槽或螺旋沟槽。9.根据权利要求7所述的一种高倍率电池极片表面微结构制作装置,其特征在于,所述沟槽呈v型、圆弧形、矩形或梯形。10.根据权利要求6所述的一种高倍率电池极片表面微结构制作装置,其特征在于,所述微型微米结构为成型在活性材料涂层表面胶膜的凹孔或盲孔,所述凹孔或盲孔呈v型、圆弧形、矩形或梯形。

技术总结

本发明公开了一种高倍率电池极片表面微结构制作方法及装置,方法包括以下工作步骤:步骤一:金属箔上涂敷有电池浆料,通过干燥、辊压后得到电池极片;步骤二:利用激光器对电池极片进行激光加工,在涂层表面快速扫描,激光汽化表面胶膜,生成大量微型微米结构,电解液可以快速渗透到涂层衬料中,可大大提高渗透数率和渗透接触表面积;本发明的有益效果,在极片表面的涂层胶膜上上形成一些微型微米结构,电解液可以沿着这些通道渗透到更深的地方,电解液可以快速渗透到涂层衬料中,大大提高渗透数率和渗透接触表面积,在充放电过程中能更好地发挥活性物质的作用;并且因为微型微米结构的存在,充放电过程中锂离子的动力学阻碍减少,运动路径更优。运动路径更优。运动路径更优。

技术研发人员:金朝龙

受保护的技术使用者:苏州天弘激光股份有限公司

技术研发日:2022.03.22

技术公布日:2022/6/7

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。