1.本发明属于纳米磁性材料技术领域,具体涉及一种改性纳米氧化物/高岭土包覆铁硅铝钒磁粉芯的制备方法。

背景技术:

2.金属软磁粉芯的制备通常由设计成分、制粉、粉末绝缘处理、添加粘结剂、润滑剂、压制成型和去应力退火几个部分组成。其中,粉末的绝缘处理对于金属磁粉芯的磁性能起着至关重要的作用,粉末经过绝缘包覆处理,提升了磁粉芯的电阻率,因此涡流损耗就会降低。除此之外,磁性能优异的金属磁粉芯还应有高的饱和磁化强度、良好的直流叠加性能、较高的磁导率和稳定的频率稳定性等等。因此一些电力电子行业趋向于使用金属磁粉芯,现已广泛应用于滤波器、反激变换器、电感器、变压器等电子设备中。

3.在已研发的软磁粉芯当中,铁硅铝磁粉芯具有较低的矫顽力,磁导率高,并且价格低廉,成为目前性价比最高的软磁粉芯。但是铁硅铝磁粉芯在工业生产上大量采用酸性溶液钝化工艺对铁硅铝磁粉芯进行包覆处理,产生的废液不仅不能循环利用,而且对环境有污染。研究人员为了降低环境污染,采用掺杂稀土元素或者和一些氧化物相结合工艺,改善钝化膜的结构,使得有害重金属残留量减少,虽然环境污染降低了,但是同时粉末颗粒的绝缘层厚度与此同时也增加了,导致磁粉颗粒间存在大量孔隙,使得磁粉芯的密度降低,磁粉芯单位体积内的磁性相减少,所以磁粉芯的磁导率和饱和磁感应强度都会降低;而且在粉末与绝缘剂搅拌的过程中,不能保证绝缘膜层均匀覆盖在粉末颗粒上,有些颗粒间会直接接触,不能把涡流阻断在磁粉颗粒内部,从而增加磁粉芯的涡流损耗。

4.考虑到以上情况,若能研发出一种清洁、环保的绝缘包覆工艺,而且绝缘膜致密性好、能均匀覆盖在磁粉颗粒上,磁粉颗粒间还能被某种物质在不降低磁粉芯磁性能的情况下填充满,磁粉芯的磁导率、饱和磁化强度、直流偏置性能提高,涡流损耗下降的高性能新型铁硅铝磁粉芯,将是磁性材料史上一个重要的里程碑。

技术实现要素:

5.为了克服上述现有技术所存在的不足,本发明提供了一种改性纳米氧化物/高岭土包覆铁硅铝钒磁粉芯的制备方法,本方法节能环保、操作简单、成本低、适合工业上大规模生产,绝缘膜致密性好,能均匀覆盖在磁粉颗粒上,既能保证磁粉芯电阻率高又能减小间隙率。

6.本发明改性纳米氧化物/高岭土包覆铁硅铝钒磁粉芯的制备方法,首先在纳米氧化物对应的单质溶胶中添加金属氢氧化物,对纳米氧化物进行改性,使得纳米氧化物表面具有良好的吸附特性、稳定性和分散性;然后加入fesialv粉末,在铁硅铝钒磁粉颗粒表面形成一层致密而又均匀的改性纳米氧化物绝缘包覆层;接着在改性纳米氧化物绝缘包覆层的基础上,再包覆一层高岭土,经压制成型、去应力退火,获得改性纳米氧化物/高岭土包覆

的铁硅铝钒磁粉芯。

7.具体包括如下步骤:

8.s1:将氧化物用10wt%的稀硝酸溶解,配成1mol/l的溶液;

9.s2:将5wt%的醋酸加入到碳酸氢钠中,形成醋酸钠溶液;

10.s3:将s1中的溶液缓慢加入到s2中,滴加氨水和无水乙醇,调节ph至8~9,并不断搅拌,使之产生白色沉淀;

11.s4:将氧化物的单质胶体分散于无水乙醇中,形成氧化物的单质胶体分散液,然后将s3产生的白色沉淀过滤洗涤后放入其中,25℃~30℃下保温20min进行改性;

12.s5:将fesialv粉末加入到s4获得的胶体溶液体系中,胶体溶液占fesialv磁粉重量50%~55%,80℃~100℃恒温水浴中加热并快速搅拌至干燥;将所得产物置于管式炉内,在惰性气体保护下,先在280℃~300℃下煅烧1h,再在750℃~850℃煅烧1.5h,即可制得改性纳米氧化物包覆的fesialv粉末颗粒;

13.s6:将s5制得的改性纳米氧化物包覆的fesialv粉末颗粒过80目筛,然后将过筛后的粉末加入到fesialv磁粉质量20%的有机溶剂溶解的高岭土溶液中,高岭土粉末为fesialv磁粉质量的2%~4%,80℃~100℃恒温水浴中边加热边搅拌,直至粉末干燥为止;

14.s7:向s6制得的粉末中加入占粉末重量0.8~1.2%的润滑剂,均匀混合;

15.s8:在压力机下将粉末压制成型,制备出改性纳米氧化物包覆的铁硅铝钒磁粉芯;

16.s9:将压制成型的磁环在惰性气体保护下650℃-790℃进行去应力退火2h,升温速率5~7℃/min。

17.进一步地,步骤s1中,所述氧化物为氧化钇、氧化锆、氧化铝中的一种,氧化物的纯度为99.99%。

18.进一步地,步骤s1中,稀硝酸为v

硝酸

:v

水

=1:3的比例稀释而得,稀释前硝酸的浓度为68wt%。

19.进一步地,步骤s2中,醋酸钠溶液由醋酸和碳酸氢钠按质量比3:1制成。

20.进一步地,步骤s4中,氧化物的单质胶体为氧化钇、氧化锆、氧化铝中的一种;氧化物的单质胶体分散液由氧化物的单质胶体和无水乙醇按质量比1:4制成;氧化物的单质胶体分散液的质量为fesialv粉末质量的25%~27%。

21.进一步地,步骤s5中,所述fesialv粉末中:fe的含量为86-87wt%,si的含量为7-8wt%,al的含量为4-5wt%,v的含量为0.1-1.5wt%;所述fesialv粉末的粒径为150目-200目。

22.进一步地,步骤s5中,所述惰性气体为氮气。

23.进一步地,步骤s6中,所述有机溶剂为无水乙醇或者丙酮。

24.进一步地,步骤s6中,所述高岭土的粒径为6000-7000目。

25.进一步地,步骤s7中,所述润滑剂为硬脂酸锌、硬脂酸钡、硬脂酸钙中的一种。

26.进一步地,步骤s8中,压制压强为20.2t/cm

2-22.6t/cm2。

27.本发明方法的设计依据是:

28.v:钒是一种稀有金属,具有耐盐酸和硫酸的本领,空气中不被氧化,并且在耐气、耐盐、耐水腐蚀的性能要比大多数不锈钢好,在钢中加入少量的钒,就能使合金的弹性、强度大增,抗磨损和抗爆裂性极好,既耐高温又抗奇寒,还可以脱氧、净化、细化晶粒,增加合

金的密度和电阻率,改善合金的综合性能。

29.纳米氧化物:纳米氧化物指的是粒径达到纳米级的氧化物,比如纳米二氧化钛,纳米二氧化硅、纳米氧化锌、纳米氧化铝等等。纳米氧化物由于尺寸小,比表面积大,表面的键态和颗粒内部不同及表面原子配位不全等,从而导致表面的活性部位增加,同时还具有良好的吸附特性及分散性等特性。

30.本发明由于添加微量元素v,v与fesial磁粉中的al形成alv新相,对fesial磁粉起到变质作用,细化磁粉晶粒尺寸,使它们的比表面积增加,可以有效防止位错和晶间滑移,使得磁粉颗粒之间磁畴壁的移动变得简单,晶间耦合作用减弱,从而矫顽力有所降低,磁导率有所升高。另一方面,v元素的添加,能够与fe形成共晶化合物,有利于去除fesial磁粉芯的内应力和磁粉芯表面氧化物和位错等缺陷,它们作为钉扎中心,增强了畴壁钉扎,去除这些缺陷以及颗粒内部的杂质(c、n、o、s等)、夹杂物、晶界和晶格畸变(热应变、加工变形等)等对降低矫顽力是很有效的,因为它们都会成为钉扎点并阻碍畴壁位移。

31.本发明的改性纳米氧化物-高岭土复合绝缘包覆工艺,通过对纳米氧化物进行改性,使得纳米氧化物表面具有良好的吸附特性、稳定性和分散性,能够在铁硅铝钒磁粉颗粒表面形成一层致密而又均匀的纳米氧化物绝缘包覆层。这种改性方法是用该种纳米氧化物对应的单质溶胶对纳米氧化物表面进行改性,其改性原理是:在溶胶中添加金属氢氧化物,在去应力退火中生成纳米氧化物的时候,胶粒表面部分的羟基被金属氢氧化物中的金属离子所置换,金属离子均匀分散在溶胶体系中,金属离子起到稳定和分散的作用,可有效改善纳米氧化物的稳定性和分散性,制得高稳定性和分散性的纳米氧化物。但是,由于磁粉颗粒之间存在间隙,间隙的存在会使得磁粉芯的密度降低,进而使得磁粉芯的电阻率下降,增加损耗。因此,本发明在包覆纳米氧化物的基础上,又包覆了一层粘性好、塑性好、超细的高岭土。通过对纳米氧化物的改性提高了表面活性,使得纳米氧化物包覆的磁粉颗粒之间流动性增加,能够为超细的高岭土进入纳米氧化物磁粉颗粒之间的间隙提供通道,使得超细的高岭土能够填充进纳米氧化物包覆后的铁硅铝钒磁粉颗粒之间的间隙当中。另一方面,纳米氧化物的改性可以让带负电的无机微粒加入,使纳米氧化物的电负性得到提高。由于高岭土中的铝离子和硅离子的电负性较弱,从而使得高岭土加入到磁粉中时,纳米氧化物包覆的磁粉颗粒会吸引高岭土进入到其表面,纳米氧化物包覆的磁粉颗粒之间的间隙会逐步填满,经压制成型后,磁粉芯的密度得到提高,进而增加了磁粉芯的电阻率,减小了磁粉芯的磁损耗。

32.与现有技术相比,本发明的有益效果体现在:

33.1、本发明采用改性纳米氧化物和高岭土对铁硅铝钒磁粉芯进行复合绝缘包覆,在磁粉表面形成致密均匀的纳米氧化物-高岭土绝缘层,超细的高岭土粉末加入到改性纳米氧化物包覆的铁硅铝钒磁粉颗粒之间的间隙,降低了磁粉芯颗粒之间的间隙,提高了磁粉芯的密度。在磁电性能上,提升了磁粉芯的磁导率和电阻率,降低了磁粉芯的损耗。

34.2、本发明通过对制备工艺进行优化设计,避免了现有技术中粘结剂的使用,减少了操作流程和生产成本。

35.3、本发明通过在铁硅铝合金中添加微量元素钒,使铁硅铝钒合金粉末的矫顽力降低,直流偏置性能和磁导率升高,磁粉芯损耗显著降低。

36.4、本发明制备工艺节约成本,操作简洁,对环境无污染,适合企业大规模生产。

37.本发明的改性纳米氧化物/高岭土包覆铁硅铝钒磁粉芯的制备方法,具有较高的磁电性能的同时还具有一定的强度。磁粉芯经磁电测试系统测试其磁导率达98.7u~112.6u,损耗达150.3mw/cm3~203.2mw/cm3,直流叠加性能(100khz,h=100oe)达48.1%~60.2%,品质因数达94.41~126.18。

具体实施方式

38.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.实施例1:

40.将氧化钇用10wt%的稀硝酸溶解,配成1mol/l的水溶液;将15g醋酸加入到5g碳酸氢钠中,形成醋酸钠溶液;将10ml硝酸钇的水溶液缓慢加入到形成的醋酸钠溶液中,缓慢滴加氨水和无水乙醇,调节ph值至8,并不断搅拌,使之产生白色沉淀;

41.将100gfesialv粉末加入到白色沉淀中,80℃恒温水浴中加热并缓慢搅拌至干燥。将所得产物置于管式炉内,在惰性气体保护下,先在280℃煅烧1h,再在750℃煅烧1.5h,即可制得纳米氧化钇包覆的fesialv粉末颗粒;

42.将制得的纳米氧化钇包覆的fesialv粉末颗粒过80目筛,把2.0g(铁硅铝钒粉末重量2.0%)高岭土粉末加入到20g无水乙醇中进行分散,然后将过筛后的粉末加入到高岭土溶液中,85℃恒温水浴中边加热边搅拌,直至粉末干燥为止;

43.向上述制得的粉末中加入0.25g润滑剂(铁硅铝钒粉末重量0.25%),均匀混合;

44.在压力机下将粉末放入模具中压制成型,压力为20.2t/cm2,磁环毛坯尺寸为:外径26.92mm,内径14.73mm,高度11.18mm的磁粉芯坯件;

45.将压制成型的磁环坯件在氮气保护下650℃进行去应力退火2h,升温速率5℃/min,即可制得铁硅铝钒磁粉芯。

46.实施例2:

47.将氧化钇用10wt%的稀硝酸溶解,配成1mol/l的水溶液;将15g醋酸加入到5g碳酸氢钠中,形成醋酸钠溶液;将10ml硝酸钇的水溶液缓慢加入到形成的醋酸钠溶液中,缓慢滴加氨水和无水乙醇,调节ph值至8,并不断搅拌,使之产生白色沉淀;产生的白色沉淀经过滤洗涤后放入25g钇胶分散液中进行改性,并搅拌均匀,钇胶分散液由钇胶和无水乙醇按质量比1:4制成。

48.将100gfesialv粉末加入到溶有白色沉淀的钇胶分散液中,白色沉淀的钇胶分散液为50g,80℃恒温水浴中加热并缓慢搅拌至干燥。将所得产物置于管式炉内,在惰性气体保护下,先在280℃煅烧1h,再在750℃煅烧1.5h,即可制得改性纳米氧化钇包覆的fesialv粉末颗粒;

49.将制得的改性纳米氧化钇包覆的fesialv粉末颗粒过80目筛,把2.0g(铁硅铝钒粉末重量2.0%)高岭土粉末加入到20g无水乙醇中进行分散,然后将过筛后的粉末加入到高岭土溶液中,85℃恒温水浴中边加热边搅拌,直至粉末干燥为止;

50.向上述制得的粉末中加入0.25g润滑剂(铁硅铝钒粉末重量0.25%),均匀混合;

51.在压力机下将粉末放入模具中压制成型,压力为20.2t/cm2,磁环毛坯尺寸为:外径26.92mm,内径14.73mm,高度11.18mm的磁粉芯坯件;

52.将压制成型的磁环坯件在氮气保护下650℃进行去应力退火2h,升温速率5℃/min,即可制得铁硅铝钒磁粉芯。

53.实施例3:

54.将氧化锆用10wt%的稀硝酸溶解,配成1mol/l的水溶液;将15g醋酸加入到5g碳酸氢钠中,形成醋酸钠溶液;将10ml硝酸锆的水溶液缓慢加入到形成的醋酸钠溶液中,缓慢滴加氨水和无水乙醇,调节ph值至9,并不断搅拌,使之产生白色沉淀;产生的白色沉淀经过滤洗涤后放入26g锆胶分散液中进行改性,并搅拌均匀,锆胶分散液由锆胶和无水乙醇按质量比1:4制成。

55.将100gfesialv粉末加入到溶有白色沉淀的锆胶分散液中,白色沉淀的锆胶分散液为52g,85℃恒温水浴中加热并缓慢搅拌至干燥。将所得产物置于管式炉内,在惰性气体保护下,先在285℃下煅烧1h,再在770℃煅烧1.5h,即可制得改性纳米氧化锆包覆的fesialv粉末颗粒;

56.将制得的改性纳米氧化锆包覆的fesialv粉末颗粒过80目筛,把2.6g(铁硅铝钒粉末重量2.6%)高岭土粉末加入到20g无水乙醇中进行分散,然后将过筛后的粉末加入到高岭土溶液中,90℃恒温水浴中边加热边搅拌,直至粉末干燥为止;

57.向上述制得的粉末中加入0.25g润滑剂(铁硅铝钒粉末重量0.25%),均匀混合;

58.在压力机下将粉末放入模具中压制成型,压力为21.3t/cm2,磁环毛坯尺寸为:外径26.92mm,内径14.73mm,高度11.18mm的磁粉芯坯件;

59.将压制成型的磁环坯件在氮气保护下700℃进行去应力退火2h,升温速率6℃/min,即可制得铁硅铝钒磁粉芯。

60.实施例4:

61.将氧化铝用10wt%的稀硝酸溶解,配成1mol/l的水溶液;将15g醋酸加入到5g碳酸氢钠中,形成醋酸钠溶液;将10ml硝酸铝的水溶液缓慢加入到形成的醋酸钠溶液中,缓慢滴加氨水和无水乙醇,调节ph值至8,并不断搅拌,使之产生白色沉淀;产生的白色沉淀经过滤洗涤后放入27g铝胶分散液中进行改性,并搅拌均匀,铝溶胶分散液由铝胶和无水乙醇按质量比1:4制成。

62.将100gfesialv粉末加入到溶有白色沉淀的铝溶胶分散液中,白色沉淀的铝溶胶分散液为54g,90℃恒温水浴中加热并缓慢搅拌至干燥。将所得产物置于管式炉内,在惰性气体保护下,先在290℃下煅烧1h,再在790℃煅烧1.5h,即可制得改性纳米氧化铝包覆的fesialv粉末颗粒;

63.将制得的纳米氧化铝包覆的fesialv粉末颗粒过80目筛,把4.0g(铁硅铝钒粉末重量4.0%)高岭土粉末加入到20g无水乙醇中进行分散,然后将过筛后的粉末加入到高岭土溶液中,90℃恒温水浴中边加热边搅拌,直至粉末干燥为止;

64.向上述制得的粉末中加入0.25g润滑剂(铁硅铝钒粉末重量0.25%),均匀混合;

65.在压力机下将粉末放入模具中压制成型,压力为22.6t/cm2,磁环毛坯尺寸为:外径26.92mm,内径14.73mm,高度11.18mm的磁粉芯坯件;

66.将压制成型的磁环坯件在氮气保护下750℃进行去应力退火2.5h,升温速率7℃/

min,即可制得铁硅铝钒磁粉芯。

67.实施例5:

68.将氧化钇用10wt%的稀硝酸溶解,配成1mol/l的水溶液;将15g醋酸加入到5g碳酸氢钠中,形成醋酸钠溶液;将10ml硝酸钇的水溶液缓慢加入到形成的醋酸钠溶液中,缓慢滴加氨水和无水乙醇,调节ph值至8,并不断搅拌,使之产生白色沉淀;产生的白色沉淀经过滤洗涤后放入25g钇胶分散液中进行改性,并搅拌均匀,钇胶分散液由钇胶和无水乙醇按质量比1:4制成。

69.将100gfesial粉末加入到溶有白色沉淀的钇胶分散液中,白色沉淀的钇胶分散液为50g,80℃恒温水浴中加热并缓慢搅拌至干燥。将所得产物置于管式炉内,在惰性气体保护下,先在280℃煅烧1h,再在750℃煅烧1.5h,即可制得改性纳米氧化钇包覆的fesial粉末颗粒;

70.将制得的纳米氧化钇包覆的fesial粉末颗粒过80目筛,把2.0g(铁硅铝粉末重量2.0%)高岭土粉末加入到20g无水乙醇中进行分散,然后将过筛后的粉末加入到高岭土溶液中,85℃恒温水浴中边加热边搅拌,直至粉末干燥为止;

71.向上述制得的粉末中加入0.25g润滑剂(铁硅铝粉末重量0.25%),均匀混合;

72.在压力机下将粉末放入模具中压制成型,压力为20.2t/cm2,磁环毛坯尺寸为:外径26.92mm,内径14.73mm,高度11.18mm的磁粉芯坯件;

73.将压制成型的磁环坯件在氮气保护下650℃进行去应力退火2h,升温速率5℃/min,即可制得铁硅铝磁粉芯。

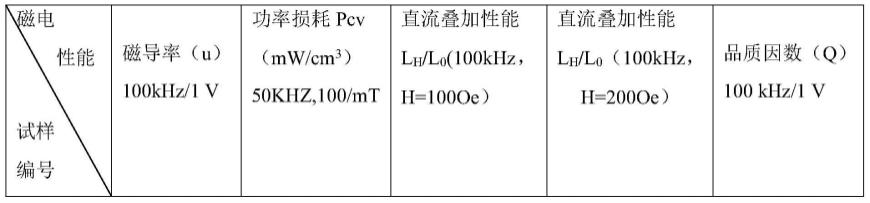

74.实施例1中,采用纳米氧化钇和高岭土对铁硅铝钒磁粉芯进行绝缘包覆处理,在铁硅铝钒磁粉颗粒第一层包覆绝缘层为纳米氧化钇,纳米氧化钇虽然吸附特性较好,但是不能较均匀的包覆在铁硅铝钒磁粉颗粒表面上,超细高岭土的添加虽然能较大程度上改善纳米氧化钇包覆膜的均匀性,但是绝缘层厚度不好控制,导致磁粉芯的电阻率和磁导率较低。其退火后测量其损耗为225.8mw/cm3,磁导率为92.6h/m,直流叠加性能:在100khz,h=100oe时,lh/l0=39.7%;在100khz,h=200oe时,lh/l0=20.4%,品质因数为89.53。

75.实施例2中,,较实施例1不同的是采用改性纳米氧化钇和高岭土对铁硅铝钒磁粉芯进行绝缘包覆处理,纳米氧化钇作为一种磁性材料添加剂,在不破坏铁硅铝钒磁粉芯磁性能的前提下,利用高岭土好的可塑性、粘性和结合性,通过对纳米氧化钇改性,使纳米氧化钇在铁硅铝钒磁粉芯表面获得致密性好又均匀的绝缘包覆层,其退火后经测量损耗为165mw/cm3,磁导率为112.6h/m,直流叠加性能:在100khz,h=100oe时,lh/l0=60.2%;在100khz,h=200oe时,lh/l0=34.3%,品质因数为126.18。

76.实施例3中,较实施例2不同的是使用的是改性纳米氧化锆和高岭土进行绝缘包覆,纳米氧化锆虽然也可作为磁性材料使用,但磁性能不如纳米氧化钇,其最大特性是高电阻率,从而降低铁硅铝钒磁粉芯的损耗。纳米氧化锆与高岭土结合,可以极大地提高铁硅铝钒合金的性能参数,提高其断裂韧性、抗弯强度等。经测量其损耗为150.3mw/cm3,磁导率为105.3h/m,直流叠加性能:在100khz,h=100oe时,lh/l0=53.6%;在100khz,h=200oe时,lh/l0=28.1%,品质因数为106.56。

77.实施例4中,改性纳米氧化铝和高岭土包覆的铁硅铝钒磁粉芯的磁电性能较之实施例2、实施例3有所降低,这主要是由于纳米氧化铝作为一种非磁性材料,导致铁硅铝钒磁

粉芯内的非磁性相增加,减弱了磁粉芯内磁性粒子的交互耦合作用,使粒子之间磁畴运动的阻力增加,进而削弱了磁粉芯的磁性能。经测量其损耗为203.2mw/cm3,磁导率为98.7h/m,直流叠加性能:在100khz,h=100oe时,lh/l0=48.1%;在100khz,h=200oe时,lh/l0=25.9%,品质因数为106.56。

78.实施例5中,改性纳米氧化钇和高岭土包覆的铁硅铝磁粉芯的磁电性能较之实施例2有所降低,这主要是由于实施例5中没有添加钒元素,磁粉颗粒较之实施例2粗大,使得磁粉颗粒之间的交互耦合作用增加,使粒子之间磁畴运动的阻力增加,使铁硅铝合金粉末的矫顽力增加,直流偏置性能和磁导率降低,磁粉芯损耗显著升高,进而削弱了磁粉芯的磁性能。经测量其损耗为182.4mw/cm3,磁导率为101.3h/m,直流叠加性能:在100khz,h=100oe时,lh/l0=55.6%;在100khz,h=200oe时,lh/l0=30.8%,品质因数为110.23。

79.在上述实施例的铁硅铝钒金属软磁粉芯上采用线径φ0.8mm、线长1m的漆包线绕制25匝电感线圈,测量得到的磁粉芯的磁电性能如下表所示:

80.表1磁粉芯的磁性能

[0081][0082][0083]

最后应说明的是,以上所述的各实施例仅用于说明本发明的技术方案,而非对其限制;与本发明构思无实质性差异的各种工艺方案均在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。