具有蜗轮蜗杆传动装置的转向装置

1.本发明涉及一种具有蜗轮蜗杆传动装置的转向装置,所述蜗轮蜗杆传动装置具有蜗杆轴和与所述蜗杆轴共同作用的蜗轮,其中所述蜗杆轴的第一端部可转动地支承在第一轴承中,并且所述蜗杆轴的背离所述第一端部的第二端部可转动地支承在第二轴承中,并且所述蜗杆轴的第二端部被指配有为了使所述蜗杆轴绕其轴纵向轴线旋转而以传递力的方式与所述蜗杆轴连接的驱动器;并且所述转向装置具有预紧装置,其中借助于所述预紧装置,所述蜗杆轴朝所述蜗轮的方向被施加预先给定的力,并且所述预紧装置具有第一环形元件,所述第一环形元件具有至少一个弹性的弹簧元件,其中借助于所述至少一个弹性的弹簧元件产生用于将所述蜗杆轴压紧并且/或者拉动到所述蜗轮上的预先给定的力。

2.从ep 2 842 835a1已知一种此类转向装置。

3.已知的是,在具有蜗轮蜗杆传动装置的转向装置中,由于磨损和/或老化现象而可能在蜗杆轴和蜗轮之间产生不期望的间隙。为了补偿该间隙并且/或者在转向装置的运行期间避免不期望的干扰噪声(尤其是蜗杆轴与蜗轮之间的咔嗒声),可以使用将蜗杆轴朝蜗轮的方向拉动并且/或者压紧以便与蜗轮共同作用的预紧装置。在此,预紧装置应这样设计并且/或者整合到转向装置中,使得除了所期望的功能性之外所需要的空间需求也尽可能小并且/或者能够实现尽可能简单的结构和/或装配。

4.本发明所基于的目的在于,改进一种开篇所述类型的转向装置,其方式为简化并且/或者改进预紧装置的结构、设计和/或装配。尤其应提供替代性的实施方式。

5.本发明所基于的目的通过根据权利要求1所述的转向装置来实现。本发明的优选的改进方案在从属权利要求中并且在随后的描述中得到。

6.转向装置具有蜗轮蜗杆传动装置。尤其,转向装置被设计用于车辆或机动车辆。转向装置优选被设计为电动伺服转向装置。所述蜗轮蜗杆传动装置具有蜗杆轴和与所述蜗杆轴共同作用的蜗轮。尤其,蜗杆轴的齿接合到蜗轮的对应设计的齿中,以使蜗杆轴与蜗轮共同作用。尤其,蜗杆轴的轴纵向轴线是相对于蜗轮的旋转轴线横向地或成直角地布置的。此外,蜗杆轴的第一端部支承在第一轴承中,用于使蜗杆轴绕其轴纵向轴线旋转。蜗杆轴的背离第一端部的第二端部可转动地支承在第二轴承中,用于使蜗杆轴绕其轴纵向轴线旋转。尤其,第一轴承和/或第二轴承被设计为球轴承。蜗杆轴的第二端部被指配有驱动器。该驱动器可以被设计为马达、尤其电动马达。为了使蜗杆轴绕蜗杆轴的轴纵向轴线旋转,驱动器以传递力的方式与蜗杆轴相连接。

7.此外,所述转向装置具有预紧装置,其中借助于所述预紧装置,所述蜗杆轴朝所述蜗轮的方向被施加预先给定的力。尤其,借助于预紧装置朝蜗轮的方向压紧并且/或者拉动蜗杆轴。预紧装置具有第一环形元件,该第一环形元件又具有至少一个弹性的弹簧元件。借助于该至少一个弹性的弹簧元件来产生或产生有用于将蜗杆轴压紧并且/或者拉动到蜗轮的预先给定的力。在此,该至少一个弹性的弹簧元件从第一环形元件向内延伸。

8.在此有利的是,基于从第一环形元件向内延伸的该至少一个弹性的弹簧元件得到替代性的、尤其是更简单或成本更低的设计可能性和/或装配可能性。尤其,该至少一个弹性的弹簧元件从第一环形元件延伸到第一环形元件的环形内腔中。在此,该至少一个弹性

的弹簧元件可以径向地或至少有径向分量地从第一环形元件向内延伸。

9.根据一个另外的实施方式,所述预紧装置具有弹性的第一弹簧元件和弹性的第二弹簧元件。在此,所述两个弹簧元件从所述第一环形元件向内并且/或者朝向彼此地定向。尤其,这两个弹簧元件彼此相反地布置并且/或者布置在第一环形元件的两个朝向彼此的区段上。这两个弹簧元件可以从第一环形元件的内侧出发向内延伸到第一环形元件的环形内腔中。在这两个弹簧元件之间布置有第一轴承。优选地,第一轴承由于布置在两个弹簧元件之间而弹动地被支承。在此,基于对第一轴承的弹动的支承并且借助于这两个弹簧元件的适合的设计方式实现将蜗杆轴为了与蜗轮共同作用而压紧并且/或者拉动到蜗轮上。

10.根据一个改进方案,这两个弹簧元件形成用于第一轴承的容纳部。替代性地,这两个弹簧元件具有用于第一轴承的容纳部或者这两个弹簧元件与用于第一轴承的容纳部、尤其材料配合地连接。预紧装置和这两个弹簧元件被设计成使得在未装配状态下容纳部的中心点的位置与第一环形元件的中心点的位置不同。换言之,在未装配状态下的容纳部和/或在未装配状态下的容纳部的中心点是相对于第一环形元件和/或第一环形元件的中心点偏心地布置的。容纳部的中心点与第一环形元件的中心点优选在装配好状态下重合。换言之,容纳部和/或容纳部的中心点在装配好状态下是相对于第一环形元件和/或第一环形元件的中心点同中心地布置的。

11.转向装置可以具有传动装置壳体。尤其,预紧装置在未装配状态下布置在传动装置壳体外。优选地,预紧装置在装配好状态下布置在传动装置壳体内。在装配好状态下,第一环形元件的外周能够形状配合地贴靠传动装置壳体的区段的内周和/或内侧。优选地,传动装置壳体具有用于容纳预紧装置的空心圆柱形的区段。由此,预紧装置或第一环形元件的外周可以支撑在传动装置壳体的内侧和/或空心圆柱形的区段处。

12.尤其在装配好状态下,蜗杆轴的第一端部容纳在第一轴承中。优选地,在从未装配状态过渡到装配好状态时和在传动装置壳体中布置预紧装置以及在第一轴承和蜗杆轴的第一端部之间建立连接时,以上述方式改变容纳部的位置和/或容纳部的中心点。然后基于该位置变化借助于这两个弹簧元件得到借以将蜗杆轴朝蜗轮的方向按压和/或拉动的预先给定的力。尤其,这两个弹簧元件在装配好状态下相对于第一环形元件和/或容纳部的中心点点对称地布置。

13.优选地,容纳部的中心点在从未装配状态过渡到装配好状态时遵循线性运动轨迹或至少近似线性的运动轨迹。尤其实现容纳部或容纳部的中心点相对于第一环形元件沿着限定的空间轴线、优选竖直轴线移位。尤其,在装配好状态下限制了在遵循线性运动轨迹的方向上并且/或者在空间轴线的方向上以预先给定的力并且借助于两个弹簧元件对蜗杆轴进行的施加。优选地,运动轨迹与第一环形元件的中心轴线重合。在此,中心轴线可以同时是第一环形元件的对称轴线。第一环形元件的中心轴线或对称轴线例如可以被设计为镜像轴线。优选地,第一环形元件被设计成圆环形和/或空心圆柱形。

14.容纳部可以在装配好状态下并且相对于未装配状态围绕其中心点旋转。优选地,在此防止并且/或者阻挡第一环形元件的旋转。由此可以产生容纳部相对于第一环形元件的旋转。尤其,在容纳部或预紧装置从未装配状态过渡到装配好状态时产生容纳部的旋转。尤其,容纳部的旋转被限制在个位数的角度范围内或被限制为小于1

°

的角度。

15.根据另一个实施方式,该至少一个弹簧元件和/或这两个弹簧元件在从未装配状

态过渡到装配好状态时的最大偏转是借助于止挡部来限制的。尤其,止挡部布置并且/或者设计在第一环形元件的内侧。在此,止挡部可以由第一环形元件本身的区段形成。替代性地,止挡部可以被设计为以适合的方式(例如材料配合、形状配合并且/或者力配合地)与第一环形元件的内侧连接的单独的构件。止挡部优选被指配给第一弹簧元件。因此,止挡部尤其在从未装配状态过渡到装配好状态时可以限制第一弹簧元件的偏转并且由此也可以限制容纳部的移位。

16.根据另一个实施方式,预紧装置具有第二环形元件。尤其,第二环形元件被设计成圆环形和/或空心柱形。第二环形元件形成用于第一轴承的容纳部。为此,第二环形元件以距第一环形元件一定间距(尤其径向的间距)的方式布置在第一环形元件内、优选地布置在第一环形元件的环形内腔内。这两个弹簧元件相应地将第一环形元件与第二环形元件连接。尤其,第二环形元件借助于这两个弹簧元件弹动地布置或支承在第一环形元件内。优选的是,在第二环形元件中布置有第一轴承。尤其,第一轴承被布置并且/或者被紧固在第二环形元件内。优选的是,第一轴承与第二环形元件连接的方式使得排除第二环形元件与第一轴承之间的相对运动。这种连接例如可以基于第二环形元件与第一轴承之间的压配合和/或材料配合的连接而得到。替代性地并且取决于具体的实施方式,第一轴承(尤其在设计为浮动轴承的情况下)可以在轴向方向上并且相对于第二环形元件可移位地布置和引导在该第二环形元件中。

17.第一环形元件可以被设计为在其圆周上具有间隙的开口环形元件。尤其在未装配状态下,第一环形元件的间隙可以是开口的。在装配好状态下,第一环形元件的间隙可以减小或闭合。第一环形元件可以在装配好状态下被压入到传动装置壳体中。在此,可以使外周减小并且至少部分或完全地封闭间隙。尤其,第一环形元件相对于传动装置壳体防旋转地布置并且/或者防旋转地与传动装置壳体相连接。根据相应具体的实施方式,第一环形元件可以在轴向方向上可移位地或不可移动地尤其布置并且/或者固定在传动装置壳体中。

18.根据另一个实施方式,这两个弹簧元件相应地具有能够分别绕一个布置在第一环形元件的区域中的弯曲轴线弹性地弯曲的弹簧接片区段。尤其,弯曲轴线在此是虚拟地设计的并且并不设计为实体的轴。弹簧接片区段和/或弹簧接片区段的背离弯曲轴线布置的端部区域可以在装配好状态下并且相对于未装配状态绕弯曲轴线移位并且/或者弹性地弯曲。优选地,第一弹簧元件的弹簧接片区段在装配好状态下并且相对于未装配状态绕第一弹簧元件的弹簧接片区段的弯曲轴线朝第一环形元件的内侧的方向弹性地弯曲。由此,在装配好状态下产生第一弹簧元件对容纳部并且由此对蜗杆轴的第一端部的弹簧作用。尤其,第一弹簧元件在装配好状态下将蜗杆轴压紧到蜗轮上。第二弹簧元件的弹簧接片区段在装配好状态下并且相对于未装配状态绕第二弹簧元件的弹簧接片区段的弯曲轴线弹性地弯曲远离第一环形元件的内侧。由此在装配好状态下,弹簧力借助于第二弹簧元件作用到容纳部和/或第一轴承上。尤其,在装配好状态下借助于第二弹簧元件将蜗杆轴朝蜗轮的方向拉动或者拉动到蜗轮上。

19.根据一个改进方案,蜗杆轴借助于预紧装置绕枢转轴线朝蜗轮的方向预紧。尤其,枢转轴线被实现为虚拟的轴线并且由此不是实体的轴。优选地,枢转轴线布置在第二轴承的区域中。枢转轴线可以与第二轴承的中心点重合。基于预紧装置的设计方式和/或布置方式并且/或者基于预紧装置的这两个弹簧元件,能够实现蜗杆轴绕枢转轴线在与蜗轮的旋

转轴线垂直的方向上的偏转。尤其,枢转轴线是平行于蜗轮的旋转轴线定向的。可以基于第二轴承的足够的间隙得到蜗杆轴绕枢转轴线的可偏转性。同时,阻挡了蜗杆轴沿与蜗轮的旋转轴线平行的方向的运动或运动分量。尤其,基于预紧装置和/或这两个弹簧元件的设计方式而产生该阻挡。

20.这两个弹簧元件可以材料配合地与第一环形元件和容纳部相连接。尤其,这两个弹簧元件材料配合地与第一环形元件和设计为第二环形元件的容纳部相连接。弹簧元件可以由第一环形元件的区段形成。尤其,弹簧元件由第一环形元件的切出、冲压出的并且/或者经成形的材料舌片形成。由此可以特别成本有利地制造具有这两个弹簧元件的预紧装置。此外,由于由此已经存在与第一环形元件的材料配合的连接,因此仅须建立与容纳部或第二环形元件的另外的材料配合的连接。替代性地,也可以设想相应的弹簧元件与第一环形元件和容纳部或第二环形元件的其他的、例如力配合并且/或者形状配合的连接。

21.根据另一个实施方式,借助于弹性的力导入元件将所述蜗杆轴沿所述蜗杆轴的轴向方向并且为与所述蜗轮共同作用地预紧。为此,力导入元件可以布置在第一轴承的区域中或者布置在第二轴承的区域中。尤其,力导入元件被设计为预紧装置的组成部分。由此能够实现特别节省空间的设计。借助于力导入元件实现蜗杆轴的轴向预紧以及与蜗轮的啮合。由此,尤其可以在蜗杆轴的旋转方向改变时避免蜗杆轴与蜗轮之间的不期望的咔嗒声。

22.力导入元件可以被设计为弹簧,尤其是碟形弹簧、螺旋弹簧或波形弹簧。

23.力导入元件可以被布置在指配给传动装置壳体的位置固定的止挡元件与可沿轴向方向相对于蜗杆轴移位的预紧装置之间。在此,第一轴承在蜗杆轴的轴向方向上不可移动地与预紧装置和蜗杆轴相连接。尤其,止挡元件被设计为传动装置壳体的组成部分并且/或者不可移动地与传动装置壳体相连接。

24.替代性地,力导入元件可以被布置在指配给预紧装置的位置固定的止挡元件与可沿轴向方向相对于蜗杆轴移位的第一轴承之间。尤其,止挡元件被设计为预紧装置、尤其是容纳部和/或第二环形元件的组成部分。在此,第一轴承在蜗杆轴的轴向方向上不可移动地与蜗杆轴相连接,并且在蜗杆轴的轴向方向上可移动地与预紧装置相连接。此外,预紧装置在轴向方向上不可移动地与传动装置壳体相连接。

25.根据另一个实施方式,力导入元件被布置在指配给蜗杆轴的止挡元件与第一轴承之间。尤其,止挡元件被设计为蜗杆轴的组成部分或材料梯级部。在此,第一轴承优选借助预紧装置不可移动地与传动装置壳体相连接并且/或者相对于传动装置壳体不可移动地连接。此外,蜗杆轴在轴向方向上可移动地与第一轴承相连接。

26.根据另一个替代方案,力导入元件被布置在指配给蜗杆轴的止挡元件与第二轴承之间。尤其,止挡元件被设计为蜗杆轴的组成部分和/或蜗杆轴的材料梯级部。在此,第二轴承不可移动地与传动装置壳体相连接。此外,蜗杆轴在轴向方向上可移动地与第二轴承相连接。

27.由此得到不同的可能性,即,将力导入元件整合到转向装置或蜗轮蜗杆传动装置中并且实现沿蜗杆轴的纵向方向以及蜗杆轴与蜗轮之间的轴向预紧。

28.根据一个改进方案,至少一个阻尼元件至少部分地布置在所述第一环形元件与所述第二环形元件之间。第一阻尼元件和第二阻尼元件尤其布置在所述第一环形元件与所述第二环形元件之间。在此,这两个阻尼元件可以彼此相反地布置并且分别被布置在这两个

弹簧元件之间。优选地,阻尼元件与第一环形元件的内周和第二环形元件的外周尤其材料配合地连接。阻尼元件可以由橡胶材料、塑料和/或泡沫材料形成。例如,阻尼元件可以借助于注射工艺在第一环形元件与第二环形元件之间来制造。

29.下面将借助附图来详细阐述本发明。在此,相同的附图标记涉及相同、相似或功能相同的构件或元件。在附图中:

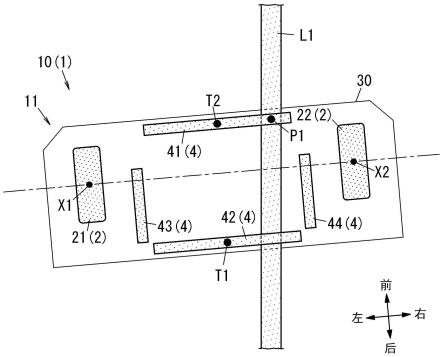

30.图1示出了根据本发明的第一转向装置的示意性截面侧视图的局部,

31.图2示出了用于根据图1的根据本发明的第一转向装置的第一预紧装置的立体侧视图,

32.图3a、图3b分别示出了根据图2的第一预紧装置在未装配状态和装配好状态下的前视图,

33.图4示出了具有阻尼元件的第二预紧装置的前视图,

34.图5示出了第三预紧装置的前视图,

35.图6a、图6b分别示出了第四预紧装置在未装配状态和装配好状态下的前视图,

36.图7示出了根据本发明的第二转向装置的示意性截面侧视图的局部,

37.图8示出了根据本发明的第三转向装置的示意性截面侧视图的局部,

38.图9示出了根据本发明的第四转向装置的示意性截面侧视图的局部,

39.图10示出了根据本发明的另外的转向装置的示意性截面侧视图的局部,以及

40.图11a、图11b、图11c分别示出了相应具有止挡部的另外的预紧装置的前视图的局部。

41.附图标记清单

[0042]1ꢀꢀꢀꢀꢀꢀꢀꢀ

第一转向装置

[0043]2ꢀꢀꢀꢀꢀꢀꢀꢀ

蜗轮蜗杆传动装置

[0044]3ꢀꢀꢀꢀꢀꢀꢀꢀ

蜗杆轴

[0045]4ꢀꢀꢀꢀꢀꢀꢀꢀ

蜗轮

[0046]5ꢀꢀꢀꢀꢀꢀꢀꢀ

旋转轴线

[0047]6ꢀꢀꢀꢀꢀꢀꢀꢀ

轴纵向轴线

[0048]7ꢀꢀꢀꢀꢀꢀꢀꢀ

第一端部

[0049]8ꢀꢀꢀꢀꢀꢀꢀꢀ

第二端部

[0050]9ꢀꢀꢀꢀꢀꢀꢀꢀ

第一轴承

[0051]

10

ꢀꢀꢀꢀꢀꢀꢀ

第二轴承

[0052]

11

ꢀꢀꢀꢀꢀꢀꢀ

传动装置壳体

[0053]

12

ꢀꢀꢀꢀꢀꢀꢀ

驱动器

[0054]

13

ꢀꢀꢀꢀꢀꢀꢀ

内侧

[0055]

14

ꢀꢀꢀꢀꢀꢀꢀ

力导入元件

[0056]

15

ꢀꢀꢀꢀꢀꢀꢀ

预紧装置

[0057]

16

ꢀꢀꢀꢀꢀꢀꢀ

枢转轴线

[0058]

17

ꢀꢀꢀꢀꢀꢀꢀ

双箭头

[0059]

18

ꢀꢀꢀꢀꢀꢀꢀ

第一环形元件

[0060]

19

ꢀꢀꢀꢀꢀꢀꢀ

第二环形元件/容纳部

[0061]

20

ꢀꢀꢀꢀꢀꢀꢀ

第一弹簧元件

[0062]

21

ꢀꢀꢀꢀꢀꢀꢀ

第二弹簧元件

[0063]

22

ꢀꢀꢀꢀꢀꢀꢀ

材料缺口

[0064]

23

ꢀꢀꢀꢀꢀꢀꢀ

材料缺口

[0065]

24

ꢀꢀꢀꢀꢀꢀꢀ

中心点

[0066]

25

ꢀꢀꢀꢀꢀꢀꢀ

中心点

[0067]

26

ꢀꢀꢀꢀꢀꢀꢀ

中心轴线

[0068]

27

ꢀꢀꢀꢀꢀꢀꢀ

弹簧接片区段

[0069]

28

ꢀꢀꢀꢀꢀꢀꢀ

弹簧接片区段

[0070]

29

ꢀꢀꢀꢀꢀꢀꢀ

弯曲轴线

[0071]

30

ꢀꢀꢀꢀꢀꢀꢀ

弯曲轴线

[0072]

31

ꢀꢀꢀꢀꢀꢀꢀ

内侧

[0073]

32

ꢀꢀꢀꢀꢀꢀꢀ

箭头

[0074]

33

ꢀꢀꢀꢀꢀꢀꢀ

预紧装置

[0075]

34

ꢀꢀꢀꢀꢀꢀꢀ

阻尼元件

[0076]

35

ꢀꢀꢀꢀꢀꢀꢀ

阻尼元件

[0077]

36

ꢀꢀꢀꢀꢀꢀꢀ

间隙

[0078]

37

ꢀꢀꢀꢀꢀꢀꢀ

预紧装置

[0079]

38

ꢀꢀꢀꢀꢀꢀꢀ

容纳部

[0080]

39

ꢀꢀꢀꢀꢀꢀꢀ

第一区段

[0081]

40

ꢀꢀꢀꢀꢀꢀꢀ

另外的区段

[0082]

41

ꢀꢀꢀꢀꢀꢀꢀ

预紧装置

[0083]

42

ꢀꢀꢀꢀꢀꢀꢀ

另外的中心轴线

[0084]

43

ꢀꢀꢀꢀꢀꢀꢀ

第二转向装置

[0085]

44

ꢀꢀꢀꢀꢀꢀꢀ

预紧装置

[0086]

45

ꢀꢀꢀꢀꢀꢀꢀ

材料凸缘

[0087]

46

ꢀꢀꢀꢀꢀꢀꢀ

材料梯级部

[0088]

47

ꢀꢀꢀꢀꢀꢀꢀ

止挡元件

[0089]

48

ꢀꢀꢀꢀꢀꢀꢀ

箭头

[0090]

49

ꢀꢀꢀꢀꢀꢀꢀ

第三转向装置

[0091]

50

ꢀꢀꢀꢀꢀꢀꢀ

预紧装置

[0092]

51

ꢀꢀꢀꢀꢀꢀꢀ

止挡元件

[0093]

52

ꢀꢀꢀꢀꢀꢀꢀ

第四转向装置

[0094]

53

ꢀꢀꢀꢀꢀꢀꢀ

止挡元件

[0095]

54

ꢀꢀꢀꢀꢀꢀꢀ

另外的转向装置

[0096]

55

ꢀꢀꢀꢀꢀꢀꢀ

止挡元件

[0097]

56

ꢀꢀꢀꢀꢀꢀꢀ

预紧装置

[0098]

57

ꢀꢀꢀꢀꢀꢀꢀ

预紧装置

[0099]

58

ꢀꢀꢀꢀꢀꢀꢀ

预紧装置

[0100]

59

ꢀꢀꢀꢀꢀꢀꢀ

止挡部

[0101]

60

ꢀꢀꢀꢀꢀꢀꢀ

环形内腔

[0102]

图1示出了根据本发明的第一转向装置1的示意性截面侧视图的局部。在该实施例中,转向装置1被设计为电动伺服转向装置。此外,转向装置1被设置成用于在车辆或机动车辆中使用。转向装置1具有蜗轮蜗杆传动装置2。蜗轮蜗杆传动装置2具有蜗杆轴3和与蜗杆轴3共同作用的蜗轮4。在此,蜗轮4仅示意性地示出。蜗轮4是可绕旋转轴线5旋转地支承的。蜗轮4与蜗杆轴3啮合。在此,蜗杆轴3的轴纵向轴线6是相对于蜗轮4的旋转轴线5横向地或成直角地定向的。

[0103]

蜗杆轴3具有第一端部7和背离第一端部7的第二端部8。蜗杆轴3的第一端部7可转动地支承在第一轴承9中,并且蜗杆轴3的第二端部8可转动地支承在第二轴承10中。这两个轴承9、10在该实施例中分别被设计为球轴承。蜗杆轴3和这两个轴承9、10被布置在传动装置壳体11内。

[0104]

蜗杆轴3的第二端部8与在此仅示意性示出的驱动器12以传递力的方式连接,以使蜗杆轴3绕其轴纵向轴线6旋转。在该实施例中,驱动器12被设计为电动马达。在该实施例中,第二轴承10被布置在传动装置壳体11的内侧13与蜗杆轴3的第二端部8的外周之间。

[0105]

此外,在该实施例中,弹性的力导入元件14被布置在蜗杆轴3的第二端部8的区域中。力导入元件14在此示例性地实现为螺旋弹簧。力导入元件14的一个端部支撑在蜗杆轴3的第二端部8上。与该端部背离的另外的端部支撑在驱动器12或驱动器12的在此未详细示出的驱动轴上。借助于力导入元件14将蜗杆轴3根据箭头48沿蜗杆轴3的轴向方向并且为与蜗轮4共同作用地预紧。由此在蜗杆轴3的旋转方向改变的情况下防止出现不期望的干扰噪声或咔嗒声。

[0106]

转向装置1或蜗轮蜗杆传动装置2具有预紧装置15。预紧装置15被布置在第一轴承9的区域中。借助于预紧装置15,蜗杆轴3朝蜗轮4的方向被施加预先给定的力。为此,预紧装置15被布置在第一轴承9的外周与传动装置壳体11的内侧13之间。借助于预紧装置15使得蜗杆轴3绕虚拟的并且布置在第二轴承10的区域中的枢转轴线16朝蜗轮4的方向预紧。

[0107]

在该实施例中,由于在第二轴承10中有足够的间隙而得到这种可偏转性的可能性。此外,蜗杆轴3的这种可偏转性示意性地借助于双箭头17和两个示例性地偏转示出的轴纵向轴线6.1和6.2来示意性地表明。

[0108]

基于预紧装置15的设计方式和布置方式能够实现蜗杆轴3绕枢转轴线16沿与蜗轮4的旋转轴线5的方向垂直的方向偏转,如用箭头32示意性地表明的那样。同时,阻挡或防止了蜗杆轴3沿与蜗轮4的旋转轴线5平行的方向的运动或运动分量。

[0109]

由此根据这里示出的坐标系,蜗杆轴3绕枢转轴线16在z轴的方向上的可偏转性受到限制。借助于力导入元件14能够实现蜗杆轴3朝蜗轮4的方向和在y轴的方向上的附加的预紧。在此未详细示出的x轴是与z轴成直角并且与y轴成直角地布置的。预紧装置15和力导入元件14被设计成使得防止了蜗杆轴3在x轴的方向上移位。换言之,蜗杆轴3的、用于形成在与蜗轮4的共同作用方面的预紧的运动被限制在借助于z轴和y轴扩展成的平面上。x轴、y轴和z轴可以与相对应的车辆纵向轴线、车辆横向轴线和车辆竖直轴线重合或与它们平行地定向。然而,根据转向装置的具体的设计方式和布置方式,x轴、y轴和z轴替代性地与相对应的车辆纵向轴线、车辆横向轴线和车辆竖直轴线横向地定向。

[0110]

根据下面的图2和图3a、图3b来更详细地阐述预紧装置15的结构和工作原理。

[0111]

图2示出了用于根据图1的根据本发明的第一转向装置1的第一预紧装置15的立体侧视图。预紧装置15具有第一环形元件18和第二环形元件19。这两个环形元件18、19在该实施例中被设计成圆环形的。第二环形元件19以距第一环形元件18一定距离的方式布置在第一环形元件18内。因此,第二环形元件19所具有的直径比第一环形元件18小。

[0112]

此外,预紧装置15具有弹性的第一弹簧元件20和弹性的第二弹簧元件21。这两个弹簧元件20、21从第一环形元件18向内指向。换言之,这两个弹簧元件20、21伸入第一环形元件18的环形内腔60。在此,这两个弹簧元件20、21相应地将第一环形元件18与第二环形元件19连接。第二环形元件19在此形成用于根据图1的第一轴承9的容纳部。

[0113]

这两个弹簧元件20、21材料配合地与第一环形元件18和第二环形元件19相连接。在该实施例中,弹簧元件20、21分别由第一环形元件18的区段形成。在该实施例中,弹簧元件20、21借助于从第一环形元件18中切出或冲压出并且随后经成形的材料区段或材料舌片形成。由此,第一环形元件18在弹簧元件20或21的区域中相应地具有材料缺口22或23。材料缺口22、23在此被设计为在第一环形元件18的周向方向上延伸的间隙或狭缝。

[0114]

图3a和图3b分别示出了根据图2的第一预紧装置15在未装配状态和装配好状态下的前视图。在根据图3a的未装配状态下,第二环形元件19的中心点24的位置与第一环形元件18的中心点25的位置不同。相反,在根据图3b的装配好状态下,第二环形元件19的中心点24与第一环形元件18的中心点25重合。在该实施例中,这两个弹簧元件20、21在根据图3b的装配好状态下相对于第二环形元件19的中心点24和第一环形元件18的与该中心点重合的中心点25点对称地布置或设计。此外,这两个环形元件18、19在装配好状态下彼此同中心地布置。

[0115]

在从未装配状态过渡到装配好状态时,第二环形元件19的中心点24遵循线性运动轨迹。在该实施例中,该线性运动轨迹与第一环形元件18的中心轴线26重合。在该实施例中,中心轴线26平行于根据图1的z轴延伸。

[0116]

此外,在从未装配状态过渡到装配好状态时,第二环形元件19可以围绕其中心点24旋转。在此,该第二环形元件是否围绕中心点24旋转以及其围绕该中心点的旋转程度取决于弹簧元件20、21的具体设计方式和布置方式。该旋转通常为几度,例如旋转小于10

°

或小于5

°

。在此示出的实施例中,第二环形元件19在从未装配状态过渡到装配好状态时几乎不旋转。

[0117]

预紧装置15的根据图3b的装配好状态与根据图1的安装情况相对应。由此在装配好状态下,在第二环形元件19内布置有在此未详细示出的第一轴承9,其中在第一轴承9中又支承有蜗杆轴3的在此同样未详细示出的第一端部7。

[0118]

这两个弹簧元件20、21相应地具有弹簧接片区段27或28。弹簧接片区段27或28相应地绕虚拟的并且布置在第一环形元件18的区域中的弯曲轴线29或30弹性可弯曲地被支承。第一弹簧元件20的弹簧接片区段27在装配好状态下并且相对于未装配状态绕第一弹簧元件27的弹簧接片区段27的弯曲轴线29朝第一环形元件18的内侧31的方向弹性地弯曲。此外,第二弹簧元件21的弹簧接片区段28在装配好状态下并且相对于未装配状态绕第二弹簧元件21的弹簧接片区段28的弯曲轴线30弹性地弯曲远离第一环形元件18的内侧31。由此,在装配好状态下得到蜗杆轴3朝蜗轮4的方向的期望的预紧,如这在图1和图3b中用箭头32

表明的那样。在此,根据该示例在z轴的方向上得到预紧。

[0119]

在根据图1至图3b的预紧装置15中,弹簧元件20将第一端部7并且由此将整个蜗杆轴3压紧到蜗轮4上。同时,弹簧元件21将第一端部7或整个蜗杆轴3拉动到蜗轮4上。

[0120]

图4示出了具有阻尼元件34、35的第二预紧装置33的前视图。在此,在装配好状态下示出了预紧装置33,其中在此省略了对传动装置壳体11的展示。预紧装置33的结构和工作原理在很大程度上对应于根据图1至图3b的预紧装置15。相同的特征具有与之前相同的附图标记。就此而言,为了避免重复也参考上述描述。

[0121]

与预紧装置15不同的是,在这里展示的预紧装置33中,第一环形元件18被设计为在其圆周上具有间隙36的开口环形元件。在从未装配状态过渡到装配好状态时,可以使第一环形元件18的间隙36完全地或如在该示例中那样部分地闭合。

[0122]

此外,在该实施例中,在第一环形元件18与第二环形元件19之间布置有第一阻尼元件34和第二阻尼元件35。在此,这两个阻尼元件34、35彼此相反地布置并且分别被布置在这两个弹簧元件20、21之间。此外,在该实施例中,第二阻尼元件35覆盖间隙36。阻尼元件34、35可以由塑料、橡胶材料或泡沫材料形成。

[0123]

图5示出了第三预紧装置37的前视图。相同的特征具有与之前相同的附图标记。就此而言,为了避免重复也参考上述描述。

[0124]

在此在装配好状态下示出了预紧装置37,其中在此未详细展示传动装置壳体11。

[0125]

在该实施例中省去第二环形元件19。替代于此,这两个弹簧元件20、21的自由端部形成用于第一轴承9的容纳部38。为了形成容纳部38,根据该实施例,第一弹簧元件20或第二弹簧元件21的自由端部的至少一个第一区段39指向第一轴承9的第一周向方向。此外,为了形成容纳部38,根据该实施例,第一弹簧元件20或第二弹簧元件21的自由端部的至少一个另外的区段40指向第一轴承9的与第一周向方向相反的第二周向方向。由此,第一弹簧元件20或第二弹簧元件21的自由端部能够具有v形或c形的形状。在这两个弹簧元件20、21的自由端部之间容纳第一轴承9。在此,区段39、40本身是无弹性地并且/或者足够刚性地设计的,以避免第一轴承9横向于中心轴线26的不期望的运动。

[0126]

然而,预紧装置37的基本工作原理与根据图3a和图3b的预紧装置15相对应。就此而言也参考那里的描述。因此在根据图5的预紧装置37中,弹簧元件20在装配好状态下压紧到第一端部7上或者将整个蜗杆轴3压紧到蜗轮4上。然而相反地,在预紧装置37中,弹簧元件21仅作为一种配对保持件起作用,但自身没有拉力或压力能够施加到蜗杆轴3或其第一端部7上。

[0127]

图6a和图6b分别示出了在未装配状态和装配好状态下的第四预紧装置41的前视图。预紧装置41与根据图5的预紧装置37类似地设计。相同的特征具有与之前相同的附图标记。就此而言也参考上述描述。

[0128]

与预紧装置37不同的是,弹簧元件20、21在这里展示的预紧装置41中并且以其自由端部并不沿着中心轴线26来布置或定向,而是在相对于中心轴线26成直角地定向的另外的中心轴线42的区域中布置或定向。第一环形元件18的另外的中心轴线42在该实施例中与x轴或在此未详细示出的蜗轮4的旋转轴线5平行地定向。

[0129]

在根据图6a和图6b的预紧装置41中,通过这两个弹簧元件20、21在装配好状态下将压力施加到第一端部7或整个蜗杆轴3上,从而使蜗杆轴3压紧到蜗轮4上。

[0130]

图7示出了根据本发明的第二转向装置43的示意性截面侧视图的局部。相同的特征具有与之前相同的附图标记。就此而言也参考上述描述。为了清楚起见,在此省略了对蜗轮4的展示。

[0131]

第二转向装置43具有预紧装置44。预紧装置44在结构和工作原理方面与根据图1至图3b的预紧装置15相对应。就此而言也参考上述描述。附加地,预紧装置44具有背离第二轴承10布置的材料凸缘45。在此,第一轴承9布置在预紧装置44的材料凸缘45与蜗杆轴3的材料梯级部46之间。

[0132]

转向装置43具有力导入元件14,该力导入元件在该实施例中被设计为碟形弹簧。此外,力导入元件14在这里展示的转向装置43中被布置在第一轴承9的区域中。具体地,力导入元件14被布置在位置固定的止挡元件47与可沿轴向方向相对于蜗杆轴3移位的预紧装置44之间。止挡元件47在该实施例中被设计成环形的。此外,止挡元件47被指配给传动装置壳体11。在此,止挡元件47与传动装置壳体11的内侧13固定地连接。由此蜗杆轴3借助于力导入元件14根据箭头48在蜗杆轴3的轴向方向上并且为了与蜗轮4共同作用而被预紧。

[0133]

图8示出了根据本发明的第三转向装置49的示意性截面侧视图的局部。为了更加清楚起见,省略了蜗轮4以及传动装置壳体11。相同的特征具有与之前相同的附图标记。就此而言也参考上述描述。

[0134]

转向装置49具有预紧装置50。预紧装置50与根据图7的预紧装置44类似地设计。然而,预紧装置50具有止挡元件51而不是材料凸缘45。止挡元件51在背离第二轴承10的区域中封闭第二环形元件19。由此止挡元件51形成预紧装置50的背离第二轴承10的侧壁。

[0135]

此外,在该实施例中,力导入元件14(在此以设计为碟形弹簧的形式)布置在位置固定的止挡元件51与可沿轴向方向相对于蜗杆轴3移位的第一轴承9之间。在此,第一轴承9在蜗杆轴3的轴向方向上不可移动地与蜗杆轴3相连接,并且同时在蜗杆轴3的轴向方向上可移动地与预紧装置50相连接。预紧装置50进而在蜗杆轴3的轴向方向上不可移动地与在此未详细展示的传动装置壳体11相连接。由此预紧装置50被设计成用于在与蜗轮4的共同作用方面形成蜗杆轴3的在z轴方向上作用的预紧以及在y轴方向上作用的预紧。

[0136]

图9示出了根据本发明的第四转向装置52的示意性截面侧视图的局部。相同的特征具有与之前相同的附图标记。就此而言也参考上述描述。为了更加清楚起见,省去了对传动装置壳体11以及蜗轮4的展示。

[0137]

转向装置52如在根据图7的第二转向装置43中那样具有预紧装置44。就此而言也参考那里的描述。

[0138]

与转向装置43不同的是,在这里展示的转向装置52中,力导入元件14(在此以设计为碟形弹簧的形式)布置在第二轴承10的区域中。具体地,力导入元件14被布置在指配给蜗杆轴3的止挡元件53与第二轴承10之间。在该实施例中,止挡元件53被设计为蜗杆轴3的材料梯级部。第二轴承10是不可移动地或固定地与在此未详细展示的传动装置壳体11连接的。此外,蜗杆轴3在蜗杆轴3的轴向方向上是可移动地或可移位地与第二轴承10连接的。由此,一方面借助于预紧装置44能够在箭头32的意义上导入沿y轴方向作用到蜗杆轴3上的预紧,并且同时借助于力导入元件14能够在箭头48的意义上引入沿y轴方向作用的预紧,以用于在与蜗轮4共同作用方面对蜗杆轴3进行预紧。

[0139]

图10示出了根据本发明的另外的转向装置54的示意性截面侧视图的局部。相同的

特征具有与之前相同的附图标记。就此而言也参考上述描述。为了更加清楚起见,省去了对传动装置壳体11以及蜗轮4的展示。

[0140]

转向装置54同样如在根据图7的第二转向装置43中那样具有预紧装置44。就此而言也参考上述描述。然而,根据在这里展示的转向装置54,力导入元件14(在此以设计为螺旋弹簧的形式)布置在指配给蜗杆轴3的止挡元件55与第一轴承9之间。在该实施例中,止挡元件55被设计为蜗杆轴3中的材料梯级部。第一轴承9进而借助于预紧装置44不可移动地与在此未详细展示的传动装置壳体11相连接或相对于在此未详细展示的传动装置壳体不可移动地连接。此外,蜗杆轴3在其轴向方向上是可移动地或可线性移位地与第一轴承9连接的。由此转向装置54也能够实现蜗杆轴3在与蜗轮4的共同作用方面在z轴的方向以及y轴的方向上的预紧。

[0141]

图11a、图11b和图11c分别示出了相应具有止挡部59的另外的预紧装置56、57、58的前视图的局部。预紧装置56、57、58在结构和工作原理方面基本上与根据图1至图3b的预紧装置15相对应。然而,预紧装置33、37、41、44或50也可以相应地具有根据图11a、图11b或图11c的止挡部59。

[0142]

预紧装置56、57、58相应地具有止挡部59。借助于止挡部59来限制这两个弹簧元件20、21在从未装配状态过渡到装配好状态时的最大偏转。

[0143]

根据图11a,止挡部59布置在第一环形元件18的内侧31并且与第一弹簧元件20相邻地布置。在此,根据图11a的实施方式的止挡部59被设计为例如材料配合地固定在内侧31上的单独的构件。

[0144]

然而与此相比,根据图11b和图11c的实施方式,止挡部59相应地由第一环形元件18本身(例如借助于切割、冲压并且/或者成形)的区段形成。

[0145]

根据图11b,止挡部59由第一环形元件18的与第一弹簧元件20分开的区段形成,其中该区段从第一环形元件18开始向内朝第二环形元件19的方向成形。由此在该实施例中,第二环形元件19在最大偏转时碰撞到第一环形元件18的止挡部59。

[0146]

根据图11c,止挡部59被设计为弹簧元件20的自由端部。在此,止挡部59的自由端部朝向第一环形元件18的内侧31。由此在最大偏转时,止挡部59的自由端部止挡到第一环形元件18的内侧31处。形成止挡部59的弹簧元件20的自由端部被设计成比弹簧元件20的不同于止挡部59的区段更宽。弹簧元件20与第二环元件19相连接,其中止挡部59远离第二环元件19朝第一环元件18的方向延伸。弹簧元件20和止挡部59由第一环形元件18的唯一的共同的区段形成。由于止挡部59的宽度较大并且有适合的成形或取向,因此防止了止挡部59可能被在第一环形元件18中由于弹簧元件20或止挡部59的制造而形成的缺口碰撞到。

[0147]

止挡部59在根据图11a、图11b或图11c的实施方案中可以根据需要具有附加的阻尼部分或阻尼层。由此,可以在止挡部59为了限制这两个弹簧元件20、21的最大偏转而进行止挡或接触时防止或最小化在其他情况下可能有干扰的噪声。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。