1.本发明涉及有机合成技术领域,具体而言,涉及一种由全氟-2-甲基-2-戊烯制备五氟丙酰氟和六氟丙酮的方法及装置。

背景技术:

2.五氟丙酰氟、六氟丙酮等含氟中间体在众多领域具有重要应用。例如,五氟丙酰氟是制备全氟己酮的重要中间体,全氟己酮替代哈龙类产品具有环保性能好,灭火浓度低,效率高,安全性好等优点;五氟丙酰氟也是合成全氟丙基乙烯基醚(ppve)和全氟丙酰基过氧化物的重要原料。六氟丙酮在医药、农药和合成材料等领域有重要应用,是合成六氟异丙醇的重要原料,后者是合成麻醉剂七氟烷的原料;同时,六氟丙酮也是合成氟橡胶硫化剂双酚af的重要原料。

3.然而,上述含氟中间体尤其是六氟丙酮并不容易获得。现有六氟丙酮的生产工艺是采用六氟环氧丙烷(hfpo)在路易斯酸作用下异构化工艺;或者是六氯丙酮用无水氟化氢(hf)氟化工艺。上述技术路线或是工艺过程复杂,原料价格高,不容易获得,生产成本高;或是生产过程中副产物多,排放严重且生产工艺中存在安全隐患。因此,研究和开发这些中间体的新的生产技术仍然具有现实意义。

技术实现要素:

4.本发明的主要目的在于提供一种由全氟-2-甲基-2-戊烯制备五氟丙酰氟和六氟丙酮的方法及装置,该方法工艺简单、副产物少、产物容易分离、收率高、生产成本低。

5.为了实现上述目的,根据本发明的一个方面,提供了一种由全氟-2-甲基-2-戊烯制备五氟丙酰氟和六氟丙酮的方法,包括以下步骤:

6.(1)、在干燥的反应釜中,加入全氟-2-甲基-2-戊烯,然后通入氧气臭氧混合气体,进行臭氧裂解,得到五氟丙酰氟和六氟丙酮粗产物;

7.(2)、将五氟丙酰氟和六氟丙酮粗产物从反应釜中排出,利用选择性吸收剂对粗产物进行分离和收集,分别得到五氟丙酰氟和六氟丙酮。

8.本发明将全氟-2-甲基-2-戊烯通过臭氧裂解反应制备五氟丙酰氟和六氟丙酮,原料全氟-2-甲基-2-戊烯容易获得且价格低廉。同时反应条件温和,对设备要求较低,工艺操作简单,反应的选择性好,几乎没有副产物,生产成本低,并且可以采用和连续裂解工艺,提高生产效率且产品质量稳定。本发明通过加入选择性吸收剂的方法,选择性吸收产物中的六氟丙酮,从而实现沸点接近的五氟丙酰氟与六氟丙酮的分离收集,后处理操作简单。

9.进一步地,步骤(2)中,利用选择性吸收剂将粗产物进行分离和收集具体是指:将五氟丙酰氟和六氟丙酮混合物通入装有选择性吸收剂的储罐中吸收其中的六氟丙酮,然后将五氟丙酰氟进行分离收集。由于五氟丙酰氟和六氟丙酮的沸点非常接近(分别在-26.5℃和-28℃),通过精馏的方法难以进行分离,本发明将反应得到的五氟丙酰氟和六氟丙酮混

合物通入装有选择性吸收剂的储罐中,利用选择性吸收剂吸收其中的六氟丙酮,可以方便地将五氟丙酰氟和六氟丙酮进行分离。

10.进一步地,步骤(2)中,选择性吸收剂为氟化氢、醇或水。六氟丙酮与无水氟化氢可形成复合物,加入氟化氢选择性吸收六氟丙酮后可将五氟丙酰氟蒸出,从而实现五氟丙酰氟与六氟丙酮的分离,氟化氢与六氟丙酮的复合物可以通过进一步的分离得到六氟丙酮。六氟丙酮与醇形成不稳定的缩酮和/或半缩酮,而五氟丙酰氟与醇反应形成酯,然后通过精馏可将缩酮和/或半缩酮和酯进行分离。所述醇可以是无水甲醇、无水乙醇、无水异丙醇等等,优选甲醇。六氟丙酮还可以与水形成一水复合物,而五氟丙酰氟与水形成五氟丙酸,然后通过精馏可将二者进行分离。本发明优选采用无水氟化氢作为选择性吸收剂来分离五氟丙酰氟和六氟丙酮。

11.进一步地,步骤(1)中,全氟-2-甲基-2-戊烯与臭氧的摩尔比为1:(2~8);优选地,全氟-2-甲基-2-戊烯与臭氧的摩尔比为1:(3~5)。

12.进一步地,步骤(1)中,臭氧裂解反应的温度为-100℃~100℃;优选地,臭氧裂解反应的温度为-60℃~60℃;更优选地,臭氧裂解反应的温度为-40℃~40℃。

13.进一步地,步骤(1)中,反应釜内的压力为1~10公斤;优选地,反应釜内的压力为1~8公斤;更优选地,反应釜内的压力为1~6公斤。

14.进一步地,步骤(1)中,氧气臭氧混合气体中臭氧的浓度为1%~50%。商用臭氧发生器生产的臭氧混合气中臭氧浓度一般不超过20%,可以通过简单的浓缩办法提高混合气中臭氧的浓度,以提高臭氧裂解反应速度。

15.进一步地,在臭氧裂解反应中,既可以根据需要加入溶剂或是其它组分对原料全氟-2-甲基-2-戊烯进行稀释,也可以将全氟-2-甲基-2-戊烯直接裂解。所用溶剂优选为氟碳溶剂,如cfc-113、氢氟醚、全氟聚醚等;优选的,臭氧裂解反应优选在全氟聚醚中进行。氟碳溶剂与全氟-2-甲基-2-戊烯的质量比在(0:100)~(80:20)。

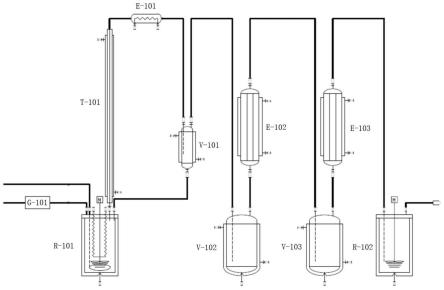

16.根据本发明的另一方面,提供了一种上述的由全氟-2-甲基-2-戊烯制备五氟丙酰氟和六氟丙酮的方法所采用的装置,该装置包括反应釜r-101、臭氧发生器g-101、精馏柱t-101、第一冷凝器e-101、回收原料储罐v-101、第一产物储罐v-102、第二冷凝器e-102、第二产物储罐v-103、第三冷凝器e-103和尾气处理釜r-102;臭氧发生器g-101与反应釜r-101的臭氧加入口连通,精馏柱t-101与反应釜r-101的产物出口连通,第一冷凝器e-101与精馏柱t-101连通,第一冷凝器e-101的另一端与回收原料储罐v-101连通,回收原料储罐v-101的底部出口与反应釜r-101的原料回收口连通,回收原料储罐v-101的顶部出口与第一产物储罐v-102的入口连通,第一产物储罐v-102的顶部出口与第二冷凝器e-102连通,第二冷凝器e-102的另一端与第二产物储罐v-103的入口连通,第二产物储罐v-103的顶部出口与第三冷凝器e-103连通,第三冷凝器e-103与尾气处理釜r-102连通。

17.在生产时,将反应系统加热抽真空除水,然后充入氮气(惰性气体)保压降温到室温,开启制冷机,根据工艺需求调节精馏柱t-101、第一冷凝器e-101、第二冷凝器e-102、第三冷凝器e-103、回收原料储罐v-101、第一产物储罐v-102、第二产物储罐v-103和尾气处理釜r-102的冷却工艺参数,达到目标值后,在氮气保护下快速向反应釜r-101内投加全氟-2-甲基-2-戊烯,并在第一产物储罐v-102中加入选择性吸收剂,关闭氮气;通入氧气臭氧混合气体,进行臭氧裂解反应,得到五氟丙酰氟和六氟丙酮;反应产物五氟丙酰氟、六氟丙酮以

及氧气、少量未反应的臭氧一起进入精馏柱t-101,气流中携带的少量原料全氟-2-甲基-2-戊烯绝大部分被冷却下来流回反应釜r-101;残留的全氟-2-甲基-2-戊烯在第一冷凝器e-101中进一步冷却收集到回收原料储罐v-101中,可以重新进入反应釜r-101中进行裂解反应;气体产物则随氧气臭氧混合气体进入后续的分离和储存系统中进行分离和储存。

18.进一步地,选择性吸收剂在臭氧裂解反应进行之前,先加入到第一产物储罐v-102中。气体产物通过回收原料储罐v-101后进入到第一产物储罐v-102中,气体产物中的六氟丙酮被第一产物储罐v-102中事先加入的选择性吸收剂吸收后保留在第一产物储罐v-102中,而五氟丙酰氟则进入第二产物储罐v-103中;气流通过第二冷凝器e-102时气流中携带的由六氟丙酮和吸收剂形成的复合物被冷凝回流到第一产物储罐v-102中;通过第三冷凝器e-103将五氟丙酰氟进行冷凝,使五氟丙酰氟储存在第二产物储罐v-103中;剩下的尾气进入尾气处理釜r-102中。

19.进一步地,精馏柱t-101的温度为-50℃~0℃;优选地,精馏柱t-101的温度为-30℃~0℃。

20.进一步地,第一冷凝器e-101的温度为-50℃~0℃;优选地,第一冷凝器e-101的温度为-30℃~0℃。

21.进一步地,回收原料储罐v-101的温度为-50℃~50℃;优选地,回收原料储罐v-101的温度为-20℃~20℃;更优选地,回收原料储罐v-101的温度为~0℃左右。

22.进一步地,第一产物储罐v-102的温度为-50℃~20℃;优选的,第一产物储罐v-102的温度为-40℃~10℃;更优选的,第一产物储罐v-102的温度为-30℃~0℃。

23.进一步地,第二冷凝器e-102的温度为-50℃~20℃;优选地,第二冷凝器e-102的温度为-40℃~10℃;更优选地,第二冷凝器e-102的温度为-30℃~0℃。

24.进一步地,第二产物储罐v-103的温度为-100℃~0℃;优选的,第一产物储罐v-102的温度为-80℃~-20℃;更优选的,第一产物储罐v-102的温度为-60℃~-40℃。

25.进一步地,第三冷凝器e-103的温度为-100℃~-0℃;优选地,第三冷凝器e-103的温度为-80℃~-20℃;更优选地,第三冷凝器e-103的温度为-60℃~-40℃。

26.进一步地,尾气处理釜r-102的温度为-20℃~20℃;优选地,尾气处理釜r-102的温度为-10℃~10℃;优选地,尾气处理釜r-102的温度为0℃左右。

27.通过上述方法六氟丙酮和五氟丙酰氟可以实现分离而得到的六氟丙酮-吸收剂复合物和五氟丙酰氟粗产物。后者可以根据需要采用专业人员熟知的技术分别进行分离纯化后得到合格产品。

28.本发明的反应釜r-101设有气体进料口,气体进料口底部采用气体分散盘设计,以利于气液充分混合,提高反应过程中臭氧的利用率;反应釜r-101的底部设有排料管,反应釜r-101设有内外冷却盘管及控温系统。精馏柱t-101内部走气相,外部夹套通入冷却介质对气相进行冷却;精馏柱t-101中可根据需要填充填料;精馏柱t-101的温度由冷却介质控制。第一冷凝器e-101、第二冷凝器e-102、第三冷凝器e-103设计内部走气相,外部夹套强冷凝,冷凝器换热面积大、物料停留时间长,有利于被冷却组分完全液化,实现气液分离。回收原料储罐v-101、第一产物储罐v-102和第二产物储罐v-103均设有夹套,可控制温度,罐内设有冷却盘管以强化冷却效果,还可安装搅拌装置以强化传热过程;罐顶设有进气管,进气管底部采用螺旋状进气以降低排气速度;罐顶设有排气管,排气管直接和冷凝器连接;罐底

部设有排料阀。

29.与现有技术相比,本发明的有益效果是:

30.本发明将全氟-2-甲基-2-戊烯通过臭氧裂解反应制备五氟丙酰氟和六氟丙酮,原料全氟-2-甲基-2-戊烯容易获得且价格低廉;同时反应条件温和,对设备要求较低,工艺操作简单,反应的选择性好,几乎没有副产物,反应收率高,生产成本低,并且可以采用和连续裂解工艺,提高生产效率且产品质量稳定。本发明通过加入选择性吸收剂的方法,选择性吸收产物中的六氟丙酮,从而实现沸点接近的五氟丙酰氟与六氟丙酮的分离收集,后处理操作简单。

附图说明

31.图1为本发明的装置的结构示意图。

具体实施方式

32.为了便于理解本发明,下文将结合较佳的实施例对本发明作更全面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。

33.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

34.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

35.实施例1:

36.参见图1,一种本发明实施例的由全氟-2-甲基-2-戊烯制备五氟丙酰氟和六氟丙酮的装置,该装置包括反应釜r-101、臭氧发生器g-101、精馏柱t-101、第一冷凝器e-101、回收原料储罐v-101、第一产物储罐v-102、第二冷凝器e-102、第二产物储罐v-103、第三冷凝器e-103和尾气处理釜r-102。其中,臭氧发生器g-101与反应釜r-101的臭氧加入口连通,精馏柱t-101与反应釜r-101的产物出口连通,第一冷凝器e-101与精馏柱t-101连通,第一冷凝器e-101的另一端与回收原料储罐v-101连通,回收原料储罐v-101的底部出口与反应釜r-101的原料回收口连通,回收原料储罐v-101的顶部出口与第一产物储罐v-102的入口连通,第一产物储罐v-102的顶部出口与第二冷凝器e-102连通,第二冷凝器e-102的另一端与第二产物储罐v-103的入口连通,第二产物储罐v-103的顶部出口与第三冷凝器e-103连通,第三冷凝器e-103与尾气处理釜r-102连通。其中,反应釜r-101为一个容积为1000ml的316l不锈钢反应釜。

37.采用上述的装置以全氟-2-甲基-2-戊烯为原料制备五氟丙酰氟和六氟丙酮,其制备方法具体为:

38.将反应系统加热抽真空除水,然后充入氮气(惰性气体)保压降温到室温,开启制冷机,根据工艺需求调节精馏柱t-101、第一冷凝器e-101、第二冷凝器e-102、第三冷凝器e-103、回收原料储罐v-101、第一产物储罐v-102、第二产物储罐v-103和尾气处理釜r-102的冷却工艺参数,达到目标值后,在氮气保护下快速向反应釜r-101内投加全氟-2-甲基-2-戊烯300g,并在第一产物储罐v-102中加入无水氟化氢100g,关闭氮气。

39.向反应釜r-101中通入氧气(流速100sccm),开启臭氧发生器g-101向反应釜r-101中通入臭氧混合气体,使氧气臭氧混合气体中臭氧的浓度为9%,进行臭氧裂解反应,反应釜r-101内的压力控制在2公斤以下,在30℃下连续臭氧裂解96h,制备五氟丙酰氟和六氟丙酮。

40.反应产物五氟丙酰氟、六氟丙酮以及氧气、少量未反应的臭氧一起进入精馏柱t-101(精馏柱t-101的温度控制在-20℃),气流中携带的少量原料全氟-2-甲基-2-戊烯大部分被冷却下来流回反应釜r-101;残留的全氟-2-甲基-2-戊烯在第一冷凝器e-101中(第一冷凝器e-101的温度控制在-20℃)进一步冷却收集到回收原料储罐v-101中(回收原料储罐v-101的温度控制在0℃),重新进入反应釜r-101中进行裂解反应。

41.气体产物通过回收原料储罐v-101后进入到第一产物储罐v-102中(第一产物储罐v-102的温度为-25℃),产物中的六氟丙酮与第一产物储罐v-102中事先加入的无水氟化氢(选择性吸收剂)进行复合形成复合物,保留在第一产物储罐v-102中,而五氟丙酰氟则经第二冷凝器e-102(第二冷凝器e-102的温度控制在-25℃)后进入第二产物储罐v-103中(第二产物储罐v-103的温度控制在-50℃);气流通过第二冷凝器e-102时气流中携带的复合物被冷凝后回流到第一产物储罐v-102中,后续对第一产物储罐v-102内的六氟丙酮-无水氟化氢复合物进一步处理得到六氟丙酮;通过第二产物储罐v-103和第三冷凝器e-103(第三冷凝器e-103的温度控制在-50℃)将五氟丙酰氟进行冷凝,使五氟丙酰氟储存在第二产物储罐v-103中;剩下的尾气进入尾气处理釜r-102中(尾气处理釜r-102的温度控制在(0℃)。最后收集得到五氟丙酰氟约157.7g,收率约为95%,六氟丙酮-无水氟化氢复合物约242.8g,以六氟丙酮计算的收率约为86%。

42.根据需要,六氟丙酮-无水氟化氢复合物可以容易地通过精馏方法分离六氟丙酮和无水氟化氢(六氟丙酮沸点-28℃,无水氟化氢沸点19.51℃)。五氟丙酰氟粗产品可以通过低温精馏方法进行纯化(五氟丙酰氟沸点-26.5℃)。

43.实施例2:

44.反应装置同实施例1,但是具体设备的使用和工艺参数略有差异。采用该装置以全氟-2-甲基-2-戊烯为原料制备五氟丙酰氟和六氟丙酮,其制备方法具体为:

45.将反应系统加热抽真空除水,然后充入氮气(惰性气体)保压降温到室温,开启制冷机,根据工艺需求调节精馏柱t-101、第一冷凝器e-101、第二冷凝器e-102、第三冷凝器e-103、回收原料储罐v-101、产物储罐102、产物储罐103和尾气处理釜r-102的冷却工艺参数,达到目标值后,在氮气保护下快速向反应釜r-101内投加全氟-2-甲基-2-戊烯300g,并在第一产物储罐v-102中加入无水氟化氢100g,关闭氮气。

46.向反应釜r-101中通入氧气(流速100sccm),开启臭氧发生器g-101向反应釜r-101中通入臭氧气体,使氧气臭氧混合气体中臭氧的浓度为15%,进行臭氧裂解反应,反应釜r-101内的压力控制在1公斤,在30℃下连续臭氧裂解96h,制备五氟丙酰氟和六氟丙酮。

47.反应产物五氟丙酰氟、六氟丙酮以及氧气、少量未反应的臭氧一起进入精馏柱t-101(精馏柱t-101的温度控制在-25℃),气流中携带的少量原料全氟-2-甲基-2-戊烯大部分被冷却下来流回反应釜r-101;残留的全氟-2-甲基-2-戊烯在第一冷凝器e-101中(第一冷凝器e-101的温度控制在-25℃)进一步冷却收集到回收原料储罐v-101中(回收原料储罐v-101的温度控制在0℃),重新进入反应釜r-101中进行裂解反应。

48.气体产物通过回收原料储罐v-101后进入到第一产物储罐v-102中(第一产物储罐v-102的温度为-25℃),气体产物中的六氟丙酮与第一产物储罐v-102中事先加入的无水氟化氢(选择性吸收剂)进行复合形成复合物,保留在第一产物储罐v-102中,而五氟丙酰氟则经第二冷凝器e-102(第二冷凝器e-102的温度控制在-25℃)进入第二产物储罐v-103中(第二产物储罐v-103的温度为-50℃);气流通过第二冷凝器e-102时可将气流中携带的复合物冷凝回流到第一产物储罐v-102中,后续对第一产物储罐v-102内的六氟丙酮复合物进一步处理得到六氟丙酮;通过第二产物储罐v-103和第三冷凝器e-103(第三冷凝器e-103的温度控制在-50℃)将五氟丙酰氟进行冷凝,使五氟丙酰氟储存在第二产物储罐v-103中;剩下的尾气进入尾气处理釜r-102中(尾气处理釜r-102的温度控制在0℃)。最后收集得到五氟丙酰氟约162.7g,收率约为98%,六氟丙酮氟化氢混合物约249.4g,以六氟丙酮计算的收率约为90%。

49.根据需要,六氟丙酮-无水氟化氢复合物可以容易地通过精馏方法分离六氟丙酮和无水氟化氢(六氟丙酮沸点-28℃,无水氟化氢沸点19.51℃)。五氟丙酰氟粗产品可以通过低温精馏方法进行纯化(五氟丙酰氟沸点-26.5℃)。

50.实施例3:

51.反应装置同实施例1,但是具体设备的使用和工艺参数略有差异。

52.采用该装置以全氟-2-甲基-2-戊烯为原料制备五氟丙酰氟和六氟丙酮,和实施例2不同,这里采用甲醇作为吸收剂。其制备方法具体为:

53.将反应系统加热抽真空除水,然后充入氮气(惰性气体)保压降温到室温,开启制冷机,根据工艺需求调节精馏柱t-101、第一冷凝器e-101、第二冷凝器e-102、第三冷凝器e-103、回收原料储罐v-101、第一产物储罐v-102、第二产物储罐v-103和尾气处理釜r-102的冷却工艺参数,达到目标值后,在氮气保护下快速向反应釜r-101内投加全氟-2-甲基-2-戊烯300g,并在第一产物储罐v-102中加入无水甲醇100g,关闭氮气。

54.向反应釜r-101中通入氧气(流速100sccm),开启臭氧发生器g-101向反应釜r-101中通入臭氧气体,使氧气臭氧混合气体中臭氧的浓度为15%,进行臭氧裂解反应,反应釜r-101内的压力控制在1公斤,在30℃下连续臭氧裂解96h,制备五氟丙酰氟和六氟丙酮。

55.反应产物五氟丙酰氟、六氟丙酮以及氧气、少量未反应的臭氧一起进入精馏柱t-101(精馏柱t-101的温度控制在-25℃),气流中携带的少量原料全氟-2-甲基-2-戊烯大部分被冷却下来流回反应釜r-101;残留的全氟-2-甲基-2-戊烯在第一冷凝器e-101中(第一冷凝器e-101的温度控制在-25℃)进一步冷却收集到回收原料储罐v-101中(回收原料储罐v-101的温度控制在0℃),重新进入反应釜r-101中进行裂解反应。

56.气体产物通过回收原料储罐v-101后进入到第一产物储罐v-102中(第一产物储罐v-102的温度为-25℃),气体产物中的六氟丙酮与第一产物储罐v-102中事先加入的甲醇(选择性吸收剂)反应形成缩酮,同时部分五氟丙酰氟和甲醇反应形成五氟丙酸甲酯,二者都保留在第一产物储罐v-102中,而少部分五氟丙酰氟则经第二冷凝器e-102(第二冷凝器e-102的温度控制在-25℃)进入第二产物储罐v-103中(第二产物储罐v-103的温度为-50℃);气流通过第二冷凝器e-102时可将气流中携带的六氟丙酮缩酮和五氟丙酸甲酯冷凝后回流到第一产物储罐v-102中,后续对第一产物储罐v-102内的六氟丙酮缩酮以及五氟丙酸甲酯混合物进一步处理得到六氟丙酮和五氟丙酸甲酯;通过第二产物储罐v-103和第三冷

凝器e-103(第三冷凝器e-103的温度控制在-50℃)将五氟丙酰氟进行冷凝,使五氟丙酰氟储存在第二产物储罐v-103中;剩下的尾气进入尾气处理釜r-102中(尾气处理釜r-102的温度控制在0℃)。最后收集得到五氟丙酰氟约41.5g,收率约为25%,六氟丙酮缩酮、甲醇、五氟丙酸甲酯混合物约354.5g。六氟丙酮缩酮、甲醇和五氟丙酸甲酯混合物精馏分解后得六氟丙酮120g,收率约为72%;五氟丙酸甲酯115.7g。这一方法五氟丙酰氟收率较低,同时六氟丙酮后处理过程难度较大。操作过程中还可以在反应釜r-101中加入甲醇进行臭氧裂解。

57.实施例4:

58.反应装置同实施例1,但是具体设备的使用和工艺参数略有差异。

59.采用该装置以全氟-2-甲基-2-戊烯为原料制备五氟丙酰氟和六氟丙酮,和实施例2不同,这里采用水作为吸收剂。其制备方法具体为:

60.将反应系统加热抽真空除水,然后充入氮气(惰性气体)保压降温到室温,开启制冷机,根据工艺需求调节精馏柱t-101、第一冷凝器e-101、第二冷凝器e-102、第三冷凝器e-103、回收原料储罐v-101、第一产物储罐v-102、第二产物储罐v-103和尾气处理釜r-102的冷却工艺参数,达到目标值后,在氮气保护下快速向反应釜r-101内投加全氟-2-甲基-2-戊烯300g,并在第一产物储罐v-102中加入去离子水100g,关闭氮气。

61.向反应釜r-101中通入氧气(流速100sccm),开启臭氧发生器g-101向反应釜r-101中通入臭氧气体,使氧气臭氧混合气体中臭氧的浓度为15%,进行臭氧裂解反应,反应釜r-101内的压力控制在1公斤,在30℃下连续臭氧裂解96h,制备五氟丙酰氟和六氟丙酮。

62.反应产物五氟丙酰氟、六氟丙酮以及氧气、少量未反应的臭氧一起进入精馏柱t-101(精馏柱t-101的温度控制在-25℃),气流中携带的少量原料全氟-2-甲基-2-戊烯大部分被冷却下来流回反应釜r-101;残留的全氟-2-甲基-2-戊烯在第一冷凝器e-101中(第一冷凝器e-101的温度控制在-25℃)进一步冷却收集到回收原料储罐v-101中(回收原料储罐v-101的温度控制在0℃),重新进入反应釜r-101中进行裂解反应。

63.气体产物通过回收原料储罐v-101后进入到第一产物储罐v-102中(第一产物储罐v-102的温度为0℃左右),气体产物中的六氟丙酮与第一产物储罐v-102中事先加入的去离子水(选择性吸收剂)反应形成六氟丙酮水合物,同时部分五氟丙酰氟和去离子水反应形成五氟丙酸,二者都保留在第一产物储罐v-102中,而极少部分五氟丙酰氟则经第二冷凝器e-102(第二冷凝器e-102的温度控制在0℃左右)进入第二产物储罐v-103中(第二产物储罐v-103的温度为-50℃);气流通过第二冷凝器e-102时可将气流中携带的复合物冷凝回流到第一产物储罐v-102中,后续对第一产物储罐v-102内的六氟丙酮水合物及缩酮以及五氟丙酸混合物进一步处理得到六氟丙酮和五氟丙酸;通过第二产物储罐v-103和第三冷凝器e-103(第三冷凝器e-103的温度控制在-50℃)将五氟丙酰氟进行冷凝,使五氟丙酰氟储存在第二产物储罐v-103中;剩下的尾气进入尾气处理釜r-102中(尾气处理釜r-102的温度控制在0℃)。最后收集得到五氟丙酰氟约13.3g,收率约为8%,六氟丙酮水合物和五氟丙酸等约381.1g。对六氟丙酮水合物和五氟丙酸混合物溶液可以通过精馏方法分离三水六氟丙酮(沸点105~106℃)、五氟丙酸(沸点96~97℃),最后得到六氟丙酮三水合物159.8g,收率约为78.3%;五氟丙酸124.3g。这一方法五氟丙酰氟收率很低,六氟丙酮后处理过程难度大。

64.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修

改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。