1.本技术涉及油田开发领域,特别涉及一种法兰螺母拆装装置。

背景技术:

2.在原油开采的过程中,通常使用多个管道依次连接完成对原油的输送,管道与管道之间,使用法兰进行连接,管道的管端可以使用法兰进行密封,采油设备的进液口和出液口也可以使用法兰作为设备之间的连接件或密封件。法兰包括两片法兰盘,两片法兰盘上有相对设置的多个通孔,螺栓穿过相对的两个通孔完成两片法兰盘的连接,为使螺栓连接的法兰更为牢固,可以在螺栓的一端配套使用螺母,增加法兰的紧固性。石油领域中使用的法兰,通常需要承受较大的压力,因此螺母在安装时与螺栓连接的尤为紧固。

3.相关技术中的一种法兰螺母拆装装置包括榔头和扳手,应用该装置时,将扳手的开孔与法兰上的螺母卡接后,榔头敲击扳手的手柄,手柄将榔头敲击扳手的瞬间产生的冲击力传递至扳手的开孔处,以此转动螺母,将法兰上的多个螺母以此重复上述步骤拆下后,完成法兰拆卸。

4.但是,上述法兰螺母拆装装置对于法兰螺母的拆卸效率较低。

技术实现要素:

5.本技术实施例提供了一种法兰螺母拆装装置。所述技术方案如下:

6.第一方面,提供了一种法兰螺母拆装装置,所述法兰螺母拆装装置包括:支架、驱动组件、中转组件以及两个拆卸组件;

7.所述驱动组件包括驱动杆以及位于所述驱动杆上的驱动齿轮,所述驱动杆与所述支架旋转连接,且转轴为所述驱动杆的轴线;

8.所述中转组件包括中转杆以及位于所述中转杆上的中转齿轮,所述中转杆与所述支架旋转连接,且转轴为所述中转杆的轴线,所述中转齿轮与所述驱动齿轮啮合;

9.所述拆卸组件包括拆卸杆、位于所述拆卸杆上的拆卸齿轮以及位于所述拆卸杆一端的套筒,所述拆卸杆与所述支架旋转连接,且转轴为所述中转杆的轴线,所述套筒的轴线与所述拆卸杆的轴线平行,所述拆卸齿轮与所述中转齿轮啮合,所述拆卸齿轮的直径大于所述驱动齿轮的直径。

10.可选的,所述驱动杆的一端具有外六方结构。

11.可选的,所述支架包括支撑板,所述支撑板上具有第一通孔、第二通孔、第三通孔和第四通孔;

12.所述驱动杆上具有两个第一限位结构,所述驱动杆穿过所述第一通孔,所述两个第一限位结构分别位于所述支撑板的两侧。

13.可选的,所述中转杆上具有两个第二限位结构,所述中转杆穿过所述第二通孔,所述两个第二限位结构分别位于所述支撑板的两侧。

14.可选的,所述两个拆卸组件中的第一拆卸组件的拆卸杆上具有两个第三限位结

构,所述第一拆卸组件的拆卸杆穿过所述第三通孔,所述两个第三限位结构分别位于所述支撑板的两侧;

15.所述两个拆卸组件中的第二拆卸组件的拆卸杆上具有两个第四限位结构,所述第二拆卸组件的拆卸杆穿过所述第四通孔,所述两个第四限位结构分别位于所述支撑板的两侧。

16.可选的,所述两个拆卸组件的拆卸杆与所述驱动杆平行,且所述第一拆卸组件的拆卸杆与所述驱动杆确定的第一平面,与所述第二拆卸组件的拆卸杆与所述驱动杆确定的第二平面之间的夹角为60度。

17.可选的,所述第三通孔所在位置和所述第四通孔所在位置的连线的垂直平分线,穿过所述第二通孔所在的位置。

18.可选的,所述第一限位结构为圆片,所述圆片的圆心位于所述驱动杆的轴线上。

19.可选的,所述支撑板呈扇形,所述第一通孔、所述第三通孔和所述第四通孔分别在所述支撑板的三个角落。

20.可选的,所述驱动齿轮的直径小于所述中转齿轮的直径,所述中转齿轮的直径小于所述拆卸齿轮的直径。

21.本技术实施例提供的技术方案可以包括以下有益效果:

22.提供一种包括支架、驱动组件、中转组件以及两个拆卸组件的法兰螺母拆装装置,旋转驱动组件的驱动杆,驱动杆带动驱动齿轮转动,驱动齿轮与中转齿轮啮合,将动力传递至中转齿轮,中转齿轮与两个拆卸杆上的拆卸齿轮啮合,将驱动组件的动力传递至拆卸齿轮,拆卸齿轮带动两个拆卸杆上的套筒转动,从而将法兰上的两个螺母拆下,且由于驱动齿轮小于拆卸齿轮,进而便能够较为省力且快速的对法兰上的螺母进行拆卸。解决了相关技术中的法兰螺母拆装装置对于法兰螺母的拆卸效率较低的问题,达到了提高法兰上的螺母的拆卸效率的效果。

附图说明

23.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。

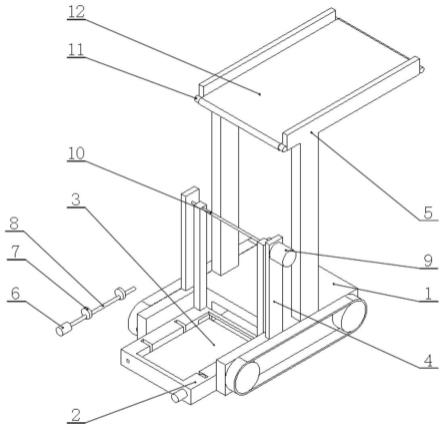

24.图1是本技术实施例提供的一种法兰螺母拆装装置的结构示意图;

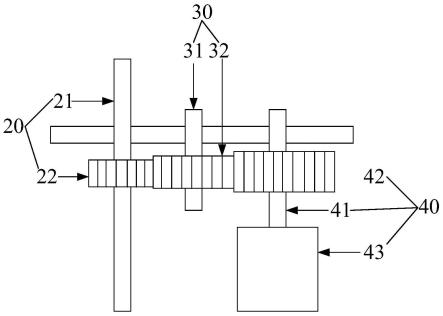

25.图2为图1所示法兰螺母拆装装置的俯视图;

26.图3是本技术实施例提供的另一种法兰螺母拆装装置的结构示意图;

27.图4为图3所示法兰螺母拆装装置中支撑板的结构示意图;

28.图5为图3所示法兰螺母拆装装置的仰视图;

29.图6为图3所示法兰螺母拆装装置的俯视图。

30.通过上述附图,已示出本技术明确的实施例,后文中将有更详细的描述。这些附图和文字描述并不是为了通过任何方式限制本技术构思的范围,而是通过参考特定实施例为本领域技术人员说明本技术的概念。

具体实施方式

31.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方

式作进一步地详细描述。

32.油井开采方式中包括一种采用原油自喷方式开采地下原油,使用该种方式的油井为自喷井,自喷井的压力较大,自喷井井口的采油树上安装有油嘴,油嘴通过一开口与采油树的一端连接,油嘴的一端设置有压盖法兰,油嘴用于控制单井产液量和地层与集输流程两端的压差,通过调节该压差可以延长自喷井的自喷期,原油在通过油嘴的过程中,原油当中析出的蜡质和油流自身携带的地层砂砾会堵塞油嘴,导致自喷井产量下降,因此需要打开压盖法兰对油嘴进行清理。

33.由于原油经过油嘴时携带压力,因此压盖法兰上的螺母非常紧固,相关技术中使用法兰螺母拆装装置拆卸螺母时,操作人员爬上两三米高的采油树,踩在采油树的管道上,将扳手的开孔与法兰上的螺母卡接后,通过挥动榔头敲击扳手的手柄,每敲击一次手柄,手柄带动螺母转动一下,操作人员重复上述动作多次后,可以拆卸下一个螺母,此时操作人员需转换位置,继续重复上述动作拆卸另一个螺母。通常一个法兰上包括至少六个螺母,操作人员站在较高的采油树管道上重复上述动作,不仅对于法兰螺母的拆卸效率较低,且操作人员在离地较高的管道上挥动榔头敲击,易重心不稳而滑落,具有较大的安全隐患。

34.本技术实施例提供了一种法兰螺母拆装装置,能够解决上述相关技术中存在的问题。

35.图1是本技术实施例提供的一种法兰螺母拆装装置的结构示意图。图2为图1的俯视图。

36.法兰螺母拆装装置包括:支架10、驱动组件20、中转组件30以及两个拆卸组件40。

37.驱动组件20包括驱动杆21以及位于驱动杆21上的驱动齿轮22,驱动杆21与支架10旋转连接,且转轴为驱动杆21的轴线。

38.中转组件30包括中转杆31以及位于中转杆31上的中转齿轮32,中转杆31与支架10旋转连接,且转轴为中转杆31的轴线,中转齿轮32与驱动齿轮22啮合。

39.拆卸组件40包括拆卸杆41、位于拆卸杆41上的拆卸齿轮42以及位于拆卸杆41一端的套筒43,拆卸杆41与支架10旋转连接,且转轴为中转杆31的轴线,套筒43的轴线与拆卸杆41的轴线平行,拆卸齿轮42与中转齿轮32啮合,拆卸齿轮42的直径大于驱动齿轮22的直径。

40.综上所述,本技术实施例提供一种包括支架、驱动组件、中转组件以及两个拆卸组件的法兰螺母拆装装置,旋转驱动组件的驱动杆,驱动杆带动驱动齿轮转动,驱动齿轮与中转齿轮啮合,将动力传递至中转齿轮,中转齿轮与两个拆卸杆上的拆卸齿轮啮合,将驱动组件的动力传递至拆卸齿轮,拆卸齿轮带动两个拆卸杆上的套筒转动,从而将法兰上的两个螺母拆下,且由于驱动齿轮小于拆卸齿轮,进而便能够较为省力且快速的对法兰上的螺母进行拆卸。解决了相关技术中的法兰螺母拆装装置对于法兰螺母的拆卸效率较低的问题,达到了提高法兰上的螺母的拆卸效率的效果。

41.请参考图3,其示出了本技术实施例提供的另一种法兰螺母拆装装置的结构示意图。图4为图3所示法兰螺母拆装装置中支撑板的结构示意图。

42.可选的,支架10包括支撑板11,支撑板11上具有第一通孔111、第二通孔112、第三通孔113和第四通孔114;驱动杆21上具有两个第一限位结构211,驱动杆21穿过第一通孔111,两个第一限位结构211分别位于支撑板11的两侧。本技术中的驱动组件、中转组件和拆卸组件通过齿轮啮合传递动力,旋转驱动组件中的驱动杆21,驱动杆21在转动过程中带动

驱动齿轮22转动,能够为法兰螺母拆装装置提供动力。为了使法兰螺母拆装装置更为稳固,在齿轮啮合过程中避免摇晃,可以设置一个支撑板11,将驱动组件、中转组件和拆卸组件稳固的连接在一起。

43.其中驱动组件20中的驱动杆21可以穿过支撑板11上的第一通孔111,由于驱动杆21为圆杆,且驱动齿轮22位于支撑板11的一侧,当在抬取、转移法兰螺母拆装装置时,支撑板11在驱动杆21的轴向方向上易上下滑动,导致驱动组件从支撑板11中滑出,或在旋转驱动杆21的过程中,易出现支撑板11滑动直至抵在驱动齿轮22上,影响驱动齿轮22的转动以及对动力的传递。为避免上述问题产生,可以在支撑板11上第一通孔111的两侧设置两个第一限位结构211,第一限位结构211可以避免驱动杆21从第一通孔111中滑落,同时可以避免支撑板11抵在驱动齿轮22上。两个第一限位结构211可以与支撑板11之间设置一定距离,避免第一限位结构211与支撑板11卡死导致的法兰螺母拆装装置不灵活。

44.可选的,中转杆31上具有两个第二限位结构311,中转杆31穿过第二通孔112,两个第二限位结构311分别位于支撑板11的两侧。中转组件能够将驱动组件的动力传递至拆卸组件,因此中转组件的稳定性尤为重要,中转杆31穿过支撑板11上的第二通孔112,与驱动组件之间的连接更为稳固,在驱动齿轮22与中转齿轮32啮合的过程中,驱动组件与中转组件可以通过支撑板11增加稳定性。

45.为避免中转杆31从第二通孔112中滑落,同时可以避免支撑板11抵在中转齿轮32上。两个第二限位结构311可以与支撑板11之间设置一定距离,避免第二限位结构311与支撑板11卡死导致的法兰螺母拆装装置不灵活。其中中转杆31的长度可以短于驱动杆21,当驱动杆21抵在法兰上时,中转杆31不与法兰接触,可以使中转齿轮32更为灵活的传递动力。

46.图5为图3所示法兰螺母拆装装置的仰视图。图6为图3所示法兰螺母拆装装置的俯视图。

47.可选的,两个拆卸组件中的第一拆卸组件的拆卸杆411上具有两个第三限位结构4111,第一拆卸组件的拆卸杆411穿过第三通孔,两个第三限位结构4111分别位于支撑板11的两侧。两个拆卸组件中的第二拆卸组件的拆卸杆412上具有两个第四限位结构4121,第二拆卸组件的拆卸杆412穿过第四通孔,两个第四限位结构4121分别位于支撑板11的两侧。两个拆卸组件中的拆卸齿轮421和422与中转齿轮32啮合,接收中转齿轮32传递的动力后,拆卸齿轮421和422带动拆卸杆411和412转动,拆卸杆411和412在转动过程中带动拆卸杆411和412一端的套筒431和432转动,套筒431和432套在法兰螺母上,在转动过程中可以拆卸法兰螺母。如图6所示,套筒431和432的内部可以为与螺母的外六方结构配合使用的内六方结构,螺母进入套筒内后,与套筒内部的内六方结构贴合,在转动过程中可以更好地传递动力,加快螺母的拆卸速度。本技术实施例中包括两个拆卸组件,因此第一拆卸组件中的拆卸杆411穿过支撑板11上的第三通孔,第二拆卸组件的拆卸杆412穿过第四通孔。当拆卸组件数量变更时,支撑板上除第一通孔与第二通孔以外的通孔数量与拆卸组件的数量保持一致。

48.为避免拆卸杆411从第三通孔中滑落,同时可以避免支撑板11抵在拆卸齿轮421上。两个第三限位结构4111可以与支撑板11之间设置一定距离,避免第三限位结构4111与支撑板11卡死导致的法兰螺母拆装装置不灵活。其中拆卸杆411与套筒431的长度可以与驱动杆21相同,当驱动杆21的一端抵在法兰上时,套筒431的一端也抵在法兰上。

49.为避免拆卸杆412从第四通孔中滑落,同时可以避免支撑板11抵在拆卸齿轮422上。两个第四限位结构4121可以与支撑板11之间设置一定距离,避免第四限位结构4121与支撑板11卡死导致的法兰螺母拆装装置不灵活。其中拆卸杆412与套筒432的长度可以与驱动杆21相同,当驱动杆21的一端抵在法兰上时,套筒432的一端也抵在法兰上。

50.可选的,两个拆卸组件的拆卸杆411和412与驱动杆21平行,且第一拆卸组件的拆卸杆411与驱动杆21确定的第一平面,与第二拆卸组件的拆卸杆412与驱动杆21确定的第二平面之间的夹角为60度。也即是以驱动杆21的中轴线为中心轴线时,中转杆31的轴线与驱动杆的轴线之间的夹角为0度,两个拆卸杆411和412分别位于驱动杆21轴线的两侧,且均与驱动杆21轴线的夹角为60度。

51.由于本技术实施例中以法兰包括6个法兰螺母为例,当法兰包括8个法兰螺母或其他数量的法兰螺母时,法兰螺母在法兰盘上的排布间隔改变,驱动杆与拆卸杆确定的平面之间的夹角度数可以随之改变。另外,本技术实施例以法兰螺母拆装装置包括两个拆卸组件为例,当法兰螺母拆装装置包括多个拆卸组件时,驱动杆与拆卸杆确定的平面之间的夹角度数也可以随之改变,本技术实施例在此不作限定。

52.可选的,第三通孔113所在位置和第四通孔114所在位置的连线的垂直平分线,穿过第二通孔112所在的位置。第三通孔113和第四通孔114所在位置的连线与驱动杆21的中轴线的垂直方向平行,也即是第三通孔113和第四通孔114为一条平行线上的通孔。

53.可选的,第一限位结构211为圆片,圆片的圆心位于中转杆的轴线上。圆片中间有圆心孔,驱动杆21可以从圆心孔中穿过。圆片的直径可以略小于驱动齿轮的直径,以此避免第一限位结构211的圆片与第二限位结构311的圆片互相干扰。第一限位结构211也可以为中间具有通孔的方形薄片,或其他可以穿过驱动杆21的形状,本技术实施例在此不作限定。

54.同样的,第二限位结构311、第三限位结构4111和第四限位结构4121均可以为圆片,其中第二限位结构311为圆片时,圆片的圆心中间的通孔能够穿过中转杆;第三限位结构4111为圆片时,圆片的圆心中间的通孔能够穿过拆卸杆411;第四限位结构4121为圆片时,圆片的圆心中间的通孔能够穿过拆卸杆412。第二限位结构311、第三限位结构4111和第四限位结构4121也可以为中间具有通孔的方形薄片,或其他可以穿过中转杆和两个拆卸杆的形状,本技术实施例在此不作限定。

55.如图6所示,可选的,支撑板11呈扇形,第一通孔、第三通孔和第四通孔分别在支撑板的三个角落。法兰螺母拆装装置在拆卸法兰时,驱动杆的一端以及套筒均抵在法兰的一面上,法兰盘通常为圆形,支撑板11呈扇形时,在工作过程中,支撑板的正投影完全处于法兰盘的正投影内部,也即是支撑板不会延伸出法兰盘的正投影,以此减少支撑板对操作过程形成障碍。以本实施例中包括两个拆卸组件为例,若支撑板为正方形,在将驱动杆的一端抵在法兰上时,方形的支撑板可能与管道或其他螺母碰撞,降低法兰螺母拆装装置的灵活性。另外,扇形的支撑板相较于方形支撑板,减少了支撑板的尺寸,从而可以在达到其稳固法兰螺母拆装装置的效果的同时,减轻法兰螺母拆装装置的重量,便于操作。

56.支撑板的具体形状还与拆卸组件的数量相关,当法兰螺母拆装装置中的拆卸组件为一个时,支撑板可以呈长方形,当法兰螺母拆装装置中拆卸组件的数量为两个时,为使两个拆卸杆均与支撑板连接,支撑板呈扇形,当法兰螺母拆装装置中拆卸组件的数量为多个时,支撑板可以为其他形状,本技术实施例在此不作限定。

57.可选的,驱动杆21的一端具有外六方结构。使用本技术实施例提供的法兰螺母拆装装置拆卸螺母时,无需使用榔头,可以通过扳手卡在驱动杆上,操作人员转动扳手手柄既可以带动驱动杆21旋转,从而给法兰螺母拆装装置提供动力,为便于驱动杆21与扳手配合使用,驱动杆21的一端具有外六方结构,以配合扳手开口处的内六方结构,驱动杆21的一端也可以为能够配合其他规格的扳手形状的其他结构,本技术实施例在此不作限定。

58.驱动杆21的另一端可以为圆锥型,该圆锥形的尖端与法兰盘的接触面积小,可以减小驱动杆旋转的阻力。该尖端还可以是圆弧面,以减小法兰面与尖端相互之间的磨损。

59.两个拆卸组件的拆卸杆411和412一端均连接有套筒431和432。套筒可以直接套在法兰螺母上,套筒内部与法兰螺母形状相同,可以在旋转的过程中带动法兰螺母转动。由于套筒要承受拆卸杆传递的较大的力,因此,套筒与拆卸杆可以为一体成型,也可以为焊接连接。套筒与拆卸杆也可以为可拆连接,可拆连接便于根据法兰螺母的规格更换相配套的套筒。

60.如图3所示,可选的,驱动齿轮22的直径小于中转齿轮32的直径,中转齿轮32的直径小于拆卸齿轮42的直径。驱动齿轮22能够将扳手施加给驱动杆21的力传递至中转齿轮32,在通过中转齿轮32将该驱动力传递至拆卸齿轮42,齿轮逐渐增大,可以将传递的力增强。因此,当驱动齿轮22的直径小于中转齿轮32的直径,中转齿轮32的直径小于拆卸齿轮42的直径时,施加在驱动齿轮22上较小的力,通过逐层传递即可快速扩大,拆卸齿轮42接收到的扩大后的力即可使套筒43拆卸下法兰螺母。因此,使用本技术实施例提供的法兰螺母拆装装置拆卸法兰螺母时,操作人员无需使用榔头敲击扳手来增加施力,可以直接使用扳手旋转驱动杆21来完成拆卸螺母,增加了操作人员的安全性。本技术实施例中提供一种驱动齿轮22的直径d1、中转齿轮32的直径d2和拆卸齿轮42的直径d3之间的直径比可以为,d1:d2:d3=1:4:10。齿轮之间的直径比也可以为其他比例,本技术实施例在此不作限定。

61.可选的,上述法兰螺母拆装装置的材料可以为不锈钢。不锈钢强度高,且相较于铁制品,不锈钢的重量更轻,便于操作。

62.上述法兰螺母拆装装置不仅能够便捷、快速、省力的拆卸法兰螺母,还可以便捷、快速、省力的将法兰螺母安装在法兰上。在安装法兰螺母时,可以同时将两个套筒431和432套装在法兰螺母上,反向转动扳手,两个拆卸杆带动两个套筒431和432反向运动,可以快速、省力的紧固法兰螺母,且使用本技术实施例中的法兰螺母拆装装置,可以同时安装两个法兰螺母,极大地提高了法兰螺母的安装效率。

63.综上所述,本技术实施例提供一种包括支架、驱动组件、中转组件以及两个拆卸组件的法兰螺母拆装装置,旋转驱动组件的驱动杆,驱动杆带动驱动齿轮转动,驱动齿轮与中转齿轮啮合,将动力传递至中转齿轮,中转齿轮与两个拆卸杆上的拆卸齿轮啮合,将驱动组件的动力传递至拆卸齿轮,拆卸齿轮带动两个拆卸杆上的套筒转动,从而将法兰上的两个螺母拆下,且由于驱动齿轮小于拆卸齿轮,进而便能够较为省力且快速的对法兰上的螺母进行拆卸。解决了相关技术中的法兰螺母拆装装置对于法兰螺母的拆卸效率较低的问题,达到了提高法兰上的螺母的拆卸效率的效果。

64.以本技术上述任一实施例中的法兰螺母拆装装置使用在105型自喷井口出的油嘴压盖法兰中为例进行说明:

65.105型自喷井是指井口的工作压力为105mpa的自喷井,该种自喷井中喷出原油经

过油嘴时,还具有15-30mpa的压力,因此油嘴顶部的压盖法兰上的法兰螺母尤为紧固。通常油嘴的压盖法兰上包括6颗法兰螺母。

66.使用相关技术中的法兰螺母拆装装置拆卸螺母时,操作人员站在离地两三米高的采油树上,将扳手与法兰上的一颗螺母卡住,挥动榔头敲击扳手手柄,在多次挥动榔头后,可拆卸下一颗螺母,此时操作人员在采油树上变换位置,将扳手卡在法兰的另一颗螺母上,继续重复上述步骤5次后,完成法兰上6颗螺母的拆卸工作。上述过程在操作人员不休息的情况下,持续15分钟可以将压盖法兰上的6颗法兰螺母全部拆下。

67.然而在实际操作中,挥动榔头非常耗费体力,操作人员需在中途休息数次才可以完成整个拆卸过程,劳动强度很高。且由于整个操作过程均站在采油树的管道上,榔头挥动时带起的力易使操作人员重心不稳,从而从管道上滑落,极大地增加了操作的安全隐患。

68.而使用本技术上述任一实施例中的法兰螺母拆装装置时,操作人员站在采油树上,将两个拆卸组件中的两个套筒分别套在相邻的两颗法兰螺母上,将扳手卡在驱动杆的一端,驱动杆的另一端抵在法兰盘上,转动扳手,扳手带动驱动杆旋转,驱动杆带动驱动齿轮转动,驱动齿轮与中转齿轮啮合,中转齿轮与两个拆卸齿轮啮合,将驱动齿轮的动力传递至两个拆卸齿轮,两个拆卸齿轮将动力通过拆卸杆传递至与其连接的套筒上,套筒转动,带动套筒内部的法兰螺母转动,两个法兰螺母同时被拆下。此时将两个套筒分别套在另外两个相邻的螺母上,重复上述步骤2次后,法兰上6颗螺母的拆卸工作。安装法兰螺母时反向转动扳手即可。

69.整个拆卸过程用时5分钟,相较于现有技术,用时缩短67%,极大地提高了法兰螺母的拆卸效率。且整个操作过程中操作人员只需转动扳手,劳动强度大幅度降低的同时,不会出现重心不稳而滑落的问题,因此,同时提高了法兰螺母拆卸的安全性。

70.在本发明中,术语“第一”、“第二”、“第三”、“第四”仅用于描述目的,而不能理解为指示或暗示相对重要性。术语“多个”指两个或两个以上,除非另有明确的限定。

71.以上所述仅为本技术的可选的实施例,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。