1.本发明属于固体酸催化剂制备领域,特别涉及一种用于糖苷键水解的高效水相稳定多孔性陶瓷固体酸催化剂及其应用。

背景技术:

2.纤维素类糖质资源向高附加值产品或大宗化工原料转化利用过程中,高分子态纤维素中糖苷键的水解是影响原料利用率的重要步骤。水解反应通常需要用到酸性催化剂,如盐酸、硫酸、离子液体等均相催化剂以及酸性树脂、沸石、过渡金属氧化物、金属磷酸盐、杂多酸和负载型固体酸等固体催化剂。均相催化剂一般具有较高的催化活性,产率和选择性也较高;然而,由于环境污染、设备腐蚀和催化剂分离等问题,限制了其大规模应用。固体酸催化剂由于其在分离、回收性,甚至在催化剂寿命和反应性方面的优势,受到了广泛的关注与研究。

3.根据目前论文和其他专利的报道,磷酸锆、磷酸锡、磷酸氧铌等金属磷酸盐被发现在糖苷键水解中具有较高的催化水解的性能。其中,磷酸氧铌的催化效果优于上述其他磷酸盐。因而,许多研究集中于该材料的合成,其方法包括氧化铌表面磷酸化、借助模板剂合成纳米颗粒和溶胶凝胶法合成特殊粒径或形貌的颗粒等。所合成的催化剂在纯水相中具有一定的稳定性,并表现出较高的催化性能。尽管磷酸氧铌表现出较优异的催化效果,但依然存在现实的应用瓶颈问题,即反应过程中作为生成物的弱酸会与金属离子结合生成解离平衡常数较大的弱酸盐,导致金属离子泄露,催化位点减少,使催化剂的经济性进一步下降。为了能提高其实际应用性,还需要进一步增强其反应过程中的表面稳定性。

技术实现要素:

4.本发明的目的是:提供一种用于糖苷键水解的高效水相稳定多孔性陶瓷固体酸催化剂及其应用,以克服目前技术的缺陷。发明的方法是:通过掺杂金属钒离子,以双金属磷酸盐共凝胶-相分离法合成水相反应过程中稳定的固体酸催化剂。所合成催化剂中钒与铌及磷酸根之间形成新的化学键,如v-nb、v-o-p、v-o-p-o-nb等,提高了催化剂表面化学稳定性并产生一部分酸性;在水相催化糖苷键水解时,离子泄露少,催化位点稳定性高;同时催化剂具体有大孔和介孔二元孔结构,反应过程中反应物扩散限制小,反应选择率高。从而用简单的工艺,制备了水相稳定的多孔性陶瓷固体酸催化剂,并在温和的温度条件下催化糖类生物质糖苷键水解。

5.为了实现本发明目的,所采用的具体技术方案为:

6.用于糖苷键水解的高效水相稳定多孔性陶瓷固体酸催化剂及其应用,通过掺杂金属钒离子,以双金属磷酸盐溶胶凝胶-相分离法,合成表面稳定的铌钒共凝胶磷酸盐固体酸,催化糖类生物质糖苷键水解。从而用简单的工艺,在温和的条件下,高效水解纤维素基糖类的糖苷键。

7.本发明进一步提供了用于糖苷键水解的高效水相稳定多孔性陶瓷固体酸催化剂的制备方法,包括如下步骤:通过双氧水消解-羟基酸配位耦合溶胶凝胶-相分离,合成铌钒磷酸盐共凝胶材料,该材料结构中铌和钒分布较均一,形成多种键能较大的化学键,表面化学性质稳定。

8.具体的,70~90℃温度条件下,用30~35%过氧化氢溶液将草酸铌铵消化6~12小时,为了防止消解时出现沉淀,添加α-羟基酸作为金属离子的配位剂,溶液澄清透明后冷却至室温,添加乳酸、聚乙二醇、聚丙烯酰胺、钒酸铵、浓盐酸并搅拌充分溶解,加入浓磷酸使溶液凝胶化并自发相分离,得到铌钒双金属磷酸盐凝胶材料,最后经空气或氧气气氛中500~800℃充分焙烧活化得到催化剂。其中,消解阶段所添加α-羟基酸可以为柠檬酸、乳酸、酒石酸、马来酸或上述有机酸的混合物,柠檬酸和乳酸的效果最佳;在添加磷酸前可以添加浓盐酸调节溶液ph值并控制所合成材料中介孔的大小。

9.为了得到一定的孔结构、促进相分离,进一步控制乳酸用量为草酸铌铵、α-羟基酸、30~35%过氧化氢溶液、聚乙二醇、聚丙烯酰胺、钒酸铵、浓盐酸和浓磷酸总质量的1.0%~20.0%。

10.为了保证所制备磷酸盐材料产生共连续大孔结构,本发明进一步限定了高分子为聚乙二醇和聚丙烯酰胺,聚乙二醇用量为16~30g/mol草酸铌铵,聚丙烯酰胺用量为100~150g/mol草酸铌铵。

11.上述用于糖苷键水解的水相稳定多孔性陶瓷固体酸催化剂的应用,包括如下步骤:将固体酸催化剂与反应物按质量比为1:1~1:50溶解/分散于去离子水中,于120℃~160℃反应60~600分钟,离心分离出固体酸催化剂,再经浓缩精制得到目标产物。

12.本发明进一步列举了反应物可以为纤维素、半纤维素、纤维素或半纤维素水解得到的多糖、纤维二糖、麦芽糖、乳糖、蔗糖、蜜二糖等。

13.发明的效果:使用本发明的技术方案,产生的有益效果包括:

14.1.本发明的双金属磷酸盐固体酸催化剂,具有水相催化糖苷键水解时表面稳定、反应活性高的特点,用于糖苷键水解时产物得率高、选择率高、离子泄露少、失活轻,实现绿色高效生物质水相催化转化,部分反应的选择性可高达80%~95%。

15.2.本发明的糖苷键水解为固相催化体系,反应结束后,经过滤或离心分离分离出催化剂。催化剂经水洗-醇洗或高温焙烧后可以恢复70-90%以上的活性,可直接重复利用。生产工艺更具有操作性,可降低纤维素类生物质水解的成本。

附图说明

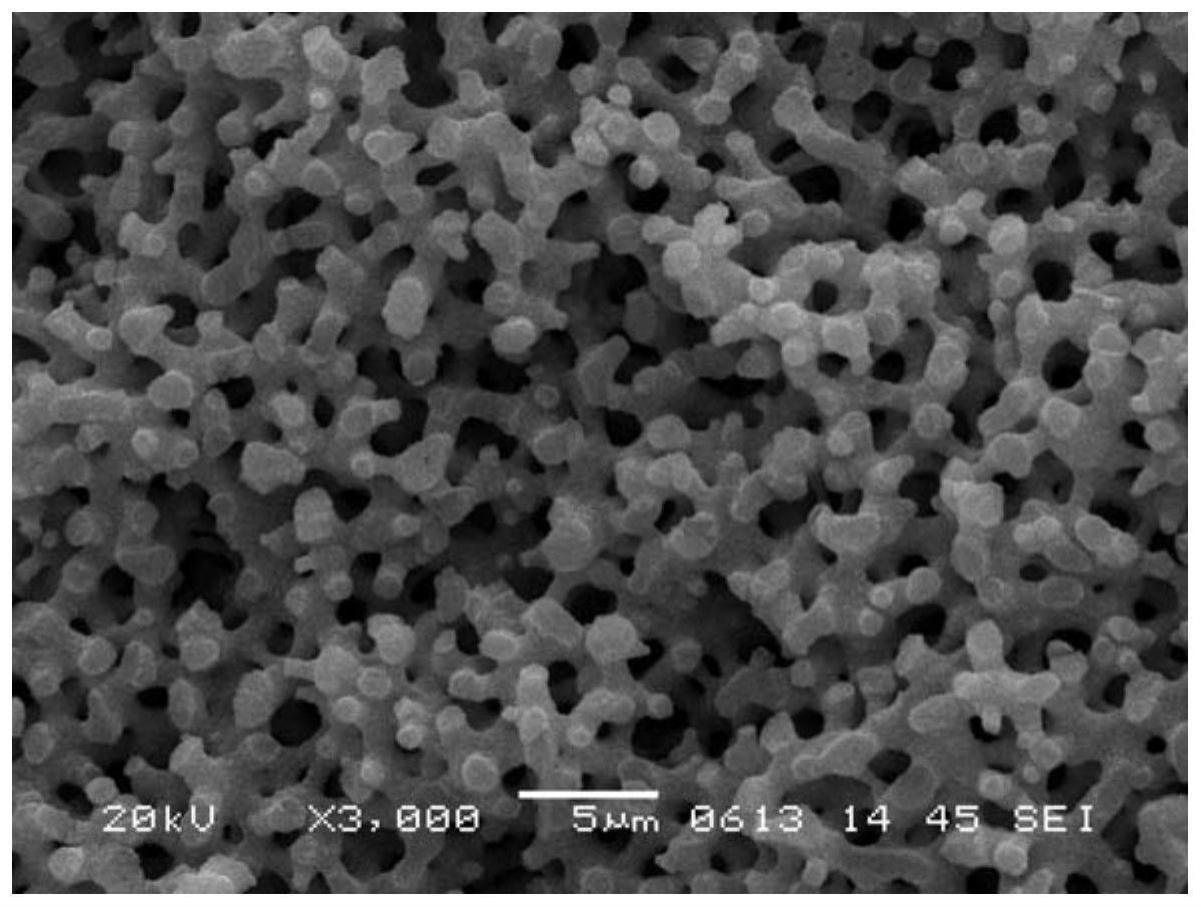

16.图1为本发明实施例1制备的铌钒双金属磷酸盐固体酸

具体实施方式

17.本发明不局限于下列具体实施方式,本领域一般技术人员根据本发明公开的内容,可以采用其他多种具体实施方式实施本发明的,或者凡是采用本发明的设计结构和思路,做简单变化或更改的,都落入本发明的保护范围。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

18.本发明下面结合实施例作进一步详述:

19.本发明不局限于下列具体实施方式,本领域一般技术人员根据本发明公开的内容,可以采用其他多种具体实施方式实施本发明的,或者凡是采用本发明的设计结构和思路,做简单变化或更改的,都落入本发明的保护范围。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

20.本发明下面结合实施例作进一步详述:

21.纤维素、半纤维素、纤维素或半纤维素水解得到的多糖、纤维二糖、麦芽糖、乳糖、蔗糖、蜜二糖等所有糖当中,纤维二糖最难水解,所以水解实施例中以纤维二糖为例。

22.实施例1铌钒双金属磷酸盐固体酸的制备

23.将1.0mol草酸铌铵与1mol柠檬酸混合分散于250ml质量浓度为35%的双氧水溶液中,80℃消解至透明后,冷却至室温,先后加入50ml浓度为10.0mol/l盐酸,106g聚丙烯酰胺溶液(重均分子量为1万,质量浓度为50%)、18.5克聚乙二醇(重均分子量为3.5万)及0.05mol钒酸铵,搅拌至完全溶解后,加入105ml浓度为83%的磷酸,静置凝胶化,所得材料先后用甲醇和正己烷溶解去除杂质,真空干燥后再于空气气氛中630℃焙烧8小时得到铌钒双金属磷酸盐,表示为0.05v-nb-po。

24.实施例2铌钒双金属磷酸盐固体酸的制备

25.将1.0mol草酸铌铵与1mol柠檬酸混合分散于250ml质量浓度为35%的双氧水溶液中,80℃消解至透明后,冷却至室温,先后加入50ml浓度为10.0mol/l盐酸,110g聚丙烯酰胺溶液(重均分子量为1万,质量浓度为50%)、18克聚乙二醇(重均分子量为3.5万)及0.1mol钒酸铵,搅拌至完全溶解后,加入105ml浓度为83%的磷酸,静置凝胶化,所得材料先后用甲醇和正己烷溶解去除杂质,真空干燥后再于空气气氛中630℃焙烧8小时得到铌钒双金属磷酸盐,表示为0.1v-nb-po。

26.实施例3铌钒双金属磷酸盐固体酸的制备

27.将1.0mol草酸铌铵与1mol柠檬酸混合分散于250ml质量浓度为35%的双氧水溶液中,80℃消解至透明后,冷却至室温,先后加入50ml浓度为10.0mol/l盐酸,120g聚丙烯酰胺溶液(重均分子量为1万,质量浓度为50%)、18.5克聚乙二醇(重均分子量为3.5万)及0.2mol钒酸铵,搅拌至完全溶解后,加入105ml浓度为83%的磷酸,静置凝胶化,所得材料先后用甲醇和正己烷溶解去除杂质,真空干燥后再于空气气氛中630℃焙烧8小时得到铌钒双金属磷酸盐,表示为0.2v-nb-po。

28.实施例4铌钒双金属磷酸盐固体酸的制备

29.将1.0mol草酸铌铵与1mol柠檬酸混合分散于250ml质量浓度为35%的双氧水溶液中,80℃消解至透明后,冷却至室温,先后加入50ml浓度为10.0mol/l盐酸,125g聚丙烯酰胺溶液(重均分子量为1万,质量浓度为50%)、19克聚乙二醇(重均分子量为3.5万)及0.3mol钒酸铵,搅拌至完全溶解后,加入105ml浓度为83%的磷酸,静置凝胶化,所得材料先后用甲醇和正己烷溶解去除杂质,真空干燥后再于空气气氛中630℃焙烧8小时得到铌钒双金属磷酸盐,表示为0.3v-nb-po。

30.实施例5铌钒双金属磷酸盐固体酸的制备

31.将1.0mol草酸铌铵与1mol柠檬酸混合分散于250ml质量浓度为35%的双氧水溶液中,80℃消解至透明后,冷却至室温,先后加入50ml浓度为10.0mol/l盐酸,125g聚丙烯酰胺溶液(重均分子量为1万,质量浓度为50%)、19克聚乙二醇(重均分子量为3.5万)及0.4mol

钒酸铵,搅拌至完全溶解后,加入105ml浓度为83%的磷酸,静置凝胶化,所得材料先后用甲醇和正己烷溶解去除杂质,真空干燥后再于空气气氛中630℃焙烧8小时得到铌钒双金属磷酸盐,表示为0.4v-nb-po。

32.对比例6纤维二糖的水解

33.将1.0mol草酸铌铵与1mol柠檬酸混合分散于235ml质量浓度为35%的双氧水溶液中,80℃消解至透明后,冷却至室温,加入100g聚丙烯酰胺溶液(重均分子量为1万,质量浓度为50%)、20克聚乙二醇(重均分子量为3.5万),搅拌至完全溶解后,加入140ml浓度为83%的磷酸,静置至凝胶化后,老化12小时,所得材料先后用甲醇和正己烷溶解去除水分和杂质,真空干燥后再于空气气氛中600℃焙烧8小时得到白色固体磷酸氧铌,表示为nbpo。

34.将1g纤维二糖溶解于100ml去离子水中,加入0.1g固体酸nbpo,于140℃搅拌反应10小时,随后冷却至室温。反应液经10000r/min离心分离去除固体催化剂,经高效液相色谱分析,葡萄糖生成率为66.7%,选择率为75.9%。经电感耦合等离子体发射光谱仪-质谱测试,铌离子及磷酸根的泄露量分别为20ppm及142ppm。所离心回收得到催化剂经600℃焙烧5小时复活,标记为nbpo-1。

35.对比例7纤维二糖的水解

36.将1g纤维二糖溶解于100ml去离子水中,加入0.1g固体酸nbpo-1,于140℃搅拌反应10小时,随后冷却至室温。反应液经10000r/min离心分离去除固体催化剂,经高效液相色谱分析,葡萄糖生成率为18.8%,选择率为92.3%。

37.实施例8纤维二糖的水解

38.将3g纤维二糖溶解于100ml去离子水中,加入0.3g固体酸0.1v-nb-po,于140℃搅拌反应10小时,随后冷却至室温。反应液经10000r/min离心分离去除固体催化剂,经高效液相色谱分析,葡萄糖生成率为89.9%,选择率为91.9%。

39.实施例9纤维二糖的水解

40.将1g纤维二糖溶解于100ml去离子水中,加入0.1g固体酸0.1v-nb-po,于140℃搅拌反应10小时,随后冷却至室温。反应液经10000r/min离心分离去除固体催化剂,经高效液相色谱分析,葡萄糖生成率为90.4%,选择率为93.5%。经电感耦合等离子体发射光谱仪-质谱测试,铌离子、钒离子及磷酸根的泄露量分别为5ppm、1ppm及30ppm。所离心回收得到的催化剂经600℃焙烧5小时复活,标记为0.1v-nb-po-1。

41.实施例10纤维二糖的水解

42.将1g纤维二糖溶解于100ml去离子水中,加入0.1g固体酸0.1v-nb-po-1,于140℃搅拌反应10小时,随后冷却至室温。反应液经10000r/min离心分离去除固体催化剂,经高效液相色谱分析,葡萄糖生成率为64.1%,选择率为86%。经电感耦合等离子体发射光谱仪-质谱测试,铌离子、钒离子及磷酸根的泄露量分别为2ppm、0.5ppm及8ppm。所离心回收得到的催化剂经600℃焙烧5小时复活,标记为0.1v-nb-po-2。

43.实施例11纤维二糖的水解

44.将1g纤维二糖溶解于100ml去离子水中,加入0.1g固体酸0.1v-nb-po-2,于140℃搅拌反应10小时,随后冷却至室温。反应液经10000r/min离心分离去除固体催化剂,经高效液相色谱分析,葡萄糖生成率为63.1%,选择率为84.8%。经电感耦合等离子体发射光谱仪-质谱测试,铌离子、钒离子及磷酸根的泄露量分别为2ppm、0.4ppm及7ppm。所离心回收得

到的催化剂经600℃焙烧5小时复活,标记为0.1v-nb-po-3。

45.实施例12纤维二糖的水解

46.将1g纤维二糖溶解于100ml去离子水中,加入0.1g固体酸0.1v-nb-po-3,于140℃搅拌反应10小时,随后冷却至室温。反应液经10000r/min离心分离去除固体催化剂,经高效液相色谱分析,葡萄糖生成率为59.1%,选择率为86.6%。经电感耦合等离子体发射光谱仪-质谱测试,铌离子、钒离子及磷酸根的泄露量分别为2.5ppm、0.3ppm及8ppm。

47.实施例13纤维二糖的水解

48.将1g纤维二糖溶解于100ml去离子水中,加入0.1g固体酸0.1v-nb-po,于140℃搅拌反应10小时,随后冷却至室温。反应液经10000r/min离心分离去除固体催化剂,经高效液相色谱分析,葡萄糖生成率为90.4%,选择率为93.5%。所离心回收得到的催化剂经1:50(催化剂与水的重量比)水洗3次后,再用1:50(催化剂与乙醇的重量比)乙醇清洗3次,于120℃干燥回收后使用,所得催化剂标记为0.1v-nb-po-a。

49.将1g纤维二糖溶解于100ml去离子水中,加入0.1g固体酸0.1v-nb-po-a,于140℃搅拌反应10小时,随后冷却至室温。反应液经10000r/min离心分离去除固体催化剂,经高效液相色谱分析,葡萄糖生成率为50.9%,选择率为88.3%。经电感耦合等离子体发射光谱仪-质谱测试,铌离子、钒离子及磷酸根的泄露量分别为1.5ppm、0.5ppm及6ppm。所离心回收得到的催化剂经1:50(催化剂与水的重量比)水洗3次后,再用1:50(催化剂与乙醇的重量比)乙醇清洗3次,于120℃干燥回收后使用,所得催化剂标记为0.1v-nb-po-b。

50.实施例13纤维二糖的水解

51.将1g纤维二糖溶解于100ml去离子水中,加入0.1g固体酸0.1v-nb-po-b,于140℃搅拌反应10小时,随后冷却至室温。反应液经10000r/min离心分离去除固体催化剂,经高效液相色谱分析,葡萄糖生成率为41.2%,选择率为63.5%。经电感耦合等离子体发射光谱仪-质谱测试,铌离子、钒离子及磷酸根的泄露量分别为0.9ppm、0.2ppm及5ppm。

52.实施例14纤维二糖的水解

53.将1g纤维二糖溶解于100ml去离子水中,加入0.2g固体酸0.1v-nb-po,于140℃搅拌反应10小时,随后冷却至室温。反应液经10000r/min离心分离去除固体催化剂,经高效液相色谱分析,葡萄糖生成率为90.2%,选择率为90.9%。

54.实施例15纤维二糖的水解

55.将1g纤维二糖溶解于100ml去离子水中,加入0.05g固体酸0.1v-nb-po,于140℃搅拌反应10小时,随后冷却至室温。反应液经10000r/min离心分离去除固体催化剂,经高效液相色谱分析,葡萄糖生成率为84.6%,选择率为91.5%。

56.实施例16纤维二糖的水解

57.将1g纤维二糖溶解于100ml去离子水中,加入0.01g固体酸0.1v-nb-po,于140℃搅拌反应10小时,随后冷却至室温。反应液经10000r/min离心分离去除固体催化剂,经高效液相色谱分析,葡萄糖生成率为60.9%,选择率为81.4%。

58.实施例17纤维二糖的水解

59.将1g纤维二糖溶解于100ml去离子水中,加入0.005g固体酸0.1v-nb-po,于140℃搅拌反应10小时,随后冷却至室温。反应液经10000r/min离心分离去除固体催化剂,经高效液相色谱分析,葡萄糖生成率为58.1%,选择率为79.4%。

60.实施例18纤维二糖的水解

61.将1g纤维二糖溶解于100ml去离子水中,加入0.1g固体酸0.1v-nb-po,于150℃搅拌反应6小时,随后冷却至室温。反应液经10000r/min离心分离去除固体催化剂,经高效液相色谱分析,葡萄糖生成率为91.5%,选择率为92.4%。

62.实施例19纤维二糖的水解

63.将1g纤维二糖溶解于100ml去离子水中,加入0.1g固体酸0.1v-nb-po,于160℃搅拌反应4小时,随后冷却至室温。反应液经10000r/min离心分离去除固体催化剂,经高效液相色谱分析,葡萄糖生成率为79.9%,选择率为79.8%。

64.实施例20纤维二糖的水解

65.将1g纤维二糖溶解于100ml去离子水中,加入0.1g固体酸0.1v-nb-po,于170℃搅拌反应1.5小时,随后冷却至室温。反应液经10000r/min离心分离去除固体催化剂,经高效液相色谱分析,葡萄糖生成率为81.8%,选择率为82.1%。

66.对比例8纤维二糖的水解

67.将1g纤维二糖溶解于100ml去离子水中,加入0.1g不同含量钒的铌基磷酸盐固体酸催化剂(xv-nb-po,x=0.05、0.1、0.2、0.3、0.4),于140℃搅拌反应10小时,随后冷却至室温。反应液经10000r/min离心分离去除固体催化剂,经高效液相色谱分析,葡萄糖生成率及选择率总结于下表。

68.表1不同含量钒的铌基磷酸盐固体酸催化剂对纤维二糖水解的效果。

[0069][0070]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。