1.本发明涉及焦油渣技术领域,可以直接用于焦化厂焦油氨水机械化澄清槽或焦油氨水分离槽分离出的焦油渣的分离,特别涉及焦油渣分离成套工艺设备。

背景技术:

2.现有技术中,对于焦油渣的处理,一是焦油渣不分离,直接运往煤场进行配煤,因为焦油渣中含有30%的焦油,而且焦油渣为胶体状流体、焦油挥发,其味道刺鼻,所以会对环境造成污染;二次配煤利用困难,需要配置专门的设施。二是焦油渣利用超级离心机进行分离,需要对焦油渣进行蒸汽加热保温、加水均化等预处理,工艺复杂,投资高,能源耗费大。

技术实现要素:

3.为克服现有技术中存在的问题,本发明提供了一种焦油渣分离成套工艺设备。

4.本发明解决其技术问题所采取的技术方案是:该焦油渣分离成套工艺设备,包括给料机,给料机将添加剂添加至混合搅拌料斗,焦油渣在混合搅拌料斗内与添加剂搅拌混合后添加至焦油渣分离机,在焦油渣分离机一侧设置有承接焦油渣分离后的干煤粉用的干煤粉料斗,焦油渣分离机下方连接承接焦油渣分离出的焦油的焦油槽,循环的氨水经管道通入焦油槽内,焦油氨水泵与焦油槽连接并将焦油槽内氨水与焦油混合物抽出后送入澄清槽。

5.进一步地,所述给料机为螺旋给料机,螺旋给料机的上方设有加料口,添加剂从加料口加入螺旋给料机内,螺旋给料机将添加剂从螺旋给料机一端输送至另一端并经过加料管添加至混合搅拌料斗内。

6.进一步地,所述混合搅拌料斗为上宽下窄的斗状,焦油渣通过混合搅拌料斗上方的焦油渣添加管添加到混合搅拌料斗内;混合搅拌料斗内设有对添加剂和焦油渣搅拌用的搅拌组件。

7.进一步地,所述搅拌组件包括蜗杆,与蜗杆配合有蜗轮,蜗轮与搅拌杆连接,搅拌杆竖直布置,蜗杆的两端分别通过轴承安装在混合搅拌料斗上,蜗杆的一端通过传动部件与电机连接。

8.进一步地,所述电机通过传动部件与焦油渣分离机连接,焦油渣分离机内设有挤压螺杆,电机通过传动部件与挤压螺杆连接并带动挤压螺杆转动对焦油渣和添加剂的混合物料进行挤压,混合料在焦油渣分离机中受到挤压螺杆螺旋的挤压往出料方向移动,在混合料受挤压移动的过程中,焦油经挤压从焦油渣分离机进入焦油槽内,挤压分离出的干煤粉进入干煤粉料斗,干煤粉料斗装满后运往煤场重新利用。

9.进一步地,所述焦油槽的底部安装有循环氨水管道,通入循环氨水对焦油槽内的焦油进行冲洗搅动,焦油氨水泵与焦油槽连接并将焦油槽内氨水与焦油混合物抽出后送往焦油氨水机械化澄清槽或焦油氨水分离槽进行澄清。

10.进一步地,所述传动部件为带传动,电机与第一主动带轮连接,第一主动带轮通过第一传动带与第一从动带轮连接,第一从动带轮与挤压螺杆的一端连接并带动挤压螺杆转动;挤压螺杆上还设有第二主动带轮,第二主动带轮通过第二传动带与第二从动带轮连接,第二从动带轮与蜗杆连接并带动蜗杆转动。

11.进一步地,所述焦油渣经过焦油氨水机械化澄清槽或焦油氨水分离槽澄清后再次通入混合搅拌料斗内。

12.进一步地,所述添加剂为稻壳,或米糠,或麦麸,或粉碎的玉米芯,或秸秆粉碎物,或锯末,或纸张粉碎物,或以上物质的混合物。

13.进一步地,焦油渣与添加剂的体积比为7:3。

14.综上,本发明的上述技术方案的有益效果如下:

15.不用对焦油渣进行预处理,直接加入焦油渣分离机的料斗,加入约30%的添加剂(体积百分数)混匀后,直接进入焦油渣分离机,将焦油和煤粉分离,分出的焦油加入循环氨水后用焦油氨水泵送往机械化澄清槽,分离出的干煤粉直接送往煤场进行配煤。

16.焦油渣分离机是利用螺旋旋转压榨的方式分离焦油渣,除使用电力外,不需要使用其它形式的能源,具有结构简洁、高效节能的效果。

17.焦油渣分离效果好,分离出的干煤粉,干燥不黏手,有利于煤粉的二次利用。

18.全套工艺连续运行、系统实现自动化操作,操作简单、易于掌握。

19.整过系统封闭在一个封闭的系统中,尾气集中处理,不产生二次污染。

20.添加剂为短纤物质,如稻壳、米糠、麦麸、粉碎的玉米芯及玉米秸秆粉碎物、各种其它秸秆粉碎物,锯末以及各种纸张粉碎物,或者上述物质的组合混合物,价值低,易得,对分离出的煤粉的二次利用不会产生不利影响。

21.分离出的焦油用循环氨水冲洗搅动后,用焦油氨水泵送回焦油氨水分离设备,形成闭路循环,不会造成系统堵塞。

附图说明

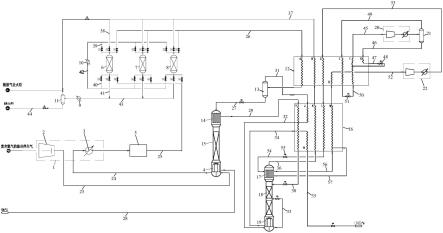

22.图1为本发明的整体结构视图。

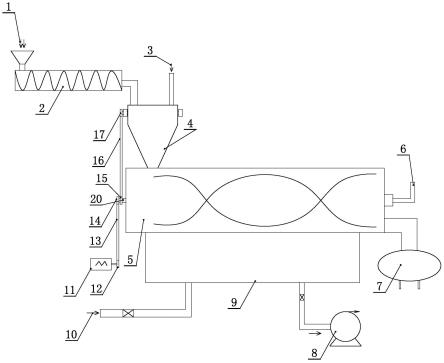

23.图2为混合搅拌料斗的俯视图。

24.图3为混合搅拌料斗的俯视图(去除密封盖)。

25.图中:

26.1、添加剂,2、螺旋给料机,3、焦油渣,4、混合搅拌料斗,5、焦油渣分离机,6、手动调节器,7、干煤粉料斗,8、焦油氨水泵,9、焦油槽,10、氨水,11、电机,12、第一主动带轮,13第一传动带,14第一从动带轮,15第二主动带轮,16第二传动带,17第二从动带轮,18蜗杆,19蜗轮,20挤压螺杆,21密封盖,22开孔。

具体实施方式

27.以下结合附图对本发明的特征和原理进行详细说明,所举实施例仅用于解释本发明,并非以此限定本发明的保护范围。

28.如图1所示,该焦油渣分离成套工艺设备包括给料机,给料机将添加剂1添加至混合搅拌料斗4,给料机上设有添加添加剂1用的加料口,焦油渣3在混合搅拌料斗4内与添加

剂1搅拌混合后添加至焦油渣分离机5。在焦油渣分离机5出料方向的一侧设置有承接焦油渣3分离后的干煤粉用的干煤粉料斗7,焦油渣分离机5下方连接承接焦油渣分离出的焦油的焦油槽9。循环氨水10经管道通入焦油槽9内,焦油氨水泵8与焦油槽9连接并将焦油槽9内氨水与焦油混合物抽出后送入澄清槽。

29.具体地,给料机为螺旋给料机2,螺旋给料机2的上方设有加料口,添加剂1从加料口加入螺旋给料机2内,螺旋给料机2将添加剂1从螺旋给料机2一端输送至另一端并经过加料管添加至混合搅拌料斗4内。添加剂1为稻壳,或米糠,或麦麸,或粉碎的玉米芯,或秸秆粉碎物,或锯末,或纸张粉碎物,或以上物质的两种或三种或多种的混合物。价值低,易得,对分离出的煤粉的二次利用不会产生不利影响。焦油渣与添加剂1的体积比为7:3,不用对焦油渣进行预处理,直接加入焦油渣分离机5的料斗,加入约30%的添加剂1(体积百分数)混匀后,直接进入焦油渣分离机5,将焦油和煤粉分离即可。

30.混合搅拌料斗4安装在焦油渣分离机5的一端对应进料方向,如图2所示,混合搅拌料斗4为上宽下窄的斗状,顶部设置密封盖21,密封盖21上设置有两个开孔22,分别用于连接螺旋给料机2和加注焦油渣的管道。焦油渣通过混合搅拌料斗4上方的焦油渣添加管添加到混合搅拌料斗4内。混合搅拌料斗4内设有对添加剂1和焦油渣搅拌用的搅拌组件。如图3所示,搅拌组件包括蜗杆18,与蜗杆18配合有蜗轮19,蜗轮19与搅拌杆连接,搅拌杆竖直布置,蜗杆18的两端分别通过轴承安装在混合搅拌料斗4上,蜗杆18的一端通过传动部件与电机11连接。也可以采用其他形式的搅拌机构对混合物料进行搅拌混合。

31.电机11通过传动部件与焦油渣分离机5连接,焦油渣分离机5内设有挤压螺杆20,电机通过传动部件与挤压螺杆20连接并带动挤压螺杆20转动对焦油渣和添加剂1的混合物料进行挤压,混合料在焦油渣分离机5中受到挤压螺杆20螺旋的挤压往出料方向移动,在混合料受挤压移动的过程中,焦油经挤压从焦油渣分离机5进入焦油槽9内,挤压分离出的干煤粉进入干煤粉料斗7,干煤粉料斗7装满后运往煤场重新利用。分离出的干煤粉,干燥不黏手,有利于煤粉的二次利用。

32.焦油槽9的底部连接循环氨水管道,有一定压力的循环氨水对焦油槽9内的焦油进行冲洗搅动,焦油氨水泵8与焦油槽9连接并将焦油槽9内氨水与焦油混合物抽出后送往焦油氨水机械化澄清槽或焦油氨水分离槽进行澄清。整过系统封闭在一个封闭的系统中,焦油渣内的焦油经过挤压与循环氨水混合返回机械化澄清槽或焦油氨水分离槽处理,不产生二次污染。

33.传动部件为带传动,电机与第一主动带轮12连接,第一主动带轮12通过第一传动带13与第一从动带轮14连接,第一从动带轮14与挤压螺杆20的一端连接并带动挤压螺杆20转动;挤压螺杆20上还设有第二主动带轮15,第二主动带轮15通过第二传动带16与第二从动带轮17连接,第二从动带轮17与蜗杆18连接并带动蜗杆18转动。传动部件也可以采用链传动等其他形式的传动方式。在焦油渣分离机5的另一端设置手动调节器6,可以手动调节挤压螺杆20的转动。通过一台电机及一套传动部件既可以实现对焦油渣分离机5和混合搅拌料斗4内物料的同时带动,不需要使用过多的或其它形式的能源,具有结构简洁、高效节能的效果。

34.焦油渣经过焦油氨水机械化澄清槽或焦油氨水分离槽澄清后连续通入混合搅拌料斗4内,实现焦油渣的连续挤压处理,以提高焦油与干煤粉的分离效果,尽可能的减少干

煤粉二次利用产生的对环境的污染。

35.本工艺适用于焦油渣的分离,同时也可用于其他固液分离的场所,如污泥的脱水、洗煤煤泥的干燥脱水,尾矿渣的脱水等。

36.本设备的使用工艺如下:

37.焦化厂焦油氨水机械化澄清槽或焦油氨水分离槽分离出来的焦油渣直接进入焦油渣的混合搅拌料斗4,与螺旋给料机2输送来的添加剂1进行搅拌混合,搅拌后的混合料通过螺旋给料器给焦油渣分离机5供料,混合料在焦油渣分离机5中受到螺杆上螺旋的挤压往出料方向移动,在混合料受挤压移动的过程中,焦油被分离出来进入焦油槽9,分离出的干煤粉进入干煤粉料斗7,干煤粉料斗7装满后用叉车运往煤场重新利用。焦油槽9中的焦油用循环氨水从槽底进焦油槽9,对其中的焦油进行冲洗搅动,然后由焦油氨水泵8抽出,送往焦油氨水机械化澄清槽或焦油氨水分离槽进行澄清。

38.该工艺焦油渣分离是一种自动化连续作业过程,在焦油分离过程中产生的尾气进行集中收集,收集的尾气送往废气处理装置进行处理,整个处理过程中不产生废气废水,和原工艺高度契合。

39.不用对焦油渣进行预处理,直接加入焦油渣分离机5的料斗,加入约30%的添加剂1(体积百分数)混匀后,直接进入焦油渣分离机5,将焦油和煤粉分离,分出的焦油加入剩余氨水后用泵送往机械化澄清槽,分离出的干煤粉直接送往煤场进行配煤。

40.焦油渣分离机5是利用螺旋旋转压榨的方式分离焦油渣,除使用电力外,不需要使用其它形式的能源,具有结构简洁、高效节能的效果。

41.焦油渣分离效果好,分离出的干煤粉,干燥不黏手,有利于煤粉的二次利用。

42.全套工艺连续运行、系统实现自动化操作,操作简单、易于掌握。

43.整过系统封闭在一个封闭的系统中,尾气集中处理,不产生二次污染。

44.添加剂1为短纤物质,如稻壳、米糠、麦麸、粉碎的玉米芯及玉米秸秆粉碎物、各种其它秸秆粉碎物,锯末以及各种纸张粉碎物,或者上述物质的组合混合物,价值低,易得,对分离出的煤粉的二次利用不会产生不利影响。

45.分离出的焦油用循环氨水冲洗搅动后,用泵送回焦油氨水分离设备,形成闭路循环,不会造成系统堵塞。

46.上述实施例仅仅是对本发明的优选实施方式进行的描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域相关技术人员对本发明的各种变形和改进,均应扩入本发明权利要求书所确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。