1.本实用新型涉及油气回收技术领域,具体地讲,涉及一种富含氮气的油田伴生气混烃回收及干气低温液化装置。

背景技术:

2.油田伴生气是一种可以回收利用的天然气资源,是指采油过程中夹带排放的气体,主要成分是甲烷、乙烷、丙烷等碳氢化合物。

3.由于油田地质形成机理不同,许多油田伴生气中含有大量氮气,一般在1%~10%。氮气作为惰性气体,导致油田伴生气的热值减低,不适合管道集中输送,一般直接排放火炬燃烧,不仅浪费天然气资源,而且会造成严重的环境污染,不符合国家“双碳”政策要求。

4.针对富含氮气的油田伴生气,开发一种富含氮气的油田伴生气混烃回收及干气低温液化装置,生产稳定的混烃产品和合格的液化天然气产品,能够有效提高油田伴生气资源的回收利用,不仅为企业创造经济价值,而且满足国家环保要求,具有显著的社会意义。

技术实现要素:

5.本实用新型的目的在于克服现有技术中存在的上述不足,而提供一种结构设计合理的富含氮气的油田伴生气混烃回收及干气低温液化装置。

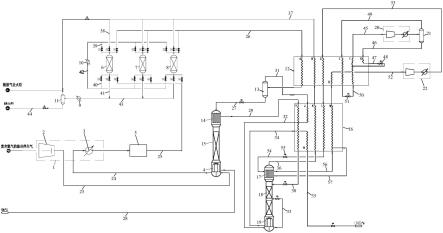

6.本实用新型解决上述问题所采用的技术方案是:一种富含氮气的油田伴生气混烃回收及干气低温液化装置,其特征在于:包括原料气压缩机、原料气压缩机冷却器、脱碳系统、一号吸附塔、混烃精馏塔、混烃精馏塔底再沸器、混烃精馏塔塔顶冷凝器、脱氮精馏塔、脱氮精馏塔塔底再沸器、脱氮精馏塔塔顶冷凝器、预冷换热器、深冷换热器和重烃分离器;所述混烃精馏塔底再沸器、混烃精馏塔和混烃精馏塔塔顶冷凝器依次相通连接;所述脱氮精馏塔塔底再沸器、脱氮精馏塔和脱氮精馏塔塔顶冷凝器依次相通连接;所述预冷换热器的内部具有通道a和通道b,所述深冷换热器的内部具有通道h、通道j、通道n和通道k;所述原料气压缩机与混烃精馏塔底再沸器的进气口通过一号管路接通,所述混烃精馏塔底再沸器的出气口与原料气压缩机冷却器的进气口通过二号管路接通,所述原料气压缩机冷却器的出气口与一号吸附塔的底部进气口通过三号管路接通;所述脱碳系统安装在三号管路上,用于对经过原料气压缩机冷却器冷却后的油田伴生气脱除二氧化碳;一号吸附塔的顶部出气口与预冷换热器的通道a的进口端通过四号管路接通,通道a的出口端与重烃分离器的进气口接通,所述重烃分离器的底部出液口与混烃精馏塔塔顶冷凝器的顶部通过五号管路接通,所述混烃精馏塔的底部出液口与混烃产品输送管路接通;所述混烃精馏塔的顶部干气出口与深冷换热器的通道h通过六号管路接通,通道h的出口端与脱氮精馏塔的上部进口通过七号管路接通;所述重烃分离器的顶部干气出口与深冷换热器的通道j通过八号管路接通,通道j的出口端与脱氮精馏塔塔底再沸器的进气口通过九号管路接通,脱氮精馏塔塔底再沸器的出气口与脱氮精馏塔的中部进口通过十号管路接通;所述脱氮精馏塔的底部出液口与深冷换热器的通道n通过十一号管路接通,通道n的出口通与lng产品输送管路接

通;所述脱氮精馏塔的顶部出气口与深冷换热器的通道k通过十二号管路接通,通道k与通道b接通,通道b的出口端与驰放气排放管路接通;所述预冷换热器的冷量是由闭式预冷冷剂二级节流制冷机组提供,所述预冷冷剂二级节流制冷机包括预冷冷剂压缩机和冷剂分离器;所述预冷换热器的内部还具有通道e、通道f和通道g;所述通道f的出口端与预冷冷剂压缩机的进口端通过一号冷剂循环管路接通,所述预冷冷剂压缩机的出口端与冷剂分离器的进口接通,所述冷剂分离器的底部出液口与通道g的进口端通过二号冷剂循环管路接通,通道g的出口端与通道f通过三号冷剂循环管路接通,并在三号冷剂循环管路安装有一号节流阀,所述冷剂分离器的顶部出气口与通道e的进口端通过四号冷剂循环管路接通,通道e的出口端与通道f通过五号冷剂循环管路接通,并在五号冷剂循环管路安装有二号节流阀;所述深冷换热器的冷量是由闭式深冷冷剂一级节流制冷机组提供,所述闭式深冷冷剂一级节流制冷机组包括深冷冷剂压缩机;所述预冷换热器的内部还具有通道c和通道d,所述深冷换热器的内部还具有通道l和通道m,所述通道d的出口端与深冷冷剂压缩机的进口端通过六号冷剂循环管路接通,深冷冷剂压缩机的出口端与通道c的进口端通过七号冷剂循环管路接通,通道c与通道l接通,通道l与脱氮精馏塔塔顶冷凝器的冷剂进口通过八号冷剂循环管路接通,并在八号冷剂循环管路上安装有三号节流阀,脱氮精馏塔塔顶冷凝器的气相冷剂出口与通道m通过九号冷剂循环管路接通,脱氮精馏塔塔顶冷凝器的液相冷剂出口与通道m通过十号冷剂循环管路接通,通道m与通道d接通。

7.优选的,本装置还包括二号吸附塔、三号吸附塔、再生气冷却器、再生气加热器和再生气分离器;所述二号吸附塔和三号吸附塔的底部进气口均与三号管路接通,二号吸附塔和三号吸附塔的顶部出气口均与四号管路接通;在一号吸附塔、二号吸附塔和三号吸附塔的顶部出气口处分别连接一根驰放气输入管路和一根加热再生气输入管路,在一号吸附塔、二号吸附塔和三号吸附塔的底部进气口处分别连接一根冷却再生气输出管路和一根加热再生气输出管路,所述驰放气输入管路与驰放气排放管路接通,所述冷却再生气输出管路的输出末端连接在一根再生气加热主管路上,再生气加热主管路的输出末端与加热再生气输入管路接通,所述再生气加热器安装在再生气加热主管路上;所述加热再生气输出管路的输出末端连接在一根再生气冷却主管路上,所述再生气冷却器安装在再生气冷却主管路上,再生气冷却主管路的输出末端与再生气分离器的进气口接通,再生气分离器的底部出液口与游离水输出管路接通,再生气分离器的顶部出气口与驰放气排放管路接通。

8.本实用新型与现有技术相比,具有以下优点和效果:本装置能将富含氮气的油田伴生气中的丙烷、丁烷等重组分分离出来生产,生产稳定的混烃产品;剩余的氮气、甲烷、乙烷统称为干气,将干气中氮气分离出,生产合格的液化天然气(lng)产品,减少富含氮气的油田伴生气放空,提高资源利用率,具有显著的经济和社会价值。

附图说明

9.为了更清楚地说明本实用新型具体实施方式或现有技术中的方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

10.图1是本发明实施例的结构示意图。

11.附图标记说明:原料气压缩机组1;原料气压缩机2;原料气压缩机冷却器3;混烃精馏塔底再沸器4;脱碳系统5;一号吸附塔6;二号吸附塔7;三号吸附塔8;再生气冷却器9;再生气加热器10;再生气分离器11;预冷换热器12;重烃分离器13;混烃精馏塔塔顶冷凝器14;混烃精馏塔15;深冷换热器16;脱氮精馏塔塔顶冷凝器17;脱氮精馏塔18;脱氮精馏塔塔底再沸器19;预冷冷剂压缩机20;冷剂分离器21;深冷冷剂压缩机22;一号管路23;二号管路24;三号管路25;四号管路26;五号管路27;混烃产品输送管路28;六号管路29;七号管路30;八号管路31;九号管路32;十号管路33;十一号管路34;lng产品输送管路35;十二号管路36;驰放气排放管路37;驰放气输入管路38;加热再生气输入管路39;冷却再生气输出管路40;加热再生气输出管路41;再生气加热主管路42;再生气冷却主管路43;游离水输出管路44;一号冷剂循环管路45;二号冷剂循环管路46;三号冷剂循环管路47;一号节流阀48;四号冷剂循环管路49;五号冷剂循环管路50;二号节流阀51;六号冷剂循环管路52;七号冷剂循环管路53;八号冷剂循环管路54;三号节流阀55;九号冷剂循环管路56;十号冷剂循环管路57。

具体实施方式

12.下面结合附图并通过实施例对本实用新型作进一步的详细说明,以下实施例是对本实用新型的解释而本实用新型并不局限于以下实施例。

13.实施例。

14.参见图1,本实施例中公开了一种富含氮气的油田伴生气混烃回收及干气低温液化装置,富含氮气的油田伴生气是指油田伴生气中含有氮气,一般在1%~10%,干气是指从重烃分离器13顶部出来的气体38、从混烃精馏塔15顶部出来的气体44,干气的组分主要包括甲烷、乙烷和氮气等轻组分。

15.本装置能将富含氮气的油田伴生气中的丙烷、丁烷等重组分分离出来生产,生产稳定的混烃产品;剩余的氮气、甲烷、乙烷统称为干气,将干气中的氮气分离出,生产合格的液化天然气(lng)产品。

16.本富含氮气的油田伴生气混烃回收及干气低温液化装置包括原料气压缩机2、原料气压缩机冷却器3、混烃精馏塔底再沸器4、脱碳系统5、一号吸附塔6、二号吸附塔7、三号吸附塔8、再生气冷却器9、再生气加热器10、再生气分离器11、预冷换热器12、重烃分离器13、混烃精馏塔塔顶冷凝器14、混烃精馏塔15、深冷换热器16、脱氮精馏塔塔顶冷凝器17、脱氮精馏塔18、脱氮精馏塔塔底再沸器19和与之配套的阀门、管道等。

17.本实施例中,原料气压缩机2和原料气压缩机冷却器3组成原料气压缩机组1,原料气压缩机2采用往复压缩机,一号吸附塔6、二号吸附塔7和三号吸附塔8的内部分层填充脱水专用活性氧化铝、4a分子筛、脱碳专用13x分子筛;预冷换热器12、深冷换热器16采用铝制板翅式换热器;混烃精馏塔15、脱氮精馏塔18采用规则波纹填料,混烃精馏塔塔顶冷凝器14为列管换热器,混烃精馏塔底再沸器4为u型管换热器;脱氮精馏塔塔顶冷凝器17为列管换热器;脱氮精馏塔塔底再沸器19为u型管换热器。

18.本实施例中,混烃精馏塔底再沸器4、混烃精馏塔15和混烃精馏塔塔顶冷凝器14依次相通连接;脱氮精馏塔塔底再沸器19、脱氮精馏塔18和脱氮精馏塔塔顶冷凝器17依次相通连接。预冷换热器12的内部具有通道a、通道b、通道c、通道d、通道e、通道f和通道g。深冷换热器16的内部具有通道h、通道j、通道k、通道l、通道m和通道n。

19.本实施例中,原料气压缩机2与混烃精馏塔底再沸器4的进气口通过一号管路23接通,混烃精馏塔底再沸器4的出气口与原料气压缩机冷却器3的进气口通过二号管路24接通,原料气压缩机冷却器3的出气口与一号吸附塔6、二号吸附塔7和三号吸附塔8的底部进气口通过三号管路25接通,一号吸附塔6、二号吸附塔7和三号吸附塔8的顶部出气口与预冷换热器12的通道a的进口端通过四号管路26接通。

20.本实施例中,通道a的出口端与重烃分离器13的进气口接通,重烃分离器13的底部出液口与混烃精馏塔塔顶冷凝器14的顶部通过五号管路27接通,混烃精馏塔15的底部出液口与混烃产品输送管路28接通。

21.本实施例中,混烃精馏塔15的顶部干气出口与深冷换热器16的通道h通过六号管路29接通,通道h的出口端与脱氮精馏塔18的上部进口通过七号管路30接通。重烃分离器13的顶部干气出口与深冷换热器16的通道j通过八号管路31接通,通道j的出口端与脱氮精馏塔塔底再沸器19的进气口通过九号管路32接通,脱氮精馏塔塔底再沸器19的出气口与脱氮精馏塔18的中部进口通过十号管路33接通。

22.本实施例中,脱氮精馏塔18的底部出液口与深冷换热器16的通道n通过十一号管路34接通,通道n的出口通与lng产品输送管路35接通;脱氮精馏塔18的顶部出气口与深冷换热器16的通道k通过十二号管路36接通,通道k与通道b接通,通道b的出口端与驰放气排放管路37接通。

23.本实施例中,在一号吸附塔6、二号吸附塔7和三号吸附塔8的顶部出气口处分别连接一根驰放气输入管路38和一根加热再生气输入管路39,在一号吸附塔6、二号吸附塔7和三号吸附塔8的底部进气口处分别连接一根冷却再生气输出管路40和一根加热再生气输出管路41,驰放气输入管路38与驰放气排放管路37接通,冷却再生气输出管路40的输出末端连接在一根再生气加热主管路42上,再生气加热主管路42的输出末端与加热再生气输入管路39接通,再生气加热器10安装在再生气加热主管路42上;加热再生气输出管路41的输出末端连接在一根再生气冷却主管路43上,再生气冷却器9安装在再生气冷却主管路43上,再生气冷却主管路43的输出末端与再生气分离器11的进气口接通,再生气分离器11的底部出液口与游离水输出管路44接通,再生气分离器11的顶部出气口与驰放气排放管路37接通。

24.本实施例中,脱碳系统5安装在三号管路25上,用于对经过原料气压缩机冷却器3冷却后的油田伴生气脱除二氧化碳。

25.本实施例中,预冷换热器12的冷量是由闭式预冷冷剂二级节流制冷机组提供,预冷冷剂二级节流制冷机包括预冷冷剂压缩机20和冷剂分离器21;通道f的出口端与预冷冷剂压缩机20的进口端通过一号冷剂循环管路45接通,预冷冷剂压缩机20的出口端与冷剂分离器21的进口接通,冷剂分离器21的底部出液口与通道g的进口端通过二号冷剂循环管路46接通,通道g的出口端与通道f通过三号冷剂循环管路47接通,并在三号冷剂循环管路47安装有一号节流阀48,冷剂分离器21的顶部出气口与通道e的进口端通过四号冷剂循环管路49接通,通道e的出口端与通道f通过五号冷剂循环管路50接通,并在五号冷剂循环管路50安装有二号节流阀51。

26.本实施例中,深冷换热器16的冷量是由闭式深冷冷剂一级节流制冷机组提供,闭式深冷冷剂一级节流制冷机组包括深冷冷剂压缩机22;通道d的出口端与深冷冷剂压缩机22的进口端通过六号冷剂循环管路52接通,深冷冷剂压缩机22的出口端与通道c的进口端

通过七号冷剂循环管路53接通,通道c与通道l接通,通道l与脱氮精馏塔塔顶冷凝器17的冷剂进口通过八号冷剂循环管路54接通,并在八号冷剂循环管路54上安装有三号节流阀55,脱氮精馏塔塔顶冷凝器17的气相冷剂出口与通道m通过九号冷剂循环管路56接通,脱氮精馏塔塔顶冷凝器17的液相冷剂出口与通道m通过十号冷剂循环管路57接通,通道m与通道d接通。

27.本实施例中,预冷冷剂压缩机20、深冷冷剂压缩机22采用螺杆压缩机。

28.本实施例中,富含氮气的油田伴生气混烃回收及干气低温液化的方法步骤如下:

29.步骤一:富含氮气的油田伴生气经过原料气压缩机2增压升温后,进入混烃精馏塔底再沸器4底部,混烃精馏塔底再沸器4提供热源;从混烃精馏塔底再沸器4出来的油田伴生气经过原料气压缩机冷却器3冷却到常温;

30.步骤二:冷却后的油田伴生气经过脱碳系统5脱除大部分二氧化碳,然后经过一号吸附塔6、二号吸附塔7或三号吸附塔8其中的一个吸附塔深度脱出油田伴生气中的微量二氧化碳和水,达到净化指标;

31.步骤三:净化后的油田伴生气进入预冷换热器12,在预冷换热器12的通道a内被降温冷却后进入重烃分离器13,分离出大量的丙烷、丁烷等重组分;从重烃分离器13底部出来的液体经过节流阀节流降压后进入混烃精馏塔塔顶冷凝器14的顶部,经过混烃精馏塔塔顶冷凝器14后进入混烃精馏塔15生产混烃,从混烃精馏塔15塔底获得的稳定合格的混烃产品经混烃产品输送管路28输送去界外;

32.步骤四:从重烃分离器13顶部出来的干气经过深冷换热器16,在深冷换热器16的通道j内被降温冷却后进入脱氮精馏塔塔底再沸器19,随后为脱氮精馏塔18提供热源而被冷却,然后经过节流阀减压后从脱氮精馏塔18的中部进入脱氮精馏塔18进行脱氮精馏;

33.步骤五:从混烃精馏塔15顶部出来的干气经过深冷换热器16,在深冷换热器16的通道h内被降温冷却液化后经过节流阀降压,降压后的液体从脱氮精馏塔18的上部进入脱氮精馏塔18;

34.步骤六:从脱氮精馏塔18底部出来的液体经过深冷换热器16的通道n过冷后经过节流阀降压,降压后的液体作为合格的液化天然气产品通过lng产品输送管路35输送去界外;

35.步骤七:脱氮精馏塔18顶部出来的富氮驰放气,依次经过深冷换热器16的通道k和预冷换热器12的通道b复温后去一号吸附塔6、二号吸附塔7和三号吸附塔8中的其中一个未在进行吸附作业的吸附塔中作为吸附塔吸附剂冷却再生气进行冷却,冷却后的驰放气经过再生气加热器10加热后进入一号吸附塔6、二号吸附塔7和三号吸附塔8中的其中另一个未在进行吸附作业的吸附塔中作为吸附剂的加热再生气,加热再生后的气体经过再生气冷却器9冷却后进入再生气分离器11分离出游离水,从再生气分离器11顶部出来的气体去火炬放空。

36.步骤八:预冷换热器12的冷量是由闭式预冷冷剂二级节流制冷机组提供,混合冷剂由乙烯、丙烷、异丁烷等三种组分组成,混合冷剂经过预冷冷剂压缩机20增压冷却进入冷剂分离器21,从冷剂分离器21底部出来的液体经过预冷换热器12的通道g冷却到一定温度后经过一号节流阀48节流降压后返回预冷换热器12的通道f,为预冷换热器12上部提供冷量;从冷剂分离器21顶部出来的气体经过预冷换热器12的通道e冷却液化,然后经过二号节

流阀51降压后返回预冷换热器12的通道f,为预冷换热器12提供冷量;从预冷换热器12的通道f出来的冷剂返回预冷冷剂压缩机20,继续循环压缩液化节流制冷;

37.步骤九:深冷换热器16的冷量是由闭式深冷冷剂一级节流制冷机组提供,混烃冷剂由氮气、甲烷、乙烯、异丁烷等四种组分组成,混烃冷剂63经过深冷冷剂压缩机22增压冷却后依次经过预冷换热器12的通道c和深冷换热器16的通道l被冷却降温,冷却后的冷剂经过节流降压后进入脱氮精馏塔塔顶冷凝器17,为脱氮精馏塔塔顶冷凝器17提供冷源,从脱氮精馏塔塔顶冷凝器17出来的气体、液体分别进入深冷换热器16的通道m,在通道m内部混合后依次通过深冷换热器16的通道m和预冷换热器12的通道d复温,复温后的冷剂返回深冷冷剂压缩机22,继续循环压缩液化节流制冷。

38.本实施例中,一号吸附塔6、二号吸附塔7和三号吸附塔8进行深度脱碳脱水净化处理时,采用三塔切换工艺,例如一号吸附塔6处于吸附时,二号吸附塔7处于冷却阶段,三号吸附塔8处于加热再生阶段。三个塔轮流切换,对油田伴生气进行深度脱水脱碳净化处理。本实施例所述的吸附塔再生是指某个吸附塔吸附水饱和时,例如,三号吸附塔8吸附水饱和时,此时切换到一号吸附塔6进行吸附,脱氮精馏塔18的顶部出气口排出的富含氮气的驰放气进入二号吸附塔7中进行冷却后,经过再生气加热器10进行加热,加热后的再生气进入到三号吸附塔8中,对三号吸附塔8进行加热再生,然后经过再生气冷却器9冷却后进入再生气分离器11,分离出游离水,实现吸附塔的循环再生。

39.此外,需要说明的是,本说明书中所描述的具体实施例,其零、部件的形状、所取名称等可以不同,本说明书中所描述的以上内容仅仅是对本实用新型结构所作的举例说明。凡依据本实用新型专利构思所述的构造、特征及原理所做的等效变化或者简单变化,均包括于本实用新型专利的保护范围内。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本实用新型的结构或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。