1.本实用新型涉及制鞋加工设备技术领域,特别涉及一种用于自动生产线的制鞋压底机。

背景技术:

2.在现有自动生产线上的制鞋压底机在对鞋子进行加压工作时,通常是由人工或机器将待加工的鞋子放置到上料输送带上,然后通过上料输送带将待加工的鞋子输送到制鞋压底机的加工工位,进而利用桁架机械臂抓取待加工的鞋子放置到制鞋压底机上,并进行鞋底与鞋子周边的加压,加压完成后再通过机械臂将加压完成后的鞋子夹送到成品输送带,此为鞋子压底及周边加压的过程,但在这个过程中还存在以下问题:

3.1、因现有的生产线多为上料输送带和成品输送带均放置在制鞋压底机的同一侧,故桁架机械臂抓取鞋子加压完成后,需要先将加工完成后的鞋子放置到成品输送带,然后才能再次夹取待加工的鞋子,导致桁架机械臂的行程加长,加工效率降低。

4.2、现有制鞋压底机的下压压杆多为人工调节,在面对不同尺寸的鞋子时需要多次调节压杆之间的间距,效率较低,且人工调节的精度难以保证,容易导致加压质量差。

技术实现要素:

5.本实用新型提供一种用于自动生产线的制鞋压底机,目的在于解决现有的制鞋压底机生产线桁架机械臂的行程较长及加工效率较低等问题。

6.为了解决上述技术问题,本实用新型采用如下技术方案:

7.一种用于自动生产线的制鞋压底机,包括架体、上述架体内至少设置一个压边机构和下压机构,还包括设置在制鞋压底机输入口的上料工位和设置在制鞋压底机输出口的下料工位,上述上料工位与上述制鞋压底机及上述下料工位之间呈一条直线布置;上述架体内还设有用于夹取工件的抓放机构,上述抓放机构位于上述压边机构的上方,该抓放机构包括若干个可移动的抓取单元,上述抓取单元在上料工位、压边机构及下料工位之间移动。

8.进一步地,上述抓取单元为两个抓取单元,其中一个抓取单元在上料工位与压边机构之间移动,另外一个抓取单元在压边机构与下料工位之间移动。

9.进一步地,上述抓放机构包括顶板,上述顶板上设有可在顶板上移动的连接件,上述抓取单元设置在所述连接件上。

10.进一步地,上述顶板上还设有第二滑轨和第二齿轨,上述连接件包括与第二滑轨相适配的第二滑块和设置在第二滑块一侧的立板,上述第二滑块与上述立板之间设有第三滑块,上述立板设有与上述第三滑块相适配的第三滑轨,上述第二滑块上还固定设有第二电机,该第二电机的输出端延伸设有被其驱动的第二齿轮,上述第二齿轮与上述第二齿轨啮合;上述立板背向第三滑轨的一面还设有第三电机、第三齿轨及抓取单元,上述第三电机固定设置在上述立板上,上述第三电机的输出端延伸设有被其驱动的第三齿轮,该第三齿

轮与第三齿轨相啮合。

11.进一步地,上述抓取单元由用于抓取工件的夹爪及控制上述夹爪夹紧和松开的夹紧油缸组成。

12.进一步地,上述下压机构包括座体和设置在座体上的鞋头压杆和后跟压杆,上述鞋头压杆或上述后跟压杆中至少有一个设有驱动其在座体上移动的驱动装置。

13.进一步地,上述驱动装置是固定设置在后跟压杆或鞋头压杆上的第一电机,该第一电机的输出端延伸设有能被其驱动的第一齿轮;上述座体的一侧设有第一齿轨,上述第一齿轮与所述第一齿轨相啮合。

14.进一步地,上述架体上还设有液压缸和导轨,上述座体可移动地设置在座体上,且上述液压缸能驱动座体在导轨上移动。

15.进一步地,上述上料工位的一侧还设有用于检测被加工工件尺寸和位置信息的光电传感器。

16.进一步地,上述压边机构包括设于架体内的压边机座和用于驱动压边机座顶升的油缸,上述设置在架体内的压边机座至少为一个,上述压边机座设有用于对鞋子的周边进行加压的若干个压边胶块和对鞋子的前后进行加压的前束紧缸及后束紧缸。

17.由上述对本实用新型结构的描述可知,本实用新型具有如下优点:

18.其一,本实用新型将上料输送带和下料输送带分别设置在制鞋压底机的输入口和输出口,并在制鞋压底机的架体顶部设置了抓放机构,抓放机构包括多个可移动的抓取单元,该抓取单元可在上料输送带、压边机构及下料输送带之间移动,并夹取将被加工的工件和加工完成后的工件,通过这样的设计不仅节省了抓取单元的移动行程,还提高了制鞋加压的加工效率。

19.其二,本实用新型改进了后跟压杆,在其上设有可被制鞋压底机控制的电机,使其能够被电机驱动进行移动,并在上料输送带的一侧设置能检测被加工工件尺寸的光电传感器,光电传感器可检测到上料输送带输送的被加工工件的尺寸数据和位置信息,并传输给制鞋压底机的控制器,进一步控制器驱使电机使后跟压杆根据检测到的尺寸数据移动,实现压杆的自动调节,保证了加压的质量,提高了加工效率。

附图说明

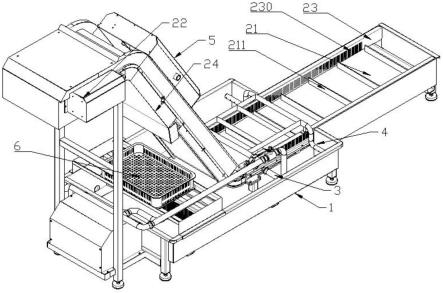

20.图1为本实用新型的整体结构示意图。

21.图2为本实用新型上料工位和下料工位的结构示意图。

22.图3为本实用新型去除架体后下压机构的结构示意图。

23.图4为本实用新型后跟压杆的结构示意图。

24.图5为本实用新型鞋头压杆的结构示意图。

25.图6为本实用新型抓放机构的主视图。

26.图7为本实用新型抓放机构的俯视图。

27.图8为本实用新型抓放机构的右视图。

28.附图标记:10-架体;20-压边机构;30-下压机构;31-导轨;32-座体;321-第一滑轨;322-第一齿轨;33-液压缸;34-鞋头压杆;35-后跟压杆;351-第一电机;352-第一齿轮;36-第一滑块;40-抓放机构;41-顶板;411-第二滑轨;412-第二齿轨;42-第二滑块;421-第

三滑块;422-第二电机;423-第二齿轮;43-立板;431-第三滑轨;432-第三电机;433-第三齿轨;434-第三齿轮;44-夹紧油缸;45-夹爪;50-上料输送带;51-光电传感器;60-成品输送带。

具体实施方式

29.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。此外,术语“第一”、“第二”、“第三”、“第四”仅用于描述目的,而不能理解为指示或暗示相对重要性。

30.参照图1和图2,一种用于自动生产线的制鞋压底机,包括架体10,该架体10的外部分别设有用于将被加工工件输送到制鞋压底机的上料工位和用于输送成品工件的下料工位,该上料工位与制鞋压底机及下料工位之间呈一条直线布置,架体10内设有用于对工件进行加压的压边机构20,架体10的顶部分别设有用于抓取工件的抓放机构40及用于对工件的顶面进行加压的下压机构30,上述压边机构20、抓放机构40及下压机构30均可被制鞋压底机的控制器所控制,该控制器可以是可编程逻辑控制器plc,抓放机构40可将上料工位输送而来的待加工工件抓取到压边机构20进行加压,待加压完成后,再将加工后的工件抓取到制鞋压底机的下料工位。这样通过将上料工位和下料工位直接对接在制鞋压底机输入口和输出口,节省了抓放机构40的行程,提高了制鞋加压生产线的加工效率。

31.参照图1和图2,上料工位是与制鞋压底机相齐平的上料输送带50,该上料输送带50设置在制鞋压底机的上料输入口处,且上料输送带50的一侧还设有感应单元,该感应单元可以是光电传感器51,光电传感器51能用来检测上料输送带50输送而来的被加工工件的位置和尺寸数据,并传输给制鞋压底机的控制器,控制器接收到被加工工件的位置信息后可以驱动抓放机构40将被加工工件夹取到压边机构20进行加压。

32.参照图1,压边机构20包括设于架体10内的至少一个压边机座,该压边机座的底部还设有用于驱动压边机座顶升的油缸或气缸,本方案中优选为油缸,上述压边机座均由若干个压边胶块及前束紧缸和后束紧缸组成,压边胶块用于对鞋子的周边进行加压,前束紧缸和后束紧缸用于对鞋子的前后进行加压。制鞋压底机可通过控制器驱动油缸使该压边机座对鞋子的周边和前后进行加压。

33.参照图1至图8,下压机构30由设置在架体10顶部的导轨31及可移动设在导轨31上的座体32组成,该座体32上还分别设有可移动的鞋头压杆34及可移动的后跟压杆35,架体10的外顶部还设有用于驱动座体32在导轨31上移动的液压缸33,该液压缸33与制鞋压底机的控制器连接并被其控制,在需要对工件进行加压时,液压缸33可驱动座体32在导轨31上移动,使鞋头压杆34和后跟压杆35位于压边机构20的上方;上述座体32上设有第一滑轨321,设置在座体32上的鞋头压杆34和后跟压杆35上均设有与第一滑轨321相适配的第一滑块36,通过第一滑块36与第一滑轨321的配合可使鞋头压杆34和后跟压杆35与座体32进行可滑动连接,并且还能起到限位作用,防止鞋头压杆34或后跟压杆35脱落,上述驱动座体32移动的液压缸33只是优选方案,还可以使用气缸驱动的方式。

34.上述座体32的一侧还设有第一齿轨322,位于后跟压杆35上第一滑块36的一侧还设有能被制鞋压底机的控制器驱动的第一电机351,该第一电机351与后跟压杆35为固定连接,且第一电机351的输出端延伸设有随第一电机351运转而转动的第一齿轮352,第一齿轮

352与座体32上的第一齿轨322啮合;在被加工工件经过上料输送带50时,位于上料输送带50一侧的光电传感器51可以检测被加工工件的尺寸数据并发送到制鞋压底机的控制器,控制器根据接收到的尺寸数据驱动第一电机351运转,使第一齿轮352在第一齿轨322上转动,进而使后跟压杆35在座体32上移动,以此来适应不同尺寸的工件,免去了每次加工不同的工件都需要人工去调整下压机构30之间的间距,提高了工作效率。图中只示出了其中一侧的下压机构30,但不代表该实施例只局限于此一侧的技术方案,还包括有架体10内部的两侧均设置下压机构30的实施例。

35.这里要具体说明的是,为了使下压机构30能够适应不同工件的尺寸,故至少需要一个压杆可移动,本实施例中只有一个压杆可移动技术方案,但不代表只局限这一种技术方案,还可以是鞋头压杆34可以移动调节位置或鞋头压杆34和后跟压杆35均可移动调节位置这两种实施例。

36.参照图6至图8,上述抓放机构40包括设置在架体10内的顶板41,该顶板41大致为凸状,其凸状顶板41的两个最外侧分别设有可移动的连接件,上述抓取单元设置在该连接件上。

37.上述顶板41的两侧均设有第二滑轨411和第二齿轨412,该第二滑轨411和第二齿轨412沿顶板的横向布置,上述连接件包括与第二滑轨411相适配的第二滑块42及设置在第二滑块42一侧的立板43,该第二滑块42与立板43之间还设有第三滑块421,且立板43设有与该第三滑块421相适配的第三滑轨431,该第三滑轨沿立板43的纵向布置;上述第二滑块42上还固定设有第二电机422,该第二电机422的输出端延伸设有被其驱动的第二齿轮423,上述第二齿轮423与第二齿轨412啮合,通过第二电机422的驱动第二齿轮423在第二齿轨412上转动,进而带动立板43在顶板41上左右移动;

38.上述立板43背向第三滑轨431的一面还设有第三电机432、第三齿轨433及抓取单元,上述第三电机432与立板43之间为固定连接,且该第三电机432的输出端延伸设有被其驱动的第三齿轮434,上述第三齿轨433沿立板43的纵向布置,该第三齿轮434与第三齿轨433相啮合,通过第三电机432驱动第三齿轮434在第三齿轨433上转动,进而使立板43进行上下移动。上述抓取单元由夹爪45和夹紧油缸44组成,该夹紧油缸44可被制鞋压底机的控制器控制,进而驱使夹爪45做出夹紧或松开的动作。这里要说明的是,上述的电机均可被制鞋压底机的控制器进行控制驱动,上述夹紧油缸44时优选方案,还可以使用夹紧气缸。

39.参照图2,下料工位是设置在制鞋压底机输出口的成品输送带60,该成品输送带60与制鞋压底机的压边机构20齐平,加压完成后的工件会被抓放机构40的夹送到成品输送带60。

40.这里要说明的是,上述仅示出了本实用新型的其中一种实施例,但并不局限于此一种实施例,还可以包括有多个工位的实施例。

41.下面将介绍本实用新型使用时的其中一种实施例,该实施例仅为优选实施例中的一种,不代表仅局限于此一种使用方法。

42.参照图1至图8,本实用新型在作业时:被加工工件通过上料输送带50向制鞋压底机方向输送,当被加工工件经过上料输送带50上设置的光电传感器50时,会被光电传感器51捕捉到被加工工件的尺寸,进一步光电传感器51将捕捉到的工件尺寸数据和位置信息传输到制鞋压底机的控制器,控制器根据接收到的被加工工件的尺寸数据驱使后跟压杆35移

动,使其移动到与被加工工件的尺寸相匹配的位置。

43.进一步控制器驱使抓放机构40中靠近制鞋压底机输入口的夹爪45夹起被加工工件,然后移动到压边机构20的上方,进一步夹爪45下降并松开被加工工件使其放置到压边机构20上,然后夹爪45上升并向制鞋压底机输入口移动,避免夹爪45与下压机构30发生碰撞,进一步下压机构30移动到压边机构20上方,制鞋压底机的控制器同时驱动压边机构20和下压机构30对被加工工件进行加压,加压完成后下压机构30移动回初始位置,图1中下压机构30的位置为初始位置,位于制鞋压底机输出口的夹爪45将会移动到压边机构20的上方,然后下降并夹取加工完成后的工件,进一步夹爪45上升,向成品输送带60移动,待夹爪45位于成品输送带60上方时,夹爪45下降并松开工件,使加压完成的工件放置到成品输送带60,此为一个完整的加压过程。

44.上述仅为本实用新型的具体实施方式,但本实用新型的设计构思并不局限于此,凡利用此构思对本实用新型进行非实质性的改动,均应属于侵犯本实用新型保护范围的行为。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。