1.本实用新型涉及废水处理技术领域,具体涉及一种工业炼油废水处理系统。

背景技术:

2.早在20世纪40年代,国外就开始了对炼油废水处理技术的研究及应用,并重视排放废水的源头问题,“节能减排”即是国外石油化工企业最早提出污染物控制措施,这一措施有效地控制了炼油废水出水中污染物浓度,对炼油废水处理技术的研究及开发起到了很好的促进作用。

3.目前,国内外炼油废水处理技术的主要方法包括:化学法、物理法、物理化学法及生物法,其中,较为常用的为化学法和物理化学法。化学法主要有离子交换法、絮凝法、化学盐析法、电渗析法、电化学法、化学氧化法、光化学法,物理化学法主要有过滤法、重力分离法、吸附法、膜分离法、气浮法,最为常用的炼油废水生化处理方法主要有生物膜处理法、活性污泥处理法、自然净化法。20世纪70年代以来,国内炼油厂大多采用的炼油废水处理工艺(俗称“老三套”)为隔油

‑

浮选

‑

生化工艺,且以二级处理为主,对含硫、含氨废水预先汽提处理,外排水的cod、bod5等基本可以达标,但是对废水中氨氮的去除效果不是很理想,而且在运行过程中经常出现污泥膨胀的问题,运行不稳定。近年来,随着我国炼油废水排放标准对其水质要求的提高,这套处理工艺已难以满足国家标准,面临被淘汰的危险,因此,研发一套可有效地对厂区酸性水净化水、循环水厂的排污水、电脱盐废水、催化脱硫脱硝废水、化学水站中和水、灌区切水等高含盐难生物降解废水进行处理的新工艺,具有十分重要的意义。

技术实现要素:

4.本实用新型的目的在于:为解决上述问题,提供一种可有效去除废水中氨氮、产水高效稳定且能达到我国石油炼制工业污染物排放标准的工业炼油废水处理系统。

5.本实用新型采用的技术方案如下:

6.一种工业炼油废水处理系统,包括依次连接的调节池、隔油沉淀池、气浮装置、曝气池、二沉池、mbbr池、高浓度处理装置、一级baf池、臭氧催化氧化池、二级baf池,以及与其配套的污泥处理系统,所述污泥处理系统包括依次连接的污泥收集池、污泥脱水机,所述一级baf池、二级baf池、污泥收集池、污泥脱水机均与所述调节池连接,所述气浮装置、二沉池、高浓度处理装置均与所述污泥收集池连接,各装置通过管道有序连接,所述调节池、隔油沉淀池、气浮装置、曝气池、二沉池组成预处理系统,其中:

7.所述调节池内设有搅拌机,用于调节水量和均化水质。

8.所述隔油沉淀池设有两格,分为隔油池和沉淀池,用于去除大部分石油类污染物。

9.所述气浮装置用于去除石油类污染物和悬浮物,所述气浮装置为溶气气浮装置,该气浮装置内设有刮泥机,经刮泥处理收集的污泥通过管道进入所述污泥收集池。

10.所述曝气池中设有生物填料,用于为菌胶团或者生物膜提供氧气,通过将溶解氧

浓度控制在2

‑

3mg/l,实现曝气池既能使微生物进行有氧呼吸,达到去除污染物的目的,又能将水中不需要的气体和挥发性物质放逐到空气中。

11.所述二沉池将经过前端曝气池得到的产物进行再次沉淀,得到上清液和污泥,上清液溢流进入所述mbbr池,污泥通过管道进入所述污泥收集池。

12.所述mbbr池设置在预处理系统后做进一步处理,所述mbbr池分为厌氧区、一段缺氧区、二段缺氧区、絮凝区、沉淀区、生物膜区、出水区。废水经过预处理系统处理后的产物先进入厌氧区停留1.2

‑

2h,接着依次进入一段缺氧区、二级缺氧区,然后在絮凝区通过加药搅拌反应形成絮体并长大,再进入沉淀区经网捕作用后形成沉淀;沉淀区的污泥通过管道回流至一段缺氧区,回流量为进水的1.5倍,二段缺氧区的污泥通过管道回流至厌氧区;沉淀区的上清液进入生物膜区进行充氧曝气,利用硝化反应充分硝化氨态氮,最后通过出水区的平板膜排入所述高浓度处理装置。所述厌氧区设有聚乙烯塑料或聚丙烯材质的厌氧生物载体,可有效降解cod,提高废水的可生化性;所述生物膜区设有密度与水相近的悬浮填料,悬浮填料在曝气时与水呈完全混合状态,当气流穿过悬浮填料的空隙时,气流被悬浮填料阻滞,并不断地被分割成小泡,从而增加生物膜与氧气的接触和传递效率;所述出水区设有平板膜和曝气器,出水区的混合液通过管道将部分硝化液回流至一段缺氧区的前端。

13.所述高浓度处理装置分为旋流反应区、悬浮澄清区、中和区、过滤室、污泥室。所述旋流反应区为倒锥形,所述悬浮澄清区设置在旋流反应区的上方,此处罐体截面最大,所述污泥室设置在旋流反应区倒锥形外侧;所述悬浮澄清区中心处设有中心筒,所述中心筒的下部呈倒锥形,在锥面处设有与所述污泥室连接的排泥管,所述悬浮澄清区正上方设置有斜管,斜管上方为中和区,所述中和区包括出水堰、水平进水层、水平出水层和中心连接管;所述过滤室设置在高浓度处理装置的底部,位于污泥室的外侧,其通过出水管与所述中和区的水平出水层连接。所述污泥处理系统设置在高浓度处理装置后,经高浓度处理装置排出的污泥通过管道进入所述污泥收集池。

14.所述一级baf池分为硝化区和反硝化区,所述硝化区用于脱除废水中cod、nh3‑

n,所述反硝化区进口通过投加适量甲醇作为碳源,用以去除总氮;所述一级baf池设置有第一反冲洗进水口和第一反冲洗排水口,经第一反冲洗排水口排出的反冲洗水通过管道回流至所述调节池。

15.所述臭氧催化氧化池内设置有臭氧曝气和非均相金属离子型催化填料,可有效提高可生化性,降解cod。

16.所述二级baf池用于脱除废水中多余的碳源和难降解的cod,所述二级baf池设置有第二反冲洗进水口和第二反冲洗排水口,所述第二反冲洗进水口向外排水,经所述第二反冲洗排水口排出的反冲洗水通过管道回流至所述调节池。

17.所述污泥处理系统收集污泥后进行脱水处理,干化的污泥通过车辆外运;所述污泥收集池中的上清液通过管道流入所述调节池,所述污泥脱水机通过管道将脱水处理得到的污泥滤液回流至所述调节池。

18.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

19.本实用新型先通过预处理系统对废水进行隔油、气浮、曝气预处理,有效去除石油类污染物和悬浮物,初步提高废水的可生化性,然后通过mbbr池大幅度降低cod和氨氮,脱氮除磷效果好,容积负荷高且占地面积小,再通过高浓度处理装置去除大部分悬浮物和总

磷,最后通过一级baf池、臭氧催化氧化池、二级baf池进行高级氧化和生化结合,彻底去除有机物和氨氮,实现达标排放;本系统产水高效稳定,成本低,易于管理和操作,便于推广应用。

附图说明

20.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

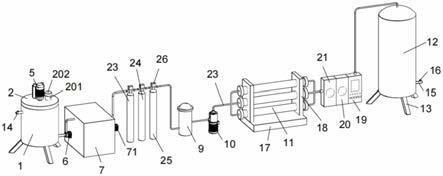

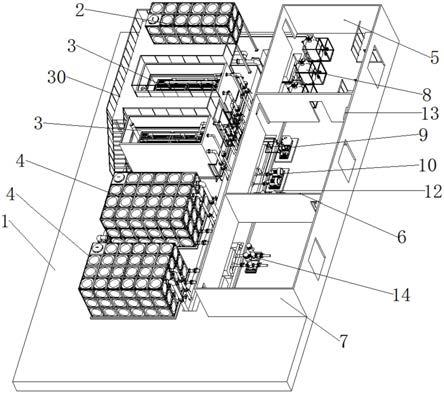

21.图1为本实用新型的整体结构示意图;

22.图中标记:1

‑

调节池,2

‑

隔油沉淀池,21

‑

隔油池,22

‑

沉淀池,3

‑

气浮装置,4

‑

刮泥机,5

‑

曝气池,6

‑

二沉池,7

‑

mbbr池,701

‑

厌氧区,702

‑

一段缺氧区,703

‑

二段缺氧区,704

‑

絮凝区,705

‑

沉淀区,706

‑

生物膜区,707

‑

出水区,8

‑

高浓度处理装置,9

‑

一级baf池,901

‑

第一反冲洗进水口,902

‑

第一反冲洗排水口,10

‑

臭氧催化氧化池,11

‑

二级baf池,111

‑

第二反冲洗进水口,112

‑

第二反冲洗排水口,12

‑

污泥收集池,13

‑

污泥脱水机。

具体实施方式

23.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。

24.实施例一

25.本实施例提供了一种工业炼油废水处理系统,如图1所示,包括依次连接的调节池1、隔油沉淀池2、气浮装置3、曝气池5、二沉池6、mbbr池7、高浓度处理装置8、一级baf池9、臭氧催化氧化池10、二级baf池11,以及与其配套的污泥处理系统,污泥处理系统包括依次连接的污泥收集池12、污泥脱水机13,一级baf池9、二级baf池11、污泥收集池12、污泥脱水机13均与调节池1连接,气浮装置3、二沉池6、高浓度处理装置8均与污泥收集池12连接,各装置通过管道有序连接。

26.调节池1、隔油沉淀池2、气浮装置3、曝气池5、二沉池6组成预处理系统。其中,调节池1内设有搅拌机,用于调节水量和均化水质;隔油沉淀池2设有两格,分为隔油池21和沉淀池22,用于去除大部分石油类污染物;气浮装置3为溶气气浮装置3,用于去除石油类污染物和悬浮物,该气浮装置3内设有刮泥机4,经刮泥机4刮泥处理收集的污泥通过管道进入污泥收集池12后做进一步处理;曝气池5中设有生物填料,用于为菌胶团或者生物膜提供氧气,通过将溶解氧浓度控制在2

‑

3mg/l,实现曝气池既能使微生物进行有氧呼吸,达到去除污染物的目的,又能将水中不需要的气体和挥发性物质放逐到空气中;二沉池6将经过前端曝气池5得到的产物进行再次沉淀,得到上清液和污泥,上清液溢流进入mbbr池7,污泥通过管道进入污泥收集池12后做进一步处理。

27.mbbr池7设置在预处理系统后做进一步处理,mbbr池7分为厌氧区701、一段缺氧区702、二段缺氧区703、絮凝区704、沉淀区705、生物膜区706、出水区707。废水经过预处理系统处理后的产物先进入厌氧区701停留1.2

‑

2h,接着依次进入一段缺氧区702、二级缺氧区,然后在絮凝区704通过加药搅拌反应形成絮体并长大,再进入沉淀区705经网捕作用后形成

沉淀。沉淀区705的污泥通过管道回流至一段缺氧区702,回流量为进水的1.5倍,二段缺氧区703的污泥通过管道回流至厌氧区701。沉淀区705的上清液进入生物膜区706进行充氧曝气,利用硝化反应充分硝化氨态氮,最后通过出水区707的平板膜排入高浓度处理装置8。厌氧区701设有聚乙烯塑料或聚丙烯材质的厌氧生物载体,可有效降解cod,提高废水的可生化性;生物膜区706设有密度与水相近的悬浮填料,悬浮填料在曝气时与水呈完全混合状态,当气流穿过悬浮填料的空隙时,气流被悬浮填料阻滞并不断地被分割成小泡,从而增加生物膜与氧气的接触和传递效率;出水区707设有平板膜和曝气器,出水区707的混合液通过管道将部分硝化液回流至一段缺氧区702的前端。

28.高浓度处理装置8为一体化净水器,一体化净水器分为旋流反应区、悬浮澄清区、中和区、过滤室、污泥室。其中,旋流反应区为倒锥形,悬浮澄清区设置在旋流反应区的上方,此处罐体截面最大,污泥室设置在旋流反应区倒锥形外侧;悬浮澄清区中心处设有中心筒,中心筒的下部呈倒锥形,在锥面处设有与污泥室连接的排泥管,悬浮澄清区正上方设置有斜管,斜管上方为中和区,中和区包括出水堰、水平进水层、水平出水层和中心连接管;过滤室设置在一体化净水器底部,位于污泥室的外侧,其通过出水管与中和区的水平出水层连接。污泥处理系统设置在一体化净水器后,一体化净水器的污泥室中污泥通过管道进入污泥收集池12后做进一步处理。

29.一级baf池9分为硝化区和反硝化区,该硝化区用于脱除废水中cod、nh3

‑

n,反硝化区进口通过投加适量甲醇作为碳源,用以去除总氮;一级baf池9设置有第一反冲洗进水口901和第一反冲洗排水口902,经第一反冲洗排水口902排出的反冲洗水通过管道回流至调节池1继续处理。

30.臭氧催化氧化池10内设置有臭氧曝气和非均相金属离子型催化填料,可有效提高可生化性,降解cod。

31.二级baf池11用于脱除废水中多余的碳源和难降解的cod,二级baf池11设置有第二反冲洗进水口111和第二反冲洗排水口112,经第二反冲洗排水口112排出的反冲洗水通过管道回流至调节池1继续处理。

32.污泥处理系统收集污泥后进行脱水处理,干化的污泥通过车辆外运,污泥收集池12中的上清液回流至调节池1,污泥脱水机13通过管道将脱水处理得到的污泥滤液回流至调节池1继续处理。

33.废水经本系统处理后的水质参数如下表所示,根据下表可知,通过二级baf池11的正常排水口排出的水符合《石油炼制工业污染物排放标准》(gb 31570

‑

2015)要求。

34.指标进水出水tn(mg/l)946.3tp(mg/l)13.60.16氨氮(mg/l)651.6ss(mg/l)3003cod(mg/l)150019

35.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。