1.本发明涉及聚氨酯技术领域,特别涉及制备聚氨酯拉挤成型边框的聚氨酯体系及其制备方法。

背景技术:

2.聚氨酯全名为聚氨基甲酸酯,是一种高分子化合物,聚氨酯有聚酯型和聚醚型二大类,他们可制成聚氨酯塑料、聚氨酯纤维、聚氨酯橡胶及弹性体,聚氨酯主要原料包括二苯甲烷二异氰酸酯、甲苯二异氰酸酯以及聚丙二醇,异氰酸酯是异氰酸的各种酯类总称,若以-nco基团的数量分类,包括单异氰酸酯r-n=c=o和二异氰酸酯o=c=n-r-n=c=o及多异氰酸酯等,也可以分为脂肪族异氰酸酯和芳香族异氰酸酯。

3.聚氨酯通过拉挤成型的形式制备原料,再通过模具冲压成型以制备边框,边框所匹配的模具具有多个拐角,在拐角等真空阻力较大的拐角处,易出现气孔,增加了后续打磨和补坯的工作量,且大批量边框的制备,需对设备在拉挤成型之后进行多次切割,切割用具对固化状态材料切割面所产生的作用力会出现一定程度的磨损,影响产品的成型品质。

4.针对以上问题,对现有装置进行了改进,提出了制备聚氨酯拉挤成型边框的聚氨酯体系及其制备方法。

技术实现要素:

5.本发明的目的在于提供制备聚氨酯拉挤成型边框的聚氨酯体系及其制备方法,解决了背景技术中聚氨酯通过拉挤成型的形式制备原料,再通过模具冲压成型以制备边框,边框所匹配的模具具有多个拐角,在拐角等真空阻力较大的拐角处,易出现气孔,增加了后续打磨和补坯的工作量,且大批量边框的制备,需对设备在拉挤成型之后进行多次切割,切割用具对固化状态材料切割面所产生的作用力会出现一定程度的磨损,影响产品的成型品质的问题。

6.为实现上述目的,本发明提供如下技术方案:制备聚氨酯拉挤成型边框的聚氨酯体系,按其重量组分计,包括:

7.二苯甲烷二异氰酸酯25-30份;

8.甲苯二异氰酸酯25-30份;

9.聚醚多元醇20-25份;

10.聚脂多元醇20-25份;

11.混合助剂5-10份。

12.进一步地,所述混合助剂包含以下组分,按其重量组分计:

13.催化剂10-15份;

14.溶剂5-8份;

15.扩链剂13-18份;

16.交联剂12-15份;

17.硫化剂10-13份;

18.阻燃剂5-8份;

19.发泡剂8-12份;

20.匀泡剂8-12份;

21.增料及偶联剂15-20份。

22.制备聚氨酯拉挤成型边框的聚氨酯体系的制备方法,包括以下步骤:

23.s1:作业前准备:匹配相应规格的拉挤机、烘箱以及搅拌机;

24.s2:胶料配制:将配料装在托盘里放入110度的烘箱里烘干脱水0.5h,按照要求量取定量的树脂,将树脂以及分散剂放置进搅拌机中,搅拌10min,依次添加收缩剂、色浆等组分,搅拌5min,再依次投放脱模剂以及固化剂,搅拌15min,将烘干过的填料添加进搅拌机中,再搅拌10min;

25.s3:拉挤成型:材料传送至树脂浸渍区域,通过直槽浸渍法将材料进行齐整有序排列,通过牵引装置将材料传送至预成型区域,以渐变的形式逐渐行进至成型模具内,冷却后材料成型初步凝固,再通过切割装置对成型材料按所需长度进行切割;

26.s4:边框制备:所切割后的材料再传送至定型模具中,此模具的构造与所制备边框的尺寸相匹配,将材料与定型模具进行契合,根据树脂的性能,定型模具设有3个不同阶段的加热区,待材料完全固化成型之后,将成型产品从模具中进行脱模;

27.s5:包装入库:对脱模后的产品进行逐一包装,以进入下一道工序。

28.进一步地,所述s2中,脱模剂由磷酸酯、卵磷酸和硬脂酸盐类以及三乙醇胺油组成,脱模剂的初始用量为树脂量的1%,脱模剂有效添加量的范围为树脂重量的1-1.75%。

29.进一步地,所述s3中,拉挤成型处理包括以下操作步骤:

30.s301:切割后的材料顺着传送件走向定型模具,传送件的表面为光滑贴面;

31.s302:在材料表面均匀涂抹脱模剂,传送件设置有加热区,促进材料表面的脱模剂快速干燥,当材料上端面的脱模剂干燥后,对材料进行翻面,再对朝上的端面涂抹脱模剂,材料表面进行全方位涂抹,且无遗漏,待脱模剂完全干燥之后,进行下一遍的涂刷,反复操作3次;

32.s303:将膜厚控制在10-15μm,借助测量工具对膜厚进行测量,当膜厚不足时,再次涂刷一遍脱模剂,当膜厚达标后,再将材料传送至定型模具中,在此之前对检测点位进行修补;

33.s304:当材料契合进模具中之后,材料与模腔壁之间分隔有凝聚膜层,当材料完全固化成型后,再将材料与模具相分离,以此完成脱模。

34.进一步地,所述s4中,边框制备处理包括以下操作步骤:

35.s401:传送件的最末端对接有下模具,条状材料直接进入下模具中,上模具对下磨具进行合模冲压定型;

36.s402:模具截面几何形状与制作材料轮廓一致,模具材质为钢镀铬,模腔的内壁光滑、耐磨,且模具采用电加热的方式,以便于控制温度的分布;

37.s403:模具在进行合模的过程中,设定一个加热固化期,加热固化期包括预热阶段以及受热固化期;

38.s404:模具表面设有抽真空机构,在合模的过程中,抽走模腔中的空气,一定程度

上防止气孔在制品表面产生,若脱模后仍出现气孔,刺破该孔。

39.进一步地,所述s5中,包装入库处理包括以下操作步骤:

40.s501:待材料达到足够的固化度后,对模具进行开模,检查型材表面是否出现脱皮、气孔等问题,工作人员手动触摸,检查产品的硬度;

41.s502:将成型边框从模具中取出,利用角磨机对边框的多余边料进行打磨,对边料进行收集,将边料额外与胶料进行混合呈现黏胶状;

42.s503:沿着产品表面的裂缝、凹陷等缺陷进行轮廓描点,将黏胶状的边料涂抹在描点轮廓内,以对产品表面进行修补,保证产品的完整度;

43.s504:通过喷枪在产品外表面喷涂一层胶衣,胶衣喷涂平整,厚度约为0.8mm,不仅提升产品表面的光泽度,且进一步对产品表面进行维护。

44.进一步地,所述s501中,克服气孔问题的方案如下:

45.(1)调用浓度较稀的树脂或适当减少填料加入量,以获取浓度较低的浆料,控制浆料在合理范围内;

46.(2)根据树脂的用量相应地减少红、白等色浆的用量,延长树脂的初凝时间,提供足够的时间抽出模腔中的空气;

47.(3)检查抽真空用具,确保真空用具内部的真空度能够快速达到-0.1mpa;

48.(4)模具的结构应顺应结构复杂的产品,并考虑气孔问题,在拐角等位置都应增加出气口的设计。

49.进一步地,所述s2中,色浆包括由有机硅树脂液和锐钛矿型钛白粉组成的蓝色浆料、由有机硅树脂液和三氧化二铬组成的绿色浆料、由短油醇酸和二甲苯组成的漆白色浆料以及由短油醇酸树脂和二甲苯组成的透明底色浆料。

50.进一步地,所述s2中,分散剂由三乙基己基磷酸、十二烷基硫酸钠、纤维素衍生物、聚丙烯酰胺、古尔胶和脂肪酸聚乙二醇酯,以及甲基戊醇组成。

51.与现有技术相比,本发明的有益效果是:

52.1.本发明提出的制备聚氨酯拉挤成型边框的聚氨酯体系及其制备方法,利用脱模剂与液态树脂相容,与固化树脂不相容的特性,在一定加工温度条件下,从树脂基体渗出扩散到固化制品表面,在模具和制品之间形成一层隔离膜,且脱模剂对聚氨酯制品的颜色,固化速度以及树脂粘度均无影响,进而不仅使初凝状态的材料顺利从挤压机中脱离,也利于将制品与模具相剥离,且材料的成型经过了初步凝固-切割-完全固化三个阶段,通过切割将材料均分为一定规格的初始原料,便于产品一体成型,且解决了在完全固化状态切割对材料的磨损,延长了树脂的固化时间,使之有足够的时间控制各阶段的材料反应进程。

53.2.本发明提出的制备聚氨酯拉挤成型边框的聚氨酯体系及其制备方法,通过对成型材料均匀二次敷设脱模剂,利于其与模腔壁之间快速剥离,控制膜厚在合理范围内,润滑性优良,在快速脱模的过程中,油模的迁移量较少,模具腔壁不易被污染粘附,减少模具清理的次数。

54.3.本发明提出的制备聚氨酯拉挤成型边框的聚氨酯体系及其制备方法,材料切割之后对其进行脱模剂敷设,敷设完成后的材料直接进入下模具内,冲压完成后初步定型,模具对材料具有一个递热的过程,预热过后再递加到受热固化的温度,利于材料快速适应外界所施加的温度,避免骤热对材料的损伤。

55.4.本发明提出的制备聚氨酯拉挤成型边框的聚氨酯体系及其制备方法,在成品成型后,通过一系列触摸检查硬度、打磨边料,再反利用边料对产品进行修补,以及最后在产品表面喷涂胶衣,不仅提升了产品的品质,且节省了原料,降低制备成本,且通过控制浆料的配比,便于真空状态抽出模腔中的空气,减少色浆用量延长固化的初凝时间,并通过增加拐角出气孔的设计,有效解决模腔中空气排出问题,以此增强制备效率。

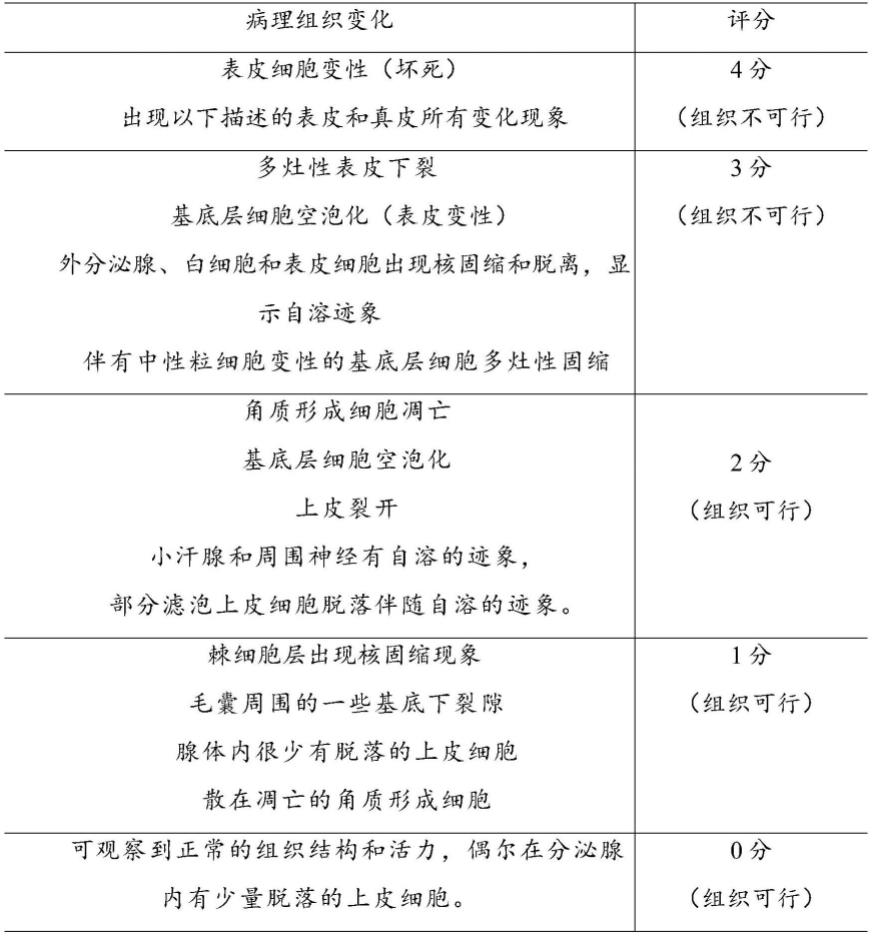

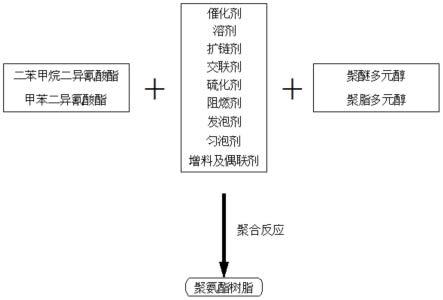

附图说明

56.图1为本发明制备聚氨酯拉挤成型边框的聚氨酯体系组分反应图;

57.图2为本发明制备聚氨酯拉挤成型边框的聚氨酯体系制备流程图;

58.图3为本发明制备聚氨酯拉挤成型边框的聚氨酯体系脱模剂属性表图;

59.图4为本发明制备聚氨酯拉挤成型边框的聚氨酯体系制备方法拉挤成型处理图;

60.图5为本发明制备聚氨酯拉挤成型边框的聚氨酯体系制备方法边框制备处理图;

61.图6为本发明制备聚氨酯拉挤成型边框的聚氨酯体系制备方法包装入库处理图;

62.图7为本发明制备聚氨酯拉挤成型边框的聚氨酯体系制备方法气孔克服方案图;

63.图8为本发明制备聚氨酯拉挤成型边框的聚氨酯体系制备方法色浆配方图;

64.图9为本发明制备聚氨酯拉挤成型边框的聚氨酯体系制备方法有效分散剂组分图;

65.图10为本发明制备聚氨酯拉挤成型边框的聚氨酯体系制备方法成型模具精度要求表图。

具体实施方式

66.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

67.为了解决大批量边框的制备,需对设备在拉挤成型之后进行多次切割,切割用具对固化状态材料切割面所产生的作用力会出现一定程度的磨损,影响产品的成型品质的技术问题,如图1和图2所示,提供以下优选技术方案:

68.制备聚氨酯拉挤成型边框的聚氨酯体系,按其重量组分计,包括:

69.二苯甲烷二异氰酸酯25-30份;

70.甲苯二异氰酸酯25-30份;

71.聚醚多元醇20-25份;

72.聚脂多元醇20-25份;

73.混合助剂5-10份。

74.混合助剂包含以下组分,按其重量组分计:

75.催化剂10-15份;

76.溶剂5-8份;

77.扩链剂13-18份;

78.交联剂12-15份;

79.硫化剂10-13份;

80.阻燃剂5-8份;

81.发泡剂8-12份;

82.匀泡剂8-12份;

83.增料及偶联剂15-20份。

84.制备聚氨酯拉挤成型边框的聚氨酯体系的制备方法,包括以下步骤:

85.s1:作业前准备:匹配相应规格的拉挤机、烘箱以及搅拌机;

86.s2:胶料配制:将配料装在托盘里放入110度的烘箱里烘干脱水0.5h,按照要求量取定量的树脂,将树脂以及分散剂放置进搅拌机中,搅拌10min,依次添加收缩剂、色浆等组分,搅拌5min,再依次投放脱模剂以及固化剂,搅拌15min,将烘干过的填料添加进搅拌机中,再搅拌10min;

87.s3:拉挤成型:材料传送至树脂浸渍区域,通过直槽浸渍法将材料进行齐整有序排列,通过牵引装置将材料传送至预成型区域,拉挤速度为300mm/min,以渐变的形式逐渐行进至成型模具内,冷却后材料成型初步凝固,再通过切割装置对成型材料按所需长度进行切割;

88.s4:边框制备:所切割后的材料再传送至定型模具中,此模具的构造与所制备边框的尺寸相匹配,将材料与定型模具进行契合,根据树脂的性能,定型模具设有3个不同阶段的加热区,待材料完全固化成型之后,将成型产品从模具中进行脱模;

89.s5:包装入库:对脱模后的产品进行逐一包装,以进入下一道工序。

90.具体的,利用脱模剂与液态树脂相容,与固化树脂不相容的特性,在一定加工温度条件下,从树脂基体渗出扩散到固化制品表面,在模具和制品之间形成一层隔离膜,且脱模剂对聚氨酯制品的颜色,固化速度以及树脂粘度均无影响,进而不仅使初凝状态的材料顺利从挤压机中脱离,也利于将制品与模具相剥离,且材料的成型经过了初步凝固-切割-完全固化三个阶段,通过切割将材料均分为一定规格的初始原料,便于产品一体成型,且解决了在完全固化状态切割对材料的磨损,延长了树脂的固化时间,使之有足够的时间控制各阶段的材料反应进程。

91.为了解决后续打磨和补坯的工作量增加的技术问题,如图3和图4所示,提供以下优选技术方案:

92.s2中,脱模剂由磷酸酯、卵磷酸和硬脂酸盐类以及三乙醇胺油组成,脱模剂的初始用量为树脂量的1%,脱模剂有效添加量的范围为树脂重量的1-1.75%。

93.s3中,拉挤成型处理包括以下操作步骤:

94.s301:切割后的材料顺着传送件走向定型模具,传送件的表面为光滑贴面;

95.s302:在材料表面均匀涂抹脱模剂,传送件设置有加热区,促进材料表面的脱模剂快速干燥,当材料上端面的脱模剂干燥后,对材料进行翻面,再对朝上的端面涂抹脱模剂,材料表面进行全方位涂抹,且无遗漏,待脱模剂完全干燥之后,进行下一遍的涂刷,反复操作3次;

96.s303:将膜厚控制在10-15μm,借助测量工具对膜厚进行测量,当膜厚不足时,再次涂刷一遍脱模剂,当膜厚达标后,再将材料传送至定型模具中,在此之前对检测点位进行修补;

97.s304:当材料契合进模具中之后,材料与模腔壁之间分隔有凝聚膜层,当材料完全固化成型后,再将材料与模具相分离,以此完成脱模。

98.具体的,通过对成型材料均匀二次敷设脱模剂,利于其与模腔壁之间快速剥离,控制膜厚在合理范围内,润滑性优良,在快速脱模的过程中,油模的迁移量较少,模具腔壁不易被污染粘附,减少模具清理的次数。

99.为了更好地解决氧气导管长度控制的技术问题,如图5所示,提供以下优选技术方案:

100.s4中,边框制备处理包括以下操作步骤:

101.s401:传送件的最末端对接有下模具,条状材料直接进入下模具中,上模具对下磨具进行合模冲压定型;

102.s402:模具截面几何形状与制作材料轮廓一致,模具材质为钢镀铬,模腔的内壁光滑、耐磨,且模具采用电加热的方式,以便于控制温度的分布;

103.s403:模具在进行合模的过程中,设定一个加热固化期,加热固化期包括预热阶段以及受热固化期;

104.s404:模具表面设有抽真空机构,在合模的过程中,抽走模腔中的空气,一定程度上防止气孔在制品表面产生,若脱模后仍出现气孔,刺破该孔。

105.具体的,材料切割之后对其进行脱模剂敷设,敷设完成后的材料直接进入下模具内,冲压完成后初步定型,模具对材料具有一个递热的过程,预热过后再递加到受热固化的温度,利于材料快速适应外界所施加的温度,避免骤热对材料的损伤。

106.为了更好地解决边框所匹配的模具具有多个拐角,在拐角等真空阻力较大的拐角处,易出现气孔的技术问题,如图6-图10所示,提供以下优选技术方案:

107.s5中,包装入库处理包括以下操作步骤:

108.s501:待材料达到足够的固化度后,对模具进行开模,检查型材表面是否出现脱皮、气孔等问题,工作人员手动触摸,检查产品的硬度;

109.s502:将成型边框从模具中取出,利用角磨机对边框的多余边料进行打磨,对边料进行收集,将边料额外与胶料进行混合呈现黏胶状;

110.s503:沿着产品表面的裂缝、凹陷等缺陷进行轮廓描点,将黏胶状的边料涂抹在描点轮廓内,以对产品表面进行修补,保证产品的完整度;

111.s504:通过喷枪在产品外表面喷涂一层胶衣,胶衣喷涂平整,厚度约为0.8mm,不仅提升产品表面的光泽度,且进一步对产品表面进行维护。

112.s501中,克服气孔问题的方案如下:

113.(1)调用浓度较稀的树脂或适当减少填料加入量,以获取浓度较低的浆料,控制浆料在合理范围内;

114.(2)根据树脂的用量相应地减少红、白等色浆的用量,延长树脂的初凝时间,提供足够的时间抽出模腔中的空气;

115.(3)检查抽真空用具,确保真空用具内部的真空度能够快速达到-0.1mpa;

116.(4)模具的结构应顺应结构复杂的产品,并考虑气孔问题,在拐角等位置都应增加出气口的设计。

117.s2中,色浆包括由有机硅树脂液和锐钛矿型钛白粉组成的蓝色浆料、由有机硅树

脂液和三氧化二铬组成的绿色浆料、由短油醇酸和二甲苯组成的漆白色浆料以及由短油醇酸树脂和二甲苯组成的透明底色浆料。

118.s2中,分散剂由三乙基己基磷酸、十二烷基硫酸钠、纤维素衍生物、聚丙烯酰胺、古尔胶和脂肪酸聚乙二醇酯,以及甲基戊醇组成。

119.具体的,在成品成型后,通过一系列触摸检查硬度、打磨边料,再反利用边料对产品进行修补,以及最后在产品表面喷涂胶衣,不仅提升了产品的品质,且节省了原料,降低制备成本,且通过控制浆料的配比,便于真空状态抽出模腔中的空气,减少色浆用量延长固化的初凝时间,并通过增加拐角出气孔的设计,有效解决模腔中空气排出问题,以此增强制备效率。

120.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。