1.本实用新型涉及液压技术领域,尤其涉及一种不易磨损的配流盘和具有所述配流盘的柱塞式液压泵。

背景技术:

2.在柱塞式液压泵中,在缸体与液压泵的后盖之间布置有配流盘。在配流盘上一般构造有高压油孔和低压油孔,低压油从配流盘的低压油孔通过柱塞的运动吸入到缸体中,在缸体中经柱塞加压后变成高压油,高压油从缸体中经配流盘的高压油孔排出。而在缸体的高压油通道中,一般高压油通道的直径大于通道出口的直径,因此高压油会沿其流动方向对缸体的通道壁进行挤压,使得缸体在与配流盘的环形贴靠面处对配流盘造成较大压力,久而久之,这有可能导致配流盘磨损或者破裂。

技术实现要素:

3.根据不同的方面,本实用新型的目的之一在于减少配流盘由于缸体压力造成的磨损或损坏。

4.此外,本实用新型还旨在解决或者缓解现有技术中存在的其它技术问题。

5.根据本实用新型的一方面,提供了:

6.一种配流盘,用于柱塞式液压泵,所述配流盘贴靠在所述柱塞式液压泵的缸体上并且在贴靠处形成环形贴靠面,在所述配流盘上构造有高压油孔用于从所述缸体输送高压油,其中,在所述配流盘的环形贴靠面上构造有槽,所述槽靠近高压油孔进行布置并且与至少一个高压油孔连通。

7.根据本实用新型的另一方面,本实用新型提供了一种柱塞式液压泵,其中,其包括以上所述的配流盘,所述配流盘布置在所述柱塞式液压泵的缸体和后盖之间并且贴靠在所述缸体上。

附图说明

8.参考附图,本实用新型的上述以及其它的特征将变得显而易见,其中,

9.图1示出了根据本实用新型的第一实施例提出的柱塞式液压泵的结构示意图,

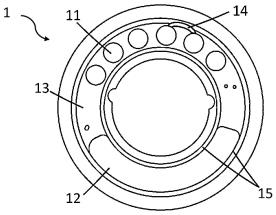

10.图2示出了根据本实用新型的第一实施例提出的配流盘的结构示意图,

11.图3示出了根据本实用新型的第二实施例提出的配流盘的结构示意图。

具体实施方式

12.容易理解,根据本实用新型的技术方案,在不变更本实用新型实质精神下,本领域的一般技术人员可以提出可相互替换的多种结构方式以及实现方式。因此,以下具体实施方式以及附图仅是对本实用新型的技术方案的示例性说明,而不应当视为本实用新型的全部或者视为对本实用新型技术方案的限定或限制。

13.在本说明书中提到或者可能提到的上、下、左、右、前、后、正面、背面、顶部、底部等方位用语是相对于各附图中所示的构造进行定义的,它们是相对的概念,因此有可能会根据其所处不同位置、不同使用状态而进行相应地变化。所以,也不应当将这些或者其他的方位用语解释为限制性用语。此外,术语“第一”、“第二”、“第三”等或类似表述仅用于描述与区分目的,而不能理解为指示或暗示相应的构件的相对重要性。

14.参考图1,其示出了根据本实用新型的第一实施例提出的柱塞式液压泵100的结构示意图。所述柱塞式液压泵100包括配流盘1、缸体2和后盖3。在所述柱塞式液压泵100中,在缸体2中安装有柱塞,缸体2可以通过旋转轴在液压泵100中相对于配流盘1旋转。配流盘1布置在缸体2和后盖3之间并且配流盘1与缸体2贴靠在一起并且形成环形贴靠面13。在缸体2上构造有高压油通道21用于输送高压油和低压油通道22用于输送低压油,为了方便描述,在此界定沿高压油的流动方向(流动方向在图1中通过箭头示出)从缸体2到配流盘1的方向为从左往右的方向。相应地在配流盘1上也构造有高压油孔11和低压油孔12用于分别和缸体2上的高压油通道21和低压油通道22相配合。柱塞从缸体2抽出时,将低压油从液压泵100外吸入,经配流盘1的低压油孔12流入到缸体2的低压油通道22中。柱塞向缸体2压入时,使油压升高,产生的高压油从缸体2的高压油通道21经配流盘1的高压油孔11流出。缸体2在液压泵100中旋转,当其高压油通道21的出口与配流盘1的高压油孔11相配合、也就是说对准并且连通时,缸体中的柱塞压入到高压油通道21中使油压上升变为高压油,并使高压油从缸体2中流出到配流盘1。在高压油通道21的出口处构造有台肩23以减小出口处的横截面积,使得高压油通道21的出口与高压油孔11的大小相符。因此,当高压油从左往右流向配流盘1的高压油孔11时,一部分高压油会对台肩23施加压力,从而使得缸体2靠近配流盘1的一侧向右挤压配流盘1,由于这种压力的存在,缸体2对配流盘1长期施加了一个在图1中为沿顺时针方向的扭矩。长此以往可能导致配流盘1由于该扭矩而磨损或损坏。

15.参考图2,其示出了根据本实用新型的第一实施例提出的配流盘1的结构示意图。图2示出的是配流盘1面向缸体2的一面。所述配流盘1为圆环形的盘,其中间的通孔用于安装轴承,并且其通过圆环形贴靠面13与缸体2互相贴靠。在图2中,配流盘1具有两个密封部15用于防止高压油液进入到配流盘1与缸体2的贴靠面区域中,所以圆环形的贴靠面13包括两个密封部15的环形面以及在两个密封部15之间的圆环形面。在所述圆环形的贴靠面13上构造有高压油孔11和低压油孔12。在图2的实施例中,构造有6个圆形的高压油孔11,并且这6个圆形的高压油孔11沿所述环形贴靠面13的周缘方向彼此均匀间隔地进行布置。低压油孔12的数量为一个,其在环形贴靠面13上与高压油孔11对置地进行布置,也就是说,低压油孔12和高压油孔11分别布置在环形贴靠面13的一半圆周上。低压油孔12与高压油孔11沿环形贴靠面13的周缘方向间隔开地进行布置。应该理解的是,高压油孔11和低压油孔12的数量可以为任意个,并且可以根据需要改变高压油孔11和低压油孔12的布置方式。高压油孔11的形状一般为圆形、椭圆形和类椭圆形。在此,将类椭圆形定义为类似椭圆形的形状,即该形状整体上呈现椭圆形形状,但其可能包含有直线的边,如将矩形的两个短边替换为向外突出的圆弧形的形状。

16.在图2的实施例中,在配流盘1的环形贴靠面13上构造有槽14,并且槽14将两个高压油孔11连通,槽14也可以只连通一个高压油孔11或连通多于两个高压油孔11。所述槽14用于使一部分高压油从缸体2进入到其中,并且通过在槽14中的高压油的压力对缸体2进行

反推,也即使得增加了一个在图1中为逆时针方向的扭矩来平衡上述顺时针的扭矩,以便使得配流盘1和缸体2之间的应力和力矩达到平衡,从而减小配流盘1由于缸体2对其挤压造成的磨损。

17.所述槽14开设在靠近高压油孔11的位置处并且与至少一个高压油孔11连通。所述槽14的具体位置通过如下方式来确定,即针对所述配流盘1,首先使用应力分析软件(如ansys等)对配流盘1进行有限元分析,得出在缸体2工作一段时间之后配流盘1单位时间内受到的应力分布,由此确定配流盘1受到应力最大的区域,即为配流盘1在环形贴靠面13上的最大应力区域,在这个区域中配流盘1最容易产生磨损,例如最大应力区域可以被确定为应力大于等于7mpa的区域。当然对最大应力区域可以根据配流盘和缸体的不同的结构以及配流盘的磨损程度而确定不同的应力范围。在此将该最大应力区域定义为第一区域,则在所述第一区域中配流盘1受到的平均应力大于在所述环形贴靠面13的除所述第一区域外的任意区域中配流盘1受到的平均应力。将所述槽14布置在该第一区域中或其附近,并且所述槽14与高压油孔11连通使得高压油能够从缸体2流入到槽14中,例如,在第一实施例中,所述槽14开设在图2中沿着顺时针方向数第四个高压油孔与第五个高压油孔之间并且连通这两个高压油孔。但是所述槽14还可以不同于第一实施例只与一个高压油孔11连通或者与多于两个高压油孔11连通,当然也可以开设在其它位置处,这取决于配流盘1的不同的构造对应的应力分布。应该理解的是,在环形贴靠面13上还可以构造有多个槽14,例如两个槽,这些槽14都布置在最大应力区域中或其附近,并且这些槽14分别都至少与一个高压油孔11连通。

18.再次参考图1,根据液压泵的工作原理,可以得出缸体2压向配流盘1的力f1=π/4

×

d2×

p,其中d为缸体2的柱塞孔的直径(如图1所示),p为缸体2中高压油液的压力,而配流盘1反推缸体2的力为f2=((d

22-d

12

)

×

π/4 a)

×

p,其中d2为环形贴靠面13的外径,d1为环形贴靠面13的内径,a为槽14在环形贴靠面13上的面积。在此定义计算系数k=f2/f1,则当计算系数k在9与10之间时,即在环形贴靠面13中开设的槽14的直径a满足使k在9与10之间的条件时,得出的配流盘1抗磨损的效果较好。

19.在环形贴靠面13中开设的槽14的深度为小于或等于0.5mm,如果槽14的深度过大,可能会影响到配流盘1的强度,例如可能会使配流盘1的强度减小。

20.参考图3,其示出根据本实用新型的第二实施例提出的配流盘10的结构示意图。在图3的实施例中,配流盘10的高压油孔101的数量为5个,并且其形状为类椭圆形,即将矩形的两个短边替换为向外突出的圆弧形的形状。配流盘10也只具有一个低压油孔102,其在环形贴靠面103上与高压油孔101对置布置,也即低压油孔102与高压油孔101分别布置在环形贴靠面103的一半圆周上。在图3的实施例中,配流盘10的槽104在环形贴靠面103中开设在沿顺时针方向数第三个高压油孔与第四个高压油孔之间并连通这两个高压油孔。

21.应该理解的是,本实用新型还旨在保护安装有本实用新型的配流盘的柱塞式液压泵。

22.应当理解的是,所有以上的优选实施例都是示例性而非限制性的,本领域技术人员在本实用新型的构思下对以上描述的具体实施例做出的各种改型或变形都应在本实用新型的法律保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。