1.本技术涉及电池包技术领域,尤其是涉及一种电池包箱体。

背景技术:

2.目前,电池包的箱体主要是基于钢材以及铝材结构进行设计,导致重量较重,现在急需研发一款强度高、重量轻,并且能够实现大的空间内能量的电池包的箱体结构。

技术实现要素:

3.本技术的目的在于提供一种电池包箱体,在一定程度上解决了现有技术中存在的急需研发一款强度高、重量轻,并且能够实现大的空间内能量的电池包的箱体结构的技术问题。

4.本技术提供了一种电池包箱体,包括:玻璃钢箱体、第一纵向铝加强构件、横向铝加强构件以及第二纵向铝加强构件;

5.其中,所述第一纵向铝加强构件嵌设于所述玻璃钢箱体的第一侧部,且沿着所述玻璃钢箱体的长度方向延伸;

6.所述第二纵向铝加强构件嵌设于所述玻璃钢箱体的与所述第一侧部相对的第二侧部,且沿着所述玻璃钢箱体的长度方向延伸;

7.所述横向铝加强构件嵌设于所述玻璃钢箱体的第一侧部和所述第二侧部之间,且所述横向铝加强构件分别与所述第一纵向铝加强构件以及所述第二纵向铝加强构件相连接。

8.在上述技术方案中,进一步地,所述玻璃钢箱体包括长方形的支撑框架、多个底板以及多个横向加强筋;

9.其中,多个所述底板设置于所述支撑框架内,且多个所述底板沿着所述支撑框架的长度方向顺次间隔设置;所述支撑框架的沿其长度方向分隔为第一区域和第二区域;所述第一区域内的任意相邻的两个所述底板之间设置有所述横向加强筋;

10.所述第一纵向铝加强构件嵌设于所述支撑框架的第一侧部,所述第二纵向铝加强构件嵌设于所述支撑框架的第二侧部;所述横向铝加强构件的数量为多个,且多个所述横向铝加强构件设置于所述第二区域的多个所述底板之间。

11.在上述任一技术方案中,进一步地,所述支撑框架的第一侧部的沿着所述支撑框架的宽度方向的截面具有相连通的第一腔体和第二腔体,且所述第一腔体和所述第二腔体形成l形;

12.所述第一纵向铝加强构件包括多个相平行设置的加强板件,且多个所述加强板件通过连接板件相连接;其中一部分所述加强板件设置于所述支撑框架的第一侧部的第一腔体内,其中另一部分所述加强板件设置于所述支撑框架的第一侧部的第二腔体内。

13.在上述任一技术方案中,进一步地,所述加强板件的数量为三个,且分别为第一加强板件、第二加强板件以及第三加强板件;

14.所述第一加强板件、所述第二加强板件以及所述第三加强板件沿着所述支撑框架的宽度方向顺次设置,且所述第一加强板件以及所述第二加强板件均设置在所述第一腔体内,所述第三加强板件设置在所述第二腔体内;所述连接板件由所述第一腔体延伸至所述第二腔体内。

15.在上述任一技术方案中,进一步地,所述连接板件的沿着所述玻璃钢箱体的宽度方向的截面呈l形;

16.所述连接板件的数量为多个,且多个所述连接板件沿着所述玻璃钢箱体的长度方向顺次间隔设置。

17.在上述任一技术方案中,进一步地,所述第二纵向铝加强构件与所述第一纵向铝加强构件对称设置于所述支撑框架的两侧部。

18.在上述任一技术方案中,进一步地,所述第二区域内的且靠近所述第一区域的所述横向铝加强构件的宽度以及高度均大于其余的所述横向铝加强构件的宽度以及高度。

19.在上述任一技术方案中,进一步地,所述第一区域的面积与所述第二区域的面积比的范围为(4:3)-(3:1)。

20.在上述任一技术方案中,进一步地,所述玻璃钢箱体还包括两个第一铝吊装构件和两个第二铝吊装构件;其中,两个所述第一铝吊装构件分别设置于所述支撑框架的位于第一区域的第一侧部和第二侧部;

21.两个所述第二铝吊装构件分别设置于所述支撑框架的位于第二区域的第一侧部和第二侧部;所述第一铝吊装构件和所述第二铝吊装构件均形成有吊装通孔。

22.在上述任一技术方案中,进一步地,所述第一铝吊装构件的长度大于所述第二铝吊装构件。

23.与现有技术相比,本技术的有益效果为:

24.本技术提供的电池包箱体中,整体材质以玻璃钢为主,在关键受力及传力区域采用铝件进行镶嵌,进行结构加强设计,在保证强度的同时,有助于轻量化设计,由于减轻了总体的重量,进而能够实现电池包的能量密度的提升。

25.可见,本电池包箱体的结构紧凑,刚度较大,且重量相对较轻,成型工艺简单,实现了性能与重量之间的平稳,对整个电池包减重以及能量密度提升有着积极作用。

附图说明

26.为了更清楚地说明本技术具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

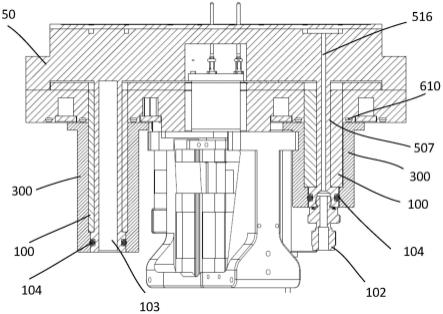

27.图1为本技术实施例提供的电池包箱体的结构示意图;

28.图2为本技术实施例提供的电池包箱体的局部结构示意图;

29.图3为本技术实施例提供的电池包箱体的局部剖视图;

30.图4为现有技术的电池包总成(a)和具有本电池包箱体的电池包总成(b)的一阶模态分析结果示意图。

31.附图标记:

32.1-玻璃钢箱体,11-支撑框架,111-第一区域,112-第二区域,12

‑ꢀ

底板,13-横向加强筋,14-第一侧部,141-第一腔体,142-第二腔体, 15-第二侧部,2-第一纵向铝加强构件,21-加强板件,211-第一加强板件,212-第二加强板件,213-第三加强板件,22-连接板件,3-横向铝加强构件,4-第二纵向铝加强构件,5-第一铝吊装构件,6-第二铝吊装构件。

具体实施方式

33.下面将结合附图对本技术的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。

34.通常在此处附图中描述和显示出的本技术实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。

35.基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

36.在本技术的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

37.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

38.下面参照图1至图4描述根据本技术一些实施例所述的电池包箱体。

39.参见图1和图2所示,本技术的实施例提供了一种电池包箱体,包括:玻璃钢箱体1、第一纵向铝加强构件2、横向铝加强构件3以及第二纵向铝加强构件4;

40.其中,第一纵向铝加强构件2嵌设于玻璃钢箱体1的第一侧部 14,且沿着玻璃钢箱体1的长度方向延伸;

41.第二纵向铝加强构件4嵌设于玻璃钢箱体1的与第一侧部14相对的第二侧部15,且沿着玻璃钢箱体1的长度方向延伸,注意,一般电池包箱体的第一侧部14和第二侧部15作为吊装的主要部位,因而这两个位置需要较高的强度,因而采用第一纵向铝加强构件2和第二纵向铝加强构件4进行加强,提升安全性以及可靠性。

42.横向铝加强构件3嵌设于玻璃钢箱体1的第一侧部14和第二侧部15之间,且横向铝加强构件3分别与第一纵向铝加强构件2以及第二纵向铝加强构件4相连接,注意,模组是放置在第一侧部14和第二侧部15之间的区域内的,因而在此位置设置横向铝加强构件3,增加强度,提升了承重能力。

43.基于以上描述的结构可知,整体材质以玻璃钢为主,在关键受力及传力区域采用铝件进行镶嵌,进行结构加强设计,在保证强度的同时,有助于轻量化设计,由于减轻了总体的重量,进而能够实现电池包的能量密度的提升(电池包的能量密度等于总电量除以重

量,属于本领域内公知的性能参数)。

44.可见,本电池包箱体的结构紧凑,刚度较大,且重量相对较轻,成型工艺简单,实现了性能与重量之间的平稳,对整个电池包减重以及能量密度提升有着积极作用。

45.进一步,优选地,玻璃钢箱体1与第一纵向铝加强构件2、横向铝加强构件3以及第二纵向铝加强构件4可采用铆接、胶粘等连接方式。

46.在本技术的一个实施例中,优选地,如图1和图2所示,玻璃钢箱体1包括长方形的支撑框架11、多个底板12以及多个横向加强筋 13;

47.其中,多个底板12设置于支撑框架11内,且多个底板12沿着支撑框架11的长度方向顺次间隔设置;支撑框架11的沿其长度方向分隔为第一区域111和第二区域112;第一区域111内的任意相邻的两个底板12之间设置有横向加强筋13;

48.第一纵向铝加强构件2嵌设于支撑框架11的第一侧部14,第二纵向铝加强构件4嵌设于支撑框架11的第二侧部15;横向铝加强构件3的数量为多个,且多个横向铝加强构件3设置于第二区域112的多个底板12之间。

49.进一步,优选地,如图1和图2所示,第一区域111的面积与第二区域112的面积比为2:1,符合电池包总成中承重区域的分布,也即第二区域112作为主要的电池包的承重区域,因而在第二区域112 设置多个横向铝加强构件3,以提升强度,当然,不仅限于此,只要满足第一区域111的面积与第二区域112的面积比的范围为(4:3)

‑ꢀ

(3:1)即可,例如:第一区域111的面积与第二区域112的面积比为4:3,亦或者第一区域111的面积与第二区域112的面积比为3:1,可见,在实际生产制造过程中,完全可根据实际需要选择合适的比例。

50.在该实施例中,并且结合下文可知,支撑框架11的第一侧部14 和第二侧部15一般作为吊装的区域,因而其第一侧部14和第二侧部 15属于受力区域,因而在支撑框架11的第一侧部14和第二侧部15 镶嵌第一纵向铝加强构件2和第二纵向铝加强构件4,提高强度,此外,在第二区域112内也即主要承重区增设横向加强筋13,提升此区域的强度,而在其他部位则可以采用刚度低于铝材质的玻璃钢,并且玻璃钢较钢材和铝材轻,能够有效减小电池包箱体的重量。

51.进一步,优选地,支撑框架11、多个底板12以及多个横向加强筋13为一体式结构,整体的强度高,不易损坏。

52.在本技术的一个实施例中,优选地,如图3所示,支撑框架11 的第一侧部14的沿着支撑框架11的宽度方向的截面具有相连通的第一腔体141和第二腔体142,且第一腔体141和第二腔体142形成l 形;

53.第一纵向铝加强构件2包括多个相平行设置的加强板件21,且多个加强板件21通过连接板件22相连接;其中一部分加强板件21 设置于支撑框架11的第一侧部14的第一腔体141内,其中另一部分加强板件21设置于支撑框架11的第一侧部14的第二腔体142内。

54.在该实施例中,支撑框架11的第一侧部14和第二侧部15做成内部中空的腔体的结构,有助于轻量化设计,在此轻量化设计的基础上,为了进一步保证强度,因而在中空的腔体内设置加强板件21,起到提升强度的作用,而且上述的多个加强板件21之间是相连接在一起的,整体的强度更高。

55.进一步,优选地,第一腔体141、第二腔体142以及加强板件21 均沿着支撑框架11的长度方向延伸。

56.在本技术的一个实施例中,优选地,如图2和图3所示,加强板件21的数量为三个,且分别为第一加强板件211、第二加强板件212 以及第三加强板件213;连接板件22的数量为两个,且分别为第一连接板件22和第二连接板件22;

57.第一加强板件211、第二加强板件212以及第三加强板件213沿着支撑框架11的宽度方向顺次设置,且第一加强板件211以及第二加强板件212均设置在第一腔体141内,第三加强板件213设置在第二腔体142内;

58.连接板件22由第一腔体141延伸至第二腔体142内。

59.在该实施例中,在受力较大的区域设置两个加强板件21也即第一加强板件211和第二加强板件212,在受力相对此区域小的区域设置一个加强板件21也即第三加强板件213,保证强度的同时,有助于轻量化设计。

60.在本技术的一个实施例中,优选地,如图2所示,连接板件22 的沿着玻璃钢箱体1的宽度方向的截面呈l形,主要与第一腔体141 和第二腔体142所形成的l形的结构相适配,保证装配后的一致性。

61.连接板件22的数量为多个,且多个连接板件22沿着玻璃钢箱体 1的长度方向顺次间隔设置,主要是为了适应沿着玻璃钢箱体1的长度方向延伸的多个加强板件21,使得整个长度方向上具有相同的连接强度。

62.在本技术的一个实施例中,优选地,如图1和图2所示,第二纵向铝加强构件4与第一纵向铝加强构件2对称设置于支撑框架11的两侧部,那么可参见第一纵向铝加强构件2的结构来分析第二纵向铝加强构件4的结构。

63.在该实施例中,采用上述的对称结构,整体结构更加协调,外形美观,而且节省设计费用。

64.在本技术的一个实施例中,优选地,如图1所示,第二区域112 内的且靠近第一区域111的横向铝加强构件3的宽度以及高度均大于其余的横向铝加强构件3的宽度以及高度。

65.在该实施例中,第二区域112内的且靠近第一区域111的横向铝加强构件3属于受力较大的构件,因而其需要设计的较宽、较厚,以提升强度。

66.在本技术的一个实施例中,优选地,横向加强筋13可为平板结构,也可为沿着玻璃钢箱体1的长度方向的截面呈开口向下的倒置的 u形结构,也即形成梁的结构,当然,不仅限于此,还可根据实际需要选择。

67.在本技术的一个实施例中,优选地,如图1所示,玻璃钢箱体1 还包括两个第一铝吊装构件5和两个第二铝吊装构件6;其中,两个第一铝吊装构件5分别设置于支撑框架11的位于第一区域111的第一侧部14和第二侧部15;

68.两个第二铝吊装构件6分别设置于支撑框架11的位于第二区域 112的第一侧部14和第二侧部15;

69.第一铝吊装构件5的长度大于第二铝吊装构件6,主要是为了保证吊装过程的平衡性,因为电池包总成位于第二铝吊装构件6处的结构较重,电池包总成位于第一铝吊装构件5处的结构较轻,因而需要将第一铝吊装构件5设计的相对长一些,以方便设置多个吊装位置,以保证吊装过程中的平稳性;

70.第一铝吊装构件5和第二铝吊装构件6均形成有吊装通孔,用于穿设绳索,或者是

挂设挂钩。

71.在该实施例中,第一铝吊装构件5和第二铝吊装构件6均是用于吊装电池包总成使用,进一步,优选地,第一铝吊装构件5包括相垂直设置的第一辅助安装板以及第二辅助安装板,第一辅助安装板贴靠于支撑框架11的外壁,并且可通过铆接等方式相连接,第二辅助安装板的板面垂直于支撑框架11的高度方向,且吊装通孔形成于第二辅助安装板,第一铝吊装构件5的结构与第二铝吊装构件6的结构相同,只不过在于第二铝吊装构件6短于第一铝吊装构件5。

72.综上,本技术提出了一种新型的电池包箱体,整体材质以玻璃钢为主,在关键受力及传力区域采用铝件进行镶嵌,进行结构加强设计;对铝件的布置位置及数量进行合理的优化,实现了性能与重量之间的平稳,而且成型工艺简单;在性能不变的前提下,实现重量降低 11.7%,效果明显,实现了经济效益的提升和成本的降低,对整个电池包的能量密度提升有着积极的作用。

73.在了解到上述结构特点的基础上,对包含有本电池包箱体的电池包进行了振动性能的分析,具体地,对电池包总成进行约束模态分析,如图4所示,分析结果显示一阶整体模态为34.9hz,接近参考35hz,满足电池包整体的振动性能要求;同时整个箱体重量和铝箱体相比降低11.7%,效果非常明显,具体参见表一,且注意,优化前的结构具体是指具有普通的电池包箱体的电池包总成,优化后的结构具体是指具有本技术提供的电池包箱体的电池包总成。

74.此外,从电池包总成上也可以看出,电池包箱体的第一区域111 处是主要的承重区域,因而在此区域配设多个铝材质的横向加强筋 13,以保证强度需求。

75.表1振动分析结果对比

[0076][0077]

最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。