1.本实用新型属于机械零配件切割技术领域,尤其涉及一种机械自动化零配件生产的切割装置。

背景技术:

2.零部件在生产时需要对其进行切割,一般采用激光切割机在金属板料上切割出所需要的形状,然后通过其它技术手段将其加工成部件,零件激光切割是使用激光切割裁床,把整块的面料切割成所需要的大小,或者将连接在一起的材料切开,并且具有切割精确、速度快,操作简捷,具备加工过程和精度个性化、激光头运行轨迹仿真显示、多种路径优化功能,采用金运独有的自动排版系统,确保了最大程度节省材料,节约成本等特点。

3.但是,现有的机械自动化零配件生产的切割装置还存在着生产时不能自动进料、对物料下落时容易卡死和物料容易从箱体内侧滑落的问题。

4.因此,实用新型一种机械自动化零配件生产的切割装置显得非常必要。

技术实现要素:

5.本实用新型所要解决的技术问题是:提供一种机械自动化零配件生产的切割装置,其中本实用新型是通过以下技术方案得以实现的:

6.为了解决上述技术问题,本实用新型采用的技术方案为:一种机械自动化零配件生产的切割装置,包括底部连接架,四角支撑柱,辊式输送机,侧面挡板,可调控制架结构,底部挡料架结构,导向储料架结构,箱门锁紧架结构,电动气缸,矩形安装孔,固定轴板,导向凹轮,密封防护壳,带窗观察门和激光切割机支架,所述的四角支撑柱分别焊接在底部连接架左上部的四角位置;所述的辊式输送机螺栓连接在四角支撑柱的内侧上部;所述的侧面挡板分别螺栓连接在辊式输送机的上部前后两端;所述的可调控制架结构安装在侧面挡板的右上部;所述的底部挡料架结构设置在侧面挡板的左上部;所述的导向储料架结构安装在底部挡料架结构的上部;所述的箱门锁紧架结构设置在导向储料架结构的内侧;所述的电动气缸安装在导向储料架结构的前端;所述的矩形安装孔开设在侧面挡板的内侧;所述的固定轴板焊接在侧面挡板远离辊式输送机的一侧;所述的导向凹轮轴接在固定轴板的内侧;所述的密封防护壳设置在底部连接架的上部右侧;所述的带窗观察门合页连接在密封防护壳的内侧前端;所述的激光切割机支架分别螺栓连接在密封防护壳的内部左右两侧。

7.优选的,所述的固定轴板分别设置在矩形安装孔的上下两部,所述的导向凹轮设置在矩形安装孔的内侧。

8.优选的,所述的激光切割机支架的上部螺栓连接有激光切割机,并且激光切割机支架的下部与底部连接架的上部右侧螺栓连接。

9.与现有技术相比,本实用新型的有益效果为:

10.本实用新型中,所述的u型储料箱和左侧挡板的设置,有利于通过u型储料箱和左

侧挡板构成的箱体,对板料进行存储,配合该装置的其他结构,使该装置自动下料,不需要工作人员单独上料,减轻工作人员的劳动强度。

11.本实用新型中,所述的安装凹槽和圆柱滑辊的设置,有利于通过安装凹槽对圆柱滑辊进行隐藏,圆柱滑辊在安装凹槽的内侧滚动,配合板料的重量,使板料自动向下移动,不需要工作人员手动下料。

12.本实用新型中,所述的滑动齿条和旋转齿轮的设置,有利于通过滑动齿条和旋转齿轮之间的相互啮合,使旋转齿轮带动l型锁杆翻转,保证l型锁杆的左侧插在l型锁紧板的内侧,对连接处进行锁紧。

13.本实用新型中,所述的l型锁紧板和l型锁杆的设置,有利于l型锁紧板的左侧和l型锁杆的内侧相互配合,对u型储料箱和左侧挡板的连接处进行锁紧,使左侧挡板固定在u型储料箱的左侧。

14.本实用新型中,所述的拨动推杆和矩形配重块的设置,有利于通过拨动推杆推动滑动齿条在安装连通孔的内侧移动,并且对左侧挡板的位置固定后,矩形配重块带动滑动齿条向下移动,对连接处进行锁紧。

15.本实用新型中,所述的限位滑槽和安装连通孔的设置,有利于通过限位滑槽,分别对滑动齿条、矩形配重块和旋转齿轮进行收纳,防止滑动齿条、矩形配重块和旋转齿轮与外部设备出现碰撞,从而导致滑动齿条、矩形配重块和旋转齿轮出现损坏。

16.本实用新型中,所述的中空框架、嵌入式矩形框和梯形档杆的设置,有利于对中空框架内侧的板料进行阻挡,防止板料压在辊式输送机的上部,辊式输送机工作时带动多个板料移动,影响该装置的正常加工,使物料单个下落。

17.本实用新型中,所述的开合连动杆和u型连接座的设置,有利于配合电动气缸,使电动气缸的输出杆向下移动时,开合连动杆推动梯形档杆在中空框架的内侧分离,使板料下落,并且快速梯形档杆快速复位,保证该装置自动下料。

18.本实用新型中,所述的内凹安装架和红外线传感器的设置,有利于通过红外线传感器和外部控制系统的为相互配合,控制电动气缸启动,当板料的左侧经过红外线传感器的下部后,使电动气缸通电,保证该装置可以自动下料。

19.本实用新型中,所述的滑动套管、水平滑杆和锁紧螺栓的设置,有利于通过滑动套管和水平滑杆的相互配合,对内凹安装架的位置进行调节,从而控制每次下料时的时长,进而调整每块板料之间的间距。

附图说明

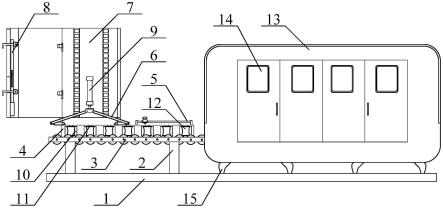

20.图1是本实用新型的结构示意图。

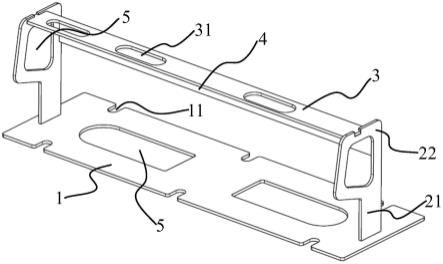

21.图2是本实用新型的导向储料架结构的结构示意图。

22.图3是本实用新型的箱门锁紧架结构的结构示意图。

23.图4是本实用新型的底部挡料架结构的结构示意图。

24.图5是本实用新型的可调控制架结构的结构示意图。

25.图1至图5中:

26.1、底部连接架;2、四角支撑柱;3、辊式输送机;4、侧面挡板;5、可调控制架结构;51、内凹安装架;52、红外线传感器;53、滑动套管;54、水平滑杆;55、锁紧螺栓;56、侧面固定

板;6、底部挡料架结构;61、中空框架;62、嵌入式矩形框;63、梯形档杆;64、开合连动杆;65、u型连接座;7、导向储料架结构;71、u型储料箱;72、安装凹槽;73、圆柱滑辊;74、l型锁紧板;75、左侧挡板;76、安装连通孔;77、限位滑槽;8、箱门锁紧架结构;81、滑动齿条;82、拨动推杆;83、矩形配重块;84、旋转齿轮;85、l型锁杆;9、电动气缸;10、矩形安装孔;11、固定轴板;12、导向凹轮;13、密封防护壳;14、带窗观察门;15、激光切割机支架。

具体实施方式

27.以下结合附图对本实用新型做进一步描述:

28.如附图1和附图2所示,本实用新型所述的一种机械自动化零配件生产的切割装置,包括底部连接架1,四角支撑柱2,辊式输送机3,侧面挡板4,可调控制架结构5,底部挡料架结构6,导向储料架结构7,箱门锁紧架结构8,电动气缸9,矩形安装孔10,固定轴板11,导向凹轮12,密封防护壳13,带窗观察门14和激光切割机支架15,所述的四角支撑柱2分别焊接在底部连接架1左上部的四角位置;所述的辊式输送机3螺栓连接在四角支撑柱2的内侧上部;所述的侧面挡板4分别螺栓连接在辊式输送机3的上部前后两端;所述的可调控制架结构5安装在侧面挡板4的右上部;所述的底部挡料架结构6设置在侧面挡板4的左上部;所述的导向储料架结构7安装在底部挡料架结构6的上部;所述的箱门锁紧架结构8设置在导向储料架结构7的内侧;所述的电动气缸9安装在导向储料架结构7的前端;所述的矩形安装孔10开设在侧面挡板4的内侧;所述的固定轴板11焊接在侧面挡板4远离辊式输送机3的一侧;所述的导向凹轮12轴接在固定轴板11的内侧;所述的密封防护壳13设置在底部连接架1的上部右侧;所述的带窗观察门14合页连接在密封防护壳13的内侧前端;所述的激光切割机支架15分别螺栓连接在密封防护壳13的内部左右两侧;所述的导向储料架结构7包括u型储料箱71,安装凹槽72,圆柱滑辊73,l型锁紧板74,左侧挡板75,安装连通孔76和限位滑槽77,所述的安装凹槽72两个为一组分别开设在u型储料箱71的内侧前后两端;所述的圆柱滑辊73设置在安装凹槽72的内侧;所述的l型锁紧板74分别焊接在u型储料箱71左侧前端的上下两部;所述的左侧挡板75的右侧与u型储料箱71的左侧后端合页连接;所述的安装连通孔76开设在左侧挡板75的内部左侧;所述的限位滑槽77开设在左侧挡板75的后端左侧;将板料叠加后放入u型储料箱71的内侧,然后旋转左侧挡板75的左侧,使左侧挡板75的左侧紧密贴合在u型储料箱71的左侧,通过圆柱滑辊73在安装凹槽72内侧的滚动,配合板料的重量,使板料在u型储料箱71的内侧自动下落。

29.如附图3所示,上述实施例中,具体的,所述的箱门锁紧架结构8包括滑动齿条81,拨动推杆82,矩形配重块83,旋转齿轮84和l型锁杆85,所述的拨动推杆82螺纹连接在滑动齿条81的后端;所述的矩形配重块83螺栓连接在滑动齿条81的下部;所述的旋转齿轮84分别设置在滑动齿条81的右侧上下两部;所述的l型锁杆85焊接在旋转齿轮84的前端左侧;矩形配重块83通过自身的重量,拉动滑动齿条81向下移动,滑动齿条81向下移动时带动旋转齿轮84旋转,旋转齿轮84带动l型锁杆85的左侧卡在l型锁紧板74的内侧。

30.如附图4所示,上述实施例中,具体的,所述的底部挡料架结构6包括中空框架61,嵌入式矩形框62,梯形档杆63,开合连动杆64和u型连接座65,所述的嵌入式矩形框62分别镶嵌在中空框架61的下部左右两侧;所述的梯形档杆63插接在嵌入式矩形框62的内侧;所述的开合连动杆64分别设置在中空框架61的前端左右两侧;所述的u型连接座65设置在中

空框架61前端上部的中间位置;启动辊式输送机3,此时电动气缸9受到一次往复信号,电动气缸9的输出杆向下快速移动,并且复位,同时带动u型连接座65移动,并且通过开合连动杆64带动梯形档杆63左右方向快速移动,使板料自动下落。

31.如附图5所示,上述实施例中,具体的,所述的可调控制架结构5包括内凹安装架51,红外线传感器52,滑动套管53,水平滑杆54,锁紧螺栓55和侧面固定板56,所述的红外线传感器52螺钉连接在内凹安装架51的内侧上部;所述的滑动套管53分别焊接在内凹安装架51下部的前后两端;所述的水平滑杆54插接在滑动套管53的内侧;所述的锁紧螺栓55螺纹连接在滑动套管53和水平滑杆54的连接处;所述的侧面固定板56分别螺栓连接在水平滑杆54的左右两侧;板料的左侧经过红外线传感器52的下部后,红外线传感器52和外部控制系统的为相互配合,控制电动气缸9再次获得一次往复信号,使板料自动下落。

32.上述实施例中,具体的,所述的固定轴板11分别设置在矩形安装孔10的上下两部,所述的导向凹轮12设置在矩形安装孔10的内侧,防止板料在移动时从辊式输送机3的上部滑落。

33.上述实施例中,具体的,所述的激光切割机支架15的上部螺栓连接有激光切割机,并且激光切割机支架15的下部与底部连接架1的上部右侧螺栓连接,提高该装置的自动化程度。

34.上述实施例中,具体的,所述的圆柱滑辊73轴接在u型储料箱71的内侧,所述的安装连通孔76的内侧和限位滑槽77的内侧连通,对板料向下进行导向。

35.上述实施例中,具体的,所述的l型锁杆85分别设置在滑动齿条81的前端上下两部,所述的滑动齿条81插接在安装连通孔76的内部左侧,通过l型锁杆85对连接处进行锁紧。

36.上述实施例中,具体的,所述的旋转齿轮84分别设置在安装连通孔76内部右侧的上下两部,并且与左侧挡板75的内部轴接,配合滑动齿条81,使滑动齿条81带动l型锁杆85转动。

37.上述实施例中,具体的,所述的拨动推杆82远离滑动齿条81的一侧贯穿限位滑槽77的内侧,所述的滑动齿条81和旋转齿轮84相互啮合,方便工作人员推动滑动齿条81上下移动。

38.上述实施例中,具体的,所述的l型锁紧板74分别设置在安装连通孔76的内侧上下两部,并且l型锁紧板74的左侧贯穿左侧挡板75的内部左侧,提高连接处的锁紧效果。

39.上述实施例中,具体的,所述的开合连动杆64设置有两个,分别轴接在u型连接座65的内部左右两侧,使左右两侧的梯形档杆63同时快速移动。

40.上述实施例中,具体的,所述的电动气缸9的输出杆下部与u型连接座65的上部螺栓连接,使电动气缸9的输出杆带动梯形档杆63移动。

41.上述实施例中,具体的,所述的开合连动杆64远离u型连接座65的一侧与梯形档杆63远离中空框架61一侧的前端轴接。

42.上述实施例中,具体的,所述的中空框架61的上部与u型储料箱71的下部焊接,所述的电动气缸9螺栓连接在u型储料箱71的前端下部,保证板料正常下落。

43.上述实施例中,具体的,所述的侧面固定板56分别两个为一组设置在辊式输送机3的上部前后两端,并且下部与侧面挡板4的上部右侧焊接。

44.工作原理

45.本实用新型的工作原理:使用时,将板料叠加后放入u型储料箱71的内侧,然后旋转左侧挡板75的左侧,使左侧挡板75的左侧紧密贴合在u型储料箱71的左侧,通过圆柱滑辊73在安装凹槽72内侧的滚动,配合板料的重量,使板料在u型储料箱71的内侧自动下落,防止板料卡在u型储料箱71的内侧,矩形配重块83通过自身的重量,拉动滑动齿条81向下移动,滑动齿条81向下移动时带动旋转齿轮84旋转,旋转齿轮84带动l型锁杆85的左侧卡在l型锁紧板74的内侧,对u型储料箱71和左侧挡板75的连接处进行锁紧,启动辊式输送机3,此时电动气缸9受到一次往复信号,电动气缸9的输出杆向下快速移动,并且复位,同时带动u型连接座65移动,并且通过开合连动杆64带动梯形档杆63左右方向快速移动,使板料自动下落,板料落到辊式输送机3的上部后向右移动,板料的左侧经过红外线传感器52的下部后,红外线传感器52和外部控制系统的为相互配合,控制电动气缸9再次获得一次往复信号,使板料自动下落。

46.利用本实用新型所述的技术方案,或本领域的技术人员在本实用新型技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。