1.本实用新型涉及密封圈拆装工装,尤其涉及一种超高压发生器高压缸密封圈拆装工装。

背景技术:

2.水刀切割机的高压水是由超高压发生器实现的,超高压发生器内具有用于对水进行加压的高压缸,高压缸内具有与其活塞式配合的柱塞杆,柱塞杆可以推动高压缸内的水体;为了保证柱塞杆与衬套之间的密封性,柱塞杆与衬套之间设置有密封圈,由于柱塞杆会带动密封圈在高压缸不断往复活动,因此,密封圈与高压缸之间一直处于摩擦状态,密封圈的磨损大,使用寿命有限,为了不影响高压缸增压,密封圈需要定期更换。

3.现有高压缸内密封圈的拆卸方式都是通过一根圆棒将连接有密封圈的柱塞杆推出,然后取下密封圈,而密封圈的装配方式都是人工手动将密封圈放入高压缸内,然后顶在柱塞杆上,由于密封圈由橡胶材质制成,质地柔软,因此,装配时容易出现位置不正以及挤压变形而损坏的问题,影响使用。

技术实现要素:

4.本实用新型所要解决的技术问题是,提供一种密封圈拆装方便且装配精度高的超高压发生器高压缸密封圈拆装工装。

5.为了解决上述技术问题,本实用新型是通过以下技术方案实现的:一种超高压发生器高压缸密封圈拆装工装,具有相互套接配合的导向套和装卸杆;所述导向套的端面呈圆形结构,其内部设置有底面开口的套接腔,所述套接腔可以套接在高压缸的外端,其内壁面上设置有内螺纹,所述内螺纹与高压缸外侧靠近端部的外螺纹螺纹配合;所述套接腔底部中心设置有与所述导向套顶面外侧上下连通的导向孔,所述装卸杆与所述导向孔插接配合;所述装卸杆由一体成型的上料杆和退料杆组成,所述上料杆与所述退料杆同轴,上料杆的外端中心设置有上料头,退料杆的外端中心设置有退料头。

6.进一步地,所述套接腔内位于导向孔的外侧设置有环状凸起的限位内沿,所述限位内沿外端至套接腔内端之间的距离小于套接腔外端至内端之间的距离。

7.进一步地,所述导向套顶面位于导向孔的外侧设置有环状凸起的限位外。

8.进一步地,所述上料杆的直径大于退料杆的直径,上料杆与所述导向孔插接式配合。

9.进一步地,所述上料头的直径小于上料杆的直径,所述退料头的直径小于退料杆的直径。

10.进一步地,所述上料杆与退料杆的衔接处设置有向外周凸起的圆环状限位挡边,所述限位挡边的直径大于导向孔的直径,所述装卸杆上上料头外端至限位挡边的长度小于退料头外端至限位挡边的长度。

11.与现有技术相比,本实用新型的有益之处是:这种超高压发生器高压缸密封圈拆

装工装方便了高压缸内柱塞杆上的密封圈安装和拆卸,操作简单,密封圈装配精度高,节省了密封圈的换装时间,保证了工作效率。

附图说明

12.下面结合附图对本实用新型进一步说明。

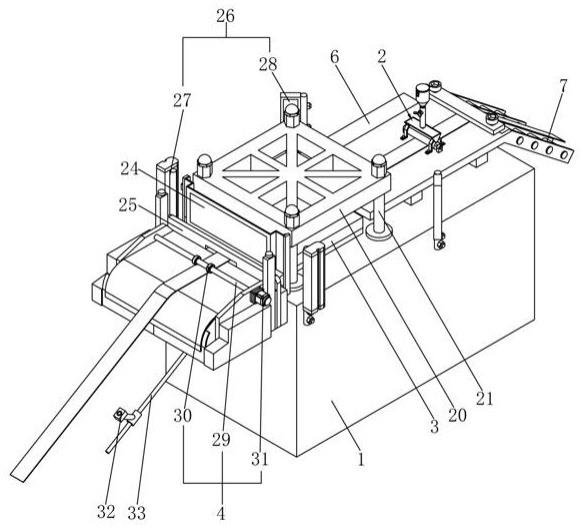

13.图1是本实用新型超高压发生器高压缸密封圈拆装工装外部结构示意图;

14.图2是本实用新型超高压发生器高压缸密封圈拆装工装中柱塞套底部结构示意图;

15.图3是本实用新型超高压发生器高压缸密封圈拆装工装中柱塞套顶部结构示意图;

16.图4是本实用新型超高压发生器高压缸密封圈拆装工装中柱塞杆结构示意图。

17.图中:1、导向套;11、套接腔;12、导向孔;13、限位内沿;14、内螺纹;15、限位外沿;2、装卸杆;21、上料杆;211、上料头;22、退料杆;221、退料头;23、限位挡边。

具体实施方式

18.下面结合附图及具体实施方式对本实用新型进行详细描述:

19.图1-4所示一种超高压发生器高压缸密封圈拆装工装,具有相互套接配合的导向套1和装卸杆2;所述导向套1的端面呈圆形结构,其内部设置有底面开口的套接腔11,所述套接腔11可以套接在高压缸的外端,其内壁面上设置有内螺纹14,所述内螺纹14与高压缸外侧靠近端部的外螺纹螺纹配合;所述套接腔11底部中心设置有与所述导向套1顶面外侧上下连通的导向孔12,所述装卸杆2与所述导向孔12插接配合;所述装卸杆2由一体成型的上料杆21和退料杆22组成,所述上料杆21与所述退料杆22同轴,上料杆21的外端中心设置有上料头211,退料杆22的外端中心设置有退料头221。

20.为了能够限定导向套1在高压缸上的安装位置,所述套接腔11内位于导向孔12的外侧设置有环状凸起的限位内沿13,所述限位内沿13外端至套接腔11内端之间的距离小于套接腔11外端至内端之间的距离。

21.为了能够增大装卸杆2撞击导向套1时导向套1的受力强度,所述导向套1顶面位于导向孔12的外侧设置有环状凸起的限位外15。

22.为了能够方便密封圈安装和拆卸,所述上料杆21的直径大于退料杆22的直径,上料杆21与所述导向孔12插接式配合。

23.为了方便密封圈上料安装,所述上料头211的直径小于上料杆21的直径,所述退料头221的直径小于退料杆22的直径。

24.为了能够限定密封圈上料工作时上料杆21与高压缸配合的距离,所述上料杆21与退料杆22的衔接处设置有向外周凸起的圆环状限位挡边23,所述限位挡边23的直径大于导向孔12的直径,所述装卸杆2上上料头211外端至限位挡边23的长度小于退料头221外端至限位挡边23的长度。

25.使用时,将导向套11通过套接腔11内的内螺纹14旋接在高压缸的外端,待限位内沿13端部抵住高压缸的端部,然后将密封圈套置在上料头211上,将装卸杆2上套置有密封圈的上料头211插入导向孔12内,并推动装卸杆2向高压缸内移动,装卸杆2通过与导向孔12

配合的上料杆21限动器径向位置,可以保证其移动的直线性,上料头211伸入高压缸内后敲击退料头221的端部,可以使上料头211上的密封圈无偏差地设置在高压缸内,完成高压缸内密封圈的安装,然后抽出装卸杆2,并将导向套1从高压缸上卸下即可;拆卸密封圈时,将退料头221一端插入高压缸内,然后敲击上料头211的端部,待密封圈从高压缸中脱落即可。

26.这种超高压发生器高压缸密封圈拆装工装方便了高压缸内柱塞杆上的密封圈安装和拆卸,操作简单,密封圈装配精度高,节省了密封圈的换装时间,保证了工作效率。

27.需要强调的是:以上仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

技术特征:

1.一种超高压发生器高压缸密封圈拆装工装,其特征在于:具有相互套接配合的导向套(1)和装卸杆(2);所述导向套(1)的端面呈圆形结构,其内部设置有底面开口的套接腔(11),所述套接腔(11)可以套接在高压缸的外端,其内壁面上设置有内螺纹(14),所述内螺纹(14)与高压缸外侧靠近端部的外螺纹螺纹配合;所述套接腔(11)底部中心设置有与所述导向套(1)顶面外侧上下连通的导向孔(12),所述装卸杆(2)与所述导向孔(12)插接配合;所述装卸杆(2)由一体成型的上料杆(21)和退料杆(22)组成,所述上料杆(21)与所述退料杆(22)同轴,上料杆(21)的外端中心设置有上料头(211),退料杆(22)的外端中心设置有退料头(221)。2.根据权利要求1所述的超高压发生器高压缸密封圈拆装工装,其特征在于:所述套接腔(11)内位于导向孔(12)的外侧设置有环状凸起的限位内沿(13),所述限位内沿(13)外端至套接腔(11)内端之间的距离小于套接腔(11)外端至内端之间的距离。3.根据权利要求1所述的超高压发生器高压缸密封圈拆装工装,其特征在于:所述导向套(1)顶面位于导向孔(12)的外侧设置有环状凸起的限位外(15)。4.根据权利要求1所述的超高压发生器高压缸密封圈拆装工装,其特征在于:所述上料杆(21)的直径大于退料杆(22)的直径,上料杆(21)与所述导向孔(12)插接式配合。5.根据权利要求1所述的超高压发生器高压缸密封圈拆装工装,其特征在于:所述上料头(211)的直径小于上料杆(21)的直径,所述退料头(221)的直径小于退料杆(22)的直径。6.根据权利要求1所述的超高压发生器高压缸密封圈拆装工装,其特征在于:所述上料杆(21)与退料杆(22)的衔接处设置有向外周凸起的圆环状限位挡边(23),所述限位挡边(23)的直径大于导向孔(12)的直径,所述装卸杆(2)上上料头(211)外端至限位挡边(23)的长度小于退料头(221)外端至限位挡边(23)的长度。

技术总结

本实用新型涉及一种超高压发生器高压缸密封圈拆装工装,具有相互套接配合的导向套和装卸杆;所述导向套内部设置有底面开口的套接腔,套接腔可以套接在高压缸的外端,其内壁面上设置有内螺纹,所述内螺纹与高压缸外侧靠近端部的外螺纹螺纹配合;所述套接腔底部中心设置有与所述导向套顶面外侧上下连通的导向孔,所述装卸杆与所述导向孔插接配合;所述装卸杆由一体成型的上料杆和退料杆组成,所述上料杆与所述退料杆同轴,上料杆的外端中心设置有上料头,退料杆的外端中心设置有退料头。这种超高压发生器高压缸密封圈拆装工装方便了高压缸内柱塞杆上的密封圈安装和拆卸,操作简单,密封圈装配精度高,节省了密封圈的换装时间,保证了工作效率。保证了工作效率。保证了工作效率。

技术研发人员:黄铭俊 黄耀飞

受保护的技术使用者:昆山九丰威特切割设备有限公司

技术研发日:2021.12.24

技术公布日:2022/6/7

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。