1.本实用新型涉及工装设备技术领域,具体涉及一种蒸发器管大台阶加工工装。

背景技术:

2.目前,汽车空调管路加工中,为了连接稳定可靠,快速方便,蒸发器管在加工时口端需要加工成台阶形状,以保证连接时过渡平稳,密封性好。现在的加工方式,为了提高生产效率,采用较少的模具来对管材进行加工,这样单次加工中管材的形变大,在加工大尺寸的台阶时会导致弯折过大而出现裂缝或损坏,导致加工的产品出现质量问题。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,提供一种蒸发器管大台阶加工工装。

4.为实现上述目的,本实用新型提供了如下技术方案来实现的:

5.一种蒸发器管大台阶加工工装,包括加工平台,加工平台上部左侧位置设置有导轨,导轨上部滑动设置有模具架,模具架上部设置有安装板,安装板上部从后至前设置有第一扩口模、第二扩口模、第三扩口模、第一缩口模、第二缩口模、第三缩口模、第一墩头模、第二墩头模,第一扩口模、第二扩口模、第三扩口模、第一缩口模、第二缩口模、第三缩口模、第一墩头模、第二墩头模左侧均连接有连接杆,连接杆左端穿过安装板并连接有活动板,活动板左侧连接有抵接块,连接杆上套设有弹簧,弹簧位于活动板和安装板之间,加工平台上部设置有驱动气缸,驱动气缸的活塞杆前端连接有连接板,连接板与模具架相连接,模具架左侧设置有固定板,固定板上设置有推动气缸,推动气缸的活塞杆穿过固定板并连接有推块,加工平台上部右侧位置设置有固定块,固定块前侧设置有第一夹块,第一夹块前方设置有固定气缸,固定气缸的活塞杆上连接有第二夹块。

6.作为优选,第一夹快内侧设置有相互连接的夹持槽和定型槽,定型槽位于夹持槽的左侧,第二夹块与第一夹块的结构相同。

7.作为优选,第一扩口模包括第一扩口模主体和第一扩口轴,第二扩口模包括第二扩口模主体和第二扩口轴,第二扩口轴的直径大于第一扩口轴的直径。

8.作为优选,第三扩口模包括第三扩口模主体,第三扩口模主体右侧设置有扩口槽,扩口槽右端设置有第一导入面,扩口槽内部设置有扩口芯轴,扩口芯轴右侧设置有挤压弧面。

9.作为优选,第一缩口模包括缩口模主体,缩口模主体右侧设置有缩口槽,缩口槽右侧设置有第二导入面,缩口槽内设置有缩口芯轴,缩口芯轴右侧设置有定型弧面,第二缩口模、第三缩口模的结构与第一缩口模基本相同,不同之处在于缩口槽、缩口芯轴的尺寸逐渐减小。

10.作为优选,第一墩头模包括墩头模主体,墩头模主体右侧设置有成型槽,成型槽右端设置有挤压槽,挤压槽的直径大于成型槽的直径,成型槽、挤压槽内设置有支撑芯轴,第

二墩头模的结构与第一墩头模的结构基本相同,不同之处在于第一墩头模中成型槽和挤压槽之间为圆弧过渡、第二墩头模中成型槽和挤压槽之间为垂直过渡。

11.与现有技术相比,本实用新型的有益效果是:对管材进行多次扩口和多次缩口,每次的加工量较小,使得管材每次的形变小,不容易出现损坏,继而在管端加工出台阶,保证加工的质量。

附图说明

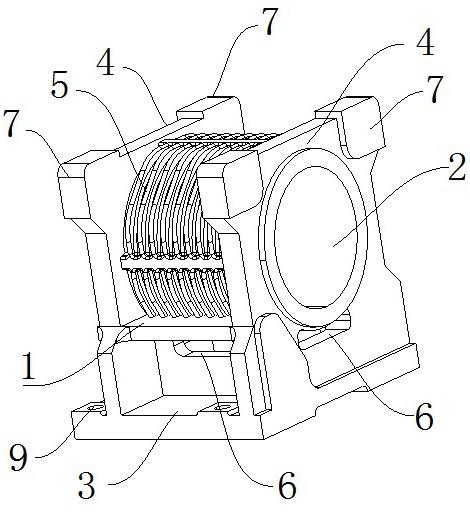

12.图1为本实用新型的结构示意图;

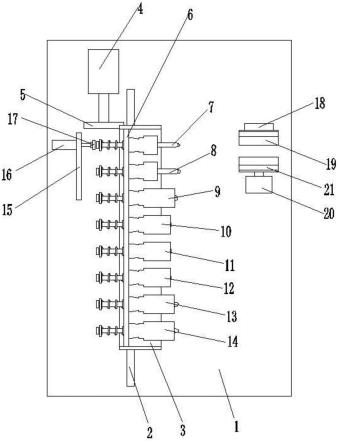

13.图2为本实用新型的部分结构示意图;

14.图3为本实用新型中第三扩口模的结构示意图;

15.图4为本实用新型中第一缩口模的结构示意图;

16.图5为本实用新型中第一镦头模的结构示意图;

17.图6为本实用新型中第二镦头模的结构示意图;

18.图7为本实用新型中第一夹块的结构示意图;

19.图8为管材加工的变化图。

20.附图标记:加工平台1;导轨2;模具架3;驱动气缸4;连接板5;安装板6;第一扩口模7;第一扩口模主体7;第一扩口轴72;第二扩口模8;第二扩口模主体81;第二扩口轴82;第三扩口模9;第三扩口模主体91;扩口芯轴92;扩口槽93;挤压弧面94;第一导入面95;第一缩口模10;缩口模主体101;缩口槽102;第二导入面103;缩口芯轴104;定型弧面105;第二缩口模11;第三缩口模12;第一墩头模13;墩头模主体131;成型槽132;挤压槽133;支撑芯轴134;第二墩头模14;固定板15;推动气缸16;推块17;固定块18;第一夹块19;夹持槽191;定型槽192;固定气缸20;第二夹块21;活动板22;抵接块23;弹簧24;管材25;连接杆26。

具体实施方式

21.下面结合附图1-8对本实用新型的实施例进行详细阐述。

22.一种蒸发器管大台阶加工工装,包括加工平台1,加工平台1上部左侧位置设置有导轨2,导轨2上部滑动设置有模具架3,模具架3上部设置有安装板6,安装板6上部从后至前设置有第一扩口模7、第二扩口模8、第三扩口模9、第一缩口模10、第二缩口模11、第三缩口模12、第一墩头模13、第二墩头模14,第一扩口模7、第二扩口模8、第三扩口模9、第一缩口模10、第二缩口模11、第三缩口模12、第一墩头模13、第二墩头模14左侧均连接有连接杆26,连接杆26左端穿过安装板6并连接有活动板22,活动板22左侧连接有抵接块23,连接杆26上套设有弹簧24,弹簧24位于活动板22和安装板6之间,加工平台1上部设置有驱动气缸4,驱动气缸4的活塞杆前端连接有连接板5,连接板5与模具架3相连接,模具架3左侧设置有固定板15,固定板15上设置有推动气缸16,推动气缸16的活塞杆穿过固定板15并连接有推块17,加工平台1上部右侧位置设置有固定块18,固定块18前侧设置有第一夹块19,第一夹块19前方设置有固定气缸20,固定气缸20的活塞杆上连接有第二夹块21。

23.作为优选,第一夹快19内侧设置有相互连接的夹持槽191和定型槽192,定型槽192位于夹持槽191的左侧,第二夹块21与第一夹块19的结构相同。

24.作为优选,第一扩口模7包括第一扩口模主体7和第一扩口轴72,第二扩口模8包括

第二扩口模主体81和第二扩口轴82,第二扩口轴82的直径大于第一扩口轴72的直径。

25.作为优选,第三扩口模9包括第三扩口模主体91,第三扩口模主体91右侧设置有扩口槽93,扩口槽93右端设置有第一导入面95,第一导入面95的设置使得管材25的端部更好的引导到扩口槽93内,扩口槽93内部设置有扩口芯轴92,扩口芯轴92右侧设置有挤压弧面94。

26.作为优选,第一缩口模10包括缩口模主体101,缩口模主体101右侧设置有缩口槽102,缩口槽102右侧设置有第二导入面103,第二导入面103的设置使得管材25的端部更好的引导到缩口槽102内,缩口槽102内设置有缩口芯轴104,缩口芯轴104右侧设置有定型弧面105,第二缩口模11、第三缩口模12的结构与第一缩口模10基本相同,不同之处在于缩口槽102、缩口芯轴104的尺寸逐渐减小。

27.作为优选,第一墩头模13包括墩头模主体131,墩头模主体131右侧设置有成型槽132,成型槽132右端设置有挤压槽133,挤压槽133的直径大于成型槽132的直径,成型槽132、挤压槽133内设置有支撑芯轴134,第二墩头模14的结构与第一墩头模13的结构基本相同,不同之处在于第一墩头模13中成型槽132和挤压槽133之间为圆弧过渡、第二墩头模14中成型槽132和挤压槽133之间为垂直过渡。

28.将管材25放入第一夹块19和第二夹块21之间,固定气缸20的活塞杆伸长来带动第二夹块21向第一夹块19移动,第一夹块19和第二夹块21将管材25夹紧固定。

29.驱动气缸4的活塞杆伸缩来通过连接板5带动模具架3在导轨2上滑动,使得第一扩口模7、第二扩口模8、第三扩口模9、第一缩口模10、第二缩口模11、第三缩口模12、第一墩头模13、第二墩头模14依次对准管材25。推动气缸16控制活塞杆伸长,活塞杆带动推块17向右移动,推块17抵住抵接块23后带动活动块22向右移动,从而带动对应的模具向右移动来对管材进行加工。

30.第一扩口模7的第一扩口轴72和第二扩口模8的第二扩口轴82先依次对管材25的内径进行扩张,并且第一扩口轴72、第二扩口轴82与定型槽192配合对管材25进行挤压,使管材25右侧逐渐与定型槽192贴合。第三扩口模9中扩口芯轴92和扩口槽93相配合,管材25端部引入扩口芯轴92和扩口槽93之间,从而对管材25的端部内径进行再次扩口,并对外径进行定型。扩口芯轴92的端部和定型槽192配合使得管材25右侧部分定型完成。第一缩口模10、第二缩口模11、第三缩口模12依次对管材25左端进行缩口处理,使得管材25左端的尺寸逐渐减小并达到相应的要求。每次缩口的尺寸较小,使得管材25不易折损。第一墩头模13和第二墩头模14对管材25的端部进行挤压,使得管材25中间段折叠。管材25中折叠的部分被挤压槽133限制成型,从而形成台阶。

31.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。