1.本实用新型涉及机罩检测领域,具体是一种表盘罩耐磨性测试装置。

背景技术:

2.大部分表盘、灯具、设备界面等位置均需要安装透明的机罩,这种透明机罩一般采用树脂、塑料或亚克力进行加工制造,为了能够清楚的反应内部可视化的组件及数据,其重要的性能包括耐磨损性,高质量的透明机罩的耐磨损性能很好,能够长时间暴露使用下,减少划伤、不清楚、磨毛等影响透明性的问题。故对于机罩进行耐磨损性能的检测,是非常重要的。

3.由于机罩的形状,规格多样化,现在的耐磨损检测多为磨损转动设备为固定安装,人工手持机罩靠近实现一定时间条件下的磨损,这种检测的方法对工人而言存在难以避免的潜在安全隐患,且贴近磨损的力度难以精确控制。

技术实现要素:

4.本实用新型的目的在于提供一种表盘罩耐磨性测试装置,它能够适应多种形状的机罩检测,且检测高效,安全系数高。

5.本实用新型为实现上述目的,通过以下技术方案实现:

6.一种表盘罩耐磨性测试装置,包括底座,所述底座上设有与其固定连接的装配板,所述装配板,所述装配板上设有多个配合孔,所述装配板的上方设有具有升降行程的安装板,所述安装板上转动安装有2-6个转轴,所述转轴通过安装在安装板上的转动电机驱动,所述转轴的底端设有摩擦头,所述摩擦头的底面设置摩擦面。

7.所述装配板为矩形板,所述装配板的四角端点位置固定连接有向下延伸的支撑柱,所述支撑柱的高度为10cm-30cm。

8.所述配合孔包括横向腰型孔、竖向腰型孔、弧形腰型孔、倾斜腰型孔中一种或任意几种孔的组合。

9.所述配合孔包括直孔、内左斜孔、内右斜孔、外左斜孔、外右斜孔;

10.所述直孔为直线延伸的腰型孔且其长度方向与装配板的宽度方向一致,所述直孔设置有一排,所述直孔相对装配板的长度方向并列设置,所述直孔包括6个,并均分为两组,两组直孔相对装配板左右对称的设置,且每组的直孔等距设置;

11.所述内左斜孔、内右斜孔、外左斜孔、外右斜孔分别为3个且分别等距设置;

12.所述内左斜孔设置于直孔的里侧,且所述内左斜孔位于装配板的左半边,

13.所述内右斜孔设置于直孔的里侧,且所述内右斜孔位于装配板的右半边,

14.所述外左斜孔设置于直孔的外侧,且所述外左斜孔位于装配板的左半边,

15.所述外右斜孔设置于直孔的外侧,且所述外右斜孔位于装配板的右半边,

16.所述内右斜孔和内左斜孔的倾斜方向相反,所述内左斜孔与外左斜孔的倾斜方向相反,所述内右斜孔与外右斜孔的倾斜方向相反。

17.所述底座的一侧设有与其固定安装的设备箱,所述设备箱的内部左右对称的固定有光杆导轨,所述光杆导轨上配合有与其升降滑动配合的滑块,所述设备箱的内部还可转动的安装有丝杠,所述丝杠上配合有丝母,所述丝杠通过安装在设备箱内的升降电机驱动,所述设备箱内还设有能够相对其实现升降往复行程的升降台,所述滑块和丝母均固定在升降台上,所述设备箱与底座相邻的一侧设有两根竖直延伸的条型孔,所述条型孔并列设置,所述条型孔的位置与光杆导轨的位置相对应,所述升降台的外侧设有与其固定连接的加强筋板,所述加强筋板贯穿条型孔且与其间隙配合,所述安装板固定在加强筋板的外端。

18.所述摩擦头包括至少2个型号,不同型号摩擦头的摩擦面的粗糙程度不同。

19.所述转轴的底端设有安装头,所述安装头上贯穿有安装孔,所述摩擦头的顶面居中的设有插槽,所述插槽与安装头活动插接,所述摩擦头的侧壁贯穿有与安装孔螺纹配合的螺钉。

20.对比现有技术,本实用新型的有益效果在于:

21.通过本装置,能够利用装配板上装配孔的丰富布局,而获得对不同表罩的固定的适应性,将表罩固定在装配板上后,降下安装板,即可让摩擦头对表罩表面进行摩擦,从而通过本机器自己即可完成耐磨实验的操作,避免人工参与的风险,人们只需要在实验前后进行安装或拆卸即可,大大降低了安全隐患。

附图说明

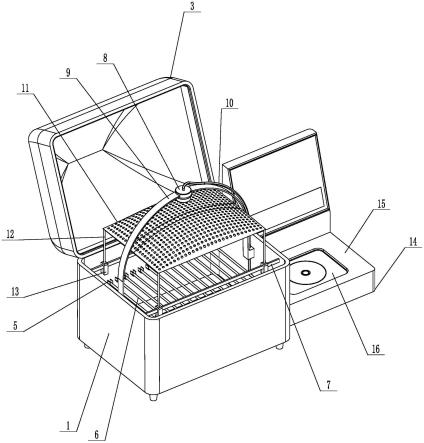

22.附图1是本实用新型的整体示意图。

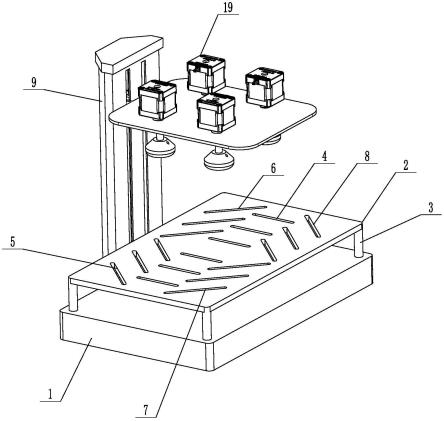

23.附图2是本实用新型的上半部分的仰视示意图。

24.附图3是本实用新型的设备箱内部升降结构示意图。

25.附图4是本实用新型去除安装板的本设备俯视图。

26.附图5是本实用新型主视图。

27.附图中所示标号:

28.1、底座;2、装配板;3、支撑柱;4、直孔;5、内左斜孔;6、内右斜孔;7、外左斜孔;8、外右斜孔;9、设备箱;10、光杆导轨;11、丝杠;12、升降台;13、条型孔;14、加强筋板;15、安装板;16、转轴;17、摩擦头;18、沉槽;19、转动电机。

具体实施方式

29.下面结合具体实施例,进一步阐述本实用新型。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

30.下述实施例中所涉及的仪器、试剂、材料等,若无特别说明,均为现有技术中已有的常规仪器、试剂、材料等,可通过正规商业途径获得。下述实施例中所涉及的实验方法,检测方法等,若无特别说明,均为现有技术中已有的常规实验方法,检测方法等。

31.实施例:一种表盘罩耐磨性测试装置

32.包括底座1,所述底座1用于坐落在测试台面上。

33.所述底座1上设有与其固定连接的装配板2,所述装配板2为矩形板,所述装配板2

的四角端点位置固定连接有向下延伸的支撑柱3,所述支撑柱3的底端固定在底座1上。

34.所述支撑柱3的高度为15cm,使装配板2能够相对底座1抬高15cm的高度,在此距离空间下方便操作者在装配板2下方进行拆卸操作。便于暴露充分的观察视野和操作空间。

35.所述装配板2上设有配合孔,所述配合孔包括直孔4、内左斜孔5、内右斜孔6、外左斜孔7、外右斜孔8;(为了便于描述,将各个孔以使用者面对本设备进行使用时,改使用者的左右方向为基准进行定义。)

36.所述直孔4为直线延伸的腰型孔且其长度方向与装配板2的宽度方向一致,所述直孔4设置有一排,所述直孔4相对装配板2的长度方向并列设置,所述直孔4包括6个,并均分为两组,即一组3个,两组直孔4相对装配板2左右对称的设置,且每组的直孔4等距设置。

37.内左斜孔5、内右斜孔6、外左斜孔7、外右斜孔8分别为3个且等距设置;

38.所述内左斜孔5设置于直孔4的里侧,且位于装配板2的左半边,所述内左斜孔5为倾斜45度的腰型孔,所述内右斜孔6也设置于直孔4的里侧,且所述内右斜孔6位于装配板2的右半边,所述内右斜孔6也为倾斜45度的腰型孔,且所述内右斜孔6和内左斜孔5的倾斜方向相反,且所述内右斜孔6和内左斜孔5相对装配板2左右对称设置;

39.所述外左斜孔7设置于直孔4的外侧,且位于装配板2的左半边,所述外左斜孔7为倾斜45度的腰型孔,所述外右斜孔8也设置于直孔4的外侧,且所述外右斜孔8位于装配板2的右半边,所述外右斜孔8也为倾斜45度的腰型孔,且所述外右斜孔8和外左斜孔7的倾斜方向相反,且所述外右斜孔8和外左斜孔7相对装配板2左右对称设置;

40.而且,所述内左斜孔5与外左斜孔7的倾斜方向相反,且二者一一里外对称设置,所述内右斜孔6与外右斜孔8的倾斜方向相反,且二者一一里外对称设置。

41.通过上述孔的布局,能够适用广泛形状和规格的罩体,利用罩体上的孔,使用常规的螺钉件将罩体固定在能够配合的配合孔内通过各种配合孔在平面上不同位置的互相弥补,而使得罩体上自带的孔能够找到合适对应并固定的位置。

42.将罩体固定好后,即可方便进行耐磨性的实验,操作者不用将表罩拿在手中,能够通过设备自行操作,大大降低了操作的风险性。

43.所述底座1的一侧设有与其固定安装的设备箱9,所述设备箱9直立设置向上延伸,所述设备箱9相对底座1的长边一侧居中设置。

44.所述设备箱9的内部左右对称的固定有光杆导轨10,所述光杆导轨10上配合有与其升降滑动配合的滑块,所述设备箱9的内部还可转动的安装有丝杠11,所述光杆导轨10和丝杠11均为直立设置。所述丝杠11居中设置在设备箱9内,所述丝杠11位于两根光杆导轨10之间,所述丝杠11上配合有丝母,所述设备箱9内安装有升降电机,所述升降电机的输出轴通过减速器与丝杠11传动连接,所述设备箱9内还设有能够相对其实现升降往复行程的升降台12,所述滑块和丝母均固定在升降台12上,所述设备箱9与底座1相邻的一侧设有两根竖直延伸的条型孔13,所述条型孔13并列设置,所述条型孔13的位置与光杆导轨10的位置相对应,所述升降台12的外侧设有与其固定连接的加强筋板14,所述加强筋板14贯穿条型孔13且与其间隙配合,所述加强筋板14暴露在设备箱9外部的外端设有与其固定连接的安装板15,所述安装板15水平延伸,所述安装板15平行设置在装配板2的上方,所述安装板15相对装配板2居中的设置,所述安装板15上设有四个轴孔,每个轴孔内安装有轴承件,所述轴孔通过轴承件转动连接有转轴16,所述转轴16贯穿轴孔,所述转轴16的底端设有安装头,

所述安装头上贯穿有安装孔。

45.所述安装头上设有与其可拆卸的摩擦头17,所述摩擦头17的底部设有摩擦面,所述摩擦面为粗糙面,基于本装置设有四个转轴16,安装四个摩擦头17,可以设置不同摩擦头17底面摩擦面的目数不同,并基于不同目数的摩擦面而设置不同型号的摩擦头17,从而通过不同粗糙度的摩擦面,在一次试验中快速的获得对耐磨性能的多维度测试。

46.所述摩擦头17的上部为锥形,能够减少配重,提高转动时候本装置的稳定性,所述摩擦面的周面设置弧形倒角,避免因为尖锐而造成的划伤,干扰测试结果。

47.所述摩擦头17的顶面居中的设有插槽,所述插槽与安装头的形状相适应,所述插槽与安装头活动插接,所述摩擦头17的侧壁上设置沉槽18,用于没入螺钉的螺头,避免表面有凸起,提高摩擦头17转动时候的平衡,所述沉槽18内居中的设有通孔,所述通孔内设有能够与安装孔螺纹配合的螺钉,通过螺丝刀工具,将螺钉在沉槽18内通过通孔而上紧在安装孔内,实现摩擦头17与安装头的牢固安装配合,也便于更换摩擦头17,方便当摩擦面磨损需要更换的时候,或者要调整摩擦的粗糙度的时候,进行拆卸和安装更换摩擦头17。

48.所述安装板15的上方固定有转动电机19,所述转动电机19用于驱动转轴16转动,所述转动电机19的输出轴与转轴16连接。

49.通过本装置,能够利用装配板2上装配孔的丰富布局,而获得对大量表罩的固定的适应性,将表罩固定在装配板2上后,降下安装板15,即可让摩擦头17对表罩表面进行摩擦,从而通过本机器自己即可完成耐磨实验的操作,避免人工参与的风险,人们只需要在实验前后进行安装或拆卸即可,大大降低了安全隐患。

50.同时,通过不同型号的摩擦头17,能高效、快速的获得不同维度的耐磨指标,在检测上既能够实现高效,又拓展了数据的全面。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。