1.本技术属于半导体加工技术领域,尤其涉及一种化学气相沉积设备的晶圆承载装置。

背景技术:

2.化学气相沉积设备广泛应用于晶圆的外延生长工艺。其中,化学气相沉积设备包括晶圆的承载装置,其可以包括晶圆底部的托盘或用于固定晶圆位置的盖板。普遍地,晶圆具有定位边(wafer flat)或定位槽(wafer notch),也即相对于正圆结构,晶圆有缺口。在晶圆上生长外延层时,由于晶圆不是正圆,伴随着底部托盘的高速旋转,晶圆定位边处的气流容易形成紊流,影响晶圆表面气流的形态,最终影响外延层生长的均匀性。

技术实现要素:

3.为了解决或改善背景技术中提到的至少一个问题,本技术提供了化学气相沉积设备的晶圆承载装置。

4.晶圆包括定位边或定位槽,所述晶圆承载装置包括用于容置所述晶圆的内架圈,所述内架圈包括形状为环形的主体部及位于所述主体部内侧的置入口,所述晶圆能够从所述置入口置入所述内架圈中,所述内架圈还包括与所述内架圈的主体部一体形成的补偿部,所述补偿部从所述主体部朝向径向内侧延伸,

5.在所述晶圆置入所述内架圈的状态下,所述补偿部与所述晶圆形状互补,使得所述晶圆和所述补偿部一起形成的结构为圆形。

6.在至少一个实施方式中,所述晶圆与所述补偿部之间具有空置区,从所述内架圈的轴向看,所述晶圆、所述空置区和所述补偿部一起形成的结构为圆形。

7.在至少一个实施方式中,在所述晶圆置入所述内架圈的状态下,所述补偿部能够限制所述晶圆与所述内架圈的相对转动。

8.在至少一个实施方式中,所述补偿部与所述主体部之间具有形成于所述内架圈的过渡面。

9.在至少一个实施方式中,在穿过所述内架圈的轴线的截面上,所述过渡面与所述主体部的顶面具有30

°

~60

°

的夹角。

10.在至少一个实施方式中,所述过渡面形成于所述主体部的整周,使所述置入口为朝底部径向长度逐渐变小的锥形空间。

11.在至少一个实施方式中,所述补偿部形成于所述内架圈的底部侧,所述补偿部的厚度小于所述主体部的厚度。

12.在至少一个实施方式中,所述补偿部的厚度等于所述内架圈容纳的目标晶圆的厚度。

13.在至少一个实施方式中,所述晶圆承载装置还包括托盘,所述内架圈与所述托盘分体形成且用于安装于所述托盘。

14.本技术提供的另一种化学气相沉积设备的晶圆承载装置包括用于托载所述晶圆的托盘,所述托盘包括与所述托盘一体形成的补偿部,

15.在所述晶圆置于所述托盘的状态下,所述晶圆与所述补偿部之间具有空置区,从所述晶圆的轴向看,所述晶圆、所述空置区和所述补偿部一起形成的结构为圆形。

16.在至少一个实施方式中,所述晶圆承载装置还包括内架圈,所述内架圈用于确定所述晶圆的位置。

17.本技术通过设置补偿部来补偿晶圆由于定位边或定位槽而产生的缺口,利于避免晶圆上气体的紊流,使外延层的生长更均匀。

附图说明

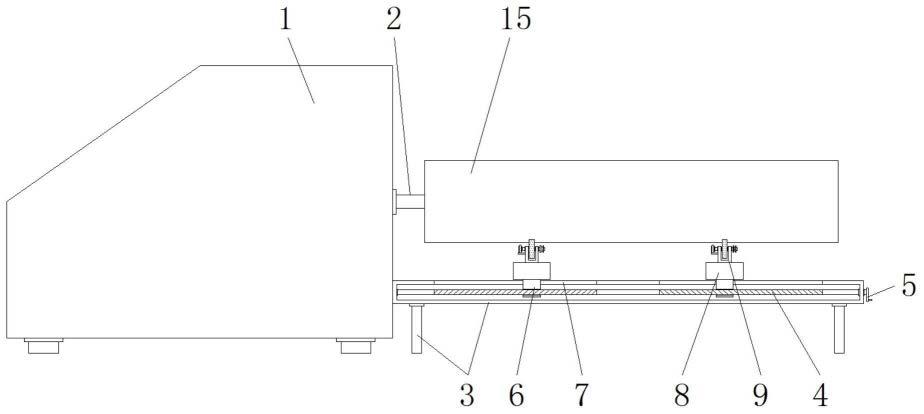

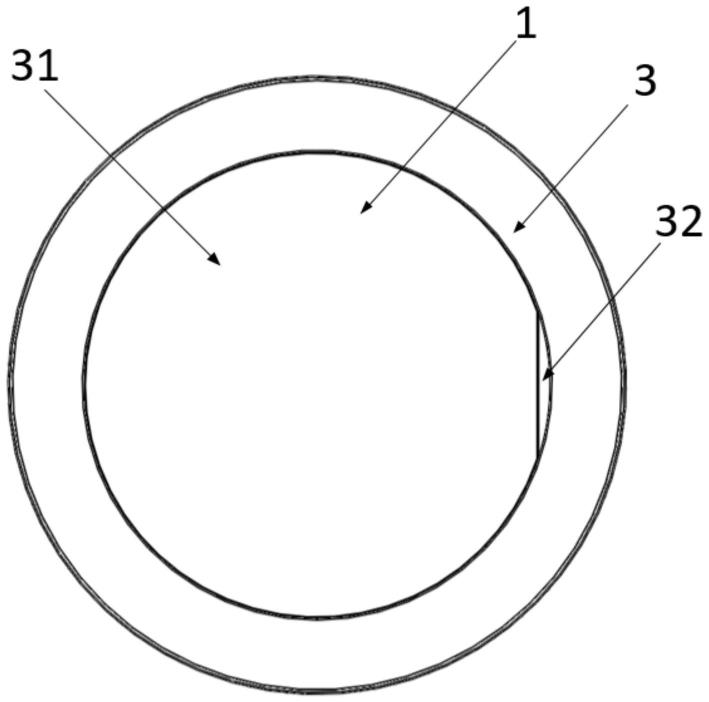

18.图1示出了根据本技术实施方式的化学气相沉积设备的晶圆承载装置的俯视图。

19.图2示出了根据本技术实施方式的化学气相沉积设备的晶圆承载装置的轴测图。

20.图3示出了根据本技术实施方式的化学气相沉积设备的晶圆承载装置的剖视图。

21.附图标记说明

22.1晶圆;11定位边;

23.2托盘;

24.3内架圈;31置入口;32补偿部;33过渡面;34主体部;

25.4空置区

具体实施方式

26.下面参照附图描述本技术的示例性实施方式。应当理解,这些具体的说明仅用于示教本领域技术人员如何实施本技术,而不用于穷举本技术的所有可行的方式,也不用于限制本技术的范围。

27.参见图1、图2,本技术提供了化学气相沉积设备的晶圆承载装置。在一个实施方式中,晶圆承载装置包括用于承载晶圆1的托盘2和用于固定晶圆1的位置的内架圈3,内架圈3可拆卸地固定于托盘2。内架圈3上具有置入口31,晶圆1可以从置入口31置入内架圈3之中,晶圆1的直径可以与置入口31的直径近似相等。

28.进一步地,晶圆1包括定位边11,定位边11使得晶圆1相比于正圆形成了缺口。内架圈3在定位边11的位置处设置有形成于内架圈3的补偿部32,补偿部32与晶圆1形状互补,使得晶圆1和补偿部32一起形成的结构为圆形。由于内架圈3(特别是补偿部32处)的限位作用,内架圈3与晶圆1在水平方向上相对固定。

29.相比于现有技术,本技术在内架圈上设置了补偿部32,补偿了晶圆1的缺口,晶圆1在定位边11处的气流不容易发生紊流,提高了外延层生长的均匀性。

30.可以理解,当晶圆尺寸更大,例如为8寸的晶圆或12寸的晶圆时,晶圆1上的具有定位槽(图中未示出),补偿部32可以表现为针形或柱形或凸起形状,与晶圆互补,使晶圆1与补偿部32一起形成的结构在水平面上的投影趋近正圆。

31.进一步地,补偿部32可以形成于内架圈3或托盘2。

32.由于晶圆外延层的生长,补偿部32上以及内架圈3上可能覆盖有外延层,从而影响设备的后续使用。本技术的一种优选的实施方式为补偿部32形成于内架圈3。补偿部32形成

于内架圈3时,更换内架圈3的同时可以更换掉补偿部32,可以有效延长托盘2的寿命。托盘2上相对不易覆盖外延层,具有使用寿命较长的优点,若补偿部32形成于托盘2,则会因为补偿部32上覆盖有外延层而需要经常更换托盘2,降低托盘2的使用寿命,进而增加设备的使用、维护成本。

33.进一步地,参见图3,补偿部32与内架圈3的主体部34之间具有过渡面33。示例性地,在穿过内架圈3的轴线的截面上,过渡面33与内架圈3的顶面之间具有30

°

~60

°

的夹角,并且过渡面33使置入口31成为朝底部(下方)径向长度逐渐变小的锥形空间,过渡面33在晶圆1置入内架圈3时能够起到引导作用。并且,相对于过渡面33垂直于内架圈3的顶面的设计,使过渡面33与内架圈3的顶面之间具有30

°

~60

°

的夹角利于避免晶圆1上气体的紊流,使外延层的生长更均匀。

34.进一步地,参见图3,设晶圆1的厚度为t1,补偿部32的厚度为t2,内架圈3的主体部34的最大厚度为t3。其中,内架圈3中各部分的厚度关系可以为0<t2≤t3。在一个实施方式中,t2=t1,使补偿部32的厚度与晶圆1的厚度相同利于避免晶圆1上气体的紊流,使外延层的生长更均匀。

35.这里,在内架圈3的厚度方向上,补偿部32优选形成于内架圈3的底部侧。更优选地,补偿部32的底面和内架圈3的主体部34的底面可以在同一平面。

36.进一步地,晶圆1与补偿部32之间以及晶圆1与内架圈3的主体部34之间具有空置区4。空置区4的宽度即晶圆1与内架圈3之间的间隙,该间隙可以为多倍于晶圆的外延厚度,可以在确定晶圆的外延厚度后设计空置区4的宽度,即设计内架圈3的内径。从内架圈3的轴向看,晶圆1、空置区4和补偿部32的正投影的为圆形。

37.示例性地,托盘2和内架圈3的材料可以为石墨等,内架圈3上可以涂覆碳化硅。

38.以上所述是本技术的优选实施方式,应当指出,对于本领域技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。