1.本发明涉及一种碳化硼基复合材料及其制备方法,尤其涉及一种含金属增韧相的碳化硼-硼化钛-碳化硅复合材料及其制备方法,属于陶瓷基复合材料技术领域。

背景技术:

2.碳化硼陶瓷具有一系列优良的性能,比如密度低(2.52g/cm3,仅为钢铁的1/3)和硬度高(仅次于金刚石和立方氮化硼),同时它的弹性模量高,约为450gpa,熔点高达2450℃,化学稳定性良好,耐酸碱腐蚀,同时还具有良好的中子吸收能力,这是其他陶瓷材料不具备的。由于上述这些优良性能,碳化硼陶瓷可以应用于耐磨领域,如磨具和刀具;防弹装甲领域,如机身防弹以及人体防护;中子吸收领域,如核反应堆屏蔽材料;其他领域,如可用于火箭液体发动机的流量变送器,气体轴承材料,温差电偶等。但是由于b-c之间强共价键以及表面氧化物的存在使得碳化硼陶瓷的致密化温度高,进而导致晶粒的长大以及力学性能的变差,而且碳化硼的断裂韧性值低,仅为2-3mpa

·m1/2

,大大限制了碳化硼陶瓷的广泛应用。

3.防弹装甲材料对其弹道性能提出抗侵彻能力、抗冲击能力以及抗崩落能力,这就相应对材料提出高硬度和高弹性模量、高韧性以及高强度的要求。而碳化硼陶瓷以其极低的密度和极高的硬度,成为极具前景的防弹装甲材料,因此对于碳化硼陶瓷的增韧具有重要意义。目前对于碳化硼陶瓷的研究也主要是集中在低温下制备致密碳化硼陶瓷并实现增韧。目前陶瓷材料的增韧主要有陶瓷于金属的复合增韧,相变增韧,微裂纹增韧,表面增韧,加入增强纤维或晶须增韧,以及控制陶瓷的组织形成过程实现增韧。

4.硼化钛材料的硬度高,密度较低,且热膨胀系数与碳化硼不匹配,可产生残余热应力,从而弱化二者的晶界,进而起到裂纹偏转或桥联,最终达到增韧碳化硼的效果。中国专利1(公开号cn108484171a)通过无压烧结制备了碳化硼-硼化钛复相陶瓷,提高了碳化硼的断裂韧性。中国专利2(公开号cn111116202a)以无定形的硼粉、钛粉以及石墨粉通过放电等离子反应烧结制备了碳化硼-硼化钛复相陶瓷。

5.碳化硅作为一种结构陶瓷材料,其硬度高,密度低,熔点高,化学稳定好,碳化硅的引入能提高碳化硼陶瓷的断裂韧性。中国专利3(公开号cn108640687a)通过无压烧结制备性能优良的碳化硼-碳化硅复相陶瓷。但上述专利中碳化硼基复合材料的韧性提升有限。

技术实现要素:

6.基于碳化硼陶瓷的断裂韧性值低,极大地限制其广泛应用,本发明提供了一种制备高韧性碳化硼基复合材料及其制备方法。该方法采用热压烧结或者放电等离子烧结,通过硼化钛、碳化硅、金属钼的添加来达到增韧碳化硼陶瓷的目的,从而达到防弹装甲应用的要求。

7.一方面,本发明提供了一种碳化硼基复合材料,所述碳化硼基复合材料是以钼和钨中的至少一种作为增韧相、碳化硼、硼化钛和碳化硅作为原料,经热压烧结或放电等离子

烧结后得到;以碳化硼、硼化钛和碳化硅的总体积含量计为100vol%,所述碳化硼的体积含量为50~80vol%,所述硼化钛的体积含量为10~25vol%,所述碳化硅的体积含量为10~25vol%;所述增韧相的体积含量为碳化硼、硼化钛和碳化硅的总体积的1~20%。

8.在本发明中,金属钼或/和钨的加入能通过自身的塑性变形,使裂纹尖端区高度集中的应力得以充分松弛,吸收能量,从而提高碳化硼基复合材料抵抗裂纹扩展的能力,进而改善碳化硼基复合材料的断裂韧性。

9.较佳的,所述所述增韧相的体积含量为碳化硼、硼化钛和碳化硅的总体积的2.5~10%。较佳的,所述碳化硼基复合材料的致密度>95%,维氏硬度>20gpa,断裂韧性≥4.43mpa

·m1/2

。

10.另一方面,本发明还提供了一种碳化硼基复合材料的制备方法,包括:(1)以钨粉和钼粉中至少一种,碳化硼粉、硼化钛粉和碳化硅粉作为原料,经混合后,得到混合粉末;(3)将所得混合粉末经热压烧结或放电等离子烧结,得到所述碳化硼基复合材料。

11.在本公开中,由于钼和钨作为稀有金属,熔点高,强度高,良好的耐腐蚀性能。将碳化硼粉、硼化钛粉、碳化硅粉和钼粉或者钨粉混合后,得到混合粉体,进过进一步热压烧结或放电等离子烧结,最终得到的复合材料。其作用机理主要是硼化钛和碳化硼之间热膨胀系数不匹配导致的裂纹偏转,以及碳化硅、钼或/和钨的引入在材料中形成核壳结构,这种独特结构有利于裂纹的偏转,从而优化材料的性能。具体来说,一部分mo或/和w进入硼化钛晶格形成的固溶体,进而形成核壳结构(核为硼化钛)。另一部分mo或/和w与碳化硼反应,生成硼化钼或/和硼化钨,从而保持碳化硼基复合材料的硬度变化不明显。其中,掺杂mo所得复合材料称其为“含钼增韧碳化硼基复合材料”。掺杂w所得复合材料可称其为“含钨增韧碳化硼基复合材料”。

12.较佳的,所述原料的粒径为0.1~100μm。

13.较佳的,所述原料的纯度为95~99.9%。

14.较佳的,所述热压烧结的参数包括:真空气氛或惰性气氛、烧结压力为30~70mpa、烧结温度为1500~2400℃、保温时间为5~60分钟。

15.较佳的,所述热压烧结的升温速率为5~20℃/分钟;热压烧结完成之后,以5~100℃/分钟的降温速率降至室温。

16.较佳的,所述放电等离子烧结的参数包括:真空气氛或惰性气氛、烧结压力为30~70mpa、烧结温度为1300~2000℃、保温时间为1~20分钟。

17.较佳的,所述放电等离子烧结的升温速率为25~250℃/分钟;烧结完成之后,先以50~150℃/分钟的降温速率降温至1500~1000℃后,再随炉冷却至室温。

18.有益效果:本发明的显著特征在于:将钼加入到碳化硼基混合粉末中,得到含钼增韧的碳化硼基复合材料。本发明制备工艺简单,所得复合材料的性能优异,其中致密度>98%,维氏硬度>20gpa,断裂韧性可达5.7mpa

·m1/2

。将钨加入到碳化硼基混合粉末中,得到含钨增韧的碳化硼基复合材料。所得复合材料的性能优异,其中致密度>98%,维氏硬度>25gpa,断裂韧性可达5.2mpa

·m1/2

。

附图说明

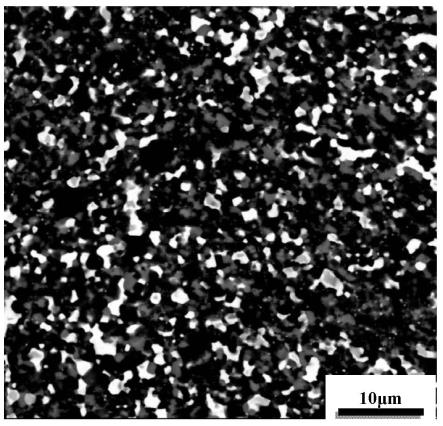

19.图1为实施例1制备的含钼增韧碳化硼基复合材料的抛光表面的sem图,从图中可见黑色连续相为b4c基体,亮灰色区域为tib2相,各相均匀分散在b4c基体中,且部分tib2周围出现核壳结构;图2为实施例1制备的含钼增韧碳化硼基复合材料的硬度压痕图,从图中可见硬度压痕及裂纹延伸;图3为实施例2制备的含钼增韧碳化硼基复合材料的抛光表面的sem图,从图中可见黑色连续相为b4c基体,亮灰色区域为tib2相,各相分布较为均匀,且大部分tib2周围出现核壳结构;图4为实施例2制备的含钼增韧碳化硼基复合材料的硬度压痕图,从图中可见硬度压痕及裂纹延伸;图5为实施例3制备的含钼增韧碳化硼基复合材料的抛光表面的sem图,从图中可见黑色连续相为b4c基体,亮灰色区域为tib2相,各相分布较为均匀,且大部分tib2周围出现核壳结构;图6为实施例3制备的含钼增韧碳化硼基复合材料的硬度压痕图,从图中可见硬度压痕及裂纹延伸;图7为实施例4制备的含钼增韧碳化硼基复合材料的抛光表面的sem图,从图中可见黑色连续相为b4c基体,亮灰色区域为tib2相,各相分布较为均匀,且几乎所有tib2周围均出现核壳结构;图8为实施例4制备的含钼增韧碳化硼基复合材料的硬度压痕图,从图中可见硬度压痕及裂纹延伸;图9为实施例5制备的含钨增韧碳化硼基复合材料的抛光表面的sem图,从图中可见黑色连续相为b4c基体,亮灰色区域为tib2相,各相均匀分散在b4c基体中,且部分tib2周围均出现核壳结构;图10为实施例5制备的含钨增韧碳化硼基复合材料的硬度压痕图,从图中可见硬度压痕及裂纹延伸;图11为实施例6制备的含钨增韧碳化硼基复合材料的抛光表面的sem图,从图中可见黑色连续相为b4c基体,亮灰色区域为tib2相,各相均匀分散在b4c基体中,且大部分tib2周围出现核壳结构;图12为实施例6制备的含钨增韧碳化硼基复合材料的硬度压痕图,从图中可见硬度压痕及裂纹延伸;图13为实施例7制备的含钨增韧碳化硼基复合材料的抛光表面的sem图,从图中可见黑色连续相为b4c基体,亮灰色区域为tib2相,各相均匀分散在b4c基体中,且大部分tib2周围出现核壳结构;图14为实施例7制备的含钨增韧碳化硼基复合材料的硬度压痕图,从图中可见硬度压痕及裂纹延伸;图15为实施例8制备的含钨增韧碳化硼基复合材料的抛光表面的sem图,从图中可见黑色连续相为b4c基体,亮灰色区域为tib2相,各相均匀分散在b4c基体中,且几乎所有tib2周围均出现核壳结构;

图16为实施例8制备的含钨增韧碳化硼基复合材料的硬度压痕图,从图中可见硬度压痕及裂纹延伸;图17为对比例1制备的碳化硼基复合材料的抛光表面的sem图,从图中可见黑色连续相为b4c基体,灰色区域为sic相,白色区域为tib2相,且各相均匀分散在b4c基体中;图18为对比例1制备的增韧碳化硼基复合材料的硬度压痕图,从图中可见硬度压痕及裂纹延伸;图19为实施例4制备的含钼增韧碳化硼基复合材料的核壳结构的sem图,从图中可见在tib2颗粒附近形成核壳结构;图20为实施例5制备的含钨增韧碳化硼基复合材料的核壳结构的sem图,从图中可见在tib2颗粒附近形成核壳结构;图21为实施例5制备的含钨增韧碳化硼基复合材料的裂纹扩展的sem图,从图中可见裂纹扩展过程中,遇到核壳结构发生偏转。

具体实施方式

20.以下通过下述实施方式进一步说明本发明,应理解,下述实施方式仅用于说明本发明,而非限制本发明。

21.在本公开中,以碳化硼粉、硼化钛粉、碳化硅粉、为基质原料,以钼粉(或/和钨粉)为增韧相原料,混合后得到混合粉末。然后于真空或惰性气氛中在1200~2400℃下经热压或放电等离子烧结处理后,得到的碳化硼基复合材料。其中,金属钼的加入能够使晶粒细化,同时使裂纹扩展发生偏转,从而起到增韧的作用,具体机理包括:mo或/和w的引入能包裹在tib2颗粒表面,形成核壳结构(其中壳为钼或/和钨进入硼化钛晶格形成的固溶体),细化晶粒,使裂纹偏转的生长,进而起到增韧的作用;mo和w的引入有利于复合材料由穿晶断裂向沿晶断裂的转变以及裂纹传播路径的偏转。

22.在可选的实施方式中,将原料(基质原料 增韧相原料)在乙醇溶剂中,经sic球磨后获得混合浆料,然后经干燥和过筛,得到混合粉体。在球磨过程中,球磨介质(研磨球)为碳化硅球。球磨过程中原料粉料:研磨球:乙醇溶剂可为1:2:1。所述球磨过程转速不超过300r/min。所述球磨过程不超过24小时。其中,所述干燥的温度可为40~70℃,干燥的时间可为6~24小时。所述过筛可为过80~200目筛。虽然硼化钛、碳化硅在硼化钛烧结过程中也起到增韧作用,但在在本发明中将二者归到基质原料中,若无特殊说明本发明中该增韧相仅是指钼和钨中的至少一种。

23.在可选的实施方式中,混合粉末,包括以下体积比的组分可为:以碳化硼、硼化钛和碳化硅的总体积含量计为100vol%,所述碳化硼的体积含量可为50~80vol%,所述硼化钛的体积含量可为10~25vol%,所述碳化硅的体积含量可为10~25vol%。其中,增韧相的体积含量可为碳化硼、硼化钛和碳化硅的总体积的1~20%,优选为2.5~10%。优选地,以碳化硼、硼化钛和碳化硅的总体积含量计为100vol%,所述碳化硼的体积含量可为60~80vol%,所述硼化钛的体积含量可为10~20vol%,所述碳化硅的体积含量可为10~20vol%。更优选地,以碳化硼、硼化钛和碳化硅的总体积含量计为100vol%,所述碳化硼的体积含量可为70~80vol%,所述硼化钛的体积含量可为10~15vol%,所述碳化硅的体积含量可为10~15vol%。

24.在可选的实施方式中,碳化硼、硼化钛、碳化硅和钼粉(或/和钨粉)的粒径均可为0.1~100μm;碳化硼、硼化钛、碳化硅和钼粉(或/和钨粉)的纯度均可为95~99.9%。

25.其中,热压烧结包括:在真空或惰性气氛保护下,升温速率为5~20℃/min,烧结压力为30~70mpa,烧结温度为1500~2400℃,保温时间为5~60分钟,以5~100℃/min的速率降温至室温,开炉,脱模。

26.其中,放电等离子烧结包括:在真空或惰性气氛中,升温速率为25~250℃/min,烧结压力为30~70mpa,烧结温度为1300~2000℃,保温时间为1~20分钟。保温结束后,以50~150℃/min的速率降温至1500~1000℃后,随炉冷却至室温,脱模后得到烧结后样品。

27.将所得的碳化硼基复合材料仅粗加工,例如采用平面磨床进行磨平处理。然后再进行抛光处理,得到光滑致密的的碳化硼基复合材料。所用抛光液为金刚石悬浮液。使用抛光液抛光得顺序依次可为20μm、10μm、9μm、5μm、3μm、1μm、0.5μm。经抛光后,所述的碳化硼基复合材料的抛光表面粗糙度为0.5μm。

28.在本发明中采用阿基米德原理测试所得含钼增韧碳化硼基复合材料的致密度>98%。采用维氏硬度计测试所得含钼增韧碳化硼基复合材料的维氏硬度>20gpa。采用硬度压痕法计算所得含钼增韧碳化硼基复合材料的断裂韧性为4.33~5.73mpa

·m1/2

。采用阿基米德原理测试所得含钼增韧碳化硼基复合材料的密度为2.9753~3.5206g/cm3;采用阿基米德原理计算所得含钼增韧碳化硼基复合材料的显气孔率为1.88~0.43%;在本发明中采用阿基米德原理测试所得含钨增韧碳化硼基复合材料的致密度>98%。采用维氏硬度计测试所得含钨增韧碳化硼基复合材料的维氏硬度>20gpa。采用硬度压痕法计算所得含钨增韧碳化硼基复合材料的断裂韧性为4.8~5.2mpa

·m1/2

。采用阿基米德原理测试所得含钨增韧碳化硼基复合材料的密度为3.1979~4.3063g/cm3;采用阿基米德原理计算所得含钨增韧碳化硼基复合材料的显气孔率为1.46~0.68%。

29.下面进一步例举实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

30.实施例1(1)浆料的制备称取18.90g碳化硼,5.88g硼化钛,3.85g碳化硅,2.55g金属钼粉与31.18g无水乙醇和62.36g碳化硅球置于球磨罐中。将球磨罐置于行星式球磨机中进行球磨。在可选的实施方式中,碳化硼的平均粒径为0.5μm,纯度为99%,硼化钛的平均粒径为1.5μm,纯度为98%,碳化硅的平均粒径为0.6μm,纯度为98%,碳化硅球的直径为5mm,球磨机的转速为300r/min,球磨时间为24小时。

31.(2)原粉的制备将球磨后得到的混合浆料放于鼓风干燥箱中烘干,再经研磨和过筛得到混合原料粉末。在可选的实施方式中,干燥箱的温度为60℃,干燥时间为12小时,过筛所使用的筛子为100目筛。

32.(3)复合材料的制备

取5g上述混合原料粉末装于石墨模具中再置于放电等离子烧结炉中进行烧结,得到致密的碳化硼基复合材料。在可选的实施方式中,石墨模具的内径为20mm,烧结温度为1850℃,保温时间为10分钟,烧结气氛为真空。

33.(4)样品的处理烧结得到的碳化硼基复合材料,在平面磨床上进行初步粗加工,然后金刚石抛光液进行抛光,抛好后用酒精进行超声清洗1小时,最后对样品进行表征测试。

34.本实施例1中所制备的碳化硼基复合材料的致密度为97.81%,维氏硬度23.8gpa,断裂韧性4.43mpa

·m1/2

。图1为实施例1的碳化硼基复合材料的sem图,结果表明,样品中的孔隙较少,样品的致密度较高,且添加相均匀的分散在基体相中。图2为实施例1制备的碳化硼基复合材料的力学测试压痕图,由六个大压痕的平均值计算可得维氏硬度为23.8gpa,断裂韧性为4.43mpa

·m1/2

。

35.实施例2(1)浆料的制备称取18.90g碳化硼,5.88g硼化钛,3.85g碳化硅,5.10g金属钼粉与33.73g无水乙醇和67.46g碳化硅球置于球磨罐中。将球磨罐放置于行星式球磨机中进行球磨。在可选的实施方式中,碳化硼的平均粒径为0.5μm,纯度为99%,硼化钛的平均粒径为1.5μm,纯度为98%,碳化硅的平均粒径为0.6μm,纯度为98%,碳化硅球的直径为5mm,球磨机的转速为300r/min,球磨时间为24小时。

36.(2)原粉的制备将球磨后得到的混合浆料放于鼓风干燥箱中烘干,再经研磨和过筛得到混合原料粉末。在可选的实施方式中,干燥箱的温度为60℃,干燥时间为12小时,过筛所使用的筛子为100目筛。

37.(3)复合材料的制备取5g上述混合原料粉末装于石墨模具中再至于放电等离子烧结炉中进行烧结,得到致密的碳化硼基复合材料。再可选的实施方式中,石墨模具的内径为20mm,烧结温度为1850℃,保温时间为10分钟,烧结气氛为真空。

38.(4)样品的处理烧结得到的碳化硼基复合材料,在平面磨床上进行初步粗加工,然后金刚石抛光液进行抛光,抛好后用酒精进行超声清洗1小时,最后对样品进行表征测试。

39.本实施例2中所制备的碳化硼基复合材料的致密度为97.75%,维氏硬度22.8gpa,断裂韧性5.28mpa

·m1/2

。图3为实施例2的碳化硼基复合材料的sem图,结果表明,样品中的孔隙较少,样品的致密度较高,且添加相均匀的分散在基体相中。图4为实施例2中碳化硼基复合材料的力学测试压痕图,由六个大压痕的平均值计算可得维氏硬度为22.8gpa,断裂韧性为5.28mpa

·m1/2

。

40.实施例3(1)浆料的制备称取18.90g碳化硼,5.88g硼化钛,3.85g碳化硅,7.65g金属钼粉与36.28g无水乙醇和72.56g碳化硅球一起置于球磨罐中。将球磨罐放置于行星式球磨机中进行球磨。在可选的实施方式中,碳化硼的平均粒径为0.5μm,纯度为99%,硼化钛的平均粒径为1.5μm,纯

度为98%,碳化硅的平均粒径为0.6μm,纯度为98%,碳化硅球的直径为5mm,球磨机的转速为300r/min,球磨时间为24小时。

41.(2)原粉的制备将球磨后得到的混合浆料放于鼓风干燥箱中烘干,再经研磨和过筛得到混合原料粉末。在可选的实施方式中,干燥箱的温度为60℃,干燥时间为12小时,过筛所使用的筛子为100目筛。

42.(3)复合材料的制备取5g上述混合原料粉末装于石墨模具中再至于放电等离子烧结炉中进行烧结,得到致密的碳化硼基复合材料。再可选的实施方式中,石墨模具的内径为20mm,烧结温度为1850℃,保温时间为10分钟,烧结气氛为真空。

43.(4)样品的处理烧结得到的碳化硼基复合材料,在平面磨床上进行初步粗加工,然后金刚石抛光液进行抛光,抛好后用酒精进行超声清洗1小时,最后对样品进行表征测试。

44.本实施例3中所制备的碳化硼基复合材料的致密度为98.58%,维氏硬度为20.8gpa,断裂韧性为5.32mpa

·m1/2

。图5为实施例3碳化硼基复合材料的sem图,结果表明,样品中的几乎无肉眼可见孔隙,样品的致密度较高,且添加相均匀的分散在基体相中。图6为实施例3碳化硼基复合材料的力学测试压痕图,由六个大压痕的平均值计算可得维氏硬度为20.8gpa,断裂韧性5.32mpa

·m1/2

。

45.实施例4(1)浆料的制备称取18.90g碳化硼,5.88g硼化钛,3.85g碳化硅,10.2g金属钼粉与38.83g无水乙醇和77.66g碳化硅球一起置于球磨罐中。将球磨罐放置于行星式球磨机中进行球磨。在可选的实施方式中,碳化硼的平均粒径为0.5μm,纯度为99%,硼化钛的平均粒径为1.5μm,纯度为98%,碳化硅的平均粒径为0.6μm,纯度为98%,碳化硅球的直径为5mm,球磨机的转速为300r/min,球磨时间为24小时。

46.(2)原粉的制备将球磨后得到的混合浆料放于鼓风干燥箱中烘干,再经研磨和过筛得到混合原料粉末。在可选的实施方式中,干燥箱的温度为60℃,干燥时间为12小时,过筛所使用的筛子为100目筛。

47.(3)复合材料的制备取5g上述混合原料粉末装于石墨模具中再至于放电等离子烧结炉中进行烧结,得到致密的碳化硼基复合材料。再可选的实施方式中,石墨模具的内径为20mm,烧结温度为1850℃,保温时间为10分钟,烧结气氛为真空。

48.(4)样品的处理烧结得到的碳化硼基复合材料,在平面磨床上进行初步粗加工,然后金刚石抛光液进行抛光,抛好后用酒精进行超声清洗1小时,最后对样品进行表征测试。

49.本实施例4所制备的碳化硼基复合材料的致密度为99.7%,维氏硬度为19.9gpa,断裂韧性为5.73mpa

·m1/2

。图7为实施例4的碳化硼基复合材料的sem图,结果表明,样品中的几乎无肉眼可见孔隙,样品完全致密,且添加相均匀的分散在基体相中。图8为实施例4的

碳化硼基复合材料的力学测试压痕图,由六个大压痕的平均值计算可得维氏硬度为19.9gpa,断裂韧性为5.73mpa

·m1/2

。

50.实施例5本实施例5中碳化硼基复合材料的制备过程参照实施例1,区别在于:称取18.90g碳化硼,5.88g硼化钛,3.85g碳化硅,4.84g金属钨粉。

51.实施例6本实施例5中碳化硼基复合材料的制备过程参照实施例5,区别在于:原料组成中其他组份不变,金属钨粉为9.68g。

52.实施例7本实施例5中碳化硼基复合材料的制备过程参照实施例5,区别在于:原料组成中其他组份不变,金属钨粉为14.51g。

53.实施例8本实施例5中碳化硼基复合材料的制备过程参照实施例5,区别在于:原料组成中其他组份不变,金属钨粉为19.35g。

54.对比例1本对比例1中碳化硼基复合材料的制备过程参照实施例1,区别在于:不加入增韧相。

55.表1为本发明制备的碳化硼基复合材料的组成及其性能参数:

56.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。