1.本发明涉及一种用于求取加工装置的至少一个部件的磨损程度的方法、一种用于求取加工装置的至少一个部件的磨损程度的装置以及一种加工装置和一种用于求取磨损程度的计算机程序。

背景技术:

2.从de 10 2014 104 581 a1中已知一种用于监控加工装置的加工工具的状态的方法。为了评估加工工具的状态,加工装置包括光学记录装置,所述光学记录装置在加工过程之后检测加工工具的实际状态的光学图像,以便将所述光学图像与比较工具的期望状态的在控制装置中存储的光学图像进行比较。如果通过比较光学状态图像确定在加工工具与比较工具之间的限定的偏差,则推断出加工工具的有故障的状态。评估加工工具的状况需要中断加工过程,因为加工工具的光学检测仅在静止状态中才可行。此外,状态的评估限于加工工具的被光学检测的区域,使得未被光学检测的区域在评估中保持不考虑。此外,光学部件可能通过加工过程被污染,使得可能出现记录装置的提高的易出错性或甚至记录装置的失效。

技术实现要素:

3.本发明的目的是提出一种方法,通过所述方法可以实现快速地且精确地求取加工装置的至少一个部件的磨损程度。此外,本发明的目的是提出一种装置以及一种加工装置,通过所述装置和所述加工装置可以快速地和精确地求取加工装置的至少一个部件的磨损程度。此外,本发明的目的是提出一种计算机程序,所述计算机程序可以实现快速地且精确地求取加工装置的至少一个部件的磨损程度。

4.所述目的通过一种用于求取加工装置的至少一个部件的磨损程度的方法来实现,其中确定加工装置的至少一个实际状态并且将至少一个实际状态与加工装置的至少一个比较状态进行比较,并且根据所求取的在至少一个实际状态与至少一个比较状态之间的偏差推断出至少一个部件的磨损程度,其中检测加工装置的声发射,以用于确定至少一个实际状态和/或至少一个比较状态。通过借助于检测加工装置的声发射来确定至少一个实际状态和/或至少一个比较状态,可以在加工装置运行期间求取至少一个部件的磨损程度。以所述方式,也可以在加工装置运行期间实现对磨损程度的连续监控。

5.声发射例如可以为固体声或空气声。如果加工装置的声发射通过对应的传感器装置,例如通过声压传感器、麦克风、固体声传感器或类似传感器来检测,则此外可以根据声发射来精确地确定至少一个部件的磨损程度。除了声发射之外,也可以检测其他机器数据,以便确定磨损程度。加工装置可以为用于加工工件的任意机床。加工装置可以优选地构成为木材加工装置,用于加工至少部分地由木材、木质材料、塑料、复合材料等构成的工件。

6.在所述方法的一个优选的设计方案中,可以根据加工装置的在加工过程期间检测

的声发射来确定至少一个实际状态和/或至少一个比较状态。以所述方式,可以在加工过程期间求取至少一个部件的磨损程度。因此,为了评估磨损程度无需中断加工过程,使得以所述方式可以实现缩短的停机时间。

7.所述方法的一个有利的改进方案可以提出,根据所检测的声发射来求取至少一个有磨损的部件的至少一个运行参数,优选地通过至少一个部件产生的声压,并且通过至少一个运行参数来确定至少一个实际状态和/或至少一个比较状态。由此,可以根据所检测的声发射来求取用于求取至少一个部件的磨损程度的部件特定的特征。通过将至少一个运行参数作为通过至少一个部件产生的声压来确定,所述部件特定的特征可以根据至少一个部件的声学特性来求取。

8.所述方法的另一优选的设计方案可以提出,将加工装置的所检测的声发射转换成幅谱或频谱,并且通过幅谱或频谱中的限定的频率和/或限定的幅值来确定至少一个运行参数,并且至少一个实际状态或至少一个比较状态通过限定的频率和/或幅值来确定。通过将声发射转换成幅谱或频谱,可以映射不同频率中的所检测的声发射的组成。以所述方式,可以根据所检测的声发射对通过至少一个部件产生的声音进行关联。

9.在所述方法的一个特别优选的设计方案中,可以根据所检测的声发射来求取至少一个运行参数,作为加工装置的加工工具的工具特定的运行参数,优选地作为通过加工工具产生的声压。由此,可以根据声发射来求取加工工具的磨损程度、例如加工工具的锋利程度或还有加工工具的损坏。

10.在所述方法的一个有利的改进方案中,可以根据所检测的声发射通过确定加工工具的齿啮合频率fz和/或加工工具的齿啮合频率的谐波f

z,i

来求取至少一个工具特定的运行参数。齿啮合频率和/或齿啮合频率的谐波可以根据加工工具的转速、加工工具的转动频率和/或加工工具的加工齿的数量一一对应地确定。以所述方式,可以根据所检测的声发射来求取通过加工工具产生的声音的频率的一一对应的关联性。

11.有利地,至少一个工具特定的运行参数可以通过幅谱或频谱中的齿啮合频率fz和/或齿啮合频率的谐波f

z,i

来确定。在幅谱或频谱中,可以结合所求取的齿啮合频率和/或齿啮合频率的谐波简单地对通过加工工具产生的声音的频率进行关联。

12.在所述方法的另一优选的设计方案中可以提出,在第一时间间隔中求取至少一个运行参数以用于确定比较状态,并且在至少一个另外的时间间隔中求取至少一个运行参数以用于确定至少一个实际状态。因此,以彼此在时间上间隔开的方式检测比较状态和至少一个实际状态,使得可以求取至少一个部件或加工工具的在时间间距内出现的磨损程度。在此,尤其也可以以彼此在时间上间隔开的方式确定多个实际状态,以便可以对磨损程度进行精确的评估。可以任意选择时间间距,使得例如也可以实现对磨损程度的连续监控。

13.所述方法的一个设计方案可以提出,确定在第一时间间隔中检测的至少一个运行参数与在至少一个另外的时间间隔中求取的至少一个运行参数之间的声压差,以用于求取在至少一个实际状态与至少一个比较状态之间的偏差。因此,声压差可以通过在实际状态的幅值高度与比较状态的幅值高度之间的差来确定。声压差在此随着磨损程度的增加而增大。

14.所述方法的另一设计方案可以提出,确定在第一时间间隔中检测的至少一个运行参数的幅值的限定的频带宽度频带宽度与在至少一个另外的时间间隔中求取的至少一个

运行参数的幅值的(例如通过计算)限定的频带宽度频带宽度之间的差,以用于求取在至少一个实际状态与至少一个比较状态之间的偏差。以所述方式,可以确定用于求取至少一个部件或加工工具的磨损程度的另一特征,其中所述另一特征通过比较状态和至少一个实际状态的限定的频带宽度的比较来提出。

15.在所述方法的一个改进方案中,为了确定频带宽度,可以根据幅谱或频谱的基本变化曲线来求取第一平均值,并且在引入至少一个运行参数的幅值的情况下求取第二平均值,并且频带宽度通过幅值的其中第二平均值超过第一平均值的频率范围来限定。以所述方式,可以以限定的方式求取幅值的频带宽度,使得可以实现比较状态与实际状态之间的频带宽度的比较。

16.所述方法可以进一步提出,在限定的频率范围窗口内确定在第一时间间隔中检测的运行参数的所有频带宽度的总和,并且在等价的频率范围窗口中确定在第二时间间隔中检测的运行参数的所有频带宽度的总和,并且通过在第一时间间隔中检测的运行参数的频带宽度的总和与在第二时间间隔中检测的运行参数的频带宽度的总和之间的差来求取至少一个部件、尤其加工工具的磨损程度。

17.通过所述方法通过如下方式可以进一步求取至少一个部件或加工工具的磨损程度:在加工过程期间检测由加工装置传递的扭矩,并且根据在第一时间间隔中检测的扭矩与在至少一个另外的时间间隔中检测的扭矩之间的差来求取至少一个部件、尤其加工工具的磨损程度。除了根据声发射来求取磨损程度之外,还可以通过检测扭矩来补充地确定磨损程度。由此,不仅可以实现磨损程度的更精确的评估,而且可以实现对通过声发射求取的磨损程度的检查。为此,尤其可以检测由加工装置在加工过程期间吸收的电流有效值。

18.此外,所述目的通过一种用于求取加工装置的至少一个部件、尤其加工装置的加工工具的磨损程度的装置来实现,所述装置包括用于确定加工装置的至少一个实际状态和/或至少一个比较状态的传感器装置和用于求取在至少一个实际状态与至少一个比较状态之间的偏差的计算单元,其中加工装置的声发射可以通过传感器装置来检测,并且可以通过计算单元执行根据上述实施方式中的一个实施方式的方法以用于求取磨损程度。通过这种装置,可以通过检测加工装置的声发射来评估至少一个部件、尤其加工工具的磨损程度,由此可以实现磨损程度的简单的和快速的求取。这尤其可以通过如下方式来实现:求取磨损程度可以通过所述装置在运行期间,尤其在加工装置的加工过程期间进行。所述装置可以补充地具有显示装置,通过所述显示装置,可以输出涉及磨损程度的信息。因此,用户可以根据所输出的信息进行或安排至少一个部件的更换或修理。同样地,通过求取磨损程度,例如在达到磨损极限时,可以操控磨损的部件、例如钝的加工工具的自动化更换,或者也可以进行部件、加工工具或可能所需耗材的及时的自动化的再订购。

19.在所述装置的一个有利的改进方案中,至少计算单元可以经由接口与加工装置连接或可以集成在加工装置中。所述装置例如也可以是加工装置的控制装置的一部分。

20.在所述装置的一个替选的设计方案中,至少计算单元可以设置在移动终端设备中,尤其可以设置在移动计算机、平板电脑、智能电话等中,并且传感器装置可以与移动终端设备连接或集成在移动终端设备中。这种移动终端设备可以由用户携带,使得可以实现与加工装置无关地灵活使用。由此,所述装置例如也可以检测其他加工装置的声发射,以便求取所述加工装置的部件、尤其加工工具的磨损程度。

21.此外,所述目的通过一种用于加工工件的加工装置来实现,所述加工装置具有:传感器装置,用于确定加工装置的至少一个实际状态和/或至少一个比较状态;和计算单元,用于求取在至少一个实际状态与至少一个比较状态之间的偏差,以便求取加工装置的至少一个部件的磨损程度,其中可以通过传感器装置来检测加工装置的声发射,并且可以通过计算单元来执行根据先前描述的实施方式中的一个实施方式的方法以用于求取磨损程度。这种加工装置可以是具有用于加工工件的至少一个加工工具的任意机床。所述工件例如可以由金属、塑料或复合材料、石材或其他可加工的材料构成。加工装置优选地构成为木材加工装置,通过所述木材加工装置可以加工至少部分地由木材、木质材料等构成的工件。

22.补充地,所述目的通过一种用于求取加工装置的至少一个部件的磨损程度的计算机程序来实现,其中可以执行根据上述实施方式中的一个实施方式的方法以用于求取磨损程度。这种计算机程序可以存储在机器可读的存储介质上。

附图说明

23.本发明以及本发明的其他有利的实施方式和改进方案在下文中根据在附图中示出的实例详细描述和阐述。可从说明书和附图中得知的特征可以本身单独地或多个任意组合地根据本发明来应用。附图示出:

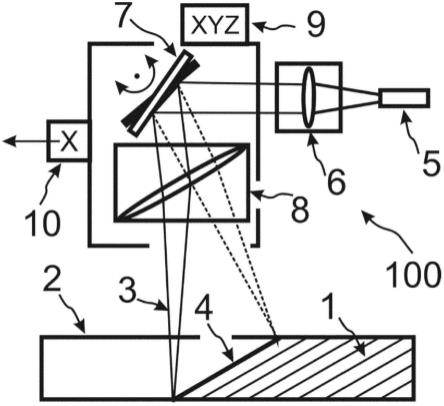

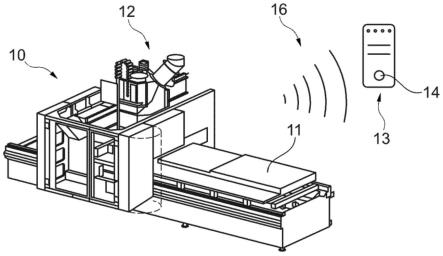

24.图1示出具有用于求取磨损程度的装置的一个示例性的加工装置的示意图,

25.图2示出加工装置的声发射的幅谱的示意图,

26.图3示出加工装置的实际状态和比较状态的根据图2的幅谱的示意图,

27.图4示出加工装置的比较状态的幅谱的另一示意图,

28.图5示出加工装置的实际状态的幅谱的另一示意图,以及

29.图6示出加工装置的电流有效值-时间图表的示意图。

具体实施方式

30.图1示出加工装置10的示意图。所述加工装置10可以为用于加工工件11的任意机床。尤其地,加工装置10可以构成为木材加工装置。待加工的工件11尤其为至少部分地由木材、木质材料、塑料、复合材料等构成的工件11。在此可以为不同的工件11,例如实心木板或刨花板、轻质结构板、夹层板、地板条、用于型材护套的型材等。然而,本发明不限于这种工件11和材料的加工。同样地,加工装置10可以设为用于加工由金属或任意其他材料构成的工件11。加工装置10可以构成为cnc控制的加工装置10或可以形成cnc控制的加工中心。替选地,加工装置10也可以构成为连续运行装置并且可以实现在连续运行方法中加工工件11。

31.为了加工工件11,加工装置10包括至少一个加工工具12。所述加工工具12例如可以构成为铣切工具、锯切工具和/或钻孔工具等。因此,工件11的加工尤其理解为通过加工工具12对工件11的切割、锯切、铣切、钻孔、磨削、刨光或类似的加工方法。优选地,加工工具12在加工过程期间执行周期性加工运动,例如转动运动或切割运动。加工工具12为了加工工件11尤其具有齿形的加工部段。加工工具12的所述加工部段通过多个齿形成。

32.加工装置10包括用于求取加工装置10的至少一个加工工具12的磨损程度的装置13。装置13同样可以设置用于求取加工装置10的另一有磨损的部件的磨损程度。因此,在下

文中,加工工具12的磨损程度也应理解为加工装置10的有磨损的部件的磨损程度。

33.装置13包括用于检测声发射16的传感器装置14和计算单元,通过所述计算单元可以从所检测的声发射16中求取加工工具12的磨损程度。尤其地,通过传感器装置14来检测通过加工装置10和/或通过加工过程产生的声发射16。声发射16不仅可以为通过加工装置10和/或通过待加工的工件11产生的固体声,而且可以为通过加工装置10的部件、尤其通过加工工具12产生的声音。为了求取磨损程度,通过传感器装置14尤其检测在加工工件11期间产生的声发射16。补充地,为了求取磨损程度,通过传感器装置14和/或通过附加的检测装置来检测其他机器数据。所述其他机器数据例如是加工工具12的转速、待加工的工件11的进给速度和/或加工装置10的吸收的电流或吸收的电功率。后者可以被视为对于所传递的扭矩的量度。同样地,为了求取磨损程度,可以通过传感器装置14和/或检测装置来检测与加工工具12的磨损程度具有直接的或间接的相关性的任意其他机器数据。

34.为了检测声发射16,传感器装置14具有一个或多个麦克风。同样地或替选地,用于检测声发射16的传感器装置14也可以具有任意其他声压传感器,例如接触式麦克风、固体声麦克风或固体声拾音器。传感器装置14不仅可以集成在装置13中,而且可以通过接口与装置13连接。

35.装置13可以构成为单独的或外部的单元,如这在图1中所示出。例如,所述外部装置13可以通过有线接口或无线接口与加工装置10连接。传感器装置14可以集成在所述外部装置13中或可以与所述外部装置连接。这种外部装置13例如可以构成为移动终端设备,尤其构成为移动计算机、平板电脑、智能电话等。同样地,装置13也可以构成为加工装置10的部件,例如装置13的计算单元可以集成在加工装置10的控制装置中。

36.通过计算单元可以执行可用于求取加工工具12的磨损程度的方法。在此,求取磨损程度根据通过传感器装置14检测的声发射16和所检测的其他机器数据来进行。

37.为了求取磨损程度,尤其在加工过程期间检测声发射16和其他机器数据。同样地,可以在一定的时间段中连续地检测声发射16和其他机器数据,并且随后关于在加工过程期间检测的声发射16和机器数据进行过滤。在此,加工过程应理解为加工工具12作用于工件11。

38.图2在幅谱17的示意图中示出所检测的声发射16。在所述幅谱17中,关于频率示出声发射16的声压。幅谱17通过声发射16的傅里叶变换来求取并且映射声发射16在不同的频率之上的组成。幅谱17形成声发射16的频谱的数值,使得根据所描述的方法求取磨损程度原则上也可以根据频谱来进行。

39.如在图3中所示,通过在第一时间间隔中检测声发射16来确定加工装置10的比较状态18。所述比较状态18映射加工工具12的低的磨损程度。比较状态18尤其对应于加工工具12的高的锋利程度。例如,当加工装置配备有新的或锋利的加工工具12时。因此,比较状态18为加工工具12的一种期望状态。

40.通过在第二时间间隔中检测声发射16来确定加工装置10的实际状态19。所述实际状态19映射加工工具12的更高的磨损程度,例如在加工工具12的一定使用时间之后。在所述使用时间之后,由于在工件11处执行多个加工过程,加工工具12示出磨损现象。因此,实际状态19尤其对应于加工工具12的较小的锋利程度。在加工工具12的使用寿命中,也可以在多个时间间隔中确定多个实际状态19。同样地,也可以在加工过程期间连续地确定实际

状态19,以便可以以所述方式实现对磨损程度的连续监控。

41.比较状态18和实际状态19通过至少一个工具特定的运行参数21来求取。尤其地,比较状态18和实际状态19通过多个工具特定的运行参数21来确定,其中所述工具特定的运行参数21中的每个通过由加工工具12在限定的频率中产生的声压来确定。

42.为了求取工具特定的运行参数21,根据其他机器数据来求取加工工具12的齿啮合频率fz[hz]和/或齿啮合频率的谐波f

z,i

[hz]。为此,首先根据加工过程期间的加工工具12的转速n[min-1

]来确定转动频率fn[hz]:

[0043]fn

=n*min/60s

[0044]

随后,齿啮合频率根据加工过程期间的加工工具12的转动频率fn[hz]和加工工具12的(在旋转中有效作用的)齿的数量z构成的乘积得出:

[0045]fz

=z*fn[0046]

齿啮合频率的谐波f

z,i

[hz]根据加工工具12的齿的数量z、转动频率fn[hz]以及齿啮合频率的整数倍i的乘积来求取:

[0047]fz,i

=z*fn*i

[0048]

为了在幅谱17中确定工具特定的运行参数21,将所计算的齿啮合频率fz[hz]和/或齿啮合频率的谐波f

z,i

[hz]与幅谱17中的对应的幅值相关联,如这在图3中所示出。实际状态19和比较状态18通过相应的运行参数21来确定,即通过由加工工具12在对应的频率处产生的声压来确定。

[0049]

加工工具12的磨损程度可以根据图3至图6借助在下文中描述的三个磨损相关的特征来求取。根据所述磨损相关的特征,可以分别单独地、共同地或以任意组合的方式求取加工工具12的磨损程度。

[0050]

图3示出第一幅谱17和第二幅谱17,通过所述第一幅谱来确定加工工具12的比较状态18,通过所述第二幅谱来确定加工工具12的实际状态19。在此借助相同的边界条件来检测声发射16。两个幅谱17不叠合。

[0051]

为了求取磨损程度,将实际状态19和比较状态18彼此比较,其中根据在实际状态19与比较状态18之间的偏差推断出加工工具12的磨损程度。在此同样可以提出,在不同的时间间隔中确定多个实际状态19,优选在加工工具12的使用寿命中的多个时间间隔中确定多个实际状态19,并且将所述多个实际状态分别与比较状态18进行比较,以便求取加工工具12的磨损程度。

[0052]

加工工具12的磨损程度通过在比较状态18的运行参数21的幅值高度与实际状态19中的运行参数21的幅值高度之间的差h来求取。差h随着加工工具12的磨损程度的增加而增大。差h可以与可限定的磨损极限值相关联,使得在达到所述磨损极限值时可以确定加工工具12的极限磨损。

[0053]

图4和图5示出根据所检测的运行参数21的幅值的限定的频带宽度v1、v2、i1、i2来求取加工工具12的磨损程度。图4在此示出比较状态18的、即在第一时间间隔中的所检测的声发射16的示意性的幅谱17,并且图5示出实际状态19的、即在第二时间间隔中的所检测的声发射的示意性的幅谱17。

[0054]

为了求取磨损程度,求取在实际状态19与比较状态18之间的偏差,其中所述偏差通过在第一时间间隔中检测的运行参数21的幅值的频带宽度v1、v2与在第二时间间隔中检

测的运行参数21的幅值的频带宽度i1、i2之间的差来求取。

[0055]

为了确定频带宽度v1、v2、i1、i2,形成第一平均值m1和第二平均值m2。第一平均值m1在此根据幅谱17的基本变化曲线来求取。在引入运行参数21的幅值的情况下求取第二平均值m2,使得所述第二平均值m2具有相对于第一平均值m1的局部增加22。第二平均值m2的所述局部增加22与运行参数21的幅值相对应,如这在图4和图5中所示出。

[0056]

幅值的频带宽度v1、v2、i1、i2通过幅谱17中的其中第二平均值m2超过第一平均值m1的频率范围来限定。在此可以考虑过冲因数,使得幅值的频带宽度v1、v2、i1、i2通过其中第二平均值m2以所述过冲因数超过第一平均值m1的频率范围来限定。

[0057]

为了求取磨损程度,将实际状态19的所求取的频带宽度i1、i2与比较状态18的所求取的频带宽度v1、v2进行比较。在所求取的偏差的情况下,尤其在实际状态19的频带宽度i1、i2相对于比较状态18的频带宽度v1、v2加宽的情况下,可以推断出加工工具12的磨损程度。

[0058]

为此,将在限定的频率范围窗口23内的实际状态19的所有所求取的频带宽度i1、i2相加并且形成频带宽度i1、i2的总和。同样地,将在所述限定的频率范围窗口23内的比较状态18的所求取的频带宽度v1、v2相加并且形成频带宽度v1、v2的总和。

[0059]

随后根据在实际状态19的频带宽度i1、i2的总和与比较状态18的频带宽度v1、v2的总和之间的差来求取加工工具12的磨损程度,其中在实际状态19中的频带宽度i1、i2相对于比较状态18中的频带宽度v1、v2增大的情况下,推断出加工工具12的增加的磨损程度。频带宽度v1、v2、i1、i2可以与可限定的频带宽度极限值相关联,使得在达到所述频带宽度极限值时可以求取加工工具12的极限磨损。

[0060]

图6示出具有在加工过程期间由加工装置10吸收的电流有效值(作为对于传递的扭矩的量度)的两个变化曲线24、25的图表。加工过程的开始和结束在图6中通过虚线图解说明。在此,下部的变化曲线24示出在第一时间间隔中的所吸收的电流有效值,在所述第一时间间隔中,加工工具12不具有或仅具有小的磨损程度。上部的变化曲线25示出在加工工具12的使用时间之后在第二时间间隔中由加工装置12吸收的电流有效值。

[0061]

所吸收的电流有效值与所需的扭矩直接关联,必须施加所述扭矩以用于对工件13执行加工过程。在此,与具有较低的磨损程度的加工工具12相比,具有较高的磨损程度的加工工具12需要更大的扭矩从而更高的电流有效值。以所述方式,通过比较所吸收的电流有效值,可以推断出加工工具12的磨损程度。磨损程度通过由加工装置10在第一时间间隔中吸收的电流有效值与在第二时间间隔中吸收的电流有效值的差来确定。通过借助于差极限值来限定磨损极限,可以识别磨损的加工工具12。

[0062]

附图标记列表

[0063]

10.加工装置

[0064]

11.工件

[0065]

12.加工工具

[0066]

13.装置

[0067]

14.传感器装置

[0068]

16.声发射

[0069]

17.幅谱

[0070]

18.比较状态

[0071]

19.实际状态

[0072]

21.运行参数

[0073]

22.局部增加

[0074]

23.频率范围窗口

[0075]

24.电流有效值的第一变化曲线

[0076]

25.电流有效值的第二变化曲线

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。