1.本发明涉及一种高密度聚乙烯树脂及其制备方法与应用,特别涉及一种生产20l以下容积的小中空容器的气相法高密度聚乙烯树脂及其制备方法与应用,具体涉及一种吹塑易成型、口模膨胀小、尺寸稳定性好及耐环境应力开裂性能高的高密度聚乙烯树脂及其制备方法与应用。

背景技术:

2.目前,以聚乙烯(pe)为原料生产的中空吹塑制品的产量占到世界吹塑制品总产量约三分之二,用量牢牢占据领先位置,其中中小型中空制品的需求量较大,约占80%。高密度聚乙烯(hdpe)小中空专用树脂用于加工加工容积范围不超过20l容器制品,具有模量高、耐环境应力开裂性能良好等优点,已经成为生产药品瓶、饮料瓶、化妆品瓶、洗涤剂瓶等小型中空容器的首选材料;近年来,随着新材料、新技术、新工艺、新设备的创新和发展,我国塑料小中空制品的产品结构也发生了较大的变化,从最初简单的包装桶、瓶向多品种、多样化、专业化和功能容器方面迅速发展。

3.国内市场上适合于制造小中空容器的树脂牌号有很多,共聚单体种类及生产工艺均不相同。如大庆石化、燕山石化和扬子石化的5000b、5200b及5300b等,以1-丁烯为共聚单体,采用cx淤浆工艺生产;吉林石化、四川石化等的4760系列,以1-丁烯为共聚单体,采用hostalen淤浆工艺生产;中韩石化、独山子石化等的5502系列,以1-己烯为共聚单体,采用环管淤浆工艺生产;大庆石化、福建联化等的6200系列,以1-丁烯为共聚单体,采用气相流化床工艺生产。通过比较发现,在相同密度的前提下,1-己烯共聚hdpe小中空专用树脂会比1-丁烯共聚hdpe表现出更好的耐环境应力开裂性能和韧性,但是由于小中空容器一般都采用中宽或者宽分子量分布的产品,在加工时获得很好的内润滑效果的同时,口模胀大现象是很明显的,而采用1-己烯为共聚单体由于支链长也会加剧这方面的加工问题,在加工时出现制品尺寸稳定性差、形坯不稳定、加工易波动等问题,影响了产品的使用效果,以及下游用户的效率及效益。

4.cn 103554631 b公开了一种小中空容器吹塑材料及其制备方法,该发明所述的乙烯己烯共聚聚乙烯基础树脂99.95-98.80抗氧剂0.02-0.4助抗氧剂0.03-0.8,还公开了上述小中空吹塑材料的制备方法。其中所述的乙烯己烯共聚聚乙烯基础树脂通过以下方法制备获得:在稀释剂始终处于循环状态下,将原料乙烯、1-己烯置于反应容器中,并加入经活化处理的催化剂,调节反应容器内的反应温度为99.0-101.0℃,至反应产物的熔体流动速率为0.45-0.55g/10min和密度为0.953-0.955kg/m3时,即制得乙烯己烯共聚聚乙烯基础树脂,该制备工艺为环管淤浆工艺。该树脂的优势是具有良好的抗环境应力开裂性能和较低的正己烷提取物,适合吹制各类耐腐蚀性小中空容器。

5.cn 107286420 a公开了一种挤出吹塑小中空制品用高密度聚乙烯树脂,该树脂采用三釜串联的釜式淤浆聚合工艺,在第一反应釜中加入乙烯,在催化剂的作用下进行聚合,形成低分子量乙烯均聚物,在第二反应釜中加入乙烯和丁烯-1,共聚生成高分子量的乙烯

共聚物,在第三反应釜中加入乙烯和丁烯-1;第一反应釜中氢气/乙烯体积比为2.0~8.0,反应釜温度为75-85℃,反应釜压力为0.55-0.75mpa;第二反应釜中氢气/乙烯体积比为0.08-0.5,反应釜温度为75-85℃,反应釜压力为0.3-0.5mpa;第三反应釜中氢气/乙烯体积比为0.06-0.4,反应釜温度为78-85℃,反应釜压力为0.3-0.4mpa,第二反应釜和第三反应釜中的1-丁烯的含量均为占各自加入乙烯的0.2-0.4wt%,往从第三反应釜出来的粉料加入复合加工助剂,然后经双螺杆挤出机挤出造粒,再经干燥、筛分后,得到产品。该树脂是采用釜式淤浆工艺生产的1-丁烯、乙烯共聚物,可应用于小中空制品的成型加工。

6.cn 110669283 a公开了一种高阻隔小中空吹塑用改性高密度聚乙烯树脂,其特征是组份和质量份数比为:乙烯己烯共聚高密度聚乙烯基础树脂:100份;主抗氧剂:0.08~0.12份;辅助抗氧剂:0.08~0.24份;光稳定剂:0.03-0.1份;成核剂:0.03~0.2份。该树脂氧气透过率≤0.15cm3/m2

·d·

pa,水蒸气透过率≤0.0014g/m2

·

24h,同时树脂的escr≥400小时,弯曲模量≥1000mpa,冲击强度≥20kj/m2。该树脂的制备方法是将20份乙烯、己烯共聚高密度聚乙烯基础树脂与相应配比的助剂在高速混合机中混合,再经单螺杆挤出机造粒制备母粒,然后将剩余80份乙烯己烯共聚高密度聚乙烯基础树脂与上述母粒在高速混合机中重新混合,然后经双螺杆挤出机造粒,制备出高阻隔小中空吹塑用高密度聚乙烯树脂。该方法是主要技术是采用后加工的方式,使专用树脂达到小中空产品的使用要求。

7.cn 102731879 a公开了高密度聚乙烯中空容器专用料及其制备方法,该发明所述的专用料具有双峰分子量分布,由低分子量乙烯均聚物和乙烯与含有3-6个碳原子的α烯烃共聚生成的高分子量乙烯共聚物组成,其中乙烯均聚物的熔体流动速率为10-30g/min,乙烯共聚物的熔体流动速率为0.02-0.2g/min,乙烯均聚物中的乙烯单体质量为高密度聚乙烯中空容器专用料中乙烯单体总量的30%-60%。该发明提供的树脂熔体强度高,适用于吹塑容量在200l以上的大型中空容器。该技术的主要技术指标是用于生产大型中空专用树脂。

8.cn 106543548 b公开了一种中型中空容器吹塑用高密度聚乙烯树脂,该树脂由100份乙烯己烯共聚高密度聚乙烯基础树脂、0.05~0.10份主抗氧剂、0.14~0.19份复配辅助抗氧剂、0.10份光稳定剂、0.05~0.15份卤素吸收剂组成,上述均为质量份,该树脂黄色指数在-2~1,抗氧化诱导时间t≥30min(210℃),耐环境应力开裂时间t≥75h(f50)。该中型中空容器吹塑材料拥有良好的耐环境应力开裂性能、突出的抗氧化能力等特点,可用于化工、石油、医药等行业的包装。该树脂为改性高密度聚乙烯树脂,通过调整主辅抗氧剂以及卤素吸收剂的配比,改善树脂表观性能的一种中型中空吹塑用改性高密度聚乙烯树脂及其制备方法。该技术主要采用后加工的技术手段实现现有产品性能的提升。

9.综上所述,目前小中空专用树脂中1-丁烯、乙烯共聚的产品多采用气相工艺和釜式淤浆工艺生产,1-己烯、乙烯共聚的产品多采用环管淤浆工艺生产,对于提高树脂加工性能、抗氧化性能等也仅通过在后加工进行相关添加剂的优化来解决。本发明采用了气相法工艺来生产1-己烯、乙烯共聚高密度聚乙烯小中空专用树脂,并在产品的结晶结构方面性能突出,该树脂结晶速度均匀,应力释放充分,具有优异的加工性能及使用性能。

技术实现要素:

10.本发明的一目的在于提供一种用于生产小中空容器的气相法高密度聚乙烯专用

树脂,该树脂为1-己烯、乙烯共聚产品,可以使其具有优异的加工性能、耐环境应力开裂性能和韧性,适宜生产20l以下的小型中空容器。

11.本发明的另一目的在于提供上述小中空容器专用树脂的制备方法,该制备方法的最突出的特点是通过对于其结晶结构的调控,实现专用树脂结晶速率的均衡统一,使产品在加工过程中口模膨胀小、应力释放充分、形坯稳定性好,加工性能及制品性能优异。

12.本发明所述的技术问题是通过如下技术方案来实现的,该小中空容器专用树脂由以下重量份的原料制成:

13.1-己烯、乙烯共聚的高密度聚乙烯树脂:100;

14.功能性添加剂:0.04-0.24。

15.其中所述的1-己烯、乙烯共聚的高密度聚乙烯树脂是由气相法工艺制得,质量控制核心指标为该树脂切线结晶温度与结晶温度的差小于2℃,具体步骤如下:在气相流化床流化的状态下,调节反应压力为2.2-2.4mpa、反应温度为102-106℃,将1-己烯、乙烯和氮气用管线通入反应器中调整反应器内气体组分至预设值后,投入烷基铝化合物,0.5-1小时后投入铬系催化剂,投入氧气,调整产品指标,调整至产品的熔体流动速率(21.6kg、190℃)为24-36g/min,密度为0.950-0.956g/cm3,制得1-己烯、乙烯共聚的高密度聚乙烯基础树脂。

16.本发明所述的一种用于生产小中空容器的气相法高密度聚乙烯专用树脂,采用气相法工艺生产,1-己烯为共聚单体,支化度为0.5

‰-

1.5

‰

,优选0.7

‰-

1.0

‰

。

17.本发明所述的高密度聚乙烯树脂的熔体流动速率(21.6kg、190℃)为24-36g/min,优选24-30g/10min。

18.本发明所述的高密度聚乙烯树脂的密度为0.950~0.956g/cm3,优选0.953~0.955g/cm3。

19.本发明所述的高密度聚乙烯树脂的切线结晶温度与结晶温度的差小于2℃;切线结晶温度为高密度聚乙烯树脂在结晶过程中结晶速率最快的温度值,切线结晶温度与结晶温度均通过差热扫描量热法(dsc)测试。

20.本发明所述的高密度聚乙烯树脂所用的功能性添加剂由酚类抗氧剂、酯类抗氧剂和金属皂类稳定剂按照一定比例混合而成,混合比例(质量比)为1:1-3:1-3。在室温下搅拌、混合5~-10分钟后,送入粉体挤出机挤出,最终得到复合助剂。

21.本发明所述的功能性添加剂在基础树脂中的添加量为0.4-2.4

‰

,优选0.8-1.2

‰

。

22.本发明所述的酚类抗氧剂为叔丁基苯酚类抗氧剂中的一种或几种,所述的酯类抗氧剂为亚磷酸酯类抗氧剂中的一种或几种,所述的金属皂类稳定剂为硬脂酸钙和硬脂酸锌中的一种或两种混合。

23.本发明所述的1-己烯、乙烯共聚的高密度聚乙烯树脂是由气相法工艺生产,在反应压力为2.2-2.4mpa、反应温度为102-106℃的条件下,将乙烯以25.0~35.0吨/小时、催化剂体系2.5~3.5kg/h、1-己烯以25kg/h~105kg/h的进料量加入到反应器中。该反应器中,1-己烯与乙烯的摩尔比为0.001~0.003,氢气与乙烯的摩尔比为0.08~0.10,催化剂活性为8000~12000gpe/gcat。在造粒工段,加入与高密度聚乙烯树脂质量比为0.04~0.24%的功能性添加剂,最终制得本发明所述的小中空专用树脂。

24.本发明所述的催化剂体系为铬系催化剂体系,该铬系催化剂可以采用如下方式生

产:称取一定量硅胶置于流化床焙烧炉中,使用高纯氮气以一定的的气速流化焙烧,焙烧程序为1h内从室温缓慢加热至200℃,恒温1h,然后在0.5h内升温至300℃,保持1h,焙烧后在高纯氮气保护下自冷至20℃,并转移至载体储存罐待用。而后称取一定质量的醋酸铬和偏钒酸铵,其中cr与v的物质的量之比为1:1,cr质量分数为0.5%,v质量分数为0.48%,将两者溶于水后加入硅胶中60℃搅拌浸渍4h,然后加热到120℃蒸干溶剂作为催化剂前驱体。将该前驱体加入到焙烧炉中再次进行焙烧,焙烧程序为:1h内从室温缓慢加热至150℃,恒温1.5h,然后在1.5h内升温至300℃,保持1.5h,在0.5h内升温至400℃,恒温1h,再次在1h内升温至500℃,恒温4h,焙烧后在高纯氮气保护下自冷至20℃,两次焙烧完成。将催化剂转移到反应釜中,加入一定量ticl4,在微n2的条件下缓慢升至反应温度140℃,期间连续恒温搅拌,避光冷凝回流2h。反应后的固体用正己烷回流洗涤一定时间后,在145℃下干燥1.5h以彻底去除残留的溶剂,得到本发明使用的催化剂。

25.本发明所述的铬系催化剂铬含量在0.2-1.5%之间,钒含量在0.2-1.05%之间,钛含量在2.0-4.0%之间,堆积密度在240g/m

3-400g/m3之间。

26.本发明所述的氧气的加入量为0-100ppb,优选0-40ppb。

27.本发明所述的用于生产小中空容器的气相法高密度聚乙烯树脂的制备方法,所述的气体组分中乙烯的组分比不小于60%;1-己烯、乙烯的摩尔比为0.001-0.003,优选0.002-0.0025;氢气、乙烯的摩尔比为0.08-0.10,优选0.085-0.095。

28.本发明所述的用于生产小中空容器的气相法高密度聚乙烯树脂的制备方法,所述的烷基铝化合物为三乙基铝。

29.本发明所述的用于生产小中空容器的气相法高密度聚乙烯树脂的制备方法,在造粒工段包括如下步骤:按上述质量比将1-己烯、乙烯共聚的高密度聚乙烯树脂与功能性助剂混合均匀后,加入到双螺杆挤出机中挤出,获得气相法小中空专用树脂的树脂颗粒。

30.本发明所述的用于生产小中空容器的气相法高密度聚乙烯树脂的制备方法,所述的在使用双螺杆挤出中,调整冷却水流量,确保熔体温度为190-200℃,优选190-195℃。

31.本发明制备的用于生产小中空容器的气相法高密度聚乙烯树脂具有以下优点:

32.采用气相反应器生产1-己烯、乙烯共聚产品;

33.生产的产品采用结晶温度差进行质量控制,产品具有更为优异的加工性能、韧性和耐环境应力开裂性能,适宜制作20l以下的小型中空容器,可以盛装食品类、化学类及日用类等多种类型的液体。

34.本发明与现有技术相比具有以下优点:

35.本发明通过结晶结构的控制,使气相法小中空专用树脂具有优异的分子量及分子量分布,该方法操作简单,检测周期短、数据直观、实时性强;同时协同反应温度、共聚单体浓度、氢气浓度等聚合工艺条件,使专用树脂具有优异的加工性能、耐环境应力开裂性能等。

36.本发明通过对功能性添加剂的种类和比例的优化,不仅使树脂具有优异的抗氧化性能,还使树脂颗粒具有良好的光泽度和外观饱满度。

附图说明

37.图1为本发明实施例1的熔融结晶曲线图。

38.图2为本发明对比例1的熔融结晶曲线图。

具体实施方式

39.下面通过实施例对本发明进行具体描述,有必要在此指出的是以下实施例只用于对本发明进行进一步的说明,不能理解为对本发明保护范围的限制,该领域的技术人员可以根据上述本发明的内容做出相应的一些非本质的改进和调整。

40.实施例1

41.在气相流化床流化的状态下,调节反应压力为2.2mpa、反应温度为104-105℃,将乙烯、1-己烯、氢气和氮气用管线通入反应器中,其中乙烯以25.0-26.0吨/小时、1-己烯以25-30kg/h的进料量加入到反应器中。投入三乙基铝,1小时后以2.5-2.6kg/h的进料量投入铬系催化剂,投入氧气0-10ppb,催化剂活性为8000~10000gpe/gcat。通过聚合得到熔体流动速率为24.5g/10min(21.6kg、190℃)、密度为0.956g/cm3和支化度为0.7

‰

的1-己烯、乙烯共聚高密度聚乙烯树脂。

42.本实施例提供的气相法小中空容器专用树脂,其中上述生产的1-己烯、乙烯共聚聚乙烯树脂100份,功能性添加剂0.4

‰

。其中,功能性添加剂为主抗氧剂四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯,辅助抗氧剂三(2,4-二叔丁基苯基)亚磷酸酯,稳定剂硬脂酸锌,质量配比为1:1:1。

[0043]

按上述质量比将1-己烯、乙烯共聚的高密度聚乙烯树脂与功能性助剂混合均匀后,加入到双螺杆挤出机中挤出,获得气相法小中空专用树脂的树脂颗粒。混练时熔体温度为190-195℃。该树脂的物性测试结果见见表1。

[0044]

实施例2

[0045]

在气相流化床流化的状态下,调节反应压力为2.2mpa、反应温度为104-105℃,将乙烯、1-己烯、氢气和氮气用管线通入反应器中,其中乙烯以27.0-28.0吨/小时、1-己烯以40-45kg/h的进料量加入到反应器中。投入三乙基铝,1小时后以2.7-2.8kg/h的进料量投入铬系催化剂,投入氧气10-20ppb,催化剂活性为8000~10000gpe/gcat。通过聚合得到熔体流动速率为26.0g/10min(21.6kg、190℃)、密度为0.954g/cm3和支化度为0.8

‰

的1-己烯、乙烯共聚高密度聚乙烯树脂。

[0046]

本实施例提供的气相法小中空容器专用树脂,其中上述生产的乙烯、1-己烯共聚聚乙烯树脂100份,功能性添加剂1.0

‰

。其中,功能性添加剂为主抗氧剂四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯,辅助抗氧剂三(2,4-二叔丁基苯基)亚磷酸酯,稳定剂硬脂酸锌,质量配比为1:2:1。

[0047]

按上述质量比将1-己烯、乙烯共聚的高密度聚乙烯树脂与功能性助剂混合均匀后,加入到双螺杆挤出机中挤出,获得气相法小中空专用树脂的树脂颗粒。混练时熔体温度为195-200℃。该树脂的物性测试结果见见表1。

[0048]

实施例3

[0049]

在气相流化床流化的状态下,调节反应压力为2.3mpa、反应温度为105-106℃,将乙烯、1-己烯、氢气和氮气用管线通入反应器中,其中乙烯以29.0-30.0吨/小时、1-己烯以58-63kg/h的进料量加入到反应器中。投入三乙基铝,1小时后以2.9-3.0kg/h的进料量投入铬系催化剂,投入氧气10-20ppb,催化剂活性为10000~12000gpe/gcat。通过聚合得到熔体

流动速率为28.0g/10min(21.6kg、190℃)、密度为0.955g/cm3和支化度为0.9

‰

的1-己烯、乙烯共聚高密度聚乙烯树脂。

[0050]

本实施例提供的气相法小中空容器专用树脂,其中上述生产的1-己烯、乙烯共聚聚乙烯树脂100份,功能性添加剂1.2

‰

。其中,功能性添加剂为主抗氧剂四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯,辅助抗氧剂三(2,4-二叔丁基苯基)亚磷酸酯,稳定剂硬脂酸钙,质量配比为1:2:2。

[0051]

按上述质量比将乙烯、1-己烯共聚的高密度聚乙烯树脂与功能性助剂混合均匀后,加入到双螺杆挤出机中挤出,获得气相法小中空专用树脂的树脂颗粒。混练时熔体温度为190-195℃。该树脂的物性测试结果见见表1。

[0052]

实施例4

[0053]

在气相流化床流化的状态下,调节反应压力为2.4mpa、反应温度为104-105℃,将乙烯、1-己烯、氢气和氮气用管线通入反应器中,其中乙烯以34.0-35.0吨/小时、1-己烯以100-105kg/h的进料量加入到反应器中。投入三乙基铝,1小时后以3.5-3.6kg/h的进料量投入铬系催化剂,投入氧气80-100ppb,催化剂活性为10000~12000gpe/gcat。通过聚合得到熔体流动速率为35.0g/10min(21.6kg、190℃)、密度为0.950g/cm3和支化度为1.4

‰

的1-己烯、乙烯共聚高密度聚乙烯树脂。

[0054]

本实施例提供的气相法小中空容器专用树脂,其中上述生产的1-己烯、乙烯共聚聚乙烯树脂100份,功能性添加剂1.4

‰

。其中,功能性添加剂为主抗氧剂四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯,辅助抗氧剂三(2,4-二叔丁基苯基)亚磷酸酯,稳定剂硬脂酸钙,质量配比为1:3:3。

[0055]

按上述质量比将1-己烯、乙烯共聚的高密度聚乙烯树脂与功能性助剂混合均匀后,加入到双螺杆挤出机中挤出,获得气相法小中空专用树脂的树脂颗粒。混练时熔体温度为190-195℃。该树脂的物性测试结果见见表1。

[0056]

实施例5

[0057]

在气相流化床流化的状态下,调节反应压力为2.4mpa、反应温度为105-106℃,将乙烯、1-己烯、氢气和氮气用管线通入反应器中,其中乙烯以30.0-31.0吨/小时、1-己烯以70-78kg/h的进料量加入到反应器中。投入三乙基铝,1小时后以3.0-3.1kg/h的进料量投入铬系催化剂,投入氧气20-30ppb,催化剂活性为10000~12000gpe/gcat。通过聚合得到熔体流动速率为33.0g/10min(21.6kg、190℃)、密度为0.953g/cm3和支化度为1.1

‰

的1-己烯、乙烯共聚高密度聚乙烯树脂。

[0058]

本实施例提供的气相法小中空容器专用树脂,其中上述生产的1-己烯、乙烯共聚聚乙烯树脂100份,功能性添加剂2.4

‰

。其中,功能性添加剂为主抗氧剂四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯,辅助抗氧剂三(2,4-二叔丁基苯基)亚磷酸酯,稳定剂硬脂酸钙,质量配比为1:2:2。

[0059]

按上述质量比将1-己烯、乙烯共聚的高密度聚乙烯树脂与功能性助剂混合均匀后,加入到双螺杆挤出机中挤出,获得气相法小中空专用树脂的树脂颗粒。混练时熔体温度为195-200℃。该树脂的物性测试结果见见表1。

[0060]

对比例1

[0061]

选用市售的典型小中空专用树脂为对比树脂,熔体流动速率为28.2g/10min

(21.6kg、190℃)、密度为0.955g/cm3的己烯-乙烯共聚物。该共聚物由采用环管淤浆工艺的聚合形式制得。该专用树脂的基础物性测试结果见见表1。

[0062]

对比例2

[0063]

选用市售的熔体流动速率为24.5g/10min(21.6kg、190℃)、密度为0.955g/cm3的丁烯-乙烯共聚物。该共聚物由采用釜式淤浆工艺的聚合形式制得。该专用树脂的基础物性测试结果见见表1。

[0064]

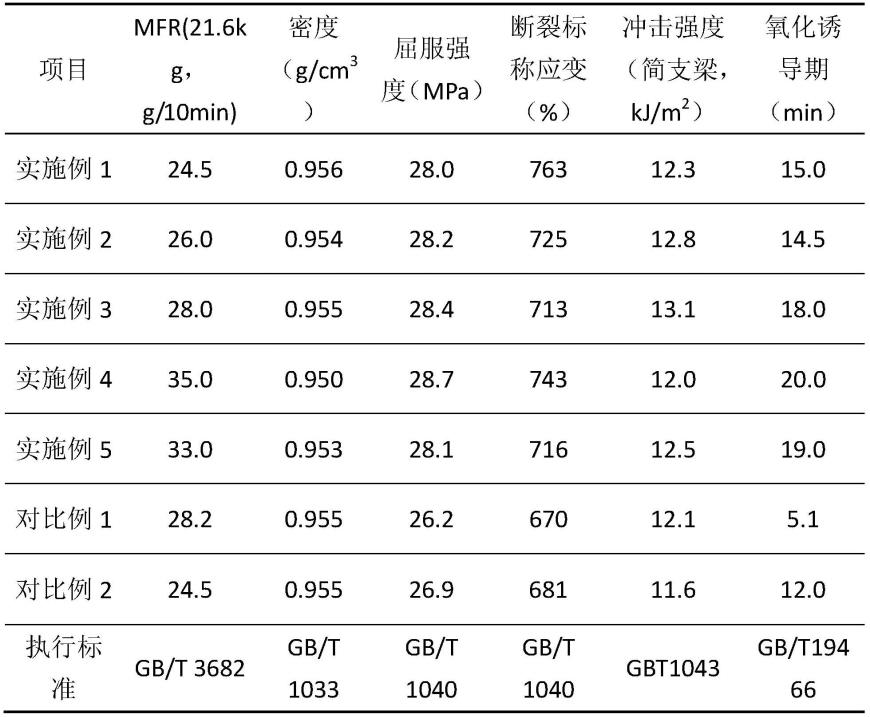

表1树脂分析测试结果

[0065][0066]

采用差热扫描量热法(dsc)根据国标gb/t19466的要求,对产品及对比样品的切线结晶温度和结晶温度进行测试,结果见表2。

[0067]

表2结晶性能测试结果

[0068][0069][0070]

对于聚乙烯的熔融结晶曲线来说,曲线的趋势大致相同,在结晶温度和切线结晶温度的数值不同。对于熔融结晶曲线的选取有两种方式,一种为向上放热(图1),一种为向下放热(图2),上述两种形式均可。可根据放热方向的不同判断熔融段还是结晶段,并选取

结晶切线温度。

[0071]

当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。