1.本发明属于柔性电子快速制造技术领域,尤其涉及一种柱形油墨及印刷用墨管。

背景技术:

2.近年来,随着电子电路制造领域的快速发展,市面上出现了许多新型电子电路制造技术;其中,由于液态金属具有天然的柔韧性,可以完美的满足当下柔性电子电路的需求,因此以利用液态金属为原料的增材制造技术最为符合当下柔性电子电路的发展趋势,受到科技界的广泛关注。

3.液态金属增材制造技术最早通过是直写、喷涂的方式实现印制,但由于其打印方式和液态金属的自身特性的固有限制,导致其存在制作效率低、附着力差、容易缩线缩球等问题。因此,现有技术中又推出了液态金属印刷设备,通过液态金属通过墨辊的方式转移印刷,但由于液态金属的表面张力过大,使液态金属不易附着在墨辊表面,因此常通过在液态金属中掺杂导电金属颗粒的方式,降低液态金属自身的表面张力,并且还可以通过加入导电性能高于液态金属的导电金属颗粒改善液态金属的导电性能。

4.由液态金属和导电金属颗粒混合构成的金属膏,虽然可以解决墨辊上墨,转印的问题,但其中导电金属颗粒的含量对其金属膏的粘附性起到了决定作用,过多或过少都无法良好的实现金属膏的上墨印刷,因此对于金属膏的成分配比要求较高。

5.但尽管严格管理金属膏的成分配比制备,但在印刷时,金属膏中的导电金属颗粒由于密度较高的原因,具有天然的沉降趋势,因此在反复上墨、辊印的使用过程里,墨管内的金属膏中的导电金属颗粒会逐渐的沉积在墨管的底部,超过一定限度后,会导致印刷辊上墨不均匀、辊印图案出现漏印等问题。

技术实现要素:

6.有鉴于此,本发明的一个目的是提出一种柱形油墨,以解决现有技术中印刷时金属膏中的固体颗粒沉降,导致印刷辊上墨不均匀、辊印图案出现漏印等问题。

7.在一些说明性实施例中,所述柱型油墨,其成分包含液态金属及混合在液态金属中的金属粉末;其中,沿竖直方向,所述柱型油墨底部的金属粉末浓度小于所述柱型油墨顶部的金属粉末浓度。

8.在一些可选地实施例中,所述柱型油墨中金属粉末的浓度梯度由上至下逐渐降低。

9.在一些可选地实施例中,该柱型油墨由不同浓度的多层液态金属膏体堆叠而成;每层所述液态金属膏体中包含液态金属及混合在液态金属中的金属粉末;其中,位于底层的液态金属膏体中的金属粉末浓度低于位于顶部的液态金属膏体中的金属粉末浓度。

10.在一些可选地实施例中,该柱形油墨包括:液态金属与金属粉末浓度均一的主体油墨、以及嵌入在所述主体油墨的竖直方向上的局部区段的稀释物料;所述稀释物料中至少包含液态金属,用以调节其所嵌区段内的金属粉末浓度。

11.在一些可选地实施例中,所述液态金属为熔点在300℃以下的低熔点金属。

12.在一些可选地实施例中,所述液态金属为室温液态金属。

13.在一些可选地实施例中,所述金属粉末包括:金粉、银粉、铜粉、铝粉和银包铜粉中的一种或多种。

14.在一些可选地实施例中,该柱形油墨为液态柱形结构、固态柱形结构或固液混合的柱形结构。

15.在一些可选地实施例中,所述柱形油墨为在低于其中液态金属熔点温度的环境下形成的固态柱形结构。

16.本发明的另一个目的在于提出一种印刷用墨管,以解决现有技术中存在的问题。

17.在一些说明性实施例中,所述印刷用墨管,包括:中空结构的管体,其上端口作为供墨口;设于所述管体内部、沿所述管体内壁移动的活塞体;介于所述活塞体和所述供墨口之间的管体内腔构成容积可变的储墨空间,容纳有上述的柱形油墨;所述管体的下端口用以支持驱动部件驱使所述活塞体进行移动。

18.与现有技术相比,本发明具有如下优势:

19.本发明实施例中通过将导电金属膏制备成金属粉末上下浓度不一的柱形油墨,可以避免导电金属膏使用时金属粉末逐渐沉降,造成底部沉积金属粉末含量超标的问题,从而使导电金属膏整体上墨均匀,减缓辊印图案出现漏印的程度,避免废料的产生,保障导电金属膏整体使用过程中的印刷质量。

附图说明

20.图1是辊式印刷设备的结构示意图;

21.图2是本发明实施例中柱形油墨的结构示例一;

22.图3是本发明实施例中印刷用墨管的结构示意图;

23.图4是本发明实施例中的柱形油墨的结构示例二;

24.图5是本发明实施例中的柱形油墨的结构示例二的截面图。

具体实施方式

25.以下描述和附图充分地示出本发明的具体实施方案,以使本领域的技术人员能够实践它们。其他实施方案可以包括结构的、逻辑的、电气的、过程的以及其他的改变。实施例仅代表可能的变化。除非明确要求,否则单独的部件和功能是可选的,并且操作的顺序可以变化。一些实施方案的部分和特征可以被包括在或替换其他实施方案的部分和特征。本发明的实施方案的范围包括权利要求书的整个范围,以及权利要求书的所有可获得的等同物。在本文中,本发明的这些实施方案可以被单独地或总地用术语“发明”来表示,这仅仅是为了方便,并且如果事实上公开了超过一个的发明,不是要自动地限制该应用的范围为任何单个发明或发明构思。

26.需要说明的是,在不冲突的情况下本发明实施例中的各技术特征均可以相互结合。

27.现有技术中的导电金属膏可应用于辊式印刷设备,该辊式印刷设备如图1所示,辊式印刷设备至少包括:墨辊1和墨管2;墨管2中容纳有导电金属膏3,墨管的上端口作为供墨

口,供墨时,使墨辊1旋转并接触墨管2内的导电金属膏3,通过摩擦方式逐步将墨管2内的导电金属膏3带出至墨辊1的旋转周面上,实现导电金属膏3的上墨;其中,导电金属膏3中包括液态金属和金属粉末,其在上墨的过程中,其内部的金属粉末会通过重力的作用逐步向下方沉积,导致导电金属膏3的底部的金属粉末的含量过大,使墨辊1无法良好的转移墨管2内的导电金属膏,并且对于印制效果也存在较大影响。

28.为此,本发明实施例中公开了一种柱形油墨,该柱形油墨可适用于上述辊式印刷设备,实现使用过程中油墨整体良好的上墨和印制;具体地,如图2所示,图2为本发明实施例中柱形油墨的结构示例一;该柱形油墨其成分包含液态金属及混合在液态金属中的金属粉末;其中,沿竖直方向,柱形油墨底部的金属粉末浓度小于柱形油墨顶部的金属粉末浓度。

29.本发明实施例中通过将导电金属膏制备成金属粉末上下浓度不一的柱形油墨,可以避免导电金属膏使用时金属粉末逐渐沉降,造成底部沉积金属粉末含量超标的问题,从而使导电金属膏整体上墨均匀,减缓辊印图案出现漏印的程度,避免废料的产生,保障导电金属膏整体使用过程中的印刷质量。

30.本发明实施例中的柱形油墨的成分包含液态金属及混合在液态金属中的金属粉末;在一些实施例中,本发明实施例中的柱形油墨的成分可仅由液态金属和金属粉末构成;在另一些实施例中,本发明实施例中的柱形油墨除液态金属和金属粉末之外,亦可以包含其它材料组分,例如高分子溶剂、助剂等、非金属粉体颗粒等。

31.具体地,本发明实施例中的液态金属可选用熔点在300℃以下的低熔点金属单质和/或合金;具体地,本发明实施例中的液态金属可选用:镓单质、铟单质、锡单质、镓铟合金、镓铟锡合金、镓锡合金、镓锌合金、镓铟锌合金、镓锡锌合金、镓铟锡锌合金、镓锡镉合金、镓锌镉合金、铋铟合金、铋锡合金、铋铟锡合金、铋铟锌合金、铋锡锌合金、铋铟锡锌合金、锡铅合金、锡铜合金、锡锌铜合金、锡银铜合金、铋铅锡合金中的一种或几种。

32.本发明实施例中的导电金属膏在进行上墨使用时,至少需要使与墨辊接触的表层油墨处于粘稠的浆状,以此满足上墨要求,具体可通过光热、风热、电热、热传递等方式,使与墨辊接触的表层油墨中的液态金属处于熔融状态,从而达到粘稠的浆状。

33.优选地,本发明实施例中的液态金属可选用熔点在100℃以下的低熔点金属单质或合金;该类低熔点金属只需要简易加热装置及环境,即可满足低熔点金属的熔融,可降低对于印刷设备及环境的耐温要求,降低印刷工艺材料要求,节省成本;另一方面,由该类低熔点金属形成的油墨可适用于制作自恢复的柔性电子电路,在柔性电子电路出现短路等问题情况时,可通过低温加热的简单操作使其中的液态金属重新处于熔融状态,从而自行修复短路等缺陷区域。

34.进一步的,本发明实施例中的液态金属可选用室温液态金属,即在室温条件下(30℃)自身处于熔融状态的低熔点金属,室温液态金属可以满足柱形油墨在室温条件下的印制,进一步降低了对印刷设备的多方面的要求,同时亦可降低其制备要求。该实施例中利用室温液态金属形成的导电金属膏,不仅可以达到上述自修复的特性,并且尤其适合制作柔性电子电路、柔性可拉伸电子电路。

35.本发明实施例中的金属粉末不限于金粉、银粉、铜粉、铝粉、银包铜粉中的一种或多种;本发明通过在液态金属中掺杂上述金属粉末,一方面降低液态金属的表面张力,提升

油墨的粘稠度,以满足上辊需求;另一方面,利用上述金属粉末优良的导电性能,降低油墨的接触电阻,提升油墨整体的导电性。

36.优选地,本发明实施例中的金属粉末可选用银粉或银包铜粉,该类金属粉末具有成本低,导电性能优异的特性。

37.在一些实施例中,本发明实施例中的金属粉末的粒径范围可在0.05~50μm;本发明实施例中的金属粉末的形状可以选用棒状、枝杈状、球状、片状中的一种或几种。

38.优选地,本发明实施例中的金属粉末的粒径范围在0.5~20μm,形状选用球状或片状的,可提升导油墨的导电性能,降低金属粉末团聚的效果。

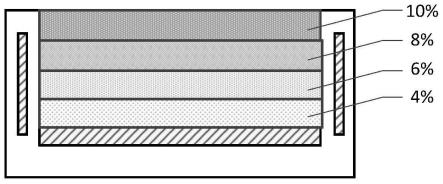

39.具体地,申请人发现在导电金属膏中的金属粉末占导电金属膏的总体质量比在4%-10%的范围内,可以保证良好的上墨及印制效果;因此,本发明实施例中的柱形油墨中金属粉末的浓度梯度可据此进行调配设计,保证柱形油墨在使用过程中,其与墨辊接触的表层中的金属粉末的浓度始终符合上述占比范围,从而保证柱形油墨整体的上墨及印制稳定性。

40.优选地,本发明实施例中的柱形油墨中的具体浓度设计,还可根据柱形油墨的深度(或高度)、墨辊上墨效率等参数进行分析设计。

41.例如:例如高度10cm的圆柱形的柱形油墨,该柱形油墨沿其竖直方向华为两个区段,这两个区段内的金属粉末的浓度梯度不同,其上5cm为高浓度段,其下5cm为低浓度段;配合墨辊20r/min的转速,高浓度段的金属粉末的浓度可为10%,低浓度段的金属粉末的浓度可为4%。其中,柱形结构可依靠墨管等容器成型。

42.本发明实施例中的柱形油墨可以为液态柱形结构、固态柱形结构或固液混合的柱形结构。其中,液态柱形结构是指依托容器(如墨管)形成的液柱,固态柱形结构是指依托或不依托容器(如墨管)的固态柱体,固液混合的柱形结构是指依托容器(墨管)形成的底部固态,表层液态的结构。

43.本发明实施例中的“液态”是指油墨中的液态金属处于液体状态,从而使油墨本体处于浆体状态。针对于固态柱体的柱形油墨,可通过加热辊等其它方式使其与墨辊接触的表层熔融,达到可上墨的浆体状态。

44.其中,上述实施例中,使与墨辊接触的表层油墨熔化的方式,不限于以下之一或任意组合:提供墨辊加热功能,使其周面具有高于液态金属的熔点的温度;利用电热、光热或热烘等方式,对表层的导电金属膏进行升温处理,使其达到液态金属的熔融温度。

45.在一些实施例中,可将本发明实施例中的柱形油墨置于低于其中液态金属的熔点温度的环境温度中,使柱形油墨凝固成固态,配合表层逐步熔化的上墨方式,可进一步降低油墨中金属粉末的沉降效率。另一方面,亦可降低液态金属的金属活性,避免产生过多的氧化物杂质。其中,针对于室温固态(即熔点在30℃以上)的液态金属而言,可仅使其在常温环境下静止凝固即可,针对于室温液态金属而言,可对柱形油墨进行冷冻处理,使其凝固。

46.在一些实施例中,本发明实施例中的柱形油墨中的金属粉末浓度为由上至下逐渐减小,配合墨辊的上墨效率,即可实现上墨时柱形油墨与墨辊接触的表层始终维持在较为均一的范围。

47.例如:将充分混合均匀的导电金属膏置于高于其中液态金属的熔点温度的环境下一定时间,使导电金属膏在该段时间内发生自由沉降,然后在通过使导电金属膏倒置,从而

得到金属粉末浓度上浓下稀的柱形油墨。

48.优选地,在获得了金属粉末浓度上浓下稀的柱形油墨后,可通过将柱形油墨置于低于其中液态金属的温度环境中凝固。

49.在一些实施例中,本发明实施例中的柱形油墨可由不同浓度的多层液态金属膏体堆叠而成;每层所述液态金属膏体中包含液态金属及混合在液态金属中的金属粉末;其中,位于底层的液态金属膏体中的金属粉末浓度低于位于顶部的液态金属膏体中的金属粉末浓度。该实施例中的多层液态金属膏体中的层数至少为2层。

50.例如:分别获得a浓度的第一液态金属膏体、b浓度的第二液态金属膏体和c浓度的第三液态金属膏体;其中,a>b>c;首先,以第三液态金属膏体、第二液态金属膏体、第一液态金属膏体的顺序,由下至上依次堆叠形成柱形油墨。

51.优选地,可通过将固态的第三液态金属膏体、第二液态金属膏体、第一液态金属膏体进行堆叠,形成上述柱形油墨;亦可在液态的第三液态金属膏体、第二液态金属膏体、第一液态金属膏体进行堆叠后,在进行凝固处理。

52.在一些实施例中,本发明实施例中的柱形油墨,可包括:液态金属与金属粉末浓度均一的主体油墨、以及嵌入在所述主体油墨的竖直方向上的局部区段的稀释物料;所述稀释物料中至少包含液态金属,用以调节其所嵌区段内的金属粉末浓度。

53.该实施例中的柱形油墨,可仅调配一种浓度的油墨,然后通过加以液态金属原料作为稀释物料,以此降低目标区段中金属粉末的浓度。

54.优选地,制备上述浓度均一的主体油墨,然后配合容器形成柱形油墨,再将其置于低温环境中使其凝固,在柱形油墨的底部开槽,并嵌入液态金属片,从而使底部区段内的金属粉末的浓度整体下降。

55.该实施例中的柱形油墨,具有制备工艺简便、混合工艺少,废料少,效率高等优势。

56.进一步的,本发明实施例中的柱形油墨可以辊式印刷,其放置于印刷设备的墨管中,该墨管的供墨口朝上,并从下方驱动墨管内的油墨随着墨辊不断带走转移的过程中,逐步挤出至供墨口。

57.具体地,本发明实施例中的柱形油墨的制备,不限于如下方式:

58.(1)将浓度均匀的油墨置于高于其中液态金属的熔点温度的环境中静止一段时间;该静止时间的长度,可根据油墨的高度和浓度进行设置,亦可凭借操作人员经验设定;在将静止后的油墨倒置,即可获取目标浓度梯度的柱形油墨;

59.(2)在(1)的基础上,将获取到的柱形油墨置于低温环境(低于液态金属的熔点温度)下,使其成为固体结构,得到柱形固体的柱形油墨;

60.(3)将不同浓度的多层液态金属膏体沿竖直方向进行堆叠,得到目标浓度梯度的柱形油墨;

61.(4)在(3)的基础上,将获取到的柱形油墨置于低温环境(低于液态金属的熔点温度)下,使其成为固体结构,得到柱形固体的柱形油墨;

62.(5)将柱状固态的不同浓度的、多层液态金属膏体沿竖直方向进行拼接,得到目标浓度梯度的柱形油墨;

63.(6)在浓度均匀的主体油墨竖直方向的局部段内嵌入稀释物料,形成所述不同浓度的多层液态金属膏体;其中,稀释物料中至少包含所述液态金属。

64.(7)在浓度均匀的固态的主体油墨的底部嵌入固态的液态金属片,从而使柱形油墨底部的金属粉末进行整体性降低。

65.本发明的另一个目的在于提出一种印刷用墨管,用以解决现有技术中存在的问题。

66.如图3所示,本发明实施例中的印刷用墨管,包括:中空结构的管体101,其上端口102作为供墨口;设于所述管体101内部、沿所述管体内壁移动的活塞体104;介于所述活塞体104和所述供墨口之间的管体内腔构成容积可变的储墨空间,容纳有本发明实施例中的柱形油墨;所述管体101的下端口103用以支持驱动部件驱使所述活塞体104进行移动。

67.上墨时,通过控制活塞件104逐步向上移动,从而实现墨辊的持续性上墨。其中,驱动部件不限于气动、液动、以及连杆等机械结构的方式对活塞体进行驱动。

68.如图4和图5,优选地,本发明实施例中的柱形油墨包括:柱形固态的主体油墨200;其内部的金属粉末浓度均匀;柱形结构的下半部开设有与墨辊的轴向方向平行的槽体,该槽体内嵌入有固态的液态金属片300。

69.该柱形油墨在上墨时,液态金属片可与墨辊的轴向方向均匀接触,从而提升上墨膏体内均匀性。

70.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。