1.本发明涉及一种防腐方法。

背景技术:

2.风电、海工、化工等设备在工作时,长期受紫外线、雨雪、特大风沙、昼夜温差等各种恶劣的自然环境的腐蚀,致使防腐涂层损伤。一旦遭受腐锈破坏,容易造成设备损坏,影响工艺设备可靠运行。因此,对恶劣环境中工作设备进行防腐工艺改进,具有重大价值。

3.目前,公开的主要防腐方法是涂覆防腐涂料。防腐涂料需要进行定期重涂。重涂的装卸、运输以及停机维修费用极为高昂,远高于初次涂装涂料本身的成本费用,其设备维护成本和安全隐患也居高不下,人工成本较高,效率低,并且无法对腐蚀进程实时监控。

技术实现要素:

4.本发明的目的在于克服以上所述缺点,提供一种新型防腐方法。

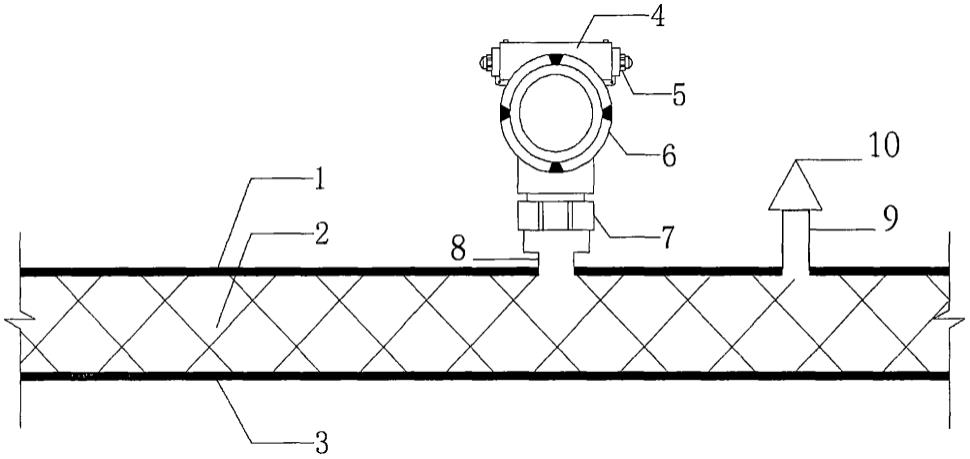

5.为实现上述目的,本发明的具体方案如下:如图一所示,由附着在被防护工件表面的底层硅膜3,表层硅膜1以及位于底层硅膜3和表层硅膜1之间的网状骨架2构成,同时在表层硅膜1上安装了监测口8和检修口9。监测口8上装有固定器7,固定器7通过法兰6固定压力传感器4,压力传感器4上装有外置天线5。快换接头10连接在检修口9上,当两个快换接头对接时实现自动连通,断开时实现自动闭合。

6.底层硅膜3和表层硅膜1是一种以二氧化硅为主要成分的复合材料。通过高温喷涂方式粘附于被保护工件表面,挥发凝固成有一定硬度的涂层。

7.硅膜制作流程如图二所示,硅砂和氢氧化钠分别通过硅砂进料口11和氢氧化钠进料口12进入上料罐13,通过搅拌形成均匀的混合物。混合物在自动开关阀14打开状态下通过输送管17进入到一级反应罐15内,同时160℃-180℃的高温蒸汽通过自动开关阀14从高压蒸汽口16送入到一级反应罐15内。此时,硅砂与氢氧化钠在高温密闭环境下发生反应,生成硅酸钠和水。

8.2naoh nsio2=na2sio3 h2o

9.充分反应后的硅酸钠和水在自动开关阀14打开的状态下通过输送管17进入二级反应罐19内,同时二氧化碳在自动开关阀14打开状态下通过二氧化碳加压口18注入二级反应罐19内。硅酸钠、水和二氧化碳在二级反应罐19内发生化学反应生成液体硅酸和碳酸氢钠。

10.na2sio3 2co2 2h2o=h2sio3 2nahco311.液体硅酸通过自动开关阀14进入成品罐20,同时将高温高压通过自动开关阀14注入成品罐20,液体硅酸在高温高压密闭环境下反应生成生成msio2·

(m n)h2o,在施工时,通过喷枪22将msio2·

(m n)h2o喷涂到工件表面,多余的水分在高温下蒸发。

12.mh2sio3 nh2o=msio2·

(m n)h2o

13.以上所述自动开关阀14通过自动化控制可实现进料时打开,进料完毕时关闭,保

证所有的反应都是在密闭空间下进行。

14.网状骨架2是有一定厚度的网状支撑物。如图三所示,由中间蜂窝腔24和位于其上下的表层23构成。蜂窝腔24呈立体蜂窝结构,起到支撑作用。蜂窝腔24和表层23均具有一定弹性,可弯折。

15.网状骨架2置于底层硅膜3和表层硅膜1之间。检修口9和监测口8同时与蜂窝腔24连通,通过检修口9将蜂窝腔24抽真空,通过监测口8实时测量蜂窝腔24的气压。当与空气接触的表层硅膜1和置于其下方的网状骨架的表层23同时发生破坏时,外界空气通过破坏点进入蜂窝腔24,从而改变腔体内的压力,固定在监测口8上的压力传感器4测量出腔体内压力变化,通过外置天线5无线传输至检测终端,提示及时进行检修。

16.本发明提供了一种实时监测防护层状态的新型防腐方法,该方法使用表层硅膜1和底层硅膜3以及位于表层硅膜1和底层硅膜3之间的网状骨架2构成,通过压力传感器4实时检测蜂窝腔24的气压,间接反映表层硅膜1的受损程度。本方法采用的硅膜具有防腐性强,可以有效抵抗外界侵蚀,同时通过压力传感器4实时检测蜂窝腔24内压力,可以及时提示表层硅膜1的损坏情况。

附图说明

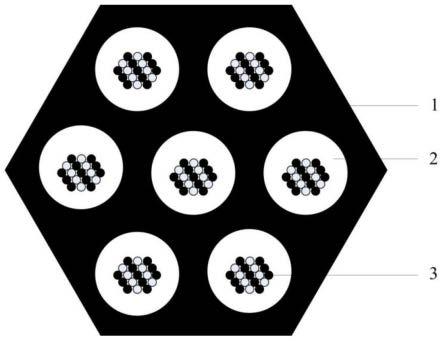

17.图1为本发明结构示意图;

18.图2为硅膜工艺制作图;

19.图3为网状骨架结构图;

20.图4为本发明实施示意图;

21.图1至图4中的附图标记说明:

22.1-表层硅膜;2-网状骨架;3-底层硅膜;4-压力传感器;5-外置天线;6-法兰;7-固定器;8-监测口;9-检修口;10-快换接头;11-硅砂进料口;12-氢氧化钠进料口;13-上料罐;14-自动开关阀;15-一级反应罐;16高压蒸汽口;17-输送管;18-二氧化碳加压口;19-二级反应罐;20-成品罐;21-高温高压口;22-喷枪;23-表层;24-蜂窝腔;25-连通管;26-压力表;27-真空泵;28-抽气口;29-出气口。

具体实施方式

23.下面结合附图及具体风电塔筒防腐实施例对本发明作进一步详细的说明。

24.首先清理打磨待防腐工件表面,将msio2·

(m n)h2o高温喷涂到被防护工件表面,待水分挥发后在工件表面形成底层硅膜3,晾干后将网状骨架2铺设在底层硅膜3的表面上固定,再将msio2·

(m n)h2o喷涂到网状骨架2的表面上形成表层硅膜1。之后在表层硅膜1上安装监测口8和检修口9,监测口8和检修口9的管道是与蜂窝腔24直接连通。监测口8上安装固定器7,压力传感器4通过法兰6固定在固定器7上。检修口9上安装快换接头10。

25.如图4所示,真空泵27上有出气口29和抽气口28。抽气口28连接到连通管25,连通管25呈f型,其中一端安装有压力表26,另外一段安装有快换接头10,当安装在连通管25上的快换接头与安装在检修口9上的快换接头对接时,实现快速连通。此时真空泵上的抽气口28与蜂窝腔24连通。打开真空泵上的抽气口,通过压力表26可读取蜂窝腔24内部的压力值。当压力表读数接近真空时断开快换接头10。当表层硅膜1与网状骨架表层同时受到破坏时,

外界空气通过破坏点进入到蜂窝腔24,改变了蜂窝腔24内部的气压值,安装在监测口8上的压力传感器4实时监测到蜂窝腔24内部的压力变化,通过外置天线5将变化后的压力值无线传输到监测终端,检修人员收到报警后可以第一时间到达现场,对表层硅膜1的破坏点进行修复。

26.以上所述是通过真空泵抽气使得蜂窝腔24内压力低于大气压实现对表层硅膜1破坏进程的监测,也可通过真空泵27上的出气口29对蜂窝腔24进行打压。具体操作方式:将出气口29接到连通管25上,再将安装在连通管25上的快换接头和安装在检修口9上的快换接头对接,此时实现出气口29和蜂窝腔24连通,打开真空泵上的出气口,通过安装在连通管25上压力表26读取蜂窝腔24内部的压力值,当压力表读数远大于标准大气压时断开快换接头10。此时蜂窝腔24内压力大于大气压,同样当表层硅膜1和网状骨架表层23同时被破坏时,会改变蜂窝腔24内的气压,安装在监测口8上的压力传感器4测量到蜂窝腔24内气体气压的变化,从而发出报警。

27.本发明的有益效果:提供了一种可实时监测防腐涂层破坏进度的防腐方法。与传统防腐涂料相比,硅膜更具环保性,不会挥发甲醛等有害气体。同时该方法更具经济性,能够实时检测硅膜受损程度,只需对受损点进行修补,无需大规模重新喷涂,节省了人力,财力的重复性投入。

28.表层硅膜形成了一级防护,底层硅膜形成了二级防护。通过实时监测位于表层硅膜及底层硅膜中间的蜂窝腔体内部气压值,实时掌握表层硅膜受损程度,并进行及时修复,避免了进一步恶化对底层硅膜的破坏,能够有效保护被防护工件免遭腐蚀。该方法防腐路线独特、实现腐蚀管理智能化和数据化、能够对腐蚀情况科学管理,保证了腐蚀治理的及时准确。

29.以上所述仅是本发明的一个典型实施例,凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或描述,均包含在本发明专利申请的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。