一种钯碳催化剂制备和应用

1.技术领域:本发明属于贵金属催化剂领域,特别是涉及一种高载量(pd质量分数大于20wt%)钯碳催化剂的制备方法。

背景技术:

2.钯金属是化学、化工行业常用催化剂的主要活性组分之一,可应用于燃料电池、选择性氧化、加氢/氢解、重整、生物质转化等领域。影响pd催化活性的主要因素包括催化剂的粒径大小、在载体表面的负载量及分散度、pd的化学价态以及微观结构和优势暴露晶面等。而上述活性影响因素又与催化剂制备过程中采用的载体种类及用量、制备方法及工艺路线、后处理方式等因素密切相关。同其它载体材料相比,炭载体具有比表面积大、合理的孔结构、化学性能牢固、抗化学/电化学腐蚀性强、成本低、可通过碳燃烧从废催化剂中回收贵金属等诸多优点,是一类理想的催化剂载体材料。然而,大多数的碳载体表面惰性且碳载体本身易发生重叠团聚,不利于pd纳米颗粒在其表面的高效沉积和均匀分散,难以获得高效的pd/c催化剂。传统的pd/c催化剂多采用水系浸渍-还原法制备,但由于多数pd前体盐的水溶性较差,且活性组分与载体之间作用力较弱,反应过程中pd前体在碳载体表面的吸附力弱,在碳载体表面稳定吸附的pd前体的量较少,该方法难以获得较高金属载量的pd/c催化剂;此外,该方法制备的pd/c催化剂在后续还原过程中易发生pd纳米颗粒的长大和团聚现象,导致pd在碳载体表面的分散度较差,pd利用率低低,催化活性差。如中国专利cn103120936a、cn103120937b公开了一种浸渍还原法制备的pd/c催化剂,该方法首先通过无机酸洗涤以改善碳载体表面的吸附特性,然后将pd与含硅化合物配成混合液,将该混合物浸渍至活性碳载体上,然后用还原剂还原得pd/c催化剂。受限于浸渍还原法固有的缺点,该方法获得的pd/c催化剂中的pd质量分数仅有0.22-2.5wt%。中国专利cn100402144c公开了一种pd/c催化剂的制备方法,通过预先在pd前驱体溶液中加入络合剂,利用8-羟基喹啉与水配制成钯混合液浸渍或喷洒在活性炭上。由于络合剂与pd产生较强的相互作用产生稳定络合物有利于提高pd在碳表面的分散度和负载量。然而,该方法制备的pd/c中pd的含量也仅有0.2~4%。并且由于络合剂难以在后续清洗过程被有效的去除,从而影响催化反应活性。为进一步提高pd在碳载体表面的负载量和分散性,中国cn106732563b通过将高比表面积的碳载体经高温处理后分散在水相中,然后将pd前体滴加至碳载体的水相分散液中,浸渍后经抽滤、烘干后在一氧化碳和水蒸气气氛中进行升温还原。该方法利用高比表面积的碳载体(比表面积高达1200-1500m2/g)可明显提高pd的浸渍吸附量,改善pd在碳载体表面分散性的同时获得高载量的pd/c,最终pd/c催化剂中pd含量可提高至10%左右。

3.综上可知常规的浸渍还原制备技术难以获得高pd含量(pd质量含量》20wt%)、高分散度且粒径尺寸小的pd/c催化剂,催化剂后续实际应用受限,有必要在催化剂的制备方法上进行改进,寻找一种新型的高效绿色的钯炭催化剂合成技术。

技术实现要素:

4.本发明目的在于克服现有钯催化剂制备技术的上述不足,提供一种新型高效钯碳

催化剂的绿色制备方法。本发明以小分子醇为反应溶剂,可保证碳载体在反应体系中良好的分散性,避免碳载体重叠、团聚现象,以利于后续pd纳米颗粒在载体表面的均匀沉积;利用pd氢氧化物溶度积小,易沉积的特性,通过碳载体表面的碱化处理,实现pd(oh)x物种在碳载体表面的原位沉积;通过优化反应体系的反应浓度和加料速率,控制pd前体与碱化处理碳载体的有效接触时间,有效分离pd(oh)x在碳载体表面的成核和生长过程,经进一步过滤、洗涤、烘干后获得高pd载量、分散性好的pdox/c催化剂中间体;具有良好分散状态的pdox/c催化剂中间体仅需较低温度即可实现pd的还原,低温还原可保证了pd纳米颗粒不发生聚集长大,pd平均粒径小。该法获得pd/c中的pd的质量分数可达20-60wt%;pd催化剂粒径小,粒径分布范围为1-8纳米,平均粒径2-6nm(取决于pd的质量分数),均匀分散在碳载体表面,无明显团聚现象,催化活性高。

5.本发明提供了一种钯碳纳米催化剂的制备方法,具体步骤如下:

6.1)将碳载体分散在c2-c5的醇溶液中,调节溶液的ph=9-12,为后续pd(oh)x物种的原位成核沉积提供位点;

7.2)将钯前体溶解在c2-c5的醇溶液中;

8.3)搅拌下,将钯前体醇溶液滴加至碳载体的醇溶液中,通过控制pd前体加入至碳载体分散液中的加料速度,来控制pd前体与碱化处理碳载体的有效接触时间,有效分离pd(oh)x在碳载体表面的成核和生长过程,避免高载量pd时的催化剂颗粒的团聚聚结现象;;

9.4)室温条件下继续搅拌反应2-10小时;

10.5)过滤,水洗涤后烘干,研磨后得粉末状pdox/c催化剂前体;

11.6)将上述粉末状催化剂前体在还原性气氛中低温还原活化,得pd/c催化剂。

12.本发明提供的所述钯碳纳米催化剂的制备方法中,所述醇包括乙醇、异丙醇、乙二醇、丙二醇、丙三醇、丁二醇、异戊二醇中的一种或二种以上的混合物;

13.碳载体在醇中的质量浓度为0.5-5g/l;

14.钯前体在醇中的质量浓度(以纯pd计)为0.5-4.5g/l。

15.本发明提供的所述钯碳纳米催化剂的制备方法中,所述碱为naoh、koh中的一种或二种以上。

16.本发明提供的所述钯碳纳米催化剂的制备方法中,所述碳载体包括碳黑、碳纳米管、碳纤维,石墨烯、还原的氧化石墨烯、中孔碳中的一种或二种以上的混合物,载体的比表面积为100~2500m2/g;

17.本发明提供的所述钯碳纳米催化剂的制备方法中,所述钯金属前体为氯化钯、硝酸钯、醋酸钯、氯钯酸钾、氯钯酸钠、乙酰丙酮钯中的一种或二种以上的混合。

18.本发明提供的所述钯碳纳米催化剂的制备方法中,以碳载体醇溶液的量为10ml计,所述pd的多元醇溶液滴加至碳载体醇溶液中的速度为0.1-1ml/min;搅拌速率400-1000rpm。

19.本发明提供的所述钯碳纳米催化剂的制备方法中,所述还原性气氛中升温活化的温度区间为50-300℃,优选为150-200℃,时长为3-6小时。

20.本发明提供的所述钯碳纳米催化剂的制备方法中,所述还原性气氛气体为h2、co中的一种或二种。

21.本发明提供的所述钯碳纳米催化剂的制备方法中,所制备钯碳纳米催化剂中pd金

属与碳的质量比范围为2:8-6:4(优选2:8-4:6);

22.本发明提供的所述钯碳纳米催化剂的制备方法中,所制备钯碳纳米催化剂粒径分布1.0-8.0nm,平均粒径为2.0-6.0nm。

23.与现有报道的担载型铂钯双金属催化剂的制备方法相比,本发明具有以下优点:

24.a)本发明基于有机小分子多元醇制备钯碳纳米催化剂的步骤简单,操作方便、环境友好、耗时短。本发明中通过在碳载体表面酸碱性的调控可保证碳载体表面形成荷负电的成核点以利于后续pd(oh)x的原位沉积,其次,通过控制pd前体溶液滴加至碳溶液分散液中的加入速度,可保证pd在碳载体表面的均匀、高分散沉积,获得pdox/c催化剂中间体;pdo/c催化剂中间体的氧化物种可强化pd与碳载体间的相互作用使得后续升温还原合金化过程中pd金属纳米颗粒不发生团聚,组分分布均匀、粒径小且尺寸分布窄;

25.b)所制备钯碳纳米催化剂中pd活性组分载量高,范围为20-60wt%,pd金属平均粒径小,约为2-6纳米,均匀分散在碳载体表面,没有散落和团聚;反应条件温和环保,易于放大。

26.c)有较好的催化活性,可用于燃料电池、电化学传感器、金属空气电池等领域。

附图说明:

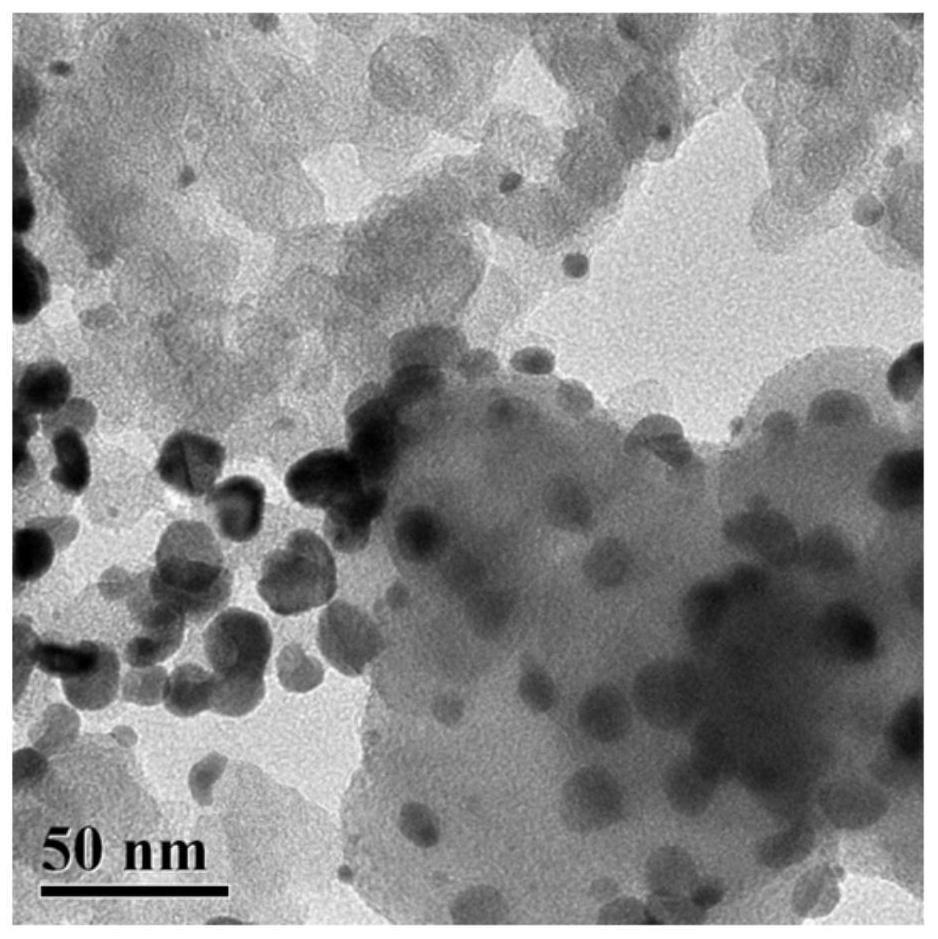

27.图1是本发明对比例1制备的20wt%金属载量的pd/c催化剂的tem照片。

28.图2是本发明对比例1制备的20wt%金属载量的pd/c催化剂的xrd谱图。

29.图3是本发明对比例1制备的20wt%金属载量的pd/c催化剂在氮气和氧气饱和的高氯酸中的循环伏安(cv)和氧还原(orr)极化曲线。

30.图4是本发明实施例1制备的20wt%金属载量的pd/c催化剂的热重曲线。

31.图5是本发明实施例1制备的20wt%金属载量的pd/c催化剂的tem照片。

32.图6是本发明实施例1制备的20wt%金属载量的pd/c催化剂的xrd谱图。

33.图7是本发明实施例1制备的20wt%金属载量的pd/c催化剂在氮气和氧气饱和的高氯酸中的循环伏安(cv)和氧还原(orr)极化曲线。

34.图8是本发明实施例2制备的40wt%金属载量的pd/c催化剂的tem照片。

35.图9是本发明实施例3制备的60wt%金属载量的pd/c催化剂的tem照片。

具体实施方式

36.以下结合实例对本发明做具体的说明。

37.对比例1:乙二醇浸渍还原法制备20wt%pd/c催化剂

38.将34mg pdcl2(以pd计质量为20mg)溶解在10ml乙二醇中,获得pdcl2前体乙二醇溶液,然后将该pd前体溶液快速加入至预先制备好的碳分散液中(80mg的xc-72r碳粉超声分散在80ml乙二醇溶液中),待pd前体和碳分散液完全混合均匀后,利用naoh溶液条件反应体系的ph为11,室温下继续搅拌反应3小时使pd以氢氧化物的全部沉积在碳载体上;过滤洗涤,烘干后将固体粉末在氢气气氛中进行还原,还原温度为200度,所获得pd/c催化剂的xrd和tem图片如图1和图2所示,采用该方法获得pd/c的xrd衍射峰尖锐,表明pd纳米粒子尺寸较大,经计算约为10nm;tem图片也证明了该方法获得pd/c催化剂中pd纳米颗粒的尺寸较大(8-15nm),在碳载体表面分散不均匀,存在明显的团聚现象。

39.将所得到的催化剂采用旋转圆盘电极进行电化学活性评价,具体步骤如下:准确称量5mg左右所制的pd/c催化剂,与20微升nafion(5wt%)溶液与5毫升乙醇混合,超声得到均匀分散的催化剂浆液,然后移取10微升催化剂浆液涂覆在面积为0.19625平方厘米的gc旋转圆盘电极上,烘干即得到工作电极。催化剂电化学活性面积的测试方法为在通有高纯氮气的0.1m的高氯酸水溶液中记录催化剂的循环伏安(cv)曲线,具体做法为以50mv/s的扫速从0伏扫描到1.2伏。通过获得cv曲线上氢吸附-脱附峰区(0-0.4v)的积分面积可以计算出pd/c催化剂电化学活性面积(ecsa),该值与pd纳米颗粒的粒径及在碳载体上的分散有关,催化剂的粒径小,在碳载体表面的分散性好,其ecsa就越大。氧还原活性的测试方法为在通氧气饱和的0.1m高氯酸水溶液中以10mv/s的扫速从0伏扫描到1v得到氧还原曲线。图3为所得pd/c催化剂在氮气和氧气饱和的0.1m高氯酸溶液中的cv和氧还原极化曲线。

40.实施例1:20wt%pd/c

41.首先将80mg的xc-72r碳粉(碳载体的表面约为230m2/g)超声分散在40ml乙二醇溶液中,超声分散均匀后,利用乙二醇的碱性溶液(40mg naoh溶解在10ml的乙二醇溶液中)调节碳分散液的ph为10,获得碱修饰的碳-乙二醇分散液,搅拌条件下(搅拌速度为500rpm)将溶解有34mg pdcl2的pd-乙二醇前体溶液(40ml)逐滴滴加至碱修饰的碳-乙二醇分散液,以碳载体的醇溶液的量为10ml计,pd-乙二醇前体溶液的滴加速度控制在每分钟1ml,滴加完毕后,室温下继续搅拌反应3小时使pd以氢氧化物的全部沉积在碳载体上;过滤洗涤,烘干后将固体粉末在氢气气氛中进行还原,还原温度为200度,所获得pd/c催化剂的热重曲线、xrd谱图和tem图片如图4-6所示,采用该方法获得pd/c的pd载量约为20.4wt%(图4),xrd衍射峰发生明显宽化,表明pd纳米粒子尺寸较小,经计算约为2.4nm(图5);tem图片也证明了该方法获得pd/c催化剂中pd纳米颗粒的尺寸小,在2-6nm之间,且在碳载体表面分散均匀,没有明显的团聚现象(图6)。采用与对比例同样的方法评价其电化学性质,相应的cv和氧还原极化曲线如图7所示,与对比例所获得的曲线(图3)对比,采用本发明获得20wt%pd/c催化剂的cv曲线中氢区的面积明显变大,表明该催化剂中pd的颗粒尺寸小,在碳载体上分散性好;orr极化曲线上,0.8v对应的氧还原电流约为2.8ma/cm2,是对比例中制备pd/c催化剂在同等电势下获得的orr电流的1.9倍。

42.实施例2:40wt%pd/c

43.首先将80mg的ec-300j碳粉(碳载体的表面约为750m2/g)超声分散在20ml丙三醇溶液中,超声分散均匀后,利用丙三醇的碱性溶液(80mg naoh溶解在10ml的丙三醇溶液中)调节碳分散液的ph为12,获得碱修饰的碳-丙三醇分散液,搅拌条件下(搅拌速度为900rpm)将溶解有89mg pdcl2(以pd计质量为50mg纯pd)的pd-丙三醇前体溶液(20ml)逐滴滴加至碱修饰的碳-丙三醇分散液,以碳载体的醇溶液的量为10ml计,pd-丙三醇前体溶液的滴加速度控制在每分钟0.5ml,滴加完毕后,室温下继续搅拌反应3小时使pd以氢氧化物的全部沉积在碳载体上;过滤洗涤,烘干后将固体粉末在氢气气氛中进行还原,还原温度为150度。热重分析表明采用该方法获得pd/c的pd载量约为40.2wt%,xrd衍射峰发生明显宽化,表明pd纳米粒子尺寸较小,经计算平均粒径约为3.0nm;tem图片显示pd纳米颗粒的尺寸分布窄,在2-6nm之间,且在碳载体表面分散均匀,没有明显的团聚现象(图7)。

44.实施例3:60wt%pd/c

45.首先将80mg的ec-600j碳粉(碳载体的表面约为1400m2/g)超声分散在150ml丁二

醇溶液中,超声分散均匀后,利用丁二醇的碱性溶液(80mg naoh溶解在10ml的丁二醇溶液中)调节碳分散液的ph为9,获得碱修饰的碳-丁二醇分散液,搅拌条件下(搅拌速度为1000rpm)将溶解有200mg pdcl2的pd-丁二醇前体溶液(以纯pd质量计:114mg纯pd于200ml丁二醇中)逐滴滴加至碱修饰的碳-丁二醇分散液,以碳载体的醇溶液的量为10ml计,pd-丁二醇前体溶液的滴加速度控制在每分钟0.2ml,滴加完毕后,室温下继续搅拌反应9小时使pd以氢氧化物的全部沉积在碳载体上;过滤洗涤,烘干后将固体粉末在氢气气氛中进行还原,还原温度为250度。热重分析表明采用该方法获得pd/c的pd载量约为61wt%,xrd衍射峰发生明显宽化,表明pd纳米粒子尺寸较小,经计算平均粒径约为4.0nm;tem图片显示pd纳米颗粒的尺寸分布窄,在2-7nm之间,且在碳载体表面分散均匀,没有明显的团聚现象(图8)。

46.实施例4:20wt%pd/c

47.首先将80mg的ec-300j碳粉(碳载体的表面约为750m2/g)超声分散在80ml乙二醇溶液中,超声分散均匀后,利用乙二醇的碱性溶液(40mg naoh溶解在10ml的乙二醇溶液中)调节碳分散液的ph为10,获得碱修饰的碳-乙二醇分散液,搅拌条件下(搅拌速度为800rpm)将溶解有乙酰丙酮pd的pd-乙二醇前体溶液30ml(包含有20mgpd,以纯pd计量)逐滴滴加至碱修饰的碳-乙二醇分散液,乙酰丙酮pd-乙二醇前体溶液的滴加速度控制在每分钟0.1ml,滴加完毕后,室温下继续搅拌反应3小时使pd以氢氧化物的全部沉积在碳载体上;过滤洗涤,烘干后将固体粉末在氢气气氛中进行还原,还原温度为300度。热重分析表明采用该方法获得pd/c的pd载量约为19.8wt%,xrd衍射峰发生明显宽化,表明pd纳米粒子尺寸较小,经计算平均粒径约为2.2nm;tem图片显示pd纳米颗粒的尺寸分布窄,在1-5nm之间,在碳载体表面分散均匀,没有明显的团聚现象(图9)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。