1.本发明涉及金属催化技术领域,尤其涉及一种丙酮氧化方法、催化剂及制备方法。

背景技术:

2.醛酮类化合物是一种常见的空气污染物,大多数小分子醛酮类化合物具有极强的挥发性,具有强烈的刺激性和毒性,会对人体健康产生显著的负面影响。醛酮类化合物同时是光化学反应一次污染物和二次污染物,是光化学烟雾的主要成分。人们短期接触较高浓度的醛酮类化合物可导致头晕、眩晕、恶心等症状,长时间接触更会容易诱发呼吸道疾病,如肺炎、哮喘等,更有研究表明醛酮与畸形儿、白血病、癌症等疾病有关。

3.目前,针对以丙酮为代表的vocs末端处理技术分为两个方向。方向一是回收再利用,方向二是破坏与转化。其中,破坏与转化则是通过化学或生化反应,利用光、热、催化剂或微生物等,将复杂的vocs收集转变为二氧化碳和水等无毒、无害的无机小分子化合物,主要有低温等离子体法、光解法、生物降解法和催化氧化法等。

4.在众多治理挥发性有机物污染的控制技术中,催化氧化法被视为是现有去除效率高、对环境友好、最为经济有效的污染治理技术之一。在催化氧化过程中,催化剂活性的高低直接决定了净化效果的好坏。催化剂的活性组分和构效关系决定了催化剂的性能。现有丙酮转化技术方案中通常采用负载型金属催化剂和混合金属氧化物催化剂,其缺点或不足主要体现在以下方面:一是由于催化剂表面反应物即丙酮的浓度较低,导致催化转化的反应速率较低,同时氧化反应的产物分布较广,包含c2和c1等含氧小分子物质,带来分离困难的问题;二是负载型金属催化剂,常见金属活性组分为pd、pt、ni、co、cu等,由于丙酮分子含有羰基基团,常规载体上羰基存在多种亚态吸附状态,且这些吸附状态不稳定,导致产物分布较广;三是混合金属氧化物催化剂的活性相对较低,需要较高的反应温度,活性组分在反应过程中容易发生氧缺位迁移,导致有效活性位点数目下降。

技术实现要素:

5.鉴于上述的分析,本发明旨在提供一种丙酮低温氧化方法、催化剂及制备方法,解决现有丙酮催化氧化方法中至少以下问题之一:(1)丙酮催化氧化方法中催化剂活性低;(2)丙酮催化氧化反应温度高;(3)丙酮催化氧化转化不完全。

6.一方面,本发明提供一种丙酮氧化催化剂,包括金属骨架材料mofs和金属纳米颗粒nmps,所述金属有机骨架材料mofs包裹所述金属纳米颗粒nmps,所述金属有机骨架材料mofs为载体,金属纳米颗粒nmps为催化氧化活性中心。

7.进一步地,所述金属骨架材料mofs由无机金属中心与桥连的有机配体通过自组装相互连接而成;所述金属中心为al、zr、cr、zn、mn、cu中任一种,所述有机配体为对苯二甲酸或二甲基咪唑。

8.进一步地,所述金属骨架材料mofs的孔道结构为mil、uio、zif中的一种。

9.进一步地,金属骨架材料mofs的比表面积为300~3000m2/g。

10.进一步地,所述金属纳米颗粒nmps为pt、pd、rh、ru、au、ni、co、cu、fe中的一种或者多种。

11.进一步地,所述金属纳米颗粒nmps平均粒径尺寸为2.0-5.0nm,负载量是催化剂总质量的0.5-10.0%。

12.一方面,本发明提供一种制备丙酮氧化催化剂的方法,包括:

13.步骤1.制备金属有机骨架材料mofs;

14.步骤2.制备金属纳米颗粒nmps;

15.步骤3.将步骤1制得的金属有机骨架材料mofs和步骤2制得的金属纳米颗粒nmps混合,加入溶剂,室温搅拌浸渍,洗涤干燥得到丙酮氧化的催化剂。

16.进一步地,所述步骤1包括:

17.步骤1a.将mofs金属中心元素的无机金属盐和有机配体溶解于有机溶剂中,搅拌并超声后得到mofs前驱体溶液;

18.步骤1b.将含有金属中心元素的无机金属盐溶解于去离子水中,得到无机金属盐水溶液;

19.步骤1c.前驱体溶液和无机金属盐水溶液充分混合,室温下浸渍,有机溶剂洗涤数次,干燥,得到金属有机骨架材料mofs;

20.或者所述步骤1包括:

21.步骤1a.称取金属前驱体盐和有机配体加入到有机溶剂中,在室温下超声溶解于,得到混合液体;

22.步骤1b.将混合液体转移至具有聚四氟乙烯内衬的不锈钢反应釜中进行水热反应,得到金属有机骨架材料mofs粗产物;

23.步骤1c.将金属有机骨架材料mofs粗产物分离,分别用有机溶剂、去离子水洗涤,干燥,干燥得到金属有机骨架材料mofs。

24.进一步地,所述步骤2包括:

25.步骤2a.称取nmps金属中心元素无机金属盐,加入溶剂去离子水中充分溶解得到nmps前驱体溶液;

26.步骤2b.在保护剂的环境下,缓慢滴加还原剂,得到金属纳米颗粒nmps粗产物;

27.步骤2c.金属纳米颗粒nmps粗产物用有机溶剂洗涤数次,干燥,得到金属纳米颗粒nmps,并在保护剂环境下存放备用。

28.进一步地,所述步骤3包括:

29.步骤3a.将金属有机骨架材料mofs和金属纳米颗粒nmps混合,加入去离子水,在室温条件下搅拌,得到催化剂悬浊液;

30.步骤3b.将催化剂悬浊液离心分离,用有机溶剂和去离子水依次洗涤数次,在保护氛围中干燥,得到丙酮低温氧化催化剂。

31.另一方面,本发明提供一种丙酮氧化方法,采用如权利要求1至5所述的丙酮氧化催化剂为催化剂。

32.进一步地,包括:

33.在固定床式反应器中加入催化剂,第一气体入口通入丙酮,第二气体入口通入氧气,氧气流量为丙酮流量的3-5倍,反应温度130-160℃,连续化反应。

34.与现有技术相比,本发明至少可实现如下有益效果之一:

35.(1)本发明以金属有机骨架材料mofs作为载体,金属纳米颗粒nmps作为催化氧化活性中心,金属有机骨架材料mofs包裹金属纳米颗粒nmps,相较于传统催化剂既具有金属反应活性中心,又具有mofs的特殊的骨架结构;mofs的特殊的骨架结构起到了在骨架内部提供特殊分子间的反应场所的作用,同时又能固着nmps。

36.(2)本发明通过进一步优化金属纳米颗粒的粒径分布,同时与活性位点形成协同效应,有利于丙酮分子在表面活性位点上的端位吸附,以及反应活性中间体的进一步反应,促进丙酮完全转化。

37.(3)本发明制备的催化剂,可以对丙酮进行连续化低温催化氧化,相比现有技术反应条件更加温和,反应效率更高;相较于传统的催化剂,能够提高金属活性组分的利用率,同时提高选择性,减少由于中间物脱附而产生的副产物。

38.本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

39.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

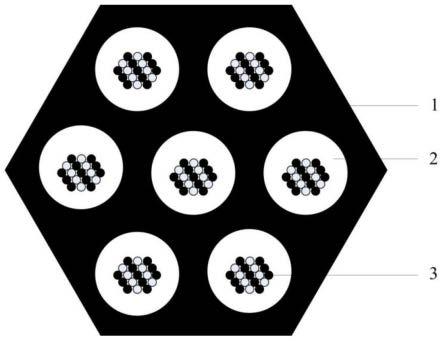

40.图1为金属有机骨架负载金属纳米颗粒催化剂结构示意图。

41.附图标记

42.1-金属有机骨架载体;2-金属有机骨架孔道;3-金属纳米颗粒。

具体实施方式

43.本发明提供的丙酮氧化的催化剂,由金属骨架材料mofs和金属纳米颗粒nmps结合而成,金属有机骨架材料mofs作为载体,金属纳米颗粒nmps作为催化氧化活性中心,金属有机骨架材料mofs包裹金属纳米颗粒nmps。

44.金属有机骨架能够将金属纳米颗粒限域于孔道结构内,增加金属纳米颗粒的分散度,并与其形成协同效应而利于反应的进行。

45.具体的,金属骨架材料mofs由无机金属中心与桥连的有机配体通过自组装相互连接;金属中心为al、zr、cr、zn、mn、cu中任一种,有机配体为对苯二甲酸或二甲基咪唑。

46.经研究发现,由于al、zr、cr、zn、mn、cu金属有机骨架材料的孔道结构特征以及不饱和酸性位特征,选定上述金属中心及有机配体合成载体材料。

47.具体的,金属骨架材料mofs的孔道结构为mil、uio、zif中的一种。

48.上述孔道结构有利于金属纳米颗粒的均匀分散,同时可以提供与丙酮分子和氧分子动力学直径相匹配的孔道尺寸,促进丙酮的完全氧化反应。

49.金属有机骨架材料mofs的比表面积为300~3000m2/g。

50.增加金属有机骨架材料的比表面积,有利于金属纳米颗粒的分散,有利于反应物分子进入孔道内发生反应。

51.具体的,金属纳米颗粒nmps为pt、pd、rh、ru、au、ni、co、cu、fe中的一种或者多种。

52.具体的,金属纳米颗粒nmps平均粒径尺寸为2.0-5.0nm。

53.较小的金属纳米颗粒尺寸拥有更高的表面原子数,能够提供更多的反应活性位点,进而提高催化剂活性;此外金属纳米颗粒尺寸过大不易限域于金属有机骨架材料孔道内部。

54.金属纳米颗粒nmps负载量是催化剂总质量的0.5-10.0%。

55.金属纳米颗粒nmps负载量过低导致活性位点数目下降,催化剂活性较低;金属纳米颗粒nmps负载量过高容易导致金属纳米颗粒团聚,导致催化剂成本增加。

56.上述丙酮氧化的催化剂制备方法,包括:

57.步骤1.制备金属有机骨架材料mofs;

58.步骤2.制备金属纳米颗粒nmps;

59.步骤3.将步骤1制得的金属有机骨架材料mofs和步骤2制得的金属纳米颗粒nmps混合,加入溶剂,室温搅拌浸渍,洗涤干燥得到丙酮氧化的催化剂。

60.在一种可能的实施方案中,步骤1包括:

61.步骤1a.将含有金属中心元素的无机金属盐和一定量的有机配体溶解于有机溶剂中,其中无机金属盐和有机配体的摩尔比为1:2~1:5,充分搅拌并超声后得到mofs前驱体溶液;

62.步骤1b.将与步骤1a中等摩尔量的无机金属盐溶解于去离子水中,得到无机金属盐水溶液;

63.步骤1c.取等体积的步骤1a制得的mofs前驱体溶液和步骤1b制得的无机金属盐水溶液充分混合,室温下浸渍70分钟至100分钟,再用步骤1a中的有机溶剂洗涤3次,随后在氮气氛围中干燥12~24h,得到金属有机骨架材料mofs。

64.在另一种可能的实施方案中,步骤1包括:

65.步骤1a.按照配比称取mofs金属前驱体盐和有机配体加入到有机溶剂中,其中mofs金属前驱体盐和有机配体的摩尔比为1:1~1:6,在室温下超声震荡,使金属前驱体盐和有机配体完全溶解于溶剂中,得到混合液体;

66.步骤1b.将混合液体转移至具有聚四氟乙烯内衬的不锈钢反应釜中进行反应,设置温度反应温度为120℃~250℃,反应3h~8h,得到金属有机骨架材料mofs粗产物;

67.步骤1c.将金属有机骨架材料mofs粗产物通过离心实现与溶剂的分离,采用有机溶剂洗涤3次,随后用去离子水洗涤3次,在氮气氛围中干燥12~24h,干燥得到金属有机骨架材料mofs。

68.有机溶剂为醇类或n,n-二甲基甲酰胺中的一种。步骤1c中采用有机溶剂洗涤的目的是去除孔道内剩余的有机配体,去离子水洗涤的目的是去除剩余的金属前驱体盐。

69.具体的,步骤2包括:

70.步骤2a.称取无机金属盐,加入溶剂去离子水中充分溶解得到nmps前驱体溶液;

71.步骤2b.在保护剂的环境下,在20℃~60℃条件下缓慢滴加一定量的还原剂,得到金属纳米颗粒nmps粗产物;

72.步骤2c.金属纳米颗粒nmps粗产物用有机溶剂洗涤3次,干燥,得到金属纳米颗粒nmps,并在保护剂环境下存放备用。

73.需要说明的是,步骤2a中金属纳米颗粒活性组分可以是一种,也可以是两种,当金属纳米颗粒中含有两种活性组分时,两种活性组分的摩尔比为1:6至6:1。

74.保护剂可以为硫醇、胺类或者表面活性剂。还原剂是硼氢化钠或者多元醇中的一种。

75.具体的,步骤3包括:

76.步骤3a.将金属有机骨架材料mofs和金属纳米颗粒nmps混合,加入去离子水,在室温条件下搅拌8h~24h,得到催化剂悬浊液;

77.步骤3b.将催化剂悬浊液离心分离,用有机溶剂和去离子水依次洗涤3次,在氮气氛围中干燥12~24h,得到丙酮低温氧化催化剂。

78.搅拌时间8h至24h,使金属纳米颗粒充分浸入金属有机骨架的孔道内。

79.本发明的丙酮氧化方法,在固定床式反应器中加入上述丙酮氧化催化剂,第一气体入口通入丙酮,流量为30-70ml/h,第二气体入口通入氧气,流量为丙酮流量的四倍,反应温度130-160℃,反应压力为0.5mpa,进行连续化反应。

80.流量过低,反应效率不理想;流量过高,反应停留时间太短,反应不完全不利于丙酮完全氧化;反应压力过低,活性位点反应组分浓度较低,不利于反应进行;反应压力过高容易导致操作成本;反应温度过低,反应效率较低不利于完全氧化反应过程进行;反应温度过高,容易导致活性位点团聚或者金属有机骨架破坏,同时会增加操作成本。

81.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

82.实施例一

83.本实施关于一种丙酮低温氧化催化剂及制备

84.步骤1.将12mmol的zn(no3)2和25mmol的2-甲基咪唑溶解于250ml甲醇中,充分搅拌并超声后得到前驱体溶液;

85.步骤2.将12mmol的zn(no3)2溶解于250ml去离子水中,得到zn(no3)2水溶液;

86.步骤3.取等体积前驱体溶液和zn(no3)2水溶液充分混合,室温下浸渍80分钟,反应结束后,用甲醇洗涤3次,随后在氮气氛围中干燥15h,得到zif-8金属有机骨架粉末。

87.步骤4.称取1.5mmol的co(no3)2和0.5mmol的h2ptcl6,加入100ml去离子水中充分溶解得到nmps前驱体溶液;

88.步骤5.在30ml硫醇保护剂的环境下,在室温下缓慢滴加2mmol的硼氢化钠甲醇溶液,得到金属纳米颗粒pt1co3粗产物;

89.步骤6.金属纳米颗粒pt1co3粗产物用甲醇洗涤3次,在氮气气氛下干燥,得到105mg的金属纳米颗粒pt1co3,并在硫醇环境下存放备用。

90.步骤7.将zif-8金属有机骨架粉末和金属纳米颗粒pt1co3混合,加入去离子水220ml,在室温条件下搅拌20h,得到催化剂悬浊液;

91.步骤8.将催化剂悬浊液离心分离,用甲醇和去离子水依次洗涤3次,在氮气氛围中干燥18h,得到丙酮低温氧化催化剂pt1co3/zif-8,质量为0.3g。

92.金属有机骨架负载金属纳米颗粒催化剂,即丙酮低温氧化催化剂的结构示意图,如图1所示。

93.实施例二

94.本实施关于一种丙酮低温氧化催化剂及制备

95.步骤1.称取12mmol的zrcl4和35mmol对苯二甲酸加入到250ml的n,n-二甲基甲酰胺中,在室温下超声使zrcl4和对苯二甲酸完全溶解于溶剂中,得到混合液体;

96.步骤2.将得到的混合液体转移至具有聚四氟乙烯内衬的不锈钢反应釜中进行反应,设置温度反应温度为200℃,设置反应时间为5h,得到金属有机骨架材料uio-66粗产物;

97.步骤3.将金属有机骨架材料uio-66粗产物通过离心实现与溶剂的分离,采用n,n-二甲基甲酰胺3次,随后用去离子水洗涤3次,在氮气氛围中干燥18h,干燥得到金属有机骨架材料uio-66。

98.步骤4.称取1.5mmol的ni(no3)2和0.5mmol的h2ptcl6,加入200ml去离子水中充分溶解得到nmps前驱体溶液;

99.步骤5.在20ml三乙胺的环境下,在室温下缓慢滴加2mmol的硼氢化钠甲醇溶液,得到金属纳米颗粒pt1ni3粗产物;

100.步骤6.金属纳米颗粒pt1ni3粗产物用甲醇洗涤3次,在氮气气氛下干燥,得到101mg金属纳米颗粒pt1ni3,并在三乙胺环境下存放备用。

101.步骤7.将uio-66金属有机骨架粉末和金属纳米颗粒pt1ni3混合,加入去离子水200ml,在室温条件下搅拌20h,得到催化剂悬浊液;

102.步骤8.将催化剂悬浊液离心分离,用甲醇和去离子水依次洗涤3次,在氮气氛围中干燥18h,得到丙酮低温氧化催化剂pt1ni3/uio-66,质量为0.35g。

103.实施例三

104.本实施关于一种丙酮低温氧化方法。

105.在固定床式反应器中加入实施例一制备的催化剂pt1co3/zif-8,第一气体入口通入丙酮,流量为40ml/h,第二气体入口通入氧气,流量为160ml/h,反应温度150℃,反应压力为0.5mpa,进行连续化反应。

106.反应开始阶段可能会存在由于催化剂活化和控温控压不稳带来的波动问题,因此反应4小时后,反应进入稳定阶段可以相对准确的采样分析,测定丙酮的转化率为95%。

107.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。