1.本发明涉及一种功率测试设备,具体是涉及均热板自动功率测试机,用于均热板的功率测试,通过功率测试来判断均热板性能的好坏。

背景技术:

2.均热板具有很高的传热性能,被称为“热超导体”,能够有效解决电子产品的散热问题。在均热板的生产制造中,需要对其传热性能进行检测,筛选出合格品保证产品质量,其中功率测试是最重要的检测方式。目前功率测试方法是在均热板一端进行恒功率加热,另一端水冷或者风冷散热,在一定时间内测出均热板加热端和冷凝端的温度,根据加热端和冷凝端的温差来判断均热板是否合格。而均热板一般采用手工装夹测试,工作量大、效率低、不能保证一致性、人工上下料容易损伤均热板,并且难以模拟均热板不同角度工作状态下的重力环境,传统自动功率测试设备难以实现均热板的高效可靠测试,因此急需一种能实现其高效可靠测试的设备。

技术实现要素:

3.本发明的目的是针对上述问题,提供一种高效、测试稳定、能广泛适应不同规格尺寸均热板在0

°

~90

°

的倾角下进行测试的自动功率测试机。

4.本发明目的通过如下技术方案实现:

5.均热板自动功率测试机,包括机架、自动上下料装置、落料装置、自动翻转测试装置、自动送料装置、运动控制器和工控机;

6.所述自动上下料装置可分为自动上料装置和自动下料装置,他们的机械结构相同,都包括料仓固定装置、料仓装置、顶料装置和感料系统,不同之处是功能不一样;自动上料装置用于待测均热板的上料,自动下料装置用于合格均热板的下料。

7.所述料仓固定装置包括料仓底板、短定位块、长定位块;料仓底板锁紧在机架上,短定位块和长定位块分别安装在料仓底板上;

8.所述料仓装置包括料仓底座、限位块、料仓左板、料仓右板、调节筋;限位块锁紧在料仓底座上;料仓左板、料仓右板分别和调节筋以及限位块锁紧;料仓装置放在料仓底板上;

9.所述顶料装置包括丝杆模组支撑板、丝杆模组、顶料架、传感器安装架;丝杆模组支撑板锁紧在料仓底板上,传感器安装架固定在丝杆模组支撑板上部;丝杆模组的滑台与顶料架固定,丝杆模组与丝杆模组支撑板锁紧;

10.所述感料系统主要包括安装在传感器安装架上的感料接近开关;

11.所述落料装置包括支撑柱、落料底板和落料仓;支撑柱锁紧在机架上,落料底板与支撑柱固定,落料仓放在落料底板上;

12.所述自动翻转测试装置包括翻转装置和测试装置;所述翻转装置包括测试平台底座、步进电机安装板、步进电机、直角减速器、支撑座、码盘、旋转轴、连接块和基体;测试平

台底座锁紧在机架上,步进电机安装板和支撑座分别固定在测试平台底座上;支撑座安装有支撑座保护块,步进电机安装板两侧安装有加强筋;步进电机和直角减速器锁紧后,直角减速器固定在步进电机安装板上,直角减速器与旋转轴配合固定,码盘固定在旋转轴上,旋转轴与轴承内圈紧配,轴承外圈和支撑座紧配;连接块和旋转轴锁紧,并和基体固定;

13.所述测试装置主要包括电木底座、加热铜块、冷却铝片、调节柱、调节块、笔型气缸、测试腔体、测试头、软胶头;电木底座锁紧在基体上,加热铜块和冷却铝片固定在电木底座;调节柱固定在基体,调节块与调节柱连接,笔型气缸固定在调节块上;测试腔体与笔型气缸固定,测试腔体和测试头连接,测试腔体和测试头之间有弹簧,测试头与软胶头固定,热电偶线设置在软胶头上;热电偶线与采集卡相连,采集卡通过usb线安装在工控机上;恒定电源外接加热陶瓷片,加热陶瓷片设置在加热铜块内部;装置外设双色灯自复位按钮。

14.所述自动送料装置包括机械臂底座、机械臂、圆柱型法兰、吸盘安装板、吸盘;机械臂底座锁紧在机架上,机械臂固定在机械臂底座;圆柱型法兰连接机械臂末端和吸盘安装板,吸盘设置在吸盘安装板上,吸盘安装板由一整块长板加工而成,两端均安装有若干吸盘,其中一端用于取、放待测均热板,定义为a端,另一端是用于取、放已测均热板,定义为b端;

15.所述运动控制器与步进电机驱动器、机械臂驱动器连接;运动控制器还与按钮盒按钮、双色灯自复位按钮连接;运动控制器还与笔型气缸电磁阀的中间继电器连接;运动控制器还与感料接近开关连接;

16.所述工控机安装功率测试系统,工控机与交换机通过网线连接,交换机通过网线分别与运动控制器和机械臂驱动器连接;

17.为进一步实现本发明目的,所述的短定位块和长定位块锁紧在料仓底板,限制料仓装置的移动,对料仓装置进行定位。

18.所述的料仓底座有凹槽,料仓左板和调节筋组成的整体可在料仓底座凹槽上进行移动微调,料仓左板通过蝶形螺钉与限位块锁紧;

19.所述的限位块加工有两个凹槽,顶料架上有两个合适的支撑凸起,便于顶料架对放在限位块的均热板进行上料操作。

20.所述的步进电机和直角减速器锁紧后,直角减速器通过螺钉固定在步进电机安装板上,旋转轴加工有内键槽,直角减速器与旋转轴通过键槽配合固定,码盘24通过紧定螺钉固定在旋转轴上,旋转轴与轴承内圈紧配,轴承外圈和支撑座紧配;连接块和旋转轴通过紧定螺钉锁紧,并通过螺钉和基体固定;

21.所述的测试腔体与笔型气缸末端螺钉固定,测试腔体和测试头由螺钉连接,测试腔体和测试头之间有弹簧,起缓冲作用,测试头与软胶头固定,热电偶线设置在软胶头上。

22.所述的每个自动翻转测试装置都外设有双色灯自复位按钮,当自动送料装置发生故障停用时,人工可通过该按钮,控制笔型气缸下压进行功率测试。

23.所述的吸盘安装板由一整块长板加工而成,其中一端用于取、放待测均热板,定义为a端,另一端是用于取、放已测均热板,定义为b端;a端和b端都有一处长通孔,每个长通孔都与三个螺纹孔垂直相通,螺纹孔用于安装吸盘。

24.相对于现有技术,本发明具有如下优点:

25.1)本发明自动上下料装置、落料装置、自动翻转测试装置、自动送料装置、运动控

制器和工控机实现待测试均热板自动上料、送料、功率测试、合格下料或不合格落料;整个过程包括上下料,送料,功率测试,落料,均为自动化,且六个自动翻转测试装置可同时进行工作,实现均热板功率测试的高效性,并且能够保证各种功率测试要求;

26.2)本发明自动上下料装置,该装置装料、卸料操作简单、方便;模块化设计,只需更换料仓左板和料仓右板尺寸即可适应不同规格尺寸均热板的上下料,不会影响和改变其他结构;料仓左板可在料仓底座上进行移动微调,预留合适空间给均热板,在保证均热板顺畅上下料的同时,亦不会使其掉落;该装置能够有效保证待测均热板上料和合格均热板下料的规范统一化;

27.3)本发明自动翻转测试装置,利用步进电机和直角减速器实现测试装置的翻转,可以实现均热板在0

°

~90

°

的倾角下进行功率测试,模拟出均热板在各个角度工作的情况;可通过调节柱和调节块来灵活改变气缸下压时均热板的测温点,满足均热板对不同测温点的测试要求;模块化设计,只需更换电木底座即可适应不同规格尺寸均热板的功率测试,不会影响其他结构;外设有双色灯自复位按钮,当自动送料装置发生故障停用时,人工可通过该按钮,控制气缸下压进行功率测试,不耽误测试进度;

28.4)本发明提供了一种高效自动送料装置,采用机械臂和真空吸盘输送待测均热板进行功率测试并将测试完成的合格均热板平稳送至自动下料装置,不合格均热板平稳送至落料装置,相比于人工送料,可以有效避免均热板在搬运过程中出现损伤;

附图说明

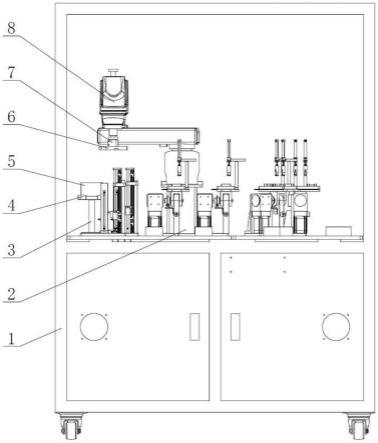

29.图1为均热板自动功率测试机的主视图;

30.图2为均热板自动功率测试机的俯视图;

31.图3为自动上下料装置的主视图;

32.图4为图3的右视图;

33.图5为自动翻转测试装置的主视图;

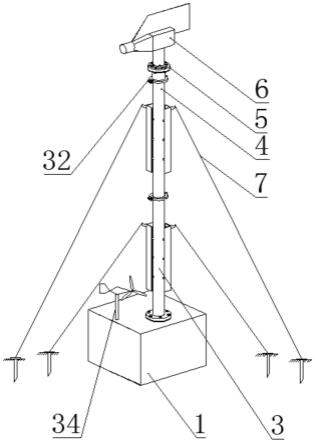

34.图6为图5的左视图;

35.图中示出:机架1、机械臂底座2、支撑柱3、落料底板4、落料仓5、吸盘安装板6、圆柱型法兰7、机械臂8、料仓底板9、料仓底座10、短定位块11、限位块12、调节筋13、料仓左板14、顶料架15、料仓右板16、传感器安装架17、丝杆模组支撑板18、丝杆模组19、长定位块20、测试平台底座21、步进电机22、直角减速器23、码盘24、连接块25、基体26、电木底座27、笔型气缸28、调节块29、调节柱30、测试腔体31、测试头32、软胶头33、旋转轴34、轴承35、支撑座36、光电开关安装架37、垫块38、步进电机安装板39、加强筋40、支撑座保护块41、加热铜块42、冷却铝片43。

具体实施方式

36.为更好地理解本发明,下面结合附图对本发明作进一步的说明,但本发明的实施方式不限如此。

37.如图1-6所示,均热板自动功率测试机,包括机架1、自动上下料装置、落料装置、自动翻转测试装置、自动送料装置、运动控制器和工控机;

38.如图1-4所示,自动上下料装置可分为自动上料装置和自动下料装置,他们的机械

结构相同,都包括料仓固定装置、料仓装置、顶料装置和感料系统,不同之处是功能不一样,自动上料装置用于待测均热板的上料,自动下料装置用于合格均热板的下料;如图3-4所示,料仓固定装置包括料仓底板9、短定位块11、长定位块20;料仓底板9通过螺钉锁紧在机架1上,短定位块11和长定位块20分别安装锁紧在料仓底板9,实现料仓装置的定位;料仓装置包括料仓底座10、限位块12、料仓左板14、料仓右板16、调节筋13;限位块12通过螺钉锁紧在料仓底座10上;料仓左板14、料仓右板16分别和调节筋13以及限位块12通过螺钉锁紧;其中料仓左板14和调节筋13锁紧成整体后,可在料仓底板9的凹槽上微调移动,预留合适空间给均热板,在保证均热板顺畅上下料的同时,又不会使均热板掉落,料仓左板14通过蝶形螺钉与限位块12锁紧;料仓装置放在料仓底板9上;所述顶料装置包括丝杆模组支撑板18、丝杆模组19、顶料架15、传感器安装架17;丝杆模组支撑板18通过螺钉锁紧在料仓底板9上,传感器安装架17固定安装在丝杆模组支撑板18上部;丝杆模组19的滑台与顶料架15通过螺钉固定,丝杆模组19与丝杆模组支撑板18通过螺钉锁紧;所述感料系统主要包括安装在传感器安装架17上的感料接近开关。如图1-4所示,均热板自动功率测试机包括一个自动上料装置和一个自动下料装置。

39.自动上料装置工作前,与丝杆模组19滑台固定的顶料架15开始位于丝杆模组19底部,把一定数量的待测均热板放置到料仓装置上,由限位块12、料仓左板14和料仓右板16限制均热板的所在位置,再把料仓装置放到料仓固定装置上;工作时,顶料架15随丝杆模组19的滑台往上移动,托起待测均热板,当感料系统的感料接近开关检测到待测均热板后,给运动控制器发出信号控制顶料架15停止,同时发送取料信号给自动送料装置;自动送料装置吸取一片待测均热板并离开,此时感料接近开关未检测到待测均热板,顶料架15往上移动,感料接近开关再次检测到待测均热板后,顶料架15停止,完成一次上料动作,同时发送取料信号给自动送料装置,等待自动送料装置再次过来取料;当全部待测均热板测试完毕,顶料架15自动回到丝杆模组19底部并发出蜂鸣警报提醒装料;装好料后重新按下启动按钮,自动上料装置再次进入工作状态。

40.自动下料装置工作前,将空的料仓装置放到料仓固定装置上,此时与丝杆模组19滑台固定的顶料架15开始位于丝杆模组19顶部;工作时,当自动送料装置将合格均热板送到顶料架15上,感料接近开关检测到合格均热板,顶料架15托着合格均热板往下移动,感料接近开关未检测到合格均热板后,顶料架15停止,完成一次下料动作,等待自动送料装置再次将合格均热板送到顶料架;当收到待测均热板全部测试完毕的蜂鸣警报后,可将料仓装置上的合格均热板全部卸下,收到自动上料装置的启动按钮信号后,顶料架15自动回到丝杆模组19顶部。

41.如图1所示,落料装置包括支撑柱3、落料底板4和落料仓5;支撑柱3锁紧在机架1上,落料底板4与支撑柱3固定,落料仓5放在落料底板4上。落料装置用于放置不合格均热板;当自动翻转测试装置上的已测均热板判断为不合格,自动送料装置运动到自动翻转测试装置,将不合格均热板送至落料装置。

42.如图5-6所示,自动翻转测试装置包括翻转装置和测试装置;翻转装置包括测试平台底座21、步进电机安装板39、步进电机22、直角减速器23、支撑座36、码盘24、旋转轴34、连接块25和基体26;测试平台底座21通过螺钉锁紧在机架1上,步进电机安装板39和支撑座36分别通过螺钉固定在测试平台底座21上;支撑座36安装有支撑座保护块41,步进电机安装

板39两侧安装有加强筋40;步进电机22和直角减速器23锁紧后,直角减速器23通过螺钉固定在步进电机安装板39上,直角减速器23与旋转轴34通过键槽配合固定,码盘24通过紧定螺钉固定在旋转轴34上,旋转轴34与轴承35内圈紧配,轴承35外圈和支撑座36紧配;连接块25和旋转轴34通过紧定螺钉锁紧,并通过螺钉和基体26固定;测试装置主要包括电木底座27、加热铜块42、冷却铝片43、调节柱30、调节块29、笔型气缸28、测试腔体31、测试头32、软胶头33;电木底座27通过螺钉锁紧在基体26上,加热铜块42和冷却铝片43分别固定在电木底座27;调节柱30通过螺钉锁紧在基体26,调节块29与调节柱30通过螺钉连接,笔型气缸28固定在调节块29上,测试腔体31与笔型气缸28末端螺钉固定,测试腔体31和测试头32有螺钉连接,测试腔体(31)和测试头(32)之间有弹簧,起缓冲作用,测试头32与软胶头33固定,热电偶线设置在软胶头33上;热电偶线与采集卡相连,采集卡通过usb线安装在工控机上;恒定电源外接加热陶瓷片,加热陶瓷片设置在加热铜块42内部;装置外设双色灯自复位按钮。工作过程:自动送料装置将待测均热板放置到测试装置,笔型气缸28接收到信号首先下压,使软胶头33上的热电偶线接触到待测均热板,此时工控机上的功率测试系统给恒定电源发出信号,恒定电源开始对加热陶瓷片进行加热,与加热陶瓷片接触的加热铜块42温度升高;然后运动控制器给步进电机22发出信号,使测试装置翻转到设定的角度,功率测试开始;测试结束后,测试装置复原到水平状态,笔型气缸28自动上抬;若均热板判断为合格,外设双色灯自复位按钮的绿灯亮起,若均热板判断为不合格,外设双色灯自复位按钮的红灯亮起,自动送料装置取走已测均热板,完成一次测试;该装置翻转的角度可在功率测试系统上进行设置,翻转角度的设置实际上是改变运动控制器发送给步进电机的脉冲数量,可以实现均热板在0

°

~90

°

的倾角下进行功率测试;自动翻转测试装置外设有双色灯自复位按钮,当自动送料装置发生故障停用时,人工可通过该按钮,控制笔型气缸28下压进行功率测试。

43.如图1所示,自动送料装置包括机械臂底座2、机械臂8、圆柱型法兰7、吸盘安装板6、吸盘;机械臂底座2通过螺钉锁紧在机架1上,机械臂8通过螺钉固定在机械臂底座2;圆柱型法兰7连接机械臂8末端,吸盘安装板6和圆柱型法兰7通过螺钉连接,吸盘设置在吸盘安装板上,吸盘安装板由一整块长板加工而成,两端均安装有若干吸盘,其中一端用于取、放待测均热板,定义为a端,另一端是用于取、放已测均热板,定义为b端;工作前,自动送料装置位于自动上料装置上方;工作时,接收到自动上料装置发送的取料信号后,机械臂8运动到自动上料装置,利用吸盘安装板6的a端吸取待测均热板,然后运动到安全区等待均热板测试结束的信号,当接收到均热板测试结束信号时,机械臂8运动到已测试结束的自动翻转测试装置,先用吸盘安装板6的b端取走已测均热板,机械臂带动吸盘安装板旋转180

°

,再将吸盘安装板6的a端的待测均热板放到自动翻转测试装置上;若为合格均热板,机械臂8将其平稳送至自动下料装置,若为不合格均热板,机械臂8将其平稳送至落料装置,完成一次送料,再运动到自动上料装置上方,等待自动上料装置发送取料信号。

44.运动控制器与步进电机22驱动器、机械臂8驱动器连接;运动控制器还与按钮盒按钮、双色灯自复位按钮连接;运动控制器还与笔型气缸28电磁阀的中间继电器连接;运动控制器还与感料接近开关连接,控制设备运行状态;运动控制器选用雷赛smc608型运动控制器。

45.所述工控机安装功率测试系统,工控机与交换机通过网线连接,交换机通过网线

分别与运动控制器和机械臂8驱动器连接。

46.实际生产操作时,首先将待测均热板放置到自动上料装置,开机运行,待测均热板自动上料;其次自动送料装置吸取待测均热板并运动到自动翻转测试装置,将已测均热板取出,待测均热板放下;再次待测均热板在自动翻转测试装置上进行翻转功率测试,已测均热板被自动送料装置送到自动下料装置或落料装置;另外,自动送料装置对其余5个自动翻转测试装置进行相同操作。由于整个过程包括上下料,送料,功率测试,落料,均为自动化,且六个自动翻转测试装置可同时进行工作,故可实现均热板功率测试的高效性,并且能够保证均热板在0

°

~90

°

的倾角下进行功率测试。

47.功率测试基本原理:采用功率可调的恒定电源对加热陶瓷片进行加热,将加热陶瓷片安装到加热铜块中,并将加热铜块与均热板一端贴合,为均热板提供热源。冷源则选择自然冷却方式,将冷却铝片与均热板的另外一端贴合,通过热电偶线分别测出均热板蒸发端温度t1和均热板冷凝端温度t2,当均热板传热平衡后,温差δt=t1-t2≤3℃,均热板为合格品。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。